半导体制造领域很少有技术能像引线键合那样经受住时间的考验。这一过程涉及将半导体器件与其封装进行电连接,自电子工业诞生以来一直是电子工业的基石。

与半导体市场中的其他技术一样,引线键合技术随着时间的推移而发生变化,以跟上不断缩小的架构、芯片复杂性和不断增加的互连密度的步伐。随着晶体管尺寸的缩小和芯片变得更加复杂,对更细间距的焊线、更可靠的连接以及能够承受恶劣环境的材料的需求推动了创新。由于成本和性能优势,铜、铜合金和银等新材料已开始取代传统金线。

Promex Industries首席执行官迪克·奥特 (Dick Otte) 表示:“近几十年来,引线键合技术的主要进步在于支持手机和高密度电子产品。” “主要的进步包括采用铜线,它的导电性更强一些,但比黄金的成本节省了很多。这是近年来我在引线键合领域看到的最重要的变化。”

什么是引线键合?

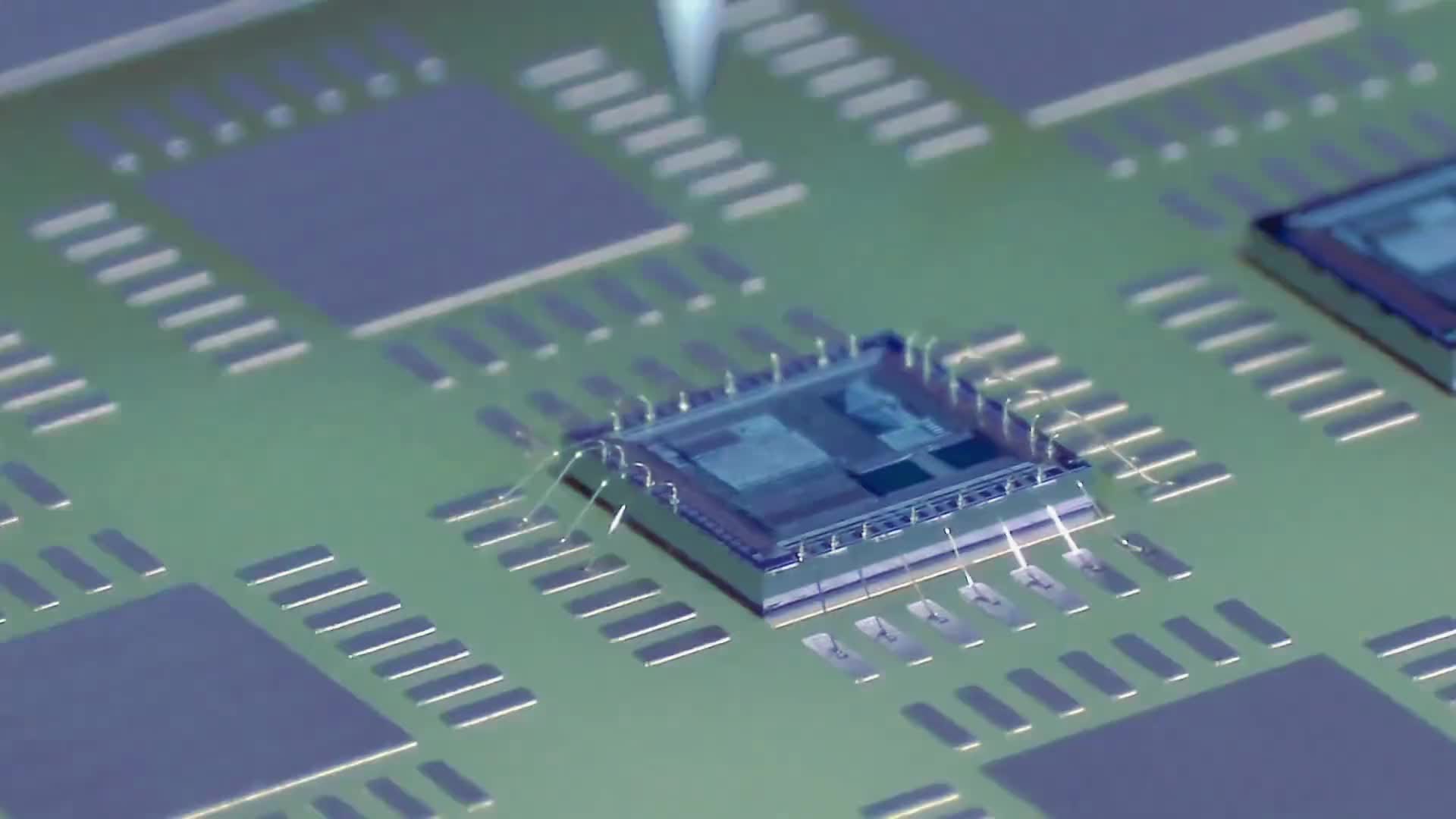

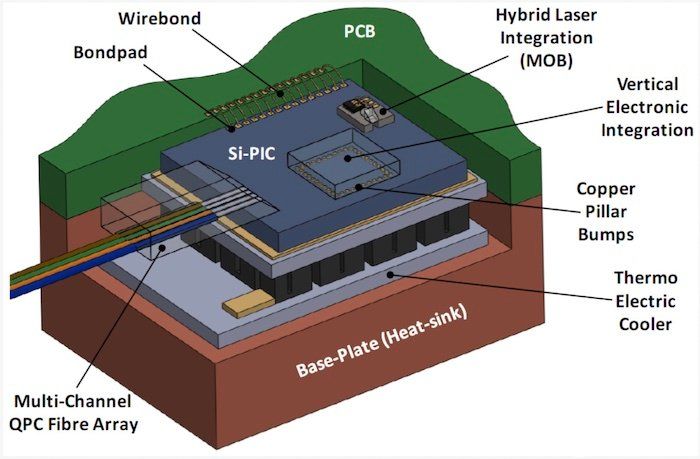

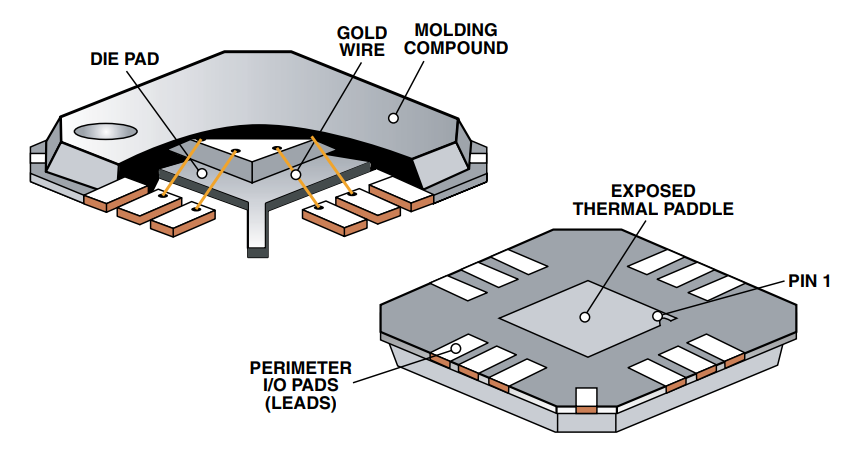

引线键合是在硅芯片上的 IC 与其封装之间创建互连的常用方法,其中将细线从器件上的键合焊盘连接到封装上的相应焊盘(即引线)。此连接建立了从芯片内部电路到连接到印刷电路板 (PCB) 的外部引脚的电气路径。

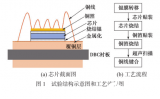

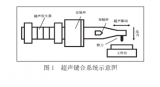

该过程首先将一根电线放置在细长焊接工具末端的下方。施加精确的力,将导线推向电极表面,导致接触点产生初始变形。该能量来自产生 60 kHz 左右机械振荡的超声波装置。这些振荡通过焊接工具传导至熔化区域,持续时间约为 100 毫秒。

超声波振动产生的摩擦会在界面处产生局部加热,当与键合工具施加的压力相结合时,会促进原子在界面上的扩散。当线材和基材材料的原子由于机械变形和摩擦效应而紧密接近时,它们开始形成金属间化合物。这些化合物通常比母体材料更稳定,并确保导线和基材之间的牢固结合。

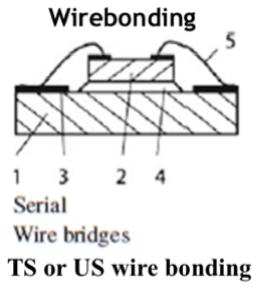

引线键合有两种主要类型:球形键合和楔形键合。球形键合是最普遍的,约占所有键合的 90%,通常使用金和铜布线的热超声键合技术形成。楔形接合通常使用超声波或热压缩技术创建,更常见于铝合金和金线,并且经常用于特定应用。

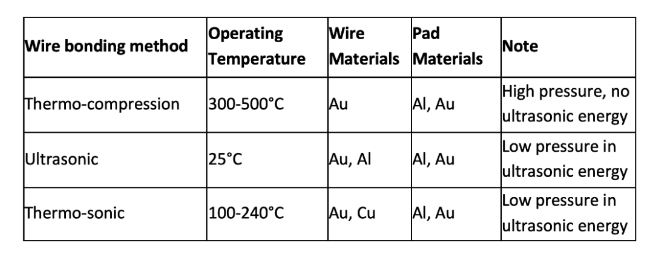

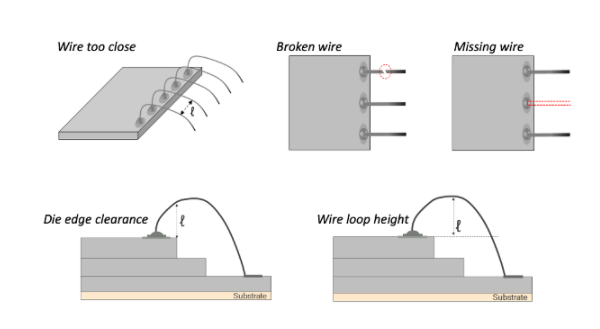

图 1:三种引线键合技术的比较。

然而,引线键合在先进节点和复杂芯片中已经失去了动力。随着焊盘数量和密度的增加,确保电线不会接触或造成干扰的空间有限。这就是热压 (TCP) 键合和倒装芯片封装技术等先进封装技术发挥作用的地方。这些方法利用焊料或铜凸块在芯片和基板之间建立直接连接,从而无需长导线互连。因此,它们为现代半导体器件,特别是高频或高性能应用中的半导体器件提供了更紧凑、高效和高性能的解决方案。

“真正推动从引线键合到倒装芯片的转变的是对电子产品日益增长的高速要求,”Promex Industries 的高级工艺工程师 Jeff Schaefer 说。“电线会产生电感,而电感会导致高速世界的电气参数问题。”

其他人也同意。“当你走向数百个,甚至数千个互连时,那么你将开始认真考虑采用引线键合与转向倒装芯片是否仍然正确,”布鲁克的应用程序和产品管理Frank Chen 说。“但一般来说,大多数公司仍然会在倒装芯片上使用引线键合,除非他们有大量的 I/O 将它们推入阵列格式。”

引线键合的演变

尽管长期以来人们一直预测引线键合将被先进封装所取代,但当今 80% 以上的半导体封装仍然使用引线键合进行组装。其经过验证的可靠性、成本效益以及成熟的芯片制造工艺(不需要超高互连密度)意味着它也可能在未来几十年内继续存在。

根据Technavio的最新报告,焊线机设备市场预计在2022年至2027年期间将以3.3%的复合年增长率继续增长,市场规模预计在此期间增加2.1924亿美元。这一增长是由汽车应用中电子内容的增加和 OSAT 行业的快速增长(特别是在亚太国家)推动的。

金 (Au) 键合线几十年来一直是行业标准,这是有充分理由的。其无与伦比的化学稳定性、耐腐蚀性和可靠性使其成为半导体封装的合理材料。随着黄金价格在 2001 年至 2011 年的十年间上涨 478%,这种情况开始发生变化。制造商开始寻找可行的替代品,这些替代品可以提供更低的成本,但具有相似或更好的导电性。

铜是显而易见的选择,因为它具有成本效益和优异的导电性和导热性。尽管铜价同期上涨近 700%,但与每盎司 2,100 美元的黄金相比,其最高价格为每磅 4.58 美元。此外,铜能够使用直径较小的导线传导与金相同的电流,且不会过热,这使其极具吸引力。此外,其与铝的反应速率较慢,提高了其可靠性,特别是在长期高温储存条件下。

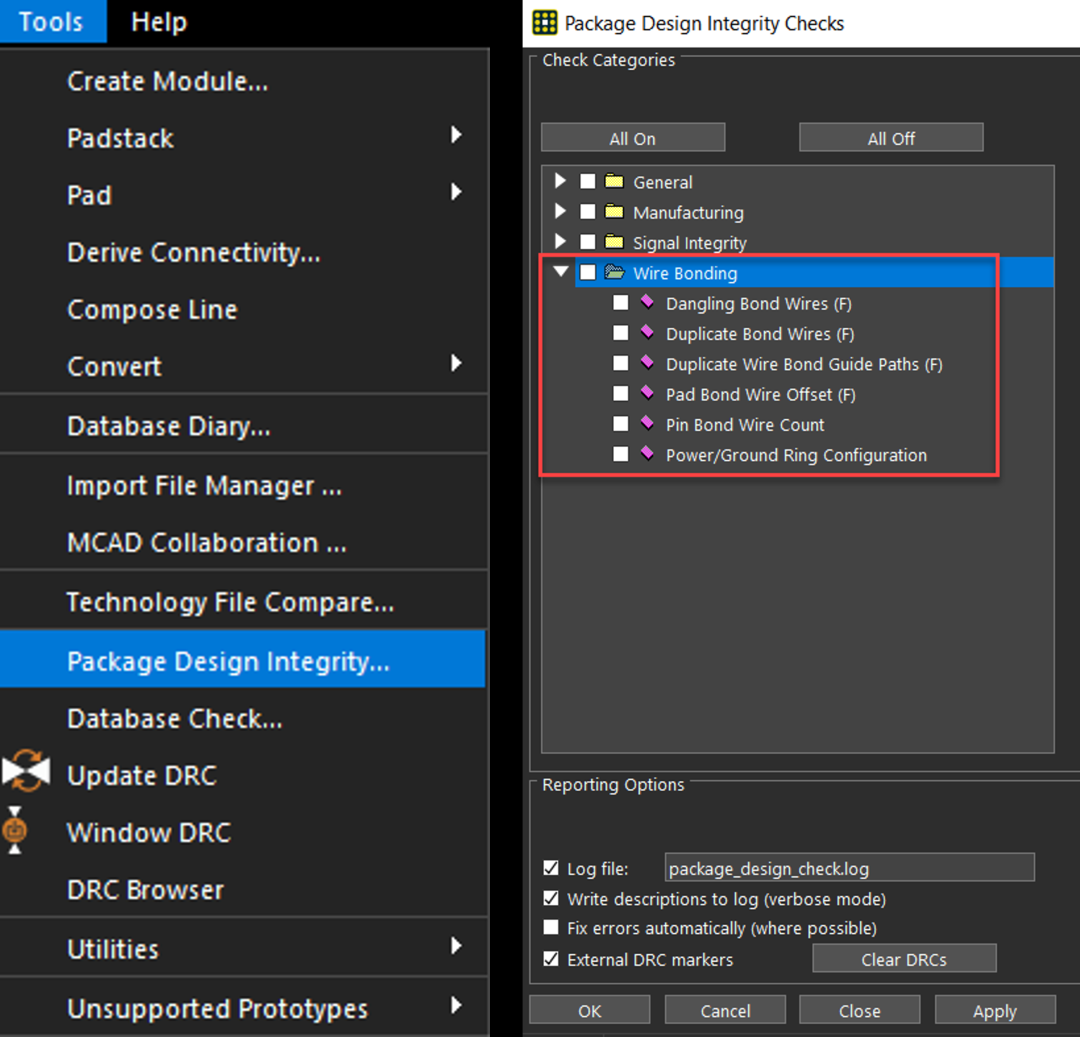

“您需要实现高质量且非常可靠的引线键合,影响这一目标的因素有很多,”西门子 EDA 的 IC 封装和 RF 产品线总监 Per Viklund 说道。“需要根据电气和键合性能选择正确的导线材料,并且需要使用正确的金属键合工艺。当然,你所追求的是一种永远不会自行松动的纽带。”

汽车电子产品的增长是采用铜进行引线键合的关键驱动力。如今的新车可以配备超过一千个 IC,虽然在一些汽车应用中仍然使用金,但随着时间的推移,铜因其卓越的导热性和弹性而被证明在恶劣环境和高温下更加可靠。

“当您使用汽车电源模块时,您对引线键合或非常高的电流/非常低的电感有特殊要求,”Viklund 补充道。“您可以对这些类型的设计采取一些特殊的技巧,但存在一些物理限制,无法添加无限数量的焊线。这只是不切实际。”

汽车行业越来越依赖从发动机控制单元到驾驶员辅助系统等各种先进电子设备,因此要求材料能够在充满挑战的条件下始终如一地发挥作用,缺陷率低于十亿分之一,即每十亿公里中有一个缺陷。铜的固有特性,例如高熔点和优异的导电性,使其特别适合这些要求。

“传统上,金线是首选的线材,” Amkor Wirebond BGA 产品副总裁 Prasad Dhond 说道。“它更容易使用,它是一种更柔软的材料,但它在汽车可靠性测试过程中出现了一些问题。当然,成本也是一个大问题。”

金在长时间高温下的可靠性问题包括在芯片上的导线和铝焊盘之间的接合处形成柯肯德尔空洞。这些空隙不会出现在铜铝键合中。

然而,铜也面临着挑战。虽然铜确实在成本和导热性方面具有优势,但其在引线键合中的使用带来的复杂性需要先进的设备和专业技术。一些替代品,例如镀钯铜线,尽管硬度和成本比纯铜更高,但仍然低于金,但表现出显着的耐腐蚀性。铜还必须在无氧合成气体环境(95% 氮气和 5% 氢气)中加工。

“您希望在材料之间建立真正良好、牢固的结合,”Nordson 半导体产品产品线经理 Chris Davis 说道。“但是铜因腐蚀而闻名,因此不能在其周围使用其他金属,否则会发生电偶腐蚀。用金和铝,你会得到紫色的牌匾。铜最便宜,金最贵,铝介于两者之间,但铝只能通过特定工艺粘合,并且由于表面有氧化层,粘合起来相当棘手。总有一些权衡。”

汽车驱动变革

直到 2010 年左右,半导体行业主要在基于引线键合的封装中使用金布线,但当金价飙升时,该行业从金布线转向铜布线,从而使芯片制造商能够降低封装成本。汽车制造商最初不愿意改用铜,因为其局限性,以及缺乏对恶劣环境下关键应用的铜引线键合的长期测试。随着铜被证明在高温和高振动应用中具有更高的可靠性,这种情况已经发生了变化。

“在汽车领域,铜线现在最受欢迎,”Dhond 说。“从可靠性的角度来看,客户更喜欢它。在过去的 10 年里,出现了向铜的巨大转变,几乎我们推出的所有汽车新产品都使用铜线。”

铜的一个挑战是实现键合所需的热量使其不适合具有脆弱键合焊盘或对高温敏感的芯片。它的刚度也会给形成一致且可靠的环路带来挑战,特别是在细间距应用中。此外,铜的氧化会导致电气性能下降和潜在的长期可靠性问题。

对于这些应用,银合金可以提供与金相似的性能,而成本与镀钯铜相似。与铜相比,银具有卓越的导热性和更低的电阻率,使其成为电力电子器件的理想选择。其弹性和硬度在金和铜之间取得平衡,简化了键合工艺,其较低的熔点有助于保护脆弱的键合焊盘。与铜相比,银线键合也不易受到腐蚀。

纯银 (Ag) 本质上很软,因此不适合直接用于引线接合应用。为了解决这一限制,通常根据规格将银与钯 (Pd) 和金按不同比例制成合金。银的高反射率也使其成为 LED 封装的首选,而最大化光输出是 LED 封装的首要考虑因素。

最后,铝是一种行业标准的引线键合材料,其使用时间几乎与金一样长,并且具有独特的特性,使其成为各种应用的理想选择。它与芯片上的铝焊盘兼容,允许在室温下以低能量水平进行键合,这有助于防止损坏敏感设备。

与纯银一样,纯铝虽然可拉伸,但相对较软。为了增强其特定应用的机械性能,它通常与硅等元素形成合金,通常含量约为 1%,有时还与镁合金。这些铝合金可生产出尺寸更细、强度更高的线材。

铝的高导电性和导热性使其成为功率器件和信号传输的首选。虽然它通常用于无线电和音频设备、电源和恒温器等低频应用,但其多功能性可扩展到广泛的应用。铝采用楔形接合技术进行接合,这限制了其在极细间距应用中的使用。此外,铝的易氧化性使其不适合高纯度和耐腐蚀性至关重要的环境。

“不同的材料面临着不同的挑战,特别是当您将一种材料熔合到另一种材料时,”Viklund 补充道。“ 线材能够可靠地粘合到芯片顶面上的任何材料。问题一直是我们如何将电线熔接到芯片上,并确保它留在那里。它几乎是铝、金、铜和各种合金。这取决于电气性能和粘合性能,最后取决于成本。你必须在这些之间取得适当的平衡,否则它不会被你的客户采用。”

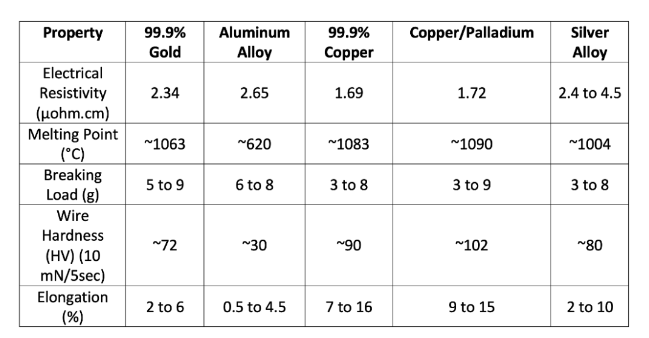

图 2:金线、铝线、铜线和银线的一些特性

存储器

存储器应用是引线键合技术变革的另一个重要驱动力。随着 NAND 闪存中多层架构的引入,引线键合技术的复杂性和相关的测试挑战都在不断升级。现代存储芯片,尤其是 3D NAND 配置中的存储芯片,可以包含数百层,并逐层堆叠。

“对于某些类型的设计,例如 NAND 内存,需要进行大量芯片堆叠和引线键合,”Viklund 说。“当然,挑战在于以保护电线的方式进行引线键合,因为下一个芯片会与它重叠。”

这才是问题真正开始的地方。“多层是一个杀手,”谢弗补充道。“就电线数量而言,最大的挑战是层数的增加。我们对一层进行引线键合,然后检查、返工,对第二层进行引线键合,然后重复,等等。一旦顶层有了层,就几乎不可能对各层进行返工。”

层数越多,难度越大。“今天的内存中可能有十几层甚至更多层的引线键合,因此它可能会变得非常复杂,”陈说。“问题是,引线键合能否继续扩大规模?跟上不断增加的密度是否可行?如果电线彼此距离太近,最终会发生所有机械和热循环,电线可能会开始移动并最终短路。问题是我们如何在所有电线之间获得足够的余量,以便我们能够处理这样的公差?”

结论

面对不断变化的技术需求,引线键合继续证明其适应性和相关性。随着半导体器件的小型化和复杂性的增加,引线键合已经进行了创新,结合了新材料和精炼技术来应对现代电子产品的挑战。虽然为了满足特定需求而出现了倒装芯片技术等替代互连方法,但引线键合仍然是连接芯片与封装的主要方式。

在经济和性能因素的推动下,该行业从金转向铜,体现了引线键合的适应性。此外,采用多层架构的存储器应用的复杂性日益增加,强调了对能够适应复杂设计而不影响可靠性的引线键合解决方案的需求。随着半导体格局的不断发展,引线键合的弹性和创新传统表明,它将仍然是行业未来不可或缺的一部分,在变化中适应并蓬勃发展。

编辑:黄飞

电子发烧友App

电子发烧友App

评论