可靠性和稳定性是保障半导体产品顺畅运行的关键因素。半导体器件的封装必须注意避免受到物理、化学和热损伤。因此,封装材料必须具备一定的质量要求。随着业界对半导体产品运行速度的要求不断提高,封装材料需要具备更优异的电气性能,比如具备低介电常数(Permittivity)1和介电损耗(Dielectric Loss)2的基板等。半导体存储器以及CPU和GPU等逻辑芯片使用的材料还需具备良好的导热性能,以便能够高效散热。显而易见,确保封装材料的先进性以满足行业需求是非常重要的。

1介电常数(Permittivity):指材料对外部电场的敏感度,或当电场施加到绝缘体上时,内部电荷的反应程度。

2介电损耗(Dielectric Loss):电介质在交变电场中的电能转换。

封装原材料及辅助材料

封装材料大致可分为原材料和辅助材料。原材料是构成封装本身的一部分,直接影响着产品的质量和可靠性。而辅助材料则不属于产品的本身构成部分,它们仅在封装过程中使用,随后将被移除。

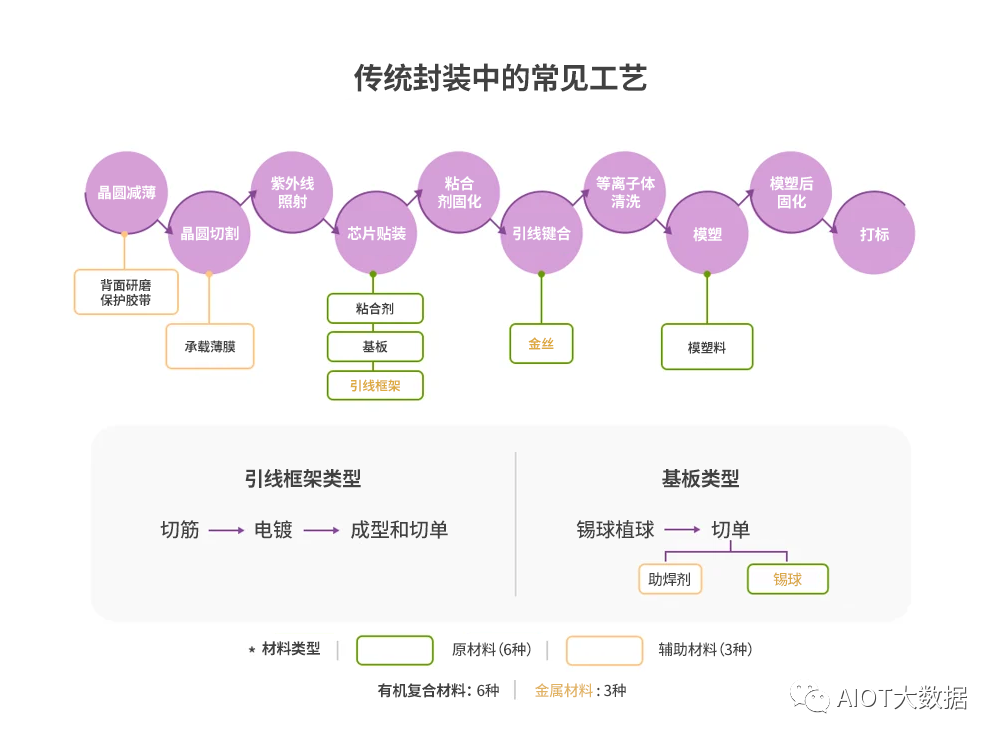

▲ 图1 传统封装工艺中不同阶段使用的材料(ⓒ HANOL出版社)

图1展示了典型传统封装工艺中使用的各类材料。在传统封装工艺中,作为原材料使用的有机复合材料包括六种:粘合剂(Adhesive)、基板(Substrate)、环氧树脂模塑料(EMC)、引线框架(Leadframe)、引线和锡球(Solder Ball),其中后三种材料为金属材料;辅助材料包括胶带和助焊剂(Flux)3等。接下来,我们将详细介绍这些尺寸较小但却不可或缺的材料,并探讨这些材料在传统封装工艺中的关键作用。

3助焊剂(Flux):一种有助锡球附着在铜表面的水溶性和油溶性溶剂。

引线框架:用于内部电气连接的金属合金

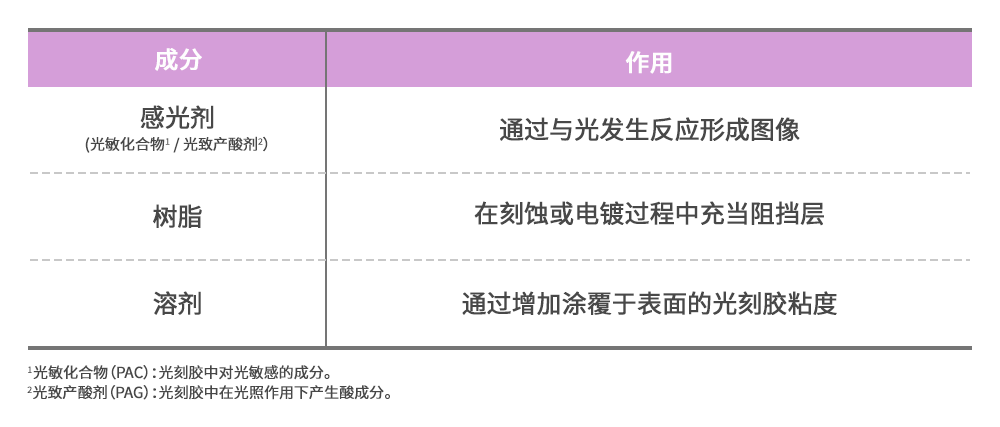

引线框架用于实现封装内部芯片与封装外部印刷电路板(PCB)的电气连接。通常,引线框架使用的金属板由42号合金(Alloy 42)4或铜合金制成。在制作引线框架时,通常会采用刻蚀(Etching)和冲压(Stamping)两种工艺。使用刻蚀工艺制作引线框架时,首先要在金属板上沿引线框架的图案涂覆一层光刻胶(Photoresist),将其暴露在刻蚀剂(Etchant)5中,以便去除光刻胶未覆盖的区域,这种方法通常适用于需要制作精细引线框架图案的情况。使用冲压工艺制作引线框架时,则需要在高速冲压机上安装级进模(Progressive die)6。

442号合金(Alloy 42):一种铁基合金,其热膨胀系数与硅相似。

5刻蚀剂(Etchant):指在刻蚀过程中使用的化学溶液和气体等具有腐蚀性的物质的总称。

6级进模(Progressive die):一种模具技术,能够将多道工序压缩为一个连续工序。

基板:制作基础半导体器件所使用的铜、玻璃纤维等材料

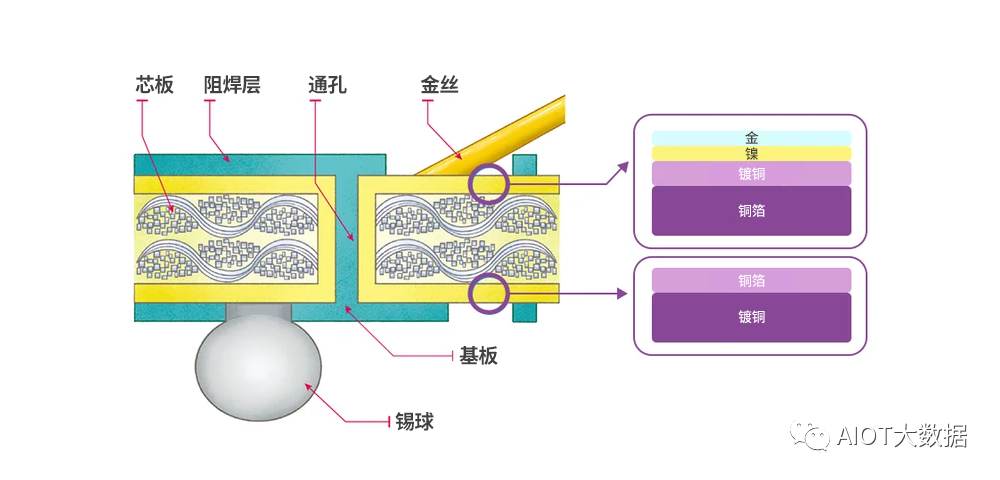

▲ 图2 经过封装工艺处理的基板侧视图(ⓒ HANOL出版社)

与引线框架类似,基板也用于实现封装内部芯片与封装外部印刷电路板之间的电气连接。在球栅阵列封装(BGA)中,基板是半导体芯片的一个重要组成部分,该封装使用锡球来代替引线框架。图2显示的是经过封装工艺处理的基板结构侧视图。其中,锡球附着于基板底部,而引线与基板顶部连接。基板中心位置由名为“芯板(Core)”的材料构成,这种材料通过将铜箔与浸渍(Impregnation)7过耐高温双马来酰亚胺三嗪(BT)8树脂的玻璃纤维粘合在一起制成。金属引线在铜箔表面形成,之后在铜箔上涂覆阻焊剂,露出作为保护层的金属焊盘。

7浸渍(Impregnation):一种填充浇铸过程中形成空隙的工艺,旨在降低电镀过程中涂层失效的可能性。

8双马来酰亚胺三嗪(BT):一种用于制造印刷电路板、由耐高温双马来酰亚胺和三嗪反应制成的合成树脂。

粘合剂:用于粘合关键部件的环氧基聚合物

粘合剂有粘稠状的液体形式,也有薄膜等固体形式。粘合剂主要由热固性环氧基聚合物制成,用于将芯片粘接到引线框架或基板上,还可以在芯片堆叠过程中将多个芯片粘接在一起。粘合剂要想在测试过程中表现出较高的可靠性,必须具备高粘合力、低吸湿性、良好的机械性能和低离子杂质含量等特质。除此之外,为了确保工艺质量,在高温高压粘合过程中,粘合剂必须表现出出色的流动性以及能够有效粘合界面的润湿性。为了实现高强度的界面粘合力,还需要有效地抑制空隙(Voids)9的形成。这就需要优化其流变特性,如粘度、触变性(Thixotropy)10和硬化特性,以及芯片与引线框架或基板表面之间的强粘合力。

9空隙(Voids):材料内部形成的空洞或气孔,是在材料制造或热处理过程中出现的一种缺陷。

10触变性(Thixotropy):液体物质的一种受到剪切力作用后粘度改变的特性。在受到剪切力作用,如搅拌等,液体物质粘度降低;在未受到剪切力作用时,液体物质粘度增加。

液体粘合剂包括环氧树脂粘合剂和硅胶粘合剂。固体粘合剂包括用于引线框架的芯片上引线(LOC)胶带、在堆叠相同尺寸芯片时用于隔离各个芯片的间隔胶带、以及用于芯片堆叠或将芯片连接到基板的晶片黏结薄膜(DAF)。晶片黏结薄膜可以用于晶圆背面,因此也被称为晶圆背面迭片覆膜(WBL)。

环氧树脂模塑料(EMC):具有保护和散热作用的热固性聚合物

环氧树脂模塑料是半导体封装过程中使用的一种胶囊封装材料(Encapsulant)11,由无机硅石和热固性环氧聚合物复合而成,受热后可形成三维粘合结构。由于包覆在芯片外部,因此环氧树脂模塑料必须具备保护芯片免受外部物理和化学损伤,并且能够有效散发芯片运行时产生的热量的功能。此外,环氧树脂模塑料还须具备易于模塑的特性,以满足不同封装形状的需求。同时,由于需要与基板和芯片等其他封装材料连接,因此环氧树脂模塑料必须达到能够与这些材料紧密粘合的效果,以确保封装的可靠性。

11胶囊封装材料(Encapsulant):由热固性聚合物组成,可形成三维结构,并在外部加热作用下硬化。其作用是保护内部器件免受高温、潮湿和撞击的影响。

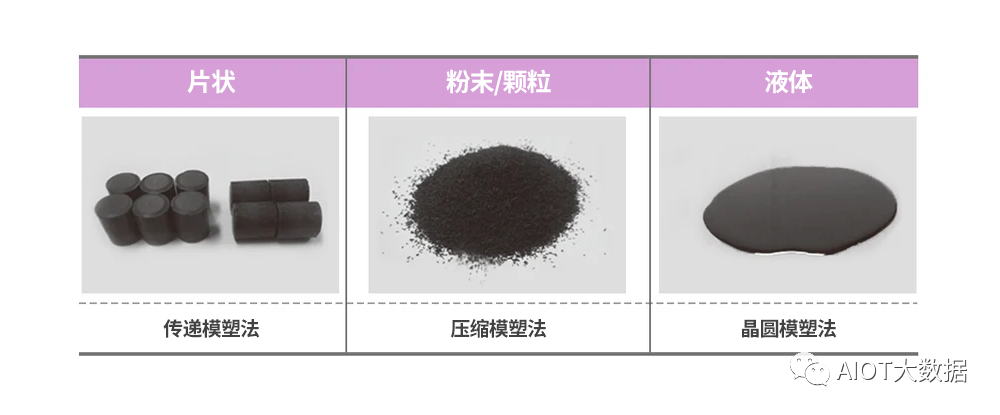

▲ 图3 不同类型的环氧树脂模塑料

图3展示了不同类型的环氧树脂模塑料及其相应的工艺。片状环氧树脂模塑料主要用于传递模塑法,粉状环氧树脂模塑料通常用于压缩模塑或大尺寸晶圆模塑法。而液状环氧树脂模塑料则被用于模塑一些难以模制的晶圆。近年来,薄膜型环氧树脂模塑料在扇出型晶圆级芯片封装(WLCSP)和大尺寸面板级封装(PLP)中得到广泛应用。此外,还有用于模塑底部填充(MUF)的环氧树脂模塑料,模塑底部填充是指在倒片封装过程中同时进行底部填充与模塑的工艺。

焊锡:从锡到无铅合金,用于机械和电气连接

焊锡是一种熔点较低的金属,这种特性使其广泛用于各种结构的电气和机械连接。在半导体封装中,焊锡被用于连接封装和印刷电路板;在倒片封装中,焊锡被用于连接芯片和基板。在连接封装和印刷电路板时,通常采用锡球的形式,尺寸从30微米到760微米不等。如今,随着电气性能的不断提升,连接封装和印刷电路板之间所需的引脚数量也在增加,这也间接导致了锡球尺寸被要求不断缩小。

制作锡球时需要保证其合金成分的均匀性,否则会对跌落冲击或温度循环测试的可靠性造成影响。同时,锡球还必须具有良好的抗氧化性,因为在原材料制备过程中或回流焊过程中,氧化物的过度堆积可能导致锡球出现粘合效果不佳或脱落的问题,也就是所谓的“不沾锡(Non-wetting)”问题,因此,在焊接过程中需要使用助焊剂来清除其表面的氧化膜聚集,在回流焊过程中则需要使用氮气来形成惰性气氛,以避免此类问题的产生。除此之外,焊接过程中还需要避免出现空隙,否则可能导致焊锡量不足,降低焊点可靠性。锡球的尺寸也至关重要,大小均匀的锡球有助于提高工艺效率。最后,锡球表面必须洁净无污染,以防止枝蔓晶体(Dendrite)12生长,上述这些现象都会增加故障率,降低焊点可靠性。

此前,锡球通常由锡合金(铅锡合金)制成,因具有良好的机械性能和导电性。然而在被发现铅对人体健康具有潜在危害后,铅的使用开始受到欧盟RoHS指令13等环境保护法规的严格监管,因此目前主要采用铅含量不超过百万分之700ppm或更低含量的无铅焊锡。

12枝蔓晶体(Dendrite):一种具有树枝状形态的晶体,是自然界中常见的一种分形现象。

13RoHS指令:欧盟出台的《关于限制在电子电器设备中使用某些有害成分的指令》(RoHS),旨在通过使用更安全的替代品,来替换电子电气设备中的有害物质,以保护环境和人类健康。

胶带:用于永久和临时键合的压敏胶(PSA)

本节将重点介绍两种类型的胶带。第一种是用于将固体表面与同质或异质表面进行永久粘合的胶带。另一种是临时粘合胶带,如切割胶带(Dicing tape)和背面研磨保护胶带(Back grinding tape),它们可以通过内聚力和弹性来实现粘合或清除作用,这些胶带所使用的材料被称为压敏胶。

背面研磨保护胶带贴在晶圆正面,作用是在背面研磨过程中保护晶圆上的器件。在背面研磨过程结束后,须将这些胶带清除,以避免在晶圆表面留下粘合剂残留物。

切割胶带也被称为承载薄膜(Mounting tape),用于将晶圆稳固地固定在贴片环架上,以确保在晶圆切割过程中晶圆上的芯片不会脱落,因此,晶圆切割过程中使用的切割胶带必须具备良好的粘合力,也必须易于脱粘。由于压敏胶会对紫外线产生反应,因此在移除芯片之前,需要通过紫外线照射来处理切割胶带,这样可以减弱粘合力,便于移除芯片。过去,晶圆在经过背面研磨后会直接贴附在切割胶带上;然而,随着晶圆背面迭片覆膜作为芯片粘合剂的广泛使用,如今,晶圆在经过背面研磨后,会贴附在晶圆背面迭片覆膜和切割胶带相结合处的胶带上。

引线:从金丝到铜丝,用于电气芯片连接

在芯片的电气连接中,用于连接芯片与基板、芯片与引线框架、或芯片与芯片的连接引线,通常由高纯度金制成。金具有出色的延展性,既可以加工成极薄的片材,又可以拉伸成细线,这些特性都非常有助于布线过程的开展。此外,金具有良好的抗氧化性,因此相应可靠性也得到提升,同时卓越的导电性能又赋予其良好的电气特性。然而,由于金价较高,制造成本也相对较高,因此在布线过程中有时会使用较细的金丝,一旦拉伸过度便容易发生断裂,这也限制了金丝的使用。为了解决这一问题,人们开始将银等其他金属与金混合制成合金,同时也会使用镀金银、铜、镀钯铜、镀金钯铜等金属材料。

目前,铜丝正在逐渐替代金丝,这是因为铜的可锻性和延展性仅略逊于金丝,同样具备良好的导电性能,但却具备明显的成本优势。然而,由于铜易氧化,铜丝可能会在布线过程中或之后被氧化,所以与金丝布线不同的是,铜丝布线的设备采用密封模式且内部充满氮气,以防止暴露在空气中的铜丝被氧化。

包装材料:装运过程中的卷带包装

封装和测试完成后,半导体产品会被运送给客户。半导体产品包装通常采用卷带(T&R)包装和托盘(Tray)包装两种形式。卷带包装是指将产品封装放在带有“口袋”的胶带上,“口袋”的尺寸需与产品封装尺寸一致,具体操作是将胶带卷起形成一个卷轴,再将卷轴打包并发送给客户。托盘包装指将产品封装放入一个专用托盘,然后将多个托盘堆叠起来,打包装运。

晶圆级封装材料的展望

在详细介绍传统封装中各个工艺流程所使用的材料后,我们将在下一篇文章中重点探讨晶圆级封装所使用的材料。除了介绍这些材料的组成成分外,还将探索这些材料在确保半导体产品质量和耐用性方面发挥的关键作用。

编辑:黄飞

电子发烧友App

电子发烧友App

评论