制造业喜欢使用首字母缩略词,而首字母缩略词也能很好地发挥作用。MP, FA, EPM, ODM, OPM, PRD, DRP, BOM, DFX, DFM 等等在这些首字母缩略词中,一些表示的是流程,其他一些表示的是文档......都涉及工业化。这些首字母缩略词似乎成为了行业的一种行话。

NPI是New Product Introduction的英文缩写,意思是“新产品导入”。NPI工艺工程师主要职责是:制工接单;分析可行性;分派任务给零件单位;零件单位设计模具;给模具厂加工;完后试制零件给装配;装配后送样给客户;OK就量产;NG就对制程进行改良或与客户商量改变。

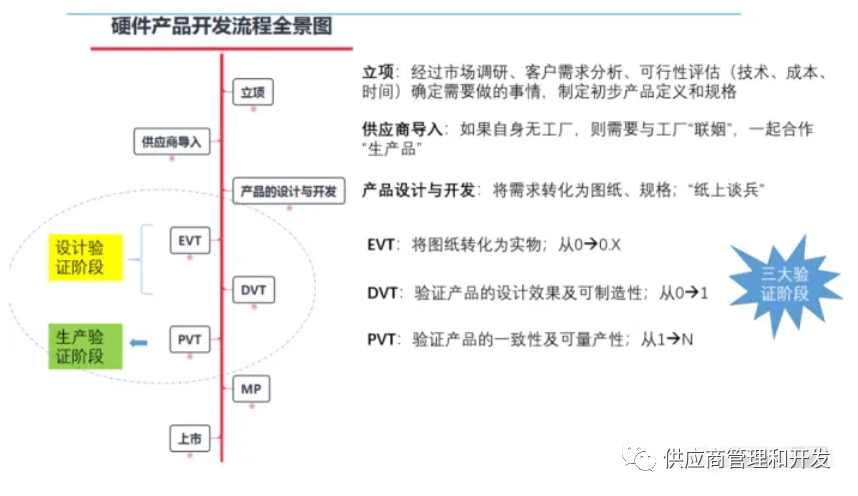

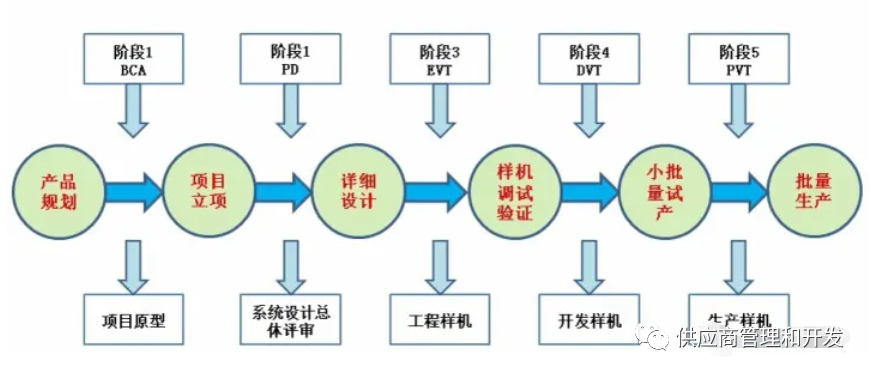

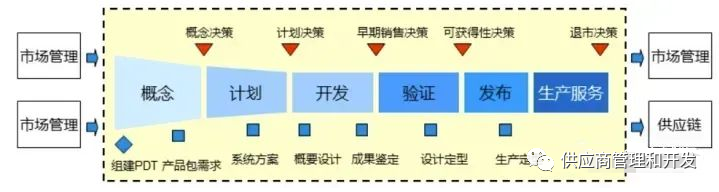

产品开发流程大致分为五个阶段:

Planning(产品构想阶段);

EVT(工程验证与测试阶段);

DVT(设计验证与测试阶段);

PVT(生产验证与测试阶段);

MP(量产阶段)。

EVT(Engineering Verification Test)工程验证测试阶段

产品开发初期的设计验证。许多产品刚设计出来仅为工程样本,问题可能有很多,需要把可能出现的设计问题一一修正,关注供应商管理和开发公众号交流学习更多工厂管理知识和经验重点在考虑设计完整度,是否有遗漏任何规格。包括功能和安规测试,一般由RD对样品进行全面验证,因是样品,问题可能较多,测试可能会做N次。

1.产品开发初期的设计验证,一般是验证产品设计的完整性、确认是否遗留任何需求或者规格。

2.测试基本的功能、安规、当然也可以进行性能和可靠性的摸底;

3.一般用的是3D打印的手板,而不是开模的壳料;

4.此阶段一般不在产线组装;

5.这个阶段一般问题很多,需要多次修改设计验证,可能会有EVT1、EVT2等阶段;

6.往往这个时候可以进行认证的摸底测试;

7.数量 :EVT阶段制作的原型机一般1个到多个,不会涉及很多数量;

8.原型机制作方法 :快速成型、3D 打印、CNC等 ;

9.外观:一般来说,原型机没有表面状态、表面光洁度、颜色……但这一切都取决于外观在你的产品中的重要性。

10.简化:为了快速验证以及成本考虑,此阶段的原型机可能缺少一些次要功能。

DVT(Design Verification Test)设计验证测试阶段

此为研发的第2阶段,所有设计已全部完成,重点是找出设计问题,确保所有的设计都符合规格。由RD和DQA(Design Quality Assurance)验证。此时产品基本定型。

1.产品设计已经完成,验证的是所有设计的符合性,考虑DFX;

2.验证项目包括功能、性能、可靠性等所有的测试验证要求,因为产品此时已基本定型;

3.一般会上组装线,同步验证可生产性;同时,也加大数量以进步识别出设计问题;

4.安排第三方认证,因为认证需要的时间比较长;

5.在 DVT 期间,使用尺寸和材料接近我们想要获得的真实零件来测试设计。

6.数量 :一般在10 到 100 之间。这完全取决于 MP(批量生产)的数量和原型的成本。认证需要一定数量的样机,仅验证测试一项就至少需要 20 到 30 个样机。更不用说营销所需的那些了。

7.原型机制作方法 :3D 打印、CNC、硅胶模覆膜、简易模等 ;

8.此阶段的样机,应无重大缺陷。一些样机可以分发给“特定的测试人员”或展示给未来的客户。

9.外观:此阶段的外观尽可能接近量产状态,允许一些缺陷。

PVT(Production/Process Verification Test)生产/制程验证测试阶段

此阶段产品设计要全数完成,所有设计验证亦要结束,最后只是要做量产前的验证,确定工厂有办法依照标准作业流程做出当初设计的产品。

在进入大规模生产之前,对生产线进行试运行,以评估质量保证(QA)和质量控制(QC)是很重要的。关注供应商管理和开发公众号交流学习更多工厂管理知识和经验PVT是为了优化您的生产流程,确保在正确的数量、成本和质量下生产出产品,从而测试整个生产速度。

在这些测试期间生产的产品,如果它们满足所有要求,就可以计划出售给客户,并将被视为您第一次生产运行的一部分。如果发现了故障,这将是您在大规模生产前调整工装的最后一次机会。

1.所有设计及设计验证已完成,量产前的可量产型验证;

2.按照量产的工装设备、生产流程、操作方法进行小批量生产;

3.验证生产工艺;

4.验证产品的稳定性及可靠性;

5.有时候,因为PVT的条件与量产的条件一致,存在PVT的产品出货的可能;

6.数量 :在 50 到 200 之间或更多,看具体产品而定,数量多主要为了验证可生产性(包括产品本身以及产线生产工艺)。

7.原型机制作方法 :正式模具制作 ;

8.外观:与最终量产产品一致。

MP(Mass Production)大规模量产阶段

当经过以上所有测试阶段,工厂便可将该设计进行大量生产,理论上要进入量产阶段,所有设计及生产应该没有任何遗漏及错误,成为正式面市产品。

1.MP阶段客户通常会监控和跟进,但工厂控制生产,应保证高产量和最低成本。

2.产品成熟度演变的最后阶段是向大规模生产迈进,数量可以从几千个单位到数百万个单位(没有限制!)。

3.在此阶段,一旦生产线稳定,就可以将其复制到其他生产线并并行运行以获得更高的产量。对一小部分单元进行故障和产量分析可确保一致的质量(这由生产线经理不断监督)。

4.在此阶段,设计工作量很小,而持续的流程改进成为降低成本的主要驱动力(以及由于与供应商的更高和/或更多定期零件采购而导致的任何成本重组)。

在产品的生命周期中,怎样区分哪段时间需要EVTDVTPVT?

立项:项目批准前都是立项的阶段;

设计:设计评审通过前都是设计的阶段,这个阶段主要是把需求转化为图纸;

EVT:设计评审通过后到工程样机评审通过阶段,这个阶段主要是把图纸转化为实物;

DVT:工程样机通过后到DVT评审通过阶段,这个阶段主要是要进行所有的测试验证,确保设计全部完成并通过验证;

PVT: DVT评审通过到MP之前,此阶段主要是验证生产工艺、良率、是否还存在设计问题、产品的一致性和稳定性。

编辑:黄飞

电子发烧友App

电子发烧友App

评论