过去几十年来,为了响应半导体和太阳能行业创新步伐和对表面光洁度的严格要求,晶圆制造(尤其是半导体晶圆)的工艺和质量得到了改进。以下各节将讨论晶圆表面特性和质量测量的几个重要特性。

传统上,晶圆表面通过总厚度变化 (TTV)、翘曲、弯曲、平整度和波纹度参数进行测量和表征。通常,TTV、翘曲和弯曲的单位是微米。随着晶圆直径的增大,表面光洁度的要求变得更加严格,并且在电子制造中保持高产量仍然很重要。以下将讨论一些重要的表面特性。

表面波纹度:TTV、弯曲度和翘曲度

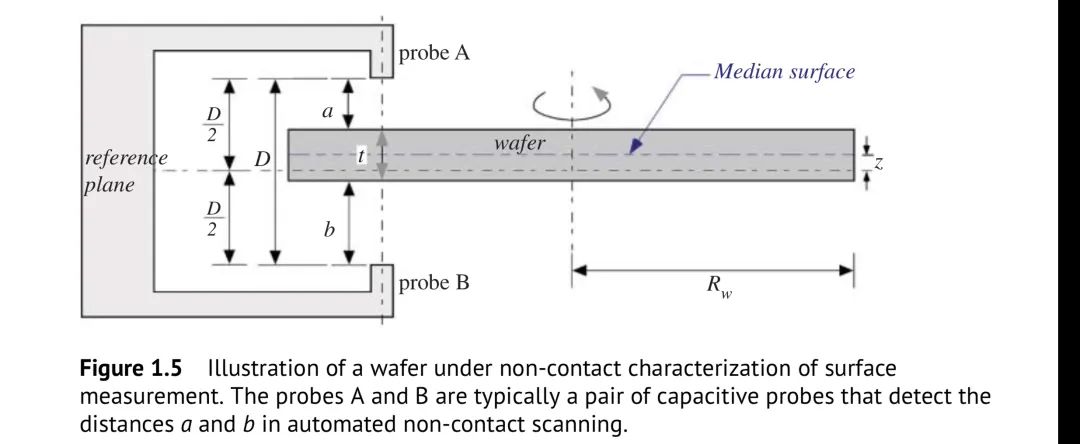

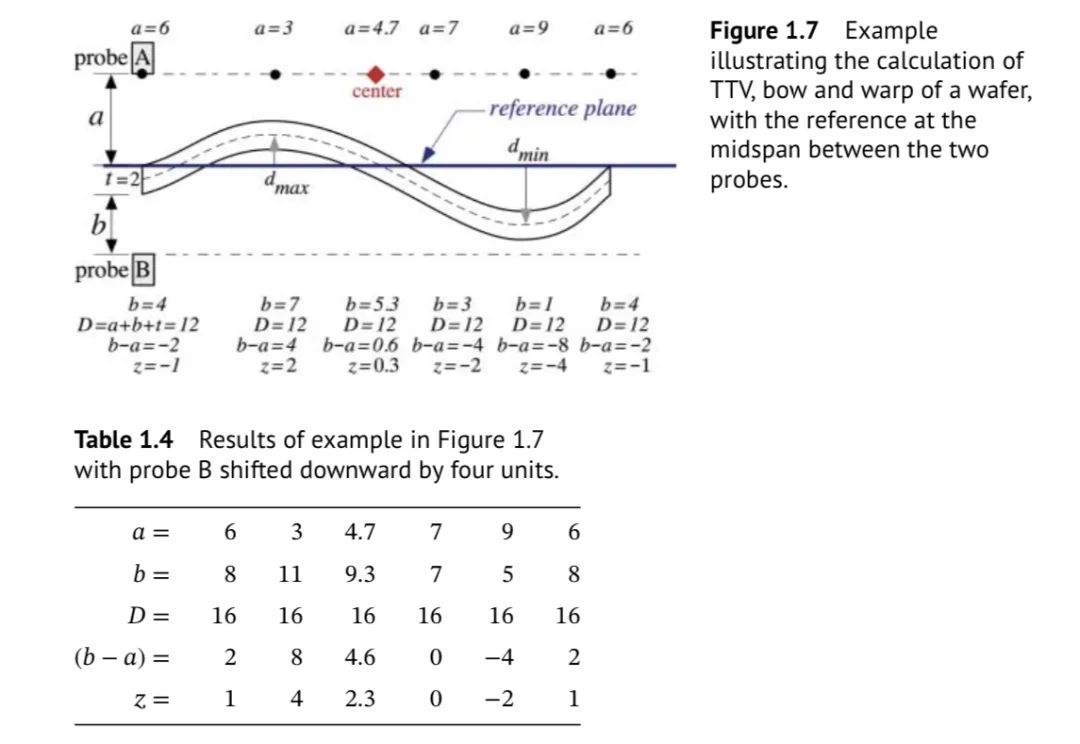

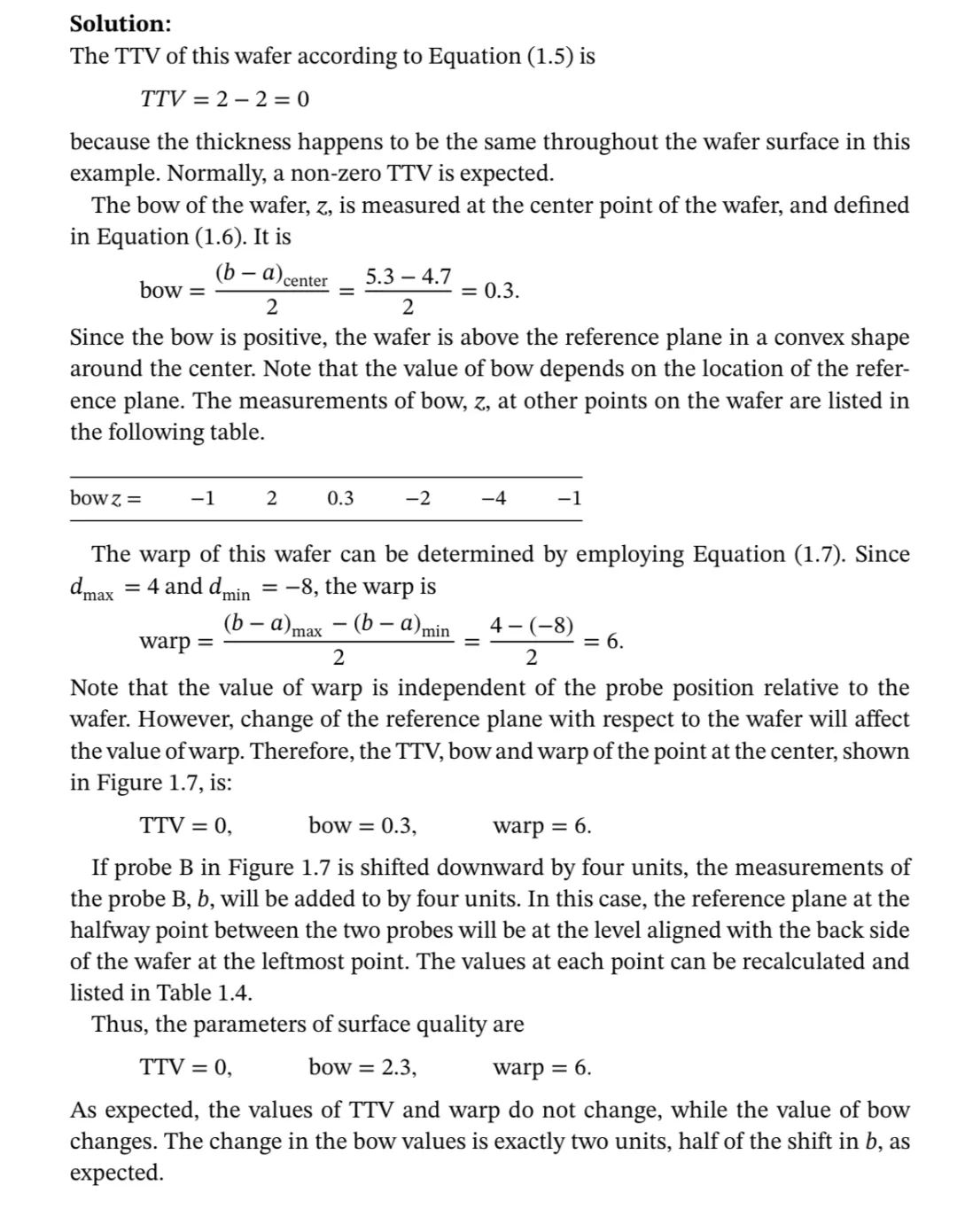

图 1.5 最好地说明了表征晶圆表面的本体特性,其中晶圆在两个电容探针之间旋转,这两个探针对晶圆表面上的点进行采样。基于各种 ASTM 标准,不同的表面测量定义如下:TTV 定义在 [ASTM 标准 F1390 (2002);ASTM 标准 F533 (2002);ASTM 标准 F657 (1999)],弯曲度定义在 [ASTM 标准 F534 (2002)],翘曲度定义在 [ASTM 标准 F1390 (2002);ASTM 标准 F657 (1999)]。这些 ASTM 标准已于 2003 年 5 月撤销,并转移到 SEMI (www.semi.org)。描述 TTV、弯曲度和翘曲度的 SEMI 文档可在 [SEMI 3D12 (2015);SEMI MF1390 (2018);SEMI MF1530 (2018); SEMI MF533 (2010); SEMI MF534 (2014); SEMI MF657 (2014)]。

用于定义晶圆表面特性的 TTV、弯曲和翘曲术语通常在描述晶圆表面光洁度的质量时引用。首先定义以下术语以描述晶圆的各种表面。

● 正面 - 已制造或将制造有源半导体器件的曝光表面。

● 背面 - 与已制造或将制造有源半导体器件的曝光表面相反的表面。

● 中间表面 - 晶圆中正反面等距点的轨迹,如图 1.5 所示。

图 1.5 显示了一个晶圆,当它穿过一对非接触式探针 A 和 B(通常是电容式传感器)之间的间隙时,它沿其质心轴旋转。探针传感器测量距离a和b,并校准间隙距离D。因此,当晶片表面通过探针之间的间隙时,在采样和测量时晶片的厚度t为

根据图 1.5 中的测量示意图和公式 (1.4),给出了以下本体特性。

在完成旋转和扫描后,在晶圆上的采样点中,总厚度变化 (TTV) 计算为晶圆厚度的最大值与最小值之间的差,如下所示

有关 TTV 的更多参考资料,请参见 [ASTM 标准 F1530 (2002); ASTM 标准 F533 (2002); SEMI MF1530 (2018); SEMI MF533 (2010); SEMI MF657 (2014)]。

弯曲度是指自由、未夹紧的晶圆的中面中心点与中面参考平面之间的偏差,该参考平面由三个等距点在直径小于晶圆公称直径的圆上建立 [ASTM 标准 F534 (2002); SEMI MF534 (2014); SEMI MF1390 (2018)]。参考图 1.5,其中定义了探针 A 和 B 之间中跨处与参考平面的距离 z,我们有

弯曲度是晶圆凹凸变形的量度,以晶圆中心为基准,与厚度变化无关。弯曲度的正值表示晶圆正面朝上时,中面为凸面(圆顶形)。相反,弯曲度的负值表示中面为凹面(碗形)。

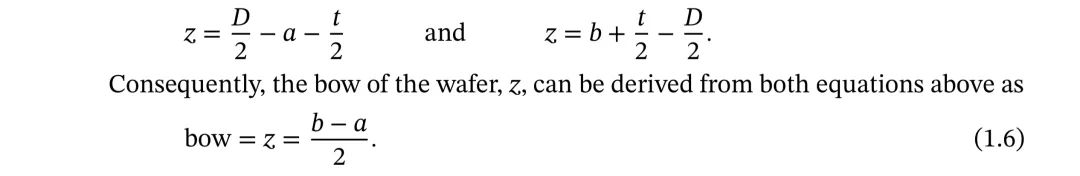

翘曲度是自由、未夹紧晶圆中面与参考平面的最大距离与最小距离之差 [ASTM 标准 F1390 (2002);ASTM 标准 F657 (1999);SEMI MF1390 (2018);SEMI MF657 (2014)]。与弯曲度一样,翘曲度也是中面与参考平面之差的测量值。与弯曲度(仅测量晶圆中心点的差异)不同,翘曲度使用晶圆的整个中面来确定最大距离与最小距离之差,同时考虑这些距离的符号。如图 1.6 所示,建立了一个参考平面,如图所示,晶圆中面与参考平面的最大距离和最小距离分别标记为 dmax 和 dmin。因此,可得到 warp 为

请注意,距离的符号用于确定最佳值并计算扭曲度。当参考平面位于探针 A 和 B 之间的中跨时(如图 1.5 所示),距离 d 与 z 相同;因此,扭曲度可推导出如下公式

请注意,公式 (1.8) 中定义的翘曲,其中参考平面定义为两个探针 A 和 B 之间的中跨,仅是测量值 a 和 b 的函数。但是,如果任意定义,则翘曲取决于参考平面的位置。

图 1.7 显示了计算 TTV、弓形和翘曲值的示例。参考平面取自探头 A 和 B 之间的中跨,如图 1.7 所示。

关于翘曲的讨论

如上例所示,参考平面的位置会影响弯曲度值。在标准 [ASTM 标准 F657 (1999); SEMI MF657 (2014)] 中,晶圆由参考环上的三个半球点支撑,该参考环建立了参考平面。重力引起的偏转也会影响弯曲度和翘曲度值。[ASTM 标准 F1390 (2002); SEMI MF1390 (2018)] 中的标准通过定义自动扫描的翘曲度来批准此类问题。在标准中,中位表面经过数学校正,以适应重力效应和仪器的机械特征。参数 z 定义为晶圆中位表面与中跨中点(上部和下部探头之间)之间的距离。另请参见图 1.5。

如前所述,晶圆上表面中点相对于上下探针中间平面的位置 z 为:

与公式 (1.6) 相同。重力和其他补偿应用于中间表面的 z 位置。然后通过最小二乘拟合扫描模式所有点的中间表面 z 位置数据构建参考平面。参考平面的 z 值称为 zref。参考平面偏差 (RPD) 定义为每个点处测量的 z 位置 zcom 与参考 zref 之间的差值

中心处的正 RPD 呈现圆顶形(或凸形)晶圆;中心处的负 RPD 呈现碗形(或凹形)晶圆。

然后,将翘曲定义为公式 (1.9) 中定义的 RPD 最大值与最小值之间的差值,同时考虑值的符号,

翘曲类似于马铃薯片效应,可能是由于内部残余应力或晶圆两个暴露表面上的应力不均引起的,也可能是由于重力引起的变形和旋转晶圆进行测量时惯性力的动态而加剧的。近年来,已经开发了不同的设备和技术,例如使用光学方法的非动态全表面计量法[Wei and Kao (1999); Wei et al. (1998b)]。

TTV、翘曲、弯曲和平整度的自动测量

TTV/warp/Bow and wafer flatness

请注意,如今在工业中,TTV、翘曲、弯曲和平整度的测量是通过自动化过程使用具有不同传感和数据分析手段的设备和装置进行的。例如,执行此类自动化测量的设备将使用电容式传感和数据收集手段对晶圆表面上的许多点进行采样,以计算 TTV、翘曲、弯曲和平整度。

晶圆平整度 wafer flatness

平面化是提高晶圆表面平整度或平面度的过程。平面化技术可分为两类:(i)整体平面化和(ii)局部平面化。前者包括减少晶圆表面拓扑结构长距离变化的技术,尤其是在微加工中发生在步进机整个图像场上的那些变化。后者是指在局部和短距离内增加晶圆平整度的技术。目前,晶圆制造中使用了几种平面化技术,包括但不限于:氧化;化学蚀刻;通过离子注入损伤控制锥度;沉积低熔点玻璃膜;牺牲晶圆键合;对沉积膜进行再溅射以使其平滑;使用聚酰亚胺膜;使用新型树脂和低粘度液体环氧树脂;使用旋涂玻璃 (SOG) 材料;牺牲蚀刻;以及化学机械抛光 (CMP)。

用于半导体器件制造的起始原始晶圆在规格内是平坦的或平面的。然而,随着晶圆在器件制造中经历各种步骤,通过连续的沉积和去除工艺,具有不同形状和深度的材料层会沉积到晶圆表面上。这些重复的沉积和去除步骤导致晶圆失去其平坦度或平面性。随着用于 IC 制造的层数和互连技术的不断发展,晶圆表面的平坦化进一步加剧。

晶圆表面平整度的降低会在器件制造过程中带来问题。当晶圆表面平整度降低时,保持细线连续性而不中断变得更加困难。此外,平面度的逐渐丧失最终使晶圆上精细特征图案的成像变得越来越具有挑战性。

晶圆平整度和测量标准在 [ASTM 标准 F1530 (2002);ASTM 标准 F533 (2002)] 和 SEMI 文件 [SEMI 3D12 (2015);SEMI MF533 (2010);SEMI MF1530 (2018)] 中进行了描述。以下介绍将遵循 SEMI [SEMI MF1530 (2018)] 中的标准来确定晶圆平整度。还要注意的是,晶圆平整度的测量现在是使用自动化流程和设备进行的,如第 1.4.3 节所述。以下步骤旨在帮助您了解如何确定平整度。

公式 (1.4) 可以重写如下,以表达晶片表面上许多采样点的厚度测量数据集 t(x, y),平面坐标为 x 和 y

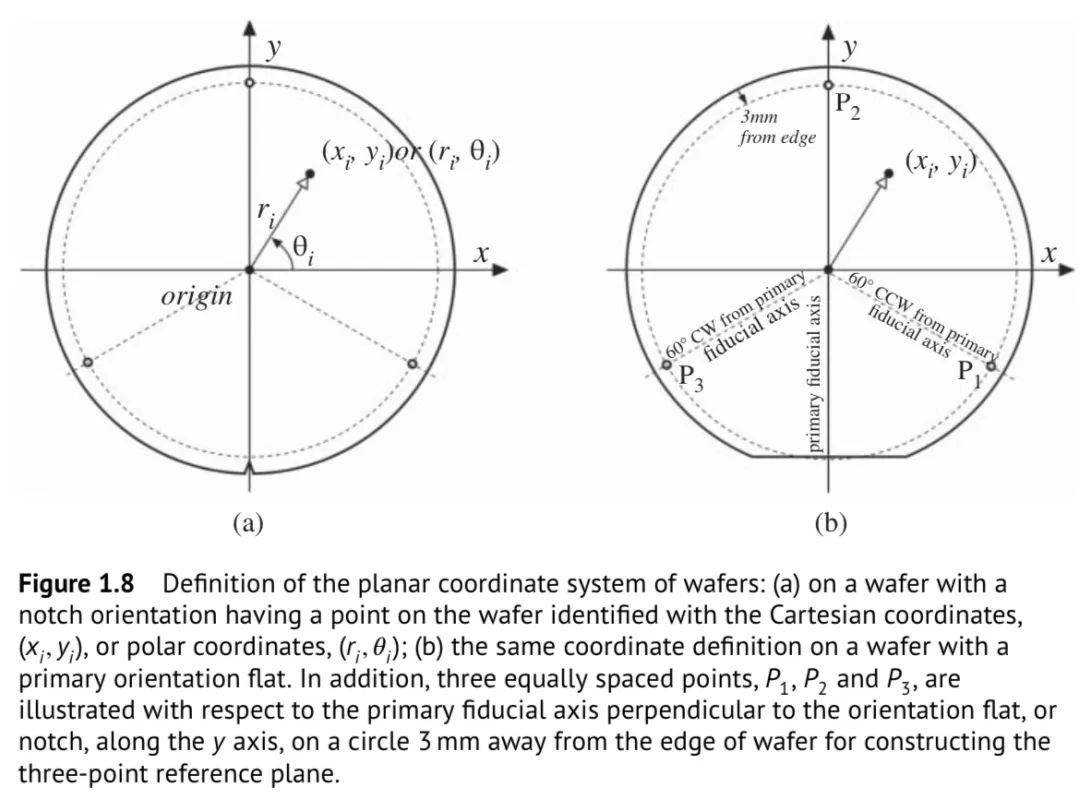

其中 x = y = 0 是晶圆中心平面坐标系的原点。坐标系的定义如图 1.8 所示。公式 (1.11) 中参数的定义与第 1.4.1 节中给出的相同。

平整度测定

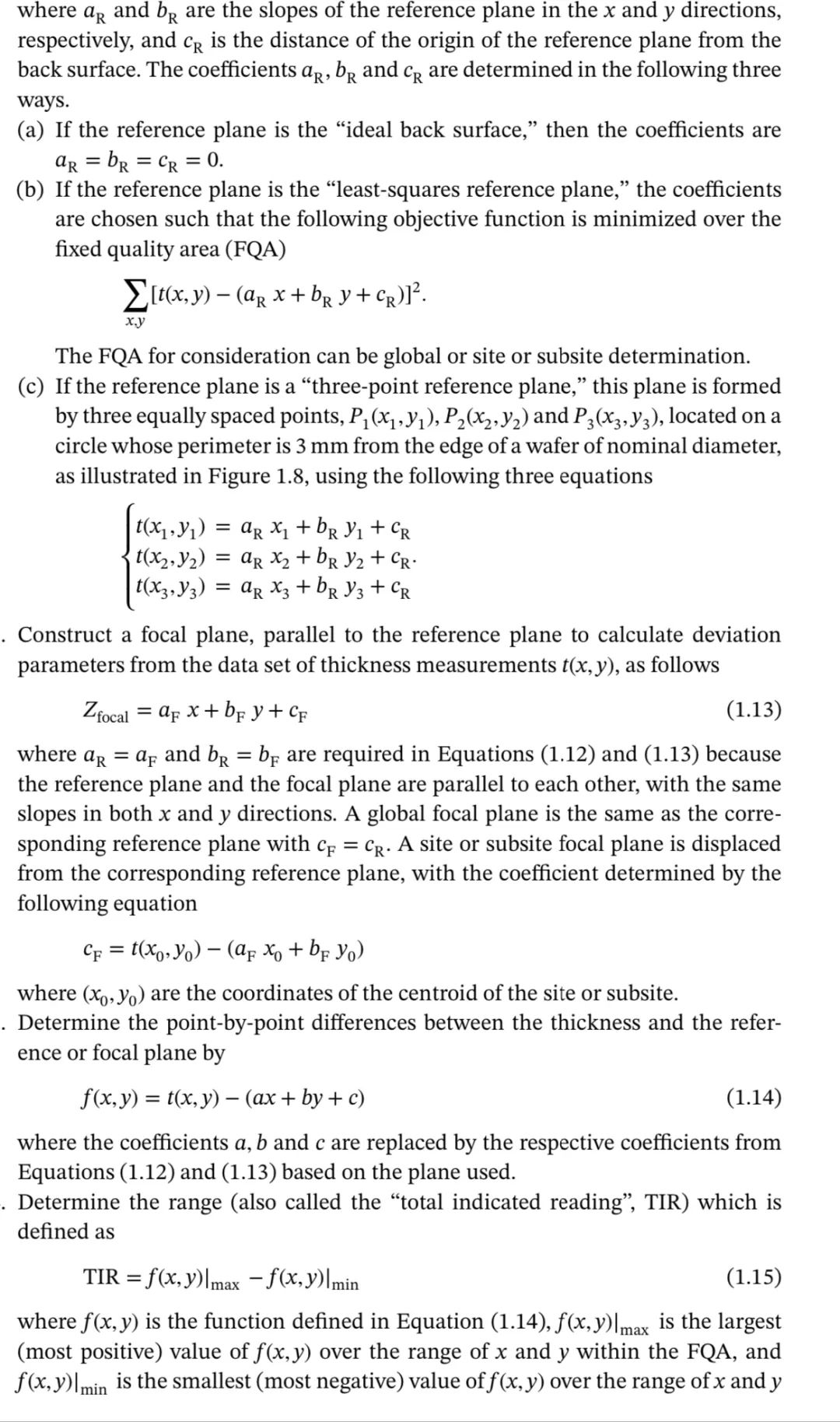

平整度测定采用以下步骤 [SEMI MF1530 (2018)]。

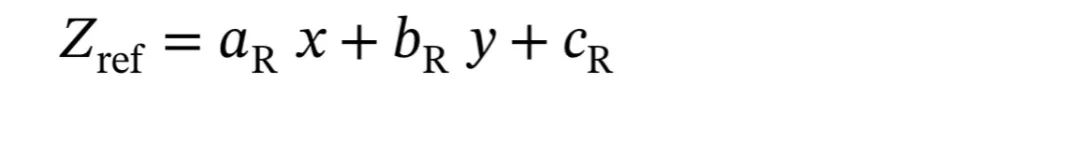

1. 使用以下公式构建参考平面

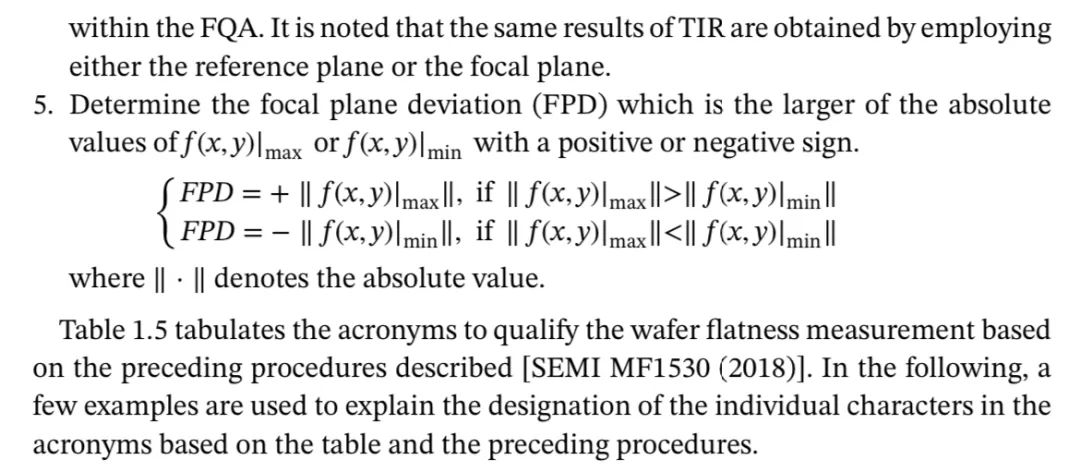

● GBIR 为整体测量,以晶圆背面为参考面,以整个 FQA 上的理想晶圆背面为参考平面,以范围内的平整度测量或 TIR 为测量范围。

● SBID 为位置测量,以晶圆背面为参考面,以整个 FQA 上的理想背面为参考平面,以 FPD 为位置的平整度测量。

● SF3R 为位置测量,以晶圆正面为参考面,以 3/三点参考平面,以范围内的平整度测量或 TIR 为测量范围。

● SFQR 为位置测量,以晶圆正面为参考面,以最小二乘参考平面,以范围内的平整度测量或 TIR 为测量范围。

● SFSR 为位置测量,以晶圆正面为参考面,以子位置上的最小二乘参考平面,以范围内的平整度测量或 TIR 为测量范围。

纳米形貌或纳米拓扑结构

纳米形貌或纳米拓扑结构是指晶圆表面在指定距离内的高度变化,必须对其进行控制以满足微电子制造工艺步骤的要求。自 2003 年以来,与纳米形貌有关的参数已纳入国际半导体技术路线图 (ITRS) [Allan 等人 (2002);Edenfeld 等人 (2004)]。正面和背面形貌都会影响晶圆是否适合所选工艺步骤。SEMI M43 (2018) 将纳米形貌定义为“整个晶圆正面表面在约 0.2 至 20 毫米的空间波长范围内和在固定质量区域 (FQA) 内的非线性偏差”。本 SEMI 指南介绍了纳米形貌报告流程。[SEMI M78 (2018)] 中规定了用于大批量生产 130 nm 至 22 nm 代无图案硅晶片的纳米形貌确定指南,并提供了程序和决策树。

用于成型晶圆的加工工艺(例如切片、研磨和抛光)会使晶圆表面呈现特定的形状和特性。人们在磨料加工工艺方面投入了大量研究,以了解不同工艺参数(例如浆料浓度、磨料尺寸分布、施加的载荷对材料去除率的影响、工件的表面粗糙度、材料去除机理以及材料特性的影响)的影响。

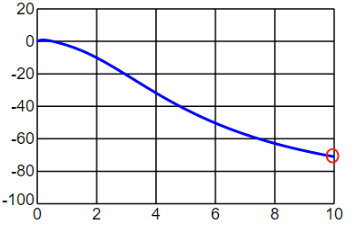

此类工艺和机床的性质会导致晶圆表面不均匀,从而产生具有地形特征的粗糙度、波纹度和翘曲度。地形特征通常根据其空间波长进行分类,如图 1.9 中的纳米地形图所示。在特殊情况下,晶圆的粗糙度和平整度可能无法代表所关注的实际表面纳米地形。纳米地形的定义可以更细致地描绘晶圆的表面,在某些特殊情况下不会产生歧义。例如,纳米表面形貌被定义为空间波长为 0.2 至 20 毫米的表面偏差,在最终抛光工艺后其幅度为 10 纳米 [SEMI;Bhagavat 等 (2010)]。

表面粗糙度

表面的特征在于表面纹理和表面完整性。表面纹理是指表面的拓扑或几何形状,最常以表面粗糙度表示。表面完整性与表面下方的材料特性以及表面下特征的变化有关,尤其是在制造和/或加工过程之后。表面粗糙度是表面纹理的量度 - 这是摩擦学、设计和制造等许多领域关注的话题。粗糙度量化了表面与其理想形状的偏差,通常描述与标称或理想表面之间的微小、细微的偏差。粗糙度用其高度、宽度和沿表面的距离来表示。粗糙度不同于波纹度,波纹度是相对于参考表面的重复偏差(波纹)。它以表面上重复的波纹图案的距离来衡量,例如波的空间频率(表面上的周期性距离)、波纹高度和宽度。

算术平均粗糙度 Ra

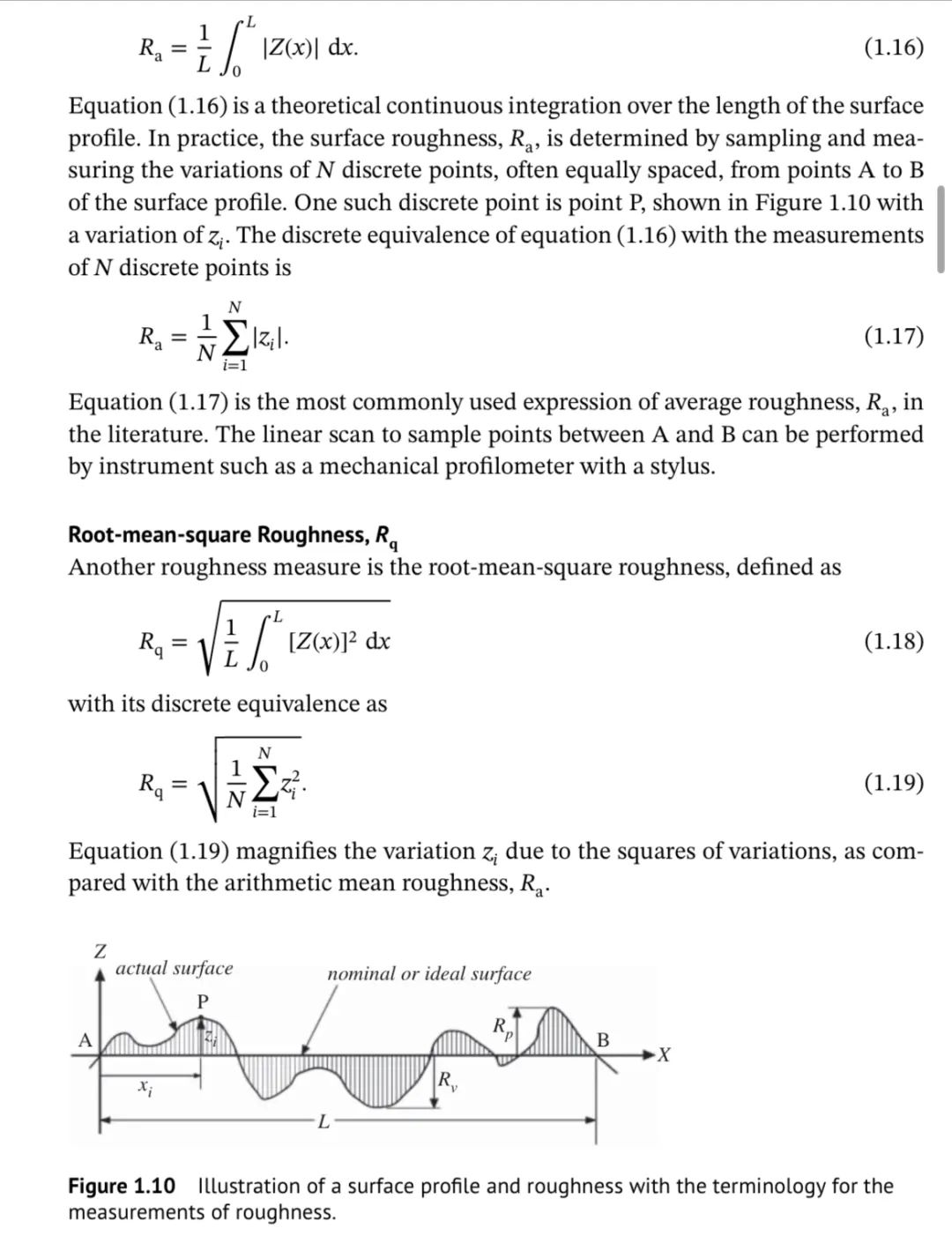

图 1.10 显示了表面轮廓,其中绘制了从点 A 到点 B 的一段表面,线性尺寸为 x,以及与标称表面的相应变化 z,如图所示。表面上 xi 处的点 P 具有 zi 的变化。如果将变化 Z(x) 表示为线性尺寸的函数,则常规粗糙度 Ra(表示为算术平均值)定义为

峰谷粗糙度或总高度粗糙度,Rt

粗糙度也可以通过表面轮廓峰谷总高度来量化。这种粗糙度通常称为总高度或峰谷粗糙度,表示为 Rt。我们将最大峰高定义为 Rp = maxi(zi),将最大谷深定义为 Rv = |mini(zi)|。请注意 Rv 上的绝对符号,因为如果没有 | ⋅ | 运算,该值为负数。因此,峰谷粗糙度或总高度粗糙度由下式给出

平均粗糙度高度或平均最大高度 Rz

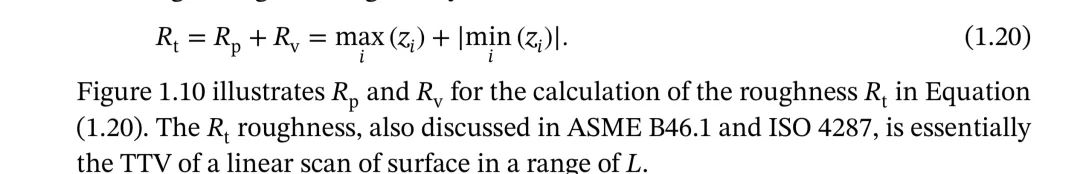

图 1.11 说明了粗糙度测量 Rz(称为平均粗糙度高度或平均最大高度)的计算。粗糙度 Rz 定义为 Rti 的连续值的平均值,每个值都是在总长度 L 内的评估区域 l 上计算得出的,如图 1.11 所示。当评估长度 L 内有五 (5) 个采样区域 l 时,参数 Rz 与 Rz(DIN) 相同。平均粗糙度高度 Rz 定义如下

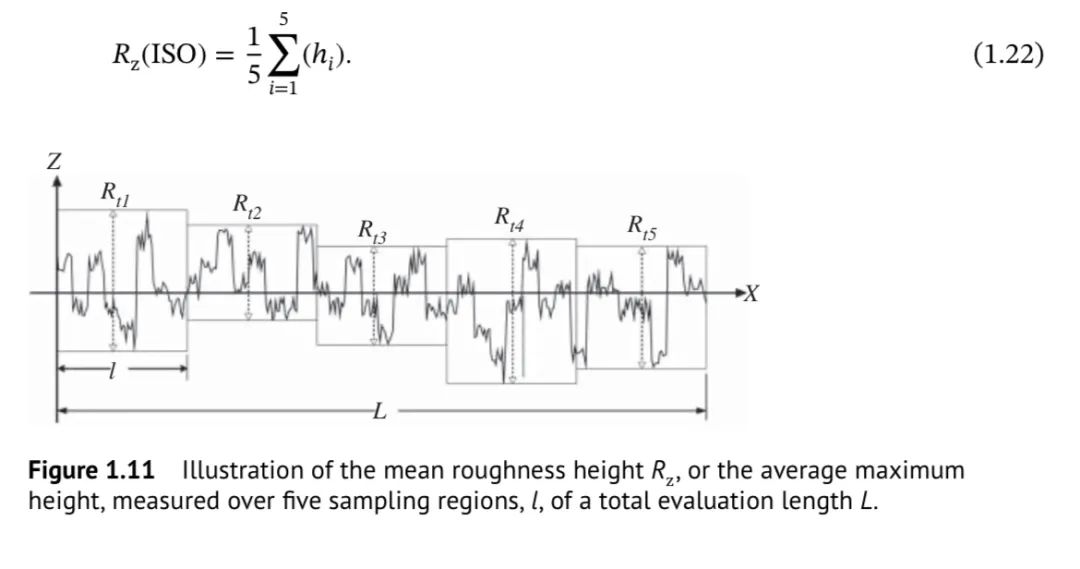

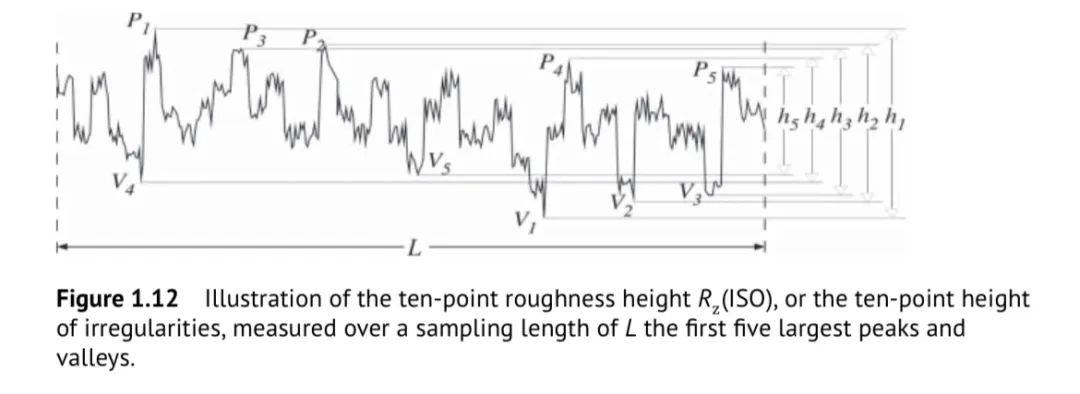

十点粗糙度高度或不规则性十点高度,Rz(ISO)

ISO 对 Rz 的另一个定义是十点粗糙度高度或不规则性十点高度,表示为 Rz(ISO)。Rz(ISO) 的定义最好地示于图 1.12。评估长度 L 内的五个最大峰和谷分别按大小降序标识为 P1 · · · P5 和 V1 · · · V5。h1 · · · h5 的高度是对应点对的峰和谷之间的高度,如图 1.12 所示。因此,Rz(ISO) 定义为五个最大峰和谷的高度的平均值,h1 · · · h5,如下式所示

表 1.6 总结了前面介绍的各种粗糙度测量方法。各种粗糙度测量方法的参考资料可以在 [ASME B46 (2009);ISO-4287 (1996);Mitutoyo (2016);Precision Device (2016)] 中找到。

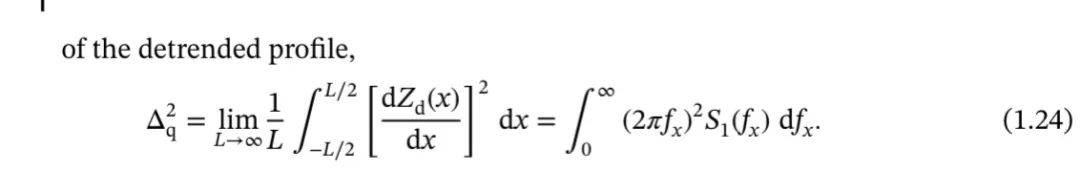

SEMI 定义了表面粗糙度测量方法的应用,尤其是均方根粗糙度 [SEMI MF1811 (2016);SEMI M40 (2014)]。SEMI MF1811 (2016) 提供了从抛光晶圆表面的线性扫描中提取粗糙度参数的信息。SEMI 定义了均方粗糙度 R2q,其均方根粗糙度的等效公式为

SEMI 定义了抛光晶圆平面粗糙度测量规范的七步程序 [SEMI M40 (2014)]。该程序列举如下:

1. 选择仪器类型,包括以下三种主要类型:

(a) 轮廓仪:包括原子力显微镜 (AFM)、其他扫描探针显微镜 (SPM)、光学轮廓仪 (OPR) 和机械触针 (MPR)。

(b) 干涉仪:包括干涉显微镜 (IM)。

(c) 散射仪:包括全积分散射仪 (TIS)、角分辨光散射仪 (ARLS) 和扫描表面检测系统 (SSIS)。

2. 选择测量模式,包括中心点 (1)、五点 (5)、九点 (9)、全 FQA 光栅扫描 (R)、同心全 FQA R-theta 扫描 (C) 和螺旋 R-theta 扫描 (S);有关更多详细信息和插图,请参阅 [SEMI M40 (2014)]。

3. 选择图案方向:包括 A 型 (A) 和 B 型 (B);有关带插图的更多详细信息,请参阅 [SEMI

M40 (2014)]。

4. 选择局部测量条件:包括点 (P)、线 (L) 或区域 (A)。

5. 选择要确定的参数:包括算术平均粗糙度、

Ra (A)、均方根粗糙度、Rq (Q)、十点粗糙度、Rz-ISO (Z) 或

峰谷比、Rt (T)。

6. 指定要报告的测量计算:包括平均值 (A)、

范围 (R)、最大值 (M) 或一个标准偏差、一个西格玛 (D)。

7. 指定要收集数据的带宽和扫描长度限制。

8. 最后,记录与这些选择相关的缩写,如上所述,用逗号分隔相邻的缩写,并使用句点表示十进制数。这将创建一个七字段缩写,遵循此过程的第 1 至 7 步。

审核编辑:黄飞

电子发烧友App

电子发烧友App

评论