薄壁不锈钢水管相关标准

1范围

本标准规定了公称直径不大于150mm的薄壁不锈钢水管(以下简称水管)的要求、试验方法、检验规则及标志、包装、运输、贮存。

本标准适用于工作压力不大于1.6MPa,输送饮用净水、生活饮用水、热水和温度不大于135℃的高温水等管道用薄壁不锈钢水管,其他如海水、空气、医用气体等管道亦可参照使用。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可以性。

GB/T222-1984钢的化学分析用试样取样法及成品化学成分允许偏差

GB/T223钢铁及合金化学分析方法

GB/T228-1987金属拉伸试验法

GB/T241-1990金属管液压试验方法

GB/T242-1997金属管扩口试验方法

GB/T244-1997金属管弯曲试验方法

GB/T246-1997金属管压扁试验方法

GB/T4239-1991不锈钢和耐热钢冷轧钢带

GB/T6397-1986金属拉伸试验试样

GB/T7735-1995钢管涡流探伤检验方法

GB/T12771-2000流体输送用不锈钢焊接钢管

GB/T17219-1998生活饮用水输配水设备及防护材料的安全性评价标准

YB/T5090-1993不锈钢热轧钢带

3要求

3.1材料

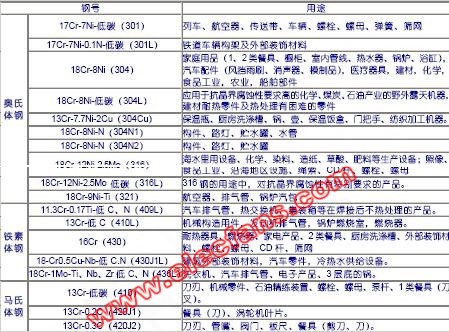

3.1.1水管的材料牌号见表1。

表1水管的材料牌号

牌号用途

0Cr18Ni9(304)饮用净水、生活饮用水、空气、医用气体、热水等管道用

0Cr17Ni12Mo2(316)耐腐蚀性比0Cr18Ni9更高的场合

00Cr17Ni14Mo2(316L)海水

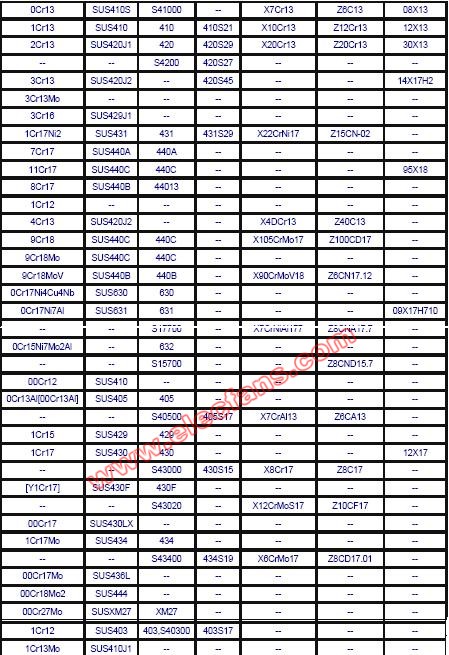

3.1.2化学成分:管材的化学成分应符合表2的规定。

表2管材的化学成分

0Cr18Ni9≤0.07≤1.00≤2.00≤0.035≤0.0308.00-11.0017.00-19.00-

0Cr17Ni12Mo2≤0.0810.00-14.0016.00-18.002.00-3.00

00Cr17Ni14Mo2≤0.0312.00-15.00

3.1.3力学性能:管材的抗拉强度和延伸率应符合表3的规定。

表3管材的抗拉强度和延伸率

牌号搞拉强度,MPa延伸率,%

0Cr18Ni9≥520≥35

0Cr17Ni12Mo2

00Cr17Ni14Mo2≥480

3.2外观

水管焊缝表面应无裂缝、气孔、咬边、夹渣,内外面应加工良好,不应有超出水管壁厚负公差的划伤、凹坑和矫直痕迹等缺陷。断口应无毛刺。其余应符合GB/T12771-2000中5.7要求。

3.3尺寸及尺寸允许偏差

3.3.1水管的基本尺寸应符合表4的规定。

表4水管的基本尺寸

公称通径DN管子外径Dw外径允许偏差壁厚S重量

0Cr18Ni90Cr17Ni12Mo2

00Cr17Ni14Mo2

1010±0.100.60.8W=0.02491(Dw-S)×SW=0.02507(Dw-S)×S

12

1514

16

20201

22

2525.40.8

28

3235±0.1211.2

38

4040

42±0.15

5050.8

54±0.181.2

6567±0.201.5

70

8076.1±0.231.52

88.9±0.25

100102±0.4%Dw

108

1251332

1501593

注:表中壁厚栏中厚壁管为不锈钢卡压式管件用。

3.3.2水管的壁厚允许偏差为名义壁厚的±10%。

3.3.3水管长度为定尺长度,一般为3000mm~6000mm,根据需方要求,供需双方协议,也可提供其他定尺长度,其允许偏差为+20mm。

3.3.4水管的弯曲度为任意3000mm不超过12mm。

3.3.5水管的端部应锯切平整,水管端部的切斜应符合表5的规定。

表5水管端部的切斜

公称公径,DN切斜,≤

≤201.5

>20-502

>50-1003

>1005

3.4产品标记

3.4.1产品标记由产品代号、管子外径×壁厚和材料代号组成

3.4.2标记示例

公称直径为20mm,管子外径为22mm,壁厚0.7mm,材料为0Cr18Ni9的薄壁不锈钢水管标记为:SG22×0.7-304CJ/T151-2001

公称直径为65mm,管子外径为108mm,壁厚2.0mm,材料为0Cr17Ni12Mo2的薄壁不锈钢水管标记为:SG108×2.0-316CJ/T151-2001

3.5原材料及制造方法

3.5.1水管的原材料为不锈钢冷(热)轧钢带,其要求应符合GB/T4239和YB/T5090的规定。

3.5.2水管用不锈钢带在制管设备上用自动氩弧焊接或等离子焊接制成,焊后一般不进行热处理。

3.6压扁性能

水管进行压扁试验时,将水管压至压板间的距离为水管外径的1/3,压扁后不得出现裂纹和破损。

3.7扩口性能

公称直径不大于DN50mm的水管进行扩口试验时,采用60°的圆锥,其扩口率应为25%,扩口后管壁不得出现裂纹和破损。

3.8弯曲性能

公称直径不大于DN25mm的水管进行弯曲试验时,弯曲半径等于水管外径的4倍,弯曲角度为90°时管壁不应出现裂纹和皱纹。

3.9水压试验、气密试验和涡流探伤检验

3.9.1水管进行水压试验时,其试验压力为2.45MPa,在该压力下,持续10s后,水管应无渗漏和水久变形。

3.9.2水管用于气体介质或型式检验时应进行气密试验,用于液体介质的试验压力为0.6MPa,用于气体介质的试验压力为1.7MPa,水管完全浸入水中持续10s后,水管应无气泡出现。

3.10卫生要求

用户有要求时或进行型式检验时,用于饮用净水和生活饮用水的水管,浸泡后的卫生要求应符合GB/T17219的规定。

4试验方法

4.1管材的化学成分应按原材料质单验收,如有特殊要求时可按GB/T4239、YB/T5090要求进行复检。其仲裁分析方法按GB/T223的规定进行。

4.2管材的抗拉强度和延伸率试验方法按GB/T228的规定进行,其拉伸试样应符合GB/T6397的规定。

4.3水管的外观检验在日光或灯光照明下用目测法检验(可用5倍放大镜)。

4.4水管的尺寸检验用相应精度的测量工具测量。

4.5水管的压扁试验方法按GB/T246的规定进行。

4.6水管的扩口试验方法按GB/T242的规定进行。

4.7水管的弯曲试验方法按GB/T244的规定进行。

4.8水管的水压试验方法按GB/T241的规定进行。

4.9水管的气密试验方法按如下规定进行:水管试验时,应与具有压力的气源保持连接,让具有一定压力的空气保持在管内。将水管完全浸入水槽中是否有气泡出现。

4.10水管的涡流探伤检验方法按GB/T7735的规定进行。

4.11水管的卫生要求的试验方法按GB/T17219。

5检验规则

5.1检查和验收

水管应由供方质量部门进行检验,保证产品质量符合本标准的规定,并填写质量说明书。

5.2组批

水管应成批提交验收,每批应由同一牌号、同一尺寸、同一工艺制造的水管组成,每批水管的数量不超过以下规定:公称直径小于等于25mm的为400根;公称直径大于25mm的为200根。

5.3出厂检验

5.3.1出厂检验项目应符合表6的规定。

CJ/T151-2001

序号检验项目要求的章条试验方法的章条

1搞拉强度和延伸率3.1.34.2

2外观检验3.24.3

3水压试验或气密试验或涡流探伤检验(用于液体介质)3.34.4

4气密试验(用于气体介质)3.9.1或3.9.2或3.9.34.8或4.9或4.10

53.9.24.9

5.3.2检验项目序号1应在每批水管中任取2个试样进行检验,若检验结果不合格时,允许再任取两倍的试样进行复检,若再不合格,则该批水管不得出厂。

5.3.3检验项目序号2、3、4、5应逐根进行检验。

5.4型式检验

5.4.1有下列情况之一应进行型式检验。

a)工厂首次制造或产品转产生产的试制定型鉴定;

b)正式生产后结构、材料、工艺有较大改变,影响产品性能时;

c)产品停产半年后,恢复生产时;

d)出厂检验结果与上次型式检验有较大差异时;

e)国家质量监督机构提出进行型式检验。

5.4.2型式检验项目应符合表7的规定。

序号检验项目要求的章条试验方法的章条

1化学成分3.1.24.1

2力学性能3.1.34.2

3外观检验3.24.3

4尺寸检验3.34.4

5压扁性能3.64.5

6扩口性能3.74.6

7弯曲性能3.84.7

8水压试验3.9.14.8

9气密试验3.9.24.9

10涡流探伤检验3.9.34.1

11卫生性能3.14.11

5.4.3型式检验应在一批水管中任取两根进行检验,若有一项不合格时,必须在审查工艺等基础上,用两倍数量的产品对该项进行复检,复检时仍不合格,即认为型式检验不合格。

6标志、包装、运输、贮存

6.1标志

6.1.1经检验合格后的水管,应在每一根水管上做上标志。如果征得需方同意,也可以同批水管打捆,在每捆上用适当方法作出标志。

6.1.2标志内容如下:

a)制造厂名缩写或商标;

b)材料牌号;

c)规格尺寸;

d)标准号。

6.2包装

6.2.1水管一般采用捆扎包装件形式,每捆应是同一批号的水管,对管道两端应予保护,每捆应不超过1000kg、数量不超过400根,或按用户要求进行包装。

6.2.2成捆水管应用钢带或钢丝捆扎牢固,捆扎圈数一般为3圈,并且成捆水管至少一端应放置整齐。

6.2.3水管在捆扎前至少用2层麻袋布或塑料布把成捆水管紧密包裹。

6.3运输、贮存

6.3.1包装后的水管,在雨雪不会直接淋袭的条件下,可用任何运输工具运输。在搬运过程中,不得剧烈碰撞,抛摔滚拖。

6.3.2包装后的水管应贮存在在无腐蚀气体的干净的环境内,避免杂乱堆放和与其他物件混放。

6.4质量说明书每批水管应附有产品质量证明书,内容包括:

a)供方名称;

b)产品名称;

c)材料牌号;

d)标准号;

e)批号、净重或根数;

f)订货合同和标准规定的各项检验结果和制造厂质量部门印记;

g)包装日期。

电子发烧友App

电子发烧友App

评论