1 基板测试

基板的测试在许多出版物中都有描述。如lEe Publication249、NEMA 和ASTM (美国材料试验学会)标准MIL-P-13949 、854584 (英国)和OIN40802(德国)等。通常,电气和机械设计以及特殊的加工工艺要求最终的材料具有某种性能且可控。一些今天最常用的评估基板的方法如下面所述。

2 表面和外观

表面和外观的检测标准可能是最难充分定义的了。基板通常会因为铜锚表面的凹点和凹痕而报废,大多数的制板商提倡表面和外观标准只应用在已完工的板子上,一些基板的用户要求的铜箔表面标准只在某些关键区域,比如插头插入边缘接插件的区域。在那些区域,用户通常给出一张关键铜箔区的覆盖图,明确要求制板商对每张基板的关键铜箔区域在出厂前都被检查。这样,表面标准就只应用在那些已完工的板子的有关区域了。因为超过90% 的铜最终要被蚀刻掉,所以凹点或凹痕影响某个关键区域的机会微乎其微。

1.空间稳定性

铜箔凹点和凹痕在表面标准中被定义,定义了凹点或凹痕的最大容许尺寸,并且提供了分值(point values) 以便对所有的凹点和凹痕评定等级。根据MILP-13949 标准可知,缺陷尺寸和分值如下:

缺陷尺寸(mm) 分值

0. 13 - 0.25 1

0.28 -0.51 2

0.53 -0.76 4

0.79 -1. 02 7

> 1. 02 30

在被检区域内的所有缺陷分值的总和必须少于每645mm 2 30 个。划痕允许的深度为小于140μm 或最深不超过铜箔厚度的20% 。

2. 颜色

由于不同批次的树脂颜色、所用纸质的变化或由于覆盖在铜筒上的杂质不同,一批基板的颜色与另一批基板的颜色可能发生变化。通常,有一整套样本来确定优先选用的偏差颜色。

3 吸水率

基板的吸水率必须尽可能地低。如果吸水率过高,那么当环境潮湿或在印制电路板制造过程中吸收了液体时,基板的电气性能会发生很大改变。吸收的水分可能引起焊接过程中吹气或使加热的基板起泡。在指定的温度下把特定尺寸的样本浸入到蒸馆水中,经过一段规定的时间,通过测得总的吸水量即可得知吸水率。通常,在20 "C条件下,把3 块50mm x 50 mm 的样本浸入到蒸馆水中24h。吸水量的平均值即为吸水率,以mg 为单位。

另外,用增加的重量和初始重量相比的百分比也可以表示吸水率。一块76. 2mm x 25.4 mm 的基板通过化学蚀刻除去铜箔,接着通过在107 "c下加热

1h干燥,冷却之后称重,并在25 "c条件下浸入蒸馆水中24h ,接着使表面干燥后再次称重。增加的重量与初始重量相比的百分比不能超过表6-6 所示的限度。

4 冲孔性和机械加工性

冲孔性是覆铜板最需要的力学性能。简单地说,良好的冲孔性意味着当基板被冲孔时,板子不会破裂、冲孔周围的铜箔不会翘起、孔的边缘和内部都是光滑的。如果基板具有一定的空间稳定性,不发生板弯和板翘,这些性能是可以实现的。

制造商应该参考有关推荐的钻孔速度并在进行机械加工操作之前考虑如何进料。板子的剖面图常有助于评估所获得的孔的性能,特别是对于通孔的电镀尤其重要。通常,剖切会显示出基板材料由于钻孔而被加热到这样一种程度一一或是表面光滑、气味难闻,或是被树脂糊住,或是表面很粗糙以至于露出玻璃纤维而限制连续地镀通孔。

冲孔性可以通过模拟加工过程中的条件在模具中测量。测试模具中可以进行各种孔径、间距和结构的钻孔。仔细进行物理检查,孔的剖面图将显示获得的冲孔的类型。材料必须被仔细检查,以确保没有裂缝出现且孔周围的铜牺没有翘起。许多纸基类的基板在一批与另一批相比时会有不同的冲孔性,所以样品板必须进行宽范围的仔细测量。

一种首选的测量基板冲孔性的测试方法在DIN53488 中已给出。这种测试求以精确的间距在一条120mm x 15mm 的基板上冲出多个方形孔,并目测测定相邻的两个未发生龟裂和破碎的孔的最小间距。样本的冲孔性以点表示,从1 (冲孔性最佳)~4 (较差的冲孔性) ,作为最小的未破损间距和基板厚度的一个指标。这种测试对比较不同的基板特别有用。

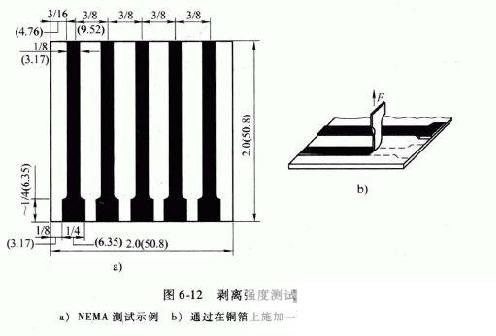

5 剥离强度

剥离强度表示了铜箔与基材粘接力的大小。在MIL-P-13949 中说明了剥离强度或铜粘接强度的基本测试样本,并由NEMA 制定了标准,如图6-12 所示。这种样本的制作除了不使用各种电镀溶液或焊料之外,使用了与用户最终产品一样的加工技术,电镀溶液或焊料的使用以后也将被检测。当测试剥离强度时,样本应该放在一个平坦的水平面上。每条铜箔的宽端被剥离大约25mm ,以便使剥离的铜箔与样本的边缘垂直。然后把剥离的牺条的末端用夹具夹紧,夹具上连着测力计或拉力试验机,并且已经过调整抵消了夹具和连接链索的重量。这时,测力计的最小负荷被记录下来,记录下的力"F" 与铜箔的宽度之比就是剥离强度,通常用1b/in 宽度或g/mm 宽度来表示。对大多数常用的基板来说, 1oz/fe 厚度的铜箔的最小剥离强度是0. 143 kg/mm ,剥离强度值随铜箔厚度的变化而变化。例如,对于XXXP 、XXXPC 、FR-3 ,FR -4和FR-5 等基材, 2oz/fe 的铜宿最小需要O. 1756kg/mm 的剥离强度,而对于G-10 和G-11等基材,则为0.1964kg/mm。

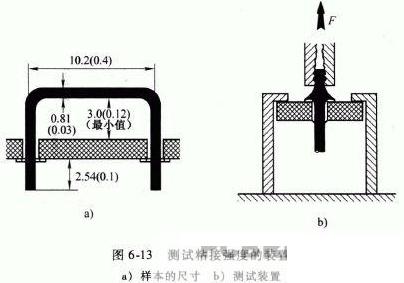

6 粘接强度

粘接强度表示导体焊盘与基材粘接力的大小。由于导线与基板的分离多数情况下是从焊盘开始的,故粘接强度是一个重要的参数。粘接强度可以在成品印制电路板上或在测试样本上测量。根据建议,在一块基板的样本上钻至少10个直径为50miI (I. 27 mm) 、间距大约为lOmm 的孔,通过印制和蚀刻,环绕每个孔制作一个直径为2.54mm 的导体焊盘,焊盘的中心与孔中心的偏移最多不能超过4miI (0.1mm) 。接着用AWG-200 镀锡的铜线卡钉把样本装配好,在波峰焊机上按照标准的操作规程焊接样本,突出在焊接面的引脚以垂直于基板的方向被拉出,记录下引起焊盘脱落的力的数值。图6-13 为进行粘接强度测试的装置,最少应进行8 次测试,并且对XXXP 、XXXPC 和FR-2 基材,其平均值不应该小于4.0kg (8. 81b) ;对G- 1O、G- l\ 、FR-4和FR-5 基材不应小于8.0kg(17. 71b) 。而且最小值不应小于平均值的70% 。

可以用同样的测试(从元器件面牵拉引脚)来测定焊料的强度,提供的镀锡铜线要具有高焊接性。

7 耐焊锡性

基板对焊锡的耐受性可以通过把一块样本漂浮在260 土3℃(500 士S°F) 熔融的焊锡表面一段给定的时间,通常持续10 - 60s 来确定。样本上必须有和用在被加工的印制电路板上相同类型的铜恼和孔(未经电镀或镀通孔) ,样本不能被助焊剂处理过。为了防止被焊锡浸润,一层薄薄的硅脂或油被用来达到此目的。在漂浮之后,样本被目测以检查起泡、晕圈、白斑等现象。

8 板弯和板翘

板弯是沿着一张基板的边缘翘曲,而板翘则是沿着对角线的翘曲。过度的弯曲或扭曲在印制电路板加工和装配的不同阶段都会带来问题。板弯和板翘的测量可通过选取一块边长为914.4mm 的方形或短边不少于610mm 的长方形基板样本来进行。

根据定义,如果样本发生板弯,则当被放到一个平面工时,它所有的四个角都会和支撑面接触。为士测量板弯,应把样本放在支撑面上,它所有的角都与支撑面接触。沿着每条边,测得与支撑平面的最大偏差,并用与边长的百分比表示。

同样地,如果样本至少有一个角不能接触到支撑面,那它就是板翘。为了测量板翘,把样本支撑在这些角上,并在这些支撑角构成的三角形内部测量最大偏差。于是测量支撑面到非支撑面的夹角并测量支撑面对于板的另半边的最大偏差。对于另半边的最大偏差板翘值通常用与样本对角线的百分比表示。MIL-P-13949 标准规定了板弯和板翘值。

9 抗弯强度

抗弯强度是指当一条基板的两端被支撑时,在中间施加一个力,而基板不发生断裂时每单位面积所能承受的力的大小。图6-14 为测试抗弯强度的装置。

抗弯强度的值在两个方向,即在平行.力于填充物的长度方向(纵向)和垂直于它的方向(横向)上是不一样的。为了测量抗弯强度,样本需要有25mm 宽,长度至少是基板厚度的20 倍。支撑点的跨度通常是厚度的16 倍。取5 个样本,每个样本都进行相应两个方向(纵向和横向)的研究,在两个方向的最小平均值即为抗弯强度。

10 可燃性

工业中所用材料的易燃性问题的提出引起了人们的广泛关注,因此需要制造和使用更多的耐火基板。测试可燃性的标准已经由lEe 、NEMA 和UL (美国保险实验所)制订。

UL94 是一种塑性材料可燃性测试的通用标准。根据这个标准,材料的可燃性试验被分为94V -O、94V-l 、94V-2 和94HB 等类别。测试在水平或垂直位置,且在一个不通风的箱子内进行。选取的样本长为127mm、宽为12.7mm。在进行测试之前,样本要在温度为23 吃、相对湿度(RH) 为50% 的条件下放置48h 。测试所用的装置和整套设备在标准中有详细叙述。

不同测试的分类如下:

1.垂直燃烧试验(94V-O、94V-1、94V-2)

1)样本必须在规定的时间内熄灭

10 s (94V-0) ,

30s (94V-1 、94V-2) ;

2) 对一套5 个样本,总的燃烧时间不能超过

50s (94V-O),

250s (94V-l 、94V-2) ;

3) 不能有燃烧的火星,以免引燃下方干燥的医用脱脂棉(94V -O、94V -1) ,当样品直接燃烧时,可能会有火星溅出。

4) 在第二次燃烧试验后,样品燃烧的持续时间不超过

30s (94V-O),60s (94V-1 ) ;

2. 水平燃烧试验(94HB)

1)在76.2mm 跨度上每分钟的燃烧不能超过76.2mm;

2) 在火焰燃烧到102mm 处的参考标记之前,样本的燃烧必须停止。

11 玻璃化温度

玻璃化温度(通常表示为Tg ) 是衡量基板的树脂结构抵抗因热导致软化性能的明确的指标。在Tg 点,树脂从光滑的状态开始发生变化,它的分子链结合力开始减弱,足以引起物理性能的变化(空间稳定性、抗弯强度等) . FR -4环氧树脂的Tg 点为115 -125 't: ,而聚酷亚肢的Tg 点为260 - 300 't:。在某种程度上, Tg 点是膨胀总量的一个指标,膨胀将产生在从使用环境到焊接的各个阶段。

12 空间稳定性

电路密度的增加导致对电路板空间稳定性要求的进一步提高。在z 、y 轴方向的空间稳定性是基板增强材料(玻璃或纸)的作用,而"z 轴"方向的厚度

膨胀通常是结构或树脂基体的作用。

z 轴方向膨胀:发生在z 轴方向的膨胀总量。电路板以及随后的组装件,首先要曝露于焊接温度下,引起一系列的偏移,然后处于周围环境和操作温度中,直至寿命的终结。z 轴方向膨胀的有害影响是铜孔(镀通孔)的加工硬化。对于基板而言, z 轴方向膨胀越小、总的加工硬化也就会越小,电子组装件的使用寿命也就越长。理想情况下,如果基板的z 轴方向膨胀等于镀通孔所引起的膨胀,那么应力以及伴生的加工硬化将可能被真正消除。根据实践经验,基板是因为适合某种特定的性能要求而被选用的,大多数选择是依据玻璃化温度作出的。

13 铜粘接强度

这通常通过"剥离强度测试"来测试。因为这种测试是破坏性的,所以它不会在成品板上进行,而且要求供应商随每批产品准备一些测试样本。

电子发烧友App

电子发烧友App

评论