针对水嘴电镀质量问题,笔者查阅了大量有关资料,并对某些产品进行酸性盐雾试验。现将提高水嘴的电镀质量,浅谈以下几个问题。

1材质的选用

水嘴电镀质量不仅取决于电镀工艺,还涉及到水嘴基体材料、铸造工艺、电镀前处理等各个方面。水嘴阀体是水龙头的主要部件,材质为铸造黄铜,以ZCu40ZnPb2牌号最为普遍,铸件壁厚平均为3mm。好的水龙头的阀体、手柄、阀盖全部采用黄铜精制,经铸造,加工,表面打磨、抛光后,电镀镍、装饰铬或铬镍合金,这样的产品如果在铸造、电镀前处理、电镀工艺等处理得好,一般都较耐蚀。为了增强产品的耐蚀性能,提高产品档次,还采用多层镀镍工艺。 但是,有的企业为了节省生产成本,在铸造黄铜中掺入大量废旧的铜,使得铸造黄铜里含有大量的杂质,这样制成的产品表面疏松,含有较多的砂眼,不耐蚀经酸性盐雾试验后出现麻点和点蚀现象。有的厂家甚至使用已经淘汰的铸铁和锌合金等作为原料,由于铸铁容易生锈,锌合金不耐蚀,由这些原料制造的水嘴很容易出现锈斑,经2h酸性盐雾试验后,阀体出现大量的锈斑和麻点等缺陷。还有的厂家水嘴阀体用黄铜材质,而手柄和阀盖采用铸铁、塑料等劣质材料,这种产品在24h酸性盐雾试验后,往往是阀体没有产生腐蚀现象,而手柄和阀盖出现了较严重的腐蚀,导致产品不合格,降低了产品的档次。

2铸造工艺

水嘴阀体是水嘴的主要构成体,其生产方法一般采用砂型铸造和金属型铸造。由于水嘴的表面质量要求很高,所以电镀前的铸件外表面不能有任何可见的气孔、裂纹、疏松和夹杂;采用金属型铸造的水嘴体组织致密、表面质量好、成品率高,而且还可能避免砂型铸造所造成的对环境污染问题,故目前大多数生产厂家都采用金属型铸造技术。但是,采用金属型铸造水嘴阀,其外表面由金属型成型,内腔由覆膜砂芯成型,当把铜液倒入金属型腔后,外表冷却速率较快,铸件组织致密;而内腔处于砂芯包围之中,冷却速率较慢,较易产生缩松缺陷。有的厂家虽然采用材质较好的铸造黄铜,经24h酸性盐雾试验后,阀体还是出现失光和锈斑,其原因是水嘴体铸造时,没有处理好铸造工艺的结果。所以,只有加强铸造模具设计、合金的熔炼与浇注、铸造工艺控制以及落砂的清理等工作,才能铸造出合格的水嘴体铸件。

3.镀前抛光与清洗合格的水嘴铸件在电镀前需要经过机械加工、打磨和抛光工序。

机加工和打磨是对产品进行整形,打磨和抛光主要对产品表面进行整平,降低铸件的粗糙度,同时还可以消除由铸造所产生的轻微砂眼、毛刺等瑕疵。由于水嘴的外观质量要求比较高,水嘴外表面镀层应结合良好,组织应细密,光滑均匀,色泽均匀,抛光外表面应光亮,不应有气泡、烧焦、脱离、划伤等外观缺陷。抛磨光质量是保证电镀质量,提高表面光亮度和消除瑕疵的关键性因素。水嘴是装饰性产品。对夹杂和夹碴非常敏感,即使是极细微的杂质,也有可能造成电镀表面出现毛刺、麻点或者针孔等缺陷,甚至出现镀层烧焦、起泡和起皮。如经过24h酸性盐雾试验后,就会出现失光和锈斑,甚至于鼓泡和全面腐蚀等,所以前处理是非常重要的。铸造后内腔的砂和炭化的树脂,机加工后遗留的油脂、铜屑和铜粉,抛光后的抛光膏等污染物都必须清洗干净,这样才能保证电镀的质量。污染物的存在是电镀出现毛刺和麻点的主要因素。

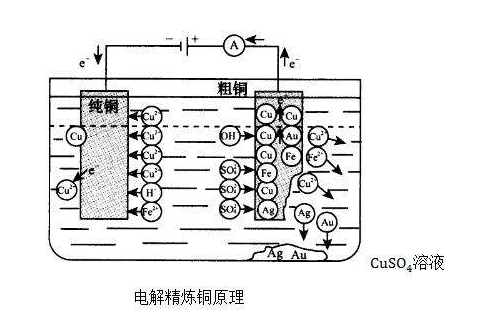

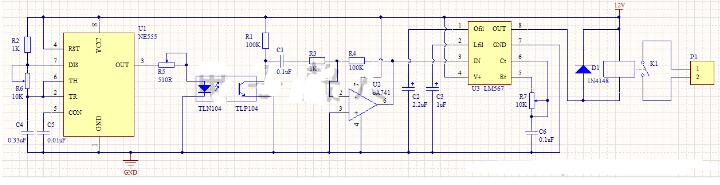

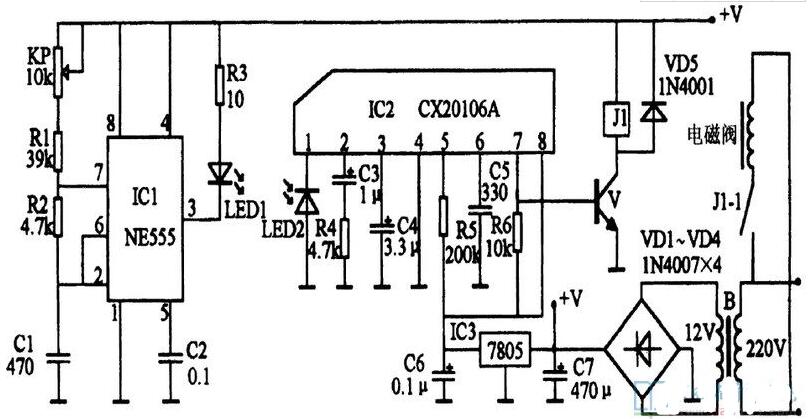

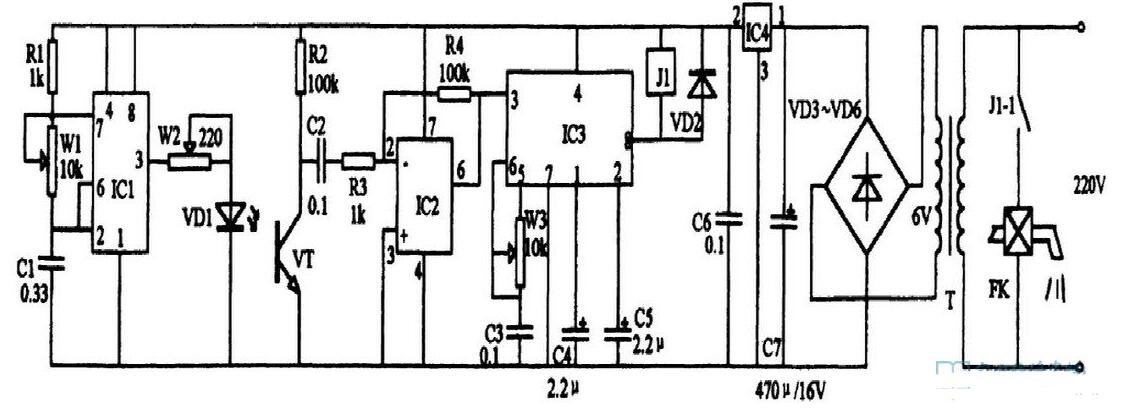

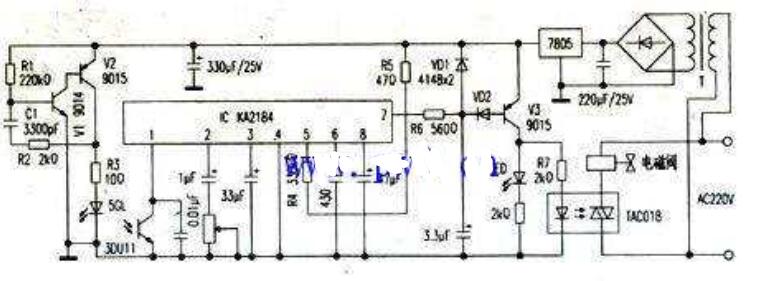

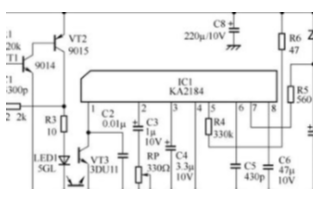

4电镀工艺的控制

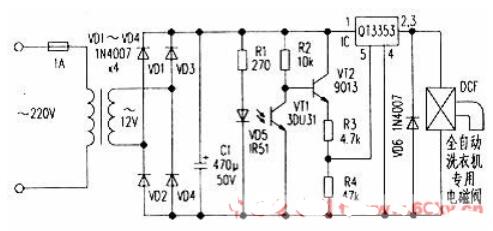

水嘴表面主要是电镀镍 铬。而电镀镍 铬工艺已经有很多年的历史,电镀工艺非常成熟,化工原料及添加剂纯度高,杂质少;而且电镀设备先进,电镀过程中只要严格工艺管理,保持槽液、漂洗水、设备与生产环境的干净,一般较少出现电镀质量问题。而在检测中发现的不耐蚀现象主要是有些厂家为了降低成本,电镀时间减少,镀层较薄,不能完全弥补镀层的细孔,腐蚀液通过细孔腐蚀到基体,出现大量的锈斑。

5结论

1)水嘴的阀体、手柄和阀盖都要选用质量较好的铸造黄铜或铜合金,摈弃易生锈的铸铁、不耐蚀的锌合金等材质;

2)采用金属型铸造水嘴阀体,重视铸造工序;

3)打磨和抛光要彻底,做好镀前处理;

4)严格执行电镀镍 铬工艺规范,加强工艺管理,保证镀层厚度。

电子发烧友App

电子发烧友App

评论