用于HDI批量生产的LDI技术

简介

毫无疑问,早期激光直接成像(LDI)技术的采用者通常是那些需要快速精确制样的周期快、原型样机(Prototype)或大容量生产商。

这些早期的早期激光直接成像(LDI)模型能完美地满足这些生产商的需求—节省时间和掩膜成本,同时提供高度灵活性和高精确性。批量生产的生产商没有采用LDI技术,主要是因为那时的LDI系统还太慢、调节移动的运行成本太高。但是最新的技术发展,却改变了局面。在今天,越来越多的批量生产的生产商使用LDI来进行成像解决。

I 用于HDI批量生产的成像要求

为了达到HDI批量生产的要求,成像方法应:

1.在达到低缺陷率和高产量的同时,能够达到HDI常规的高精确性运行的稳定生产。例如:

*高级手机板,CSP节距小于0.5mm(连接[盘之间带或不带导线]

*板结构为3+n+3,每个面上有三个叠加导通孔(stacked via),且,

*带叠加导通孔的6到8层无铁心印制板

在成像方面,此类设计要求环宽小于75µm,在有些情况下环宽甚至小于50µm。由于对位问题,这些不可避免地导致了低产量。另外,受微型化的驱动,线路和间距越来越细—满足这个挑战就要求改变传统成像方法。这可以通过减少面板尺寸,或通过使用快门曝光机用几个步骤(四个或六个)进行面板成像。这两种方法都是通过减少材料变形的影响来得到更好的对位。改变面板尺寸导致了材料的高费用,使用快门曝光机导致了每天的低产量。这两种方法都不能完全解决材料变形和减少照相版相关的缺陷,这包括印制批次/批量时照相版的实际变形。

2.通过每天印制要求数量的面板,达到要求的产量。如先前所述,要求的产量的相关数量应考虑到精确度要求中。要达到要求的产量,需要借助自动控制来得到高产出率。

3.低成本运作。这是对任何批量生产厂家的主要要求。早期的LDI模式或是要求把传统使用的干膜换成更敏感的干膜,从而达到更快的成像速度;或是根据LDI模式用到的光源,把干膜换成不同的波段。在所有这些情况下,新的干膜通常都会比厂家使用的传统干膜要贵。

4.与现有的工艺和生产方法兼容。批量生产的工艺和方法通常都被小心的规定,从而来符合批量生产的要求。对任何新成像方法的引进对现有的方法的变化都应该是最小。这包括对所用的干膜变化最小、有能力进行阻焊膜各层的曝光、批量生产要求的可溯源功能,和更多。

最新的LDI技术发展解决了批量生产的需要条件

最新的LDI发展克服了早期LDI技术的限制,并对批量生产的要求提供的实际的解决方法。

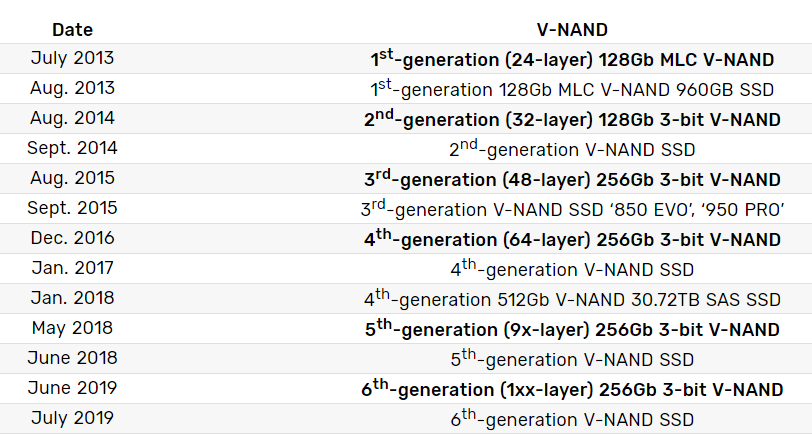

1. 精确度—LDI被证实比使用现有的快门曝光机所能达到精度要高许多。随着新的设计和积层技术从研发阶段进入批量生产,这要求有更高精度的成像方法。图1显示了从非常复杂的设计到批量生产的变动。使用快门曝光机时,使得曝光一块面板要多个步骤完成。

图1: HDI设计与快门曝光机可能的解决方法的对比图标 (单步骤与快门曝光机的多个步骤)

Picture 1 快门曝光

Picture 2LDI 曝光, 10 µm 偏移

在这些情况下的LDI的优点是能够一步完成大块面板上精密对位的成像,而不用把时间浪费在多个步骤上。以下金相切片的照片把用快门曝光机得到的结果(图1)与使用LDI得到的精确结果(图2)做了比较。

图2 显示了用LDI的分段缩放模式和缩放印记功能来打印外层图形的完整过程。

2. 产出量—电子产品最新技术发展伴随着激光电源的改进(从4W到8W)现在可以使LDI满足HDI生产的高产出量要求。激光电源的加倍是PCB生产商能够得到高成像产出量,同时又可以继续使用其传统的干膜。表1显示了一厂家用8W激光的LDI得到的日产量(22小时生产)和同厂家使用4W激光的LDI得到的产量比较,能量设置不同(15 mj/cm², 30 mj/cm², 45 mj/cm², and 60 mj/cm²),最小形体尺寸为50 µm。

表1: 8W与4W的日产出量比较(22小时生产)

使用8W激光能够达到的产出量改进在50%到80%,同时使用的是传统的干墨,这对环宽小于75 µm有精密对位要求的高级HDI是极大的改进。当使用15 mj/cm²的LDI干膜、LDI机使用8W激光,产出量能达到3500印/天,同时能达到精密对位的高精确度要求,看到这些是很吃惊的。表2对使用8W激光的日产出量和4步骤(为了在高级HDI设计中达到要求的精确度所使用的)快门曝光机的日产出量比较。该表显示,在一些情况下,对于一些精确度要求非常高的情况下,1台8W激光的LDI机可以超过1套2台快门曝光机的日产出量!表2中的快门曝光机产出量计算为[4 * (定位时间 + 曝光时间) +操作时间]。定位时间=10秒,曝光时间=3秒,操作时间=6秒。

表2 8W LDI和四步骤曝光快门曝光机的日产出量比较

自动控制 —很明显自动控制是用于批量生产的任何成像方法的基本要求和达到高产出量的必需条件。对自动控制的要求,各个客户在各方面的要求是不同的。

*Automation concept—stand alone or inline, with flipper or without; 自动控制设备概念—独立或分体,带或不带翻板机;

*自动控制设备供应商—不同的PCB生产商想与他们各自的自动控制设备供应商合作,且:

*客户的其他特定要求—机器尺寸限制、面板尺寸、面板厚度和更多。

为了满足所有不同要求,界内发展了用于LDI的自动控制界面解决措施。世界各地的使用者已经采用了LDI机的不同自动控制措施。有两中主要使用模式: 独立式自动控制设备 —连接一台机器进行拾起和放置的自动控制设备

分体自动控制 —连接两台机器进行拾起和放置的自动控制设备,两机器中有一台翻板机,形成一面进板、两机中都进行曝光、一面出板的曝光单元。

3. 低成本运作 —最新的双激光电源(8W)的技术不仅能够进行更高的出品量同时也能够使用低敏感性的干膜、实际上生产商能够使用他们现有的低成本干膜。没有必要把干膜换成更快更贵的LDI干膜。继续使用现在工艺中所用的干膜,同时能维持相同的产出量,在一些情况下和其他如快门曝光机等其他成像方法相比甚至能改进产出量,这对HDI批量生产所用的LDI系统是一个大的突破。

4. 和现有的工艺兼容 --- 把LDI技术引进到批量生产中,厂家通常感到很困难很麻烦。最新的LDI技术为那些正在考虑把LDI引进到生产中的生产商解决了一些常见问题:

“我必须把我现在用的干膜换掉吗?” -- 355 nm工业标准波段的8W激光技术的发展使供应商能够继续使用现有的干膜,同时又能达到要求的日产出量。

“ LDI的动态比例缩放功能对外层图形是很好的,但这会对阻焊膜的曝光造成更多的问题吗?” —为了解决这个要求,使用到几种措施:

*用LDI曝光的阻焊膜 —这是这个问题的最终解决方法。主要的的阻焊膜厂商,如太阳油墨、Tamura、Huntsman、SUN Chemical 都开发了快速LDI阻焊剂,敏感范围从40到70 mj/cm²,特别是在HDI的应用上。

*不同的比例缩放模式 —在一些不适用新开发的LDI组焊剂的时候、或对新组焊剂还需要时间来验证时,开发的先进LDI比例缩放模式使LDI机的操作者能够把动态缩放限定为分段缩放组,这样造成每批中只有几组面板。在该工艺的后期,很容易生成照相版(膜)来对每组进行曝光,因为已经知道用LDI生成每组的比例因子并已经在外层图形曝光的过程中印在了面板上。

“对批量生产,可溯源性工具是必要的。LDI能否支持这一要求?” —LDI的最新技术包括特殊的工具来支持批量生产。LDI的数字打印有特殊的功能,而这些功能使用照相版是不可能得到的。每个面板的成像方法使不需要用一个“底片“覆盖一个批次/批量中的所有面板,这给了LDI特殊的个性化功能:

*系列号印记—这一功能可以使每个面板和或面板上的每个PCB打印一个动态系列号

*日期记—这一功能可以打印印板的实际日期。

*比例缩放印记:这一功能可以把印每块板的实际比例因子打印上去(X比例因子和Y比例因子),用于在后期工艺中生产的需要。

图3 每板每块PCB的系列号

图4 比例因子(X、Y)和日期印记

总结

随着对位要求越来越严格精密,这要求更换传统的曝光方法。在LDI技术中的最新发展,如任务 批量生产上的所有要求都可以通过LDI达到,包括精确度、产出量、自动控制和可溯源性。

不管是不是有人在想高额的购置成本使得很难购买这些设备用来进行批量生产,不断壮大的HDI生产商队伍现正使用LDI系统作为批量生产线的成像方法。理由很简单:这些生产商证实了LDI在一些较复杂的HDI板上至少把他们产量提高了百分之三,结果就是与其他新的成像技术相比,在1年内就能收回投资。

电子发烧友App

电子发烧友App

评论