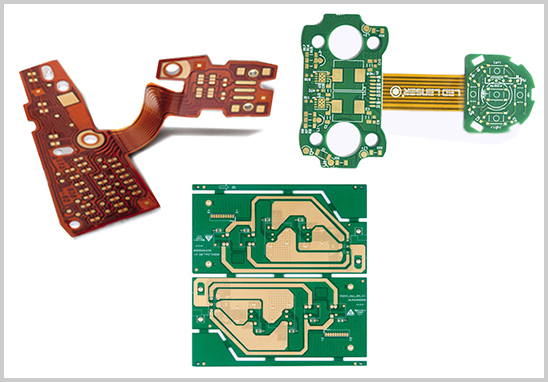

用户不断增长的对可工作于前所未有的高带宽下的日趋复杂的大尺寸背板的需求,导致了对超越常规PCB制造线的设备加工能力的需要。尤其是背板尺寸更大、更重、更厚,比标准PCB要求有更多的层数和穿孔。此外,其所要求的线宽和公差更趋精细,需要采用混合总线结构和组装技术。

背板一直是PCB制造业中具有专业化性质的产品。其设计参数与其它大多数电路板有很大不同,生产中需要满足一些苛刻的要求,噪声容限和信号完整性方面也要求背板设计遵从特有的设计规则。背板的这些特点导致其在设备规范和设备加工等制造要求上存在巨大差异。

背板尺寸和重量对输送系统的要求

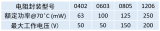

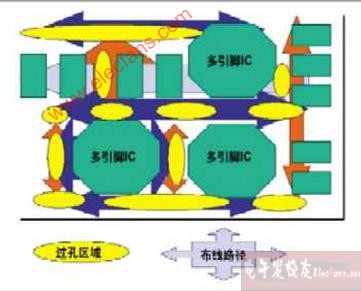

常规PCB与背板间的最大不同在于板子的尺寸、重量以及大而重的原材料基板(panel)的加工问题等。PCB制造设备的标准尺寸为典型的24x24英寸。而用户尤其是电信用户则要求背板的尺寸更大。由此推动了对大尺寸板输送工具的确认和购置需求。设计人员为解决大引脚数连接器的走线问题不得不额外增加铜层,使背板层数增加。苛刻的EMC和阻抗条件也要求在设计中增加层数以确保充分的屏蔽作用,降低串扰,以及增进信号完整性。

在有大功耗应用卡插进背板时,铜层的厚度必须适中以便提供所需的电流,保证该卡能正常工作。所有这些因素都导致背板平均重量的增加,这样就要求传送带和其它输送系统必须不仅能够安全地移送大尺寸的原材料板,而且还必须把其增重的事实也考虑进去。

用户对层芯更薄、层数更多的背板的需要带来了对输送系统截然相反的两方面的要求。传送带和输送装置必须一方面能够毫无损伤地拾取并输送厚度小于0.10mm(0.004英寸)的大规格薄板片,另一方面还必须能够输送10mm(0.394英寸)厚、25千克(56磅)重的板而不掉板。

内层各板的板厚(0.1mm,0.004英寸)与最终完成的背板的厚度(达10mm,0.39英寸)间相差两个数量级,意味着输送系统必须做到足够结实,可以安全地将它们移送通过加工区。由于背板比常规PCB要厚,且钻孔数也多得多,因此易造成加工液流出现象。有30,000个钻孔的10mm厚大规格背板,能很容易地把靠表面张力而吸附在导孔中的少许加工液带出。为尽量减少携液量并排除导孔处残留任何烘干杂质的可能性,采用高压冲洗和空气送风机的方法对钻孔进行清洗是极为重要的。

层的对位

由于用户应用要求越来越多的板层数,层间的对位便变得十分重要。层间对位要求公差收敛。板尺寸变大使这种收敛要求更苛刻。所有的布图工序都是在一定的温度和湿度受控环境中产生的。曝光设备处在同一环境之中,整个区域前图与后图的对位公差需保持为 0.0125mm(0.0005英寸)。为达到这一精度要求,需采用CCD摄像机完成前后布图的对位。

蚀刻以后,使用四钻孔系统对内层板穿孔。穿孔通过芯板,位置精度保持为 0.025mm(0.001英寸),可重复能力为0.0125mm(0.0005英寸)。然后用针销插入穿孔,将蚀刻后的内层对位,同时把内层粘合在一起。

最初,使用这种蚀刻后穿孔的方法可充分保证钻孔与蚀刻铜板的对准,形成一种坚固的环状设计结构。但是,伴随用户在PCB走线方面要求在更小的面积内布设越来越多的线路,为保持板子的固定成本不变,则要求蚀刻铜板的尺寸更小,从而要求层间铜板更好地对位。为达此目标,可以采用购置X光钻孔机的办法。该设备能够实现在1092×813mm(43×32英寸)最大规格的板上钻一个孔的位置精度达到0.025mm(0.001英寸)。其用法有两种:

1.用X光机观察每层上的蚀刻铜,借助钻孔确定一个最佳位置。

2.钻孔机存储统计数据,记录对位数据相对于理论值的偏差和发散度。把这种SPC数据反馈到前面的加工工序如原材料的选择、加工参数及布图绘制等,以助于减小其变化率,不断改进工艺。

尽管电镀过程与任何的标准镀过程都相似,但由于大规格背板的独具特征,有两处主要的不同点必须考虑。

夹具和输送设备必须能够同时传送大尺寸板和重板。1092x813mm(43x32英寸)的大规格原材料基板重量可达到25千克(56磅)。基板必须能在输送和加工过程中安全地被抓牢。加工箱(tank)的设计必须足够深以将板子容纳进去,并且整个箱内还须保持均匀的电镀特性。

过去,用户都为背板指定压配连接器,因而对铜镀的均匀性要求依赖过重。背板厚度产生0.8mm到10.0mm(0.03英寸到0.394英寸)的变化量。各种宽高比的存在以及基板规格变大,使得电镀的均匀性指标变得至关重要。为实现所要求的均匀性能,必须使用周期性反向(“脉冲”)电镀控制设备。此外,还必须进行必要的搅拌以尽可能保持电镀条件均匀。

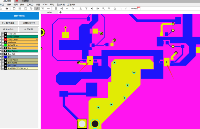

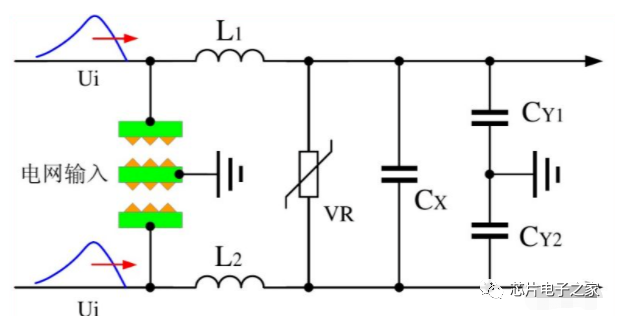

除了对钻孔要求电镀层厚度均匀外,背板设计人员一般对外层表面上的铜的均匀性有着不同的要求。一些设计在外层上蚀刻很少的信号线路。而另一方面,面对高速数据率和阻抗控制线路的需求,外部层设置近乎固态的铜薄片将变得十分必要,以作EMC屏蔽层之用。

检测

由于用户要求更多的层数,因而确保在粘合前对内层的刻蚀层进行缺陷识别和隔离是十分紧要的。为实现背板阻抗有效和可重复地控制,蚀刻线宽度、厚度和公差成为关键指标。这时,可采用AOI方法来保证蚀刻铜图案与设计数据的匹配。使用阻抗模型,通过在AOI上对线宽公差进行设定,从而确定并控制阻抗对线宽变化的灵敏度。

大尺寸多钻孔的背板以及在背板上放置有源回路的趋势,共同推进了在进行元件装填以求高效生产之前对裸板进行严格检验的必要。

背板上钻孔数目的增大意味着裸板测试夹具将变得十分复杂,尽管采用专用夹具可大大缩短单位测试时间。为缩短生产流程和原型制造时间,采用双面飞针探测夹具,用原始设计数据进行编程,可确保与用户设计要求的一致性,并降低成本,缩短上市时间。

背板一直是PCB制造业中具有专业化性质的产品。其设计参数与其它大多数电路板有很大不同,生产中需要满足一些苛刻的要求,噪声容限和信号完整性方面也要求背板设计遵从特有的设计规则。背板的这些特点导致其在设备规范和设备加工等制造要求上存在巨大差异。

背板尺寸和重量对输送系统的要求

常规PCB与背板间的最大不同在于板子的尺寸、重量以及大而重的原材料基板(panel)的加工问题等。PCB制造设备的标准尺寸为典型的24x24英寸。而用户尤其是电信用户则要求背板的尺寸更大。由此推动了对大尺寸板输送工具的确认和购置需求。设计人员为解决大引脚数连接器的走线问题不得不额外增加铜层,使背板层数增加。苛刻的EMC和阻抗条件也要求在设计中增加层数以确保充分的屏蔽作用,降低串扰,以及增进信号完整性。

在有大功耗应用卡插进背板时,铜层的厚度必须适中以便提供所需的电流,保证该卡能正常工作。所有这些因素都导致背板平均重量的增加,这样就要求传送带和其它输送系统必须不仅能够安全地移送大尺寸的原材料板,而且还必须把其增重的事实也考虑进去。

用户对层芯更薄、层数更多的背板的需要带来了对输送系统截然相反的两方面的要求。传送带和输送装置必须一方面能够毫无损伤地拾取并输送厚度小于0.10mm(0.004英寸)的大规格薄板片,另一方面还必须能够输送10mm(0.394英寸)厚、25千克(56磅)重的板而不掉板。

内层各板的板厚(0.1mm,0.004英寸)与最终完成的背板的厚度(达10mm,0.39英寸)间相差两个数量级,意味着输送系统必须做到足够结实,可以安全地将它们移送通过加工区。由于背板比常规PCB要厚,且钻孔数也多得多,因此易造成加工液流出现象。有30,000个钻孔的10mm厚大规格背板,能很容易地把靠表面张力而吸附在导孔中的少许加工液带出。为尽量减少携液量并排除导孔处残留任何烘干杂质的可能性,采用高压冲洗和空气送风机的方法对钻孔进行清洗是极为重要的。

层的对位

由于用户应用要求越来越多的板层数,层间的对位便变得十分重要。层间对位要求公差收敛。板尺寸变大使这种收敛要求更苛刻。所有的布图工序都是在一定的温度和湿度受控环境中产生的。曝光设备处在同一环境之中,整个区域前图与后图的对位公差需保持为 0.0125mm(0.0005英寸)。为达到这一精度要求,需采用CCD摄像机完成前后布图的对位。

蚀刻以后,使用四钻孔系统对内层板穿孔。穿孔通过芯板,位置精度保持为 0.025mm(0.001英寸),可重复能力为0.0125mm(0.0005英寸)。然后用针销插入穿孔,将蚀刻后的内层对位,同时把内层粘合在一起。

最初,使用这种蚀刻后穿孔的方法可充分保证钻孔与蚀刻铜板的对准,形成一种坚固的环状设计结构。但是,伴随用户在PCB走线方面要求在更小的面积内布设越来越多的线路,为保持板子的固定成本不变,则要求蚀刻铜板的尺寸更小,从而要求层间铜板更好地对位。为达此目标,可以采用购置X光钻孔机的办法。该设备能够实现在1092×813mm(43×32英寸)最大规格的板上钻一个孔的位置精度达到0.025mm(0.001英寸)。其用法有两种:

1.用X光机观察每层上的蚀刻铜,借助钻孔确定一个最佳位置。

2.钻孔机存储统计数据,记录对位数据相对于理论值的偏差和发散度。把这种SPC数据反馈到前面的加工工序如原材料的选择、加工参数及布图绘制等,以助于减小其变化率,不断改进工艺。

尽管电镀过程与任何的标准镀过程都相似,但由于大规格背板的独具特征,有两处主要的不同点必须考虑。

夹具和输送设备必须能够同时传送大尺寸板和重板。1092x813mm(43x32英寸)的大规格原材料基板重量可达到25千克(56磅)。基板必须能在输送和加工过程中安全地被抓牢。加工箱(tank)的设计必须足够深以将板子容纳进去,并且整个箱内还须保持均匀的电镀特性。

过去,用户都为背板指定压配连接器,因而对铜镀的均匀性要求依赖过重。背板厚度产生0.8mm到10.0mm(0.03英寸到0.394英寸)的变化量。各种宽高比的存在以及基板规格变大,使得电镀的均匀性指标变得至关重要。为实现所要求的均匀性能,必须使用周期性反向(“脉冲”)电镀控制设备。此外,还必须进行必要的搅拌以尽可能保持电镀条件均匀。

除了对钻孔要求电镀层厚度均匀外,背板设计人员一般对外层表面上的铜的均匀性有着不同的要求。一些设计在外层上蚀刻很少的信号线路。而另一方面,面对高速数据率和阻抗控制线路的需求,外部层设置近乎固态的铜薄片将变得十分必要,以作EMC屏蔽层之用。

检测

由于用户要求更多的层数,因而确保在粘合前对内层的刻蚀层进行缺陷识别和隔离是十分紧要的。为实现背板阻抗有效和可重复地控制,蚀刻线宽度、厚度和公差成为关键指标。这时,可采用AOI方法来保证蚀刻铜图案与设计数据的匹配。使用阻抗模型,通过在AOI上对线宽公差进行设定,从而确定并控制阻抗对线宽变化的灵敏度。

大尺寸多钻孔的背板以及在背板上放置有源回路的趋势,共同推进了在进行元件装填以求高效生产之前对裸板进行严格检验的必要。

背板上钻孔数目的增大意味着裸板测试夹具将变得十分复杂,尽管采用专用夹具可大大缩短单位测试时间。为缩短生产流程和原型制造时间,采用双面飞针探测夹具,用原始设计数据进行编程,可确保与用户设计要求的一致性,并降低成本,缩短上市时间。

电子发烧友App

电子发烧友App

评论