智能制造将是提升PCB产业关键因素。为协助PCB产业加速走向智慧化,产官学界纷纷研发一代PCB创新制造技术,并同时推动PCB设备通讯协议,进一步整合物联网(IoT)、大数据(Big Data)与云端运算等技术,协助PCB产业持续升级。

印刷电路板(PCB)加速迈向智能制造。现今电子产品已经从过去的标准化规格,转变为弹性客制化规格为主的形态,而面对未来科技产品「少量多样」的发展趋势,PCB产业必须加速朝智能制造迈进,才能快速满足客户多变的需求。为此,产官学界纷纷推出新一代解决方案,运用高值化的智能制造帮助PCB产业有所突破,提升市场竞争力。

奥宝新品竞出加PCB制造智能化

为加速PCB产业制造智能化,并抢占市场商机,奥宝科技(Orbotech)日前于2016电路板产业国际展览会(TPCA 2016)展会上推出新一代 PCB制造解决方案。其中包括令人瞩目的四大主力新品,分别为Nuvogo Fine直接成像系统、Precise 800自动光学成形系统、Sprint 200 Flex软板文字喷印系统和整合先进自动化功能的Discovery II 9200,将为PCB制造商降低生产成本,并提高良率、性能,提升竞争力。

图1 奥宝科技亚太区AOI&AOS营销经理王俊杰表示,因应新制程与市场成长,驱使高阶制程的系统和解决方案需求大增。

奥宝科技亚太区AOI&AOS营销经理王俊杰(图1)表示,智慧手机、工业4.0、自动驾驶及5G基础建设四大领域将促进PCB市场持续成长。这四大市场推动PCB制程设备性能不断提升,为因应日渐增加的生产需求,客户须购买设备以提升自身生产能力。另外,新的制程技术也趁势而起,例如于智能手机PCB制造上,有越来越多业者采用改良型半加成(mSAP)技术;或是将类基板运用于新一代的高密度互连技术((High Density Interconnect, HDI),在在都显示高阶制程的系统和解决方案需求大增。为此,该公司推出新一代PCB制造解决方案,满足市场需求。

据悉,新推出的Nuvogo Fine解决方案可以为高阶HDI和软板的进阶版mSAP提供较佳产能,其高分辨率特色可兼顾成像质量与产能,专为PCB制造业生产更加纤薄的高密度多功能装置而设计,加速制造商上市时间,并确保较低的单次印刷成本。

同时,保持高良率也是目前PCB制造重点。为此,Precise 800便是首款针对高阶HDI与复杂多层PCB板制造的自动光学成形AOS解决方案,其能够烧蚀残铜(短路)并修补缺铜(断路),能在先进的PCB设计中实现精确、高质量的3D成形,解决内层、外层、多线条、转角和焊盘上的缺陷,因此可大幅度减少PCB报废,提高良率。

另外,为因应轻薄型软板PCB的大量生产需求,该公司则推出首款PCB文字喷印机--Sprint 200 Flex。该产品具备多块板处理功能及先进的对位与串行化工具,让制造商在各种软板PCB材料上进行大量生产与达到高良率高质量文字喷印;而整合先进自动化解决方案的Discovery II 9200,则是将该公司旗下高性能AOI解决方案结合自动化功能,以获得更高的生产效率。该款系统专为MLB和HDI批量生产而设计,提升缺陷侦测率,进而强化产能与产品良率。

打造PCB智慧产线 亚智/EIKO携手合作

另一方面,Manz亚智科技也宣布与日本自动分析管理装置制造商エイコー电机株式会社(EIKO ELECTRIC CO, LTD)进行技术策略合作。藉由此次德国及日本跨国际的专业技术合作,Manz亚智科技得以提供首个高整合性的PCB生产线,其范围涵盖了干、湿制程设备,包括计算机整合制造中央管理系统(Computer-Integrated Manufacturing, CIM)及在线式高精度药液自动分析管理添加仪器(Inline Precise Chemical Analysis and Dosing Systems, ICA)--ICA 001。

Manz亚智科技执行长暨创办人Dieter Manz指出,该公司此次与EIKO的技术策略合作,再次强化现有的一站式生产解决方案。透过这次的合作,双方期许能够强化高度整合的概念,从制造端的数据收集、实时药液监控与调整,一直到智慧生产,大幅提升客户的生产效率及良率,并降低制造成本,藉此提高终端产品的质量为制造商带来更佳的获利能力。

双方此次合作推出的ICA 001高精度药液自动分析管理添加仪重量只有5公斤,尺寸(宽30×高25×深20公分)约等同于一般鞋盒的大小,其设计轻巧却具备高效能,能在线全自动实时分析高达五种PTH铜制程药液,且能自动侦测并添加调整药液状态,取代了人工在生产在线手动取样再进入实验室进行测试的过程。新产品就犹如「行动实验室」,其轻巧的尺寸及高效能让PCB制造商能方便转移至不同产线并易于维护,大幅降低了生产制程变异性,提升操作人员安全性,更可以省去时间、原料清单(BOM),以及人力各项成本,为生产制造商带来更高的竞争力。

此外,新产品在运作期间每15分钟内会自动采样及分析药液,同时视实际情况智慧调整,以确保其稳定性高于97%,进一步维持生产良率与运作,避免传统上人为检测所可能产生的误差,而其药液参数分析误差值甚至低于3%。

除了铜制程之外,ICA 001也具有高度的兼容性,其化学药液分析功能可以使用于不同的湿式制程段,并且可与Manz设备以外的其他厂牌设备相互连结。除此之外,新款管理添加仪也能搭配计算机整合制造中央管理系统CIM,提供制造商整合所有生产参数,迎接大数据生产世代,进一步为客户强化智能生产制造能力。

PCBEI协助设备通讯语言统一

为使电路板产业快速迈向智能制造,***电路板协会与工研院,近期正式对外公开说明「***PCB设备通讯协议(PCBEI)」,此一通讯协议遵循国际半导体产业协会(SEMI)的SECS/GEM规范,将有助于建立电路板产线的数据储存与分析平台,建构整厂生产信息系统,以进一步朝高值化的方向前进。

电路板(PCB)是***电子产业的重要一环,目前产值已达新台币5,980亿元。***电路板协会副理事长梁茂生表示,近年来中国大陆大资本的来袭,持续透过并购、投资大厂,以及大规模奖励、补贴等方式进行规模竞争,无疑对***以中小企业为主的产业结构来说,是一大威胁。因此,运用高值化的智能制造来帮助产业有所突破,将是提升竞争力的重要方向。

由于***电路板厂商的产线机台,采用的通讯接口皆不一致,使得资料搜集与上传面临挑战,一旦缺少资料,就无法实现智能制造各项长远目标。 有鉴于此,***电路板协会与工研院,自2015年起开始着手研究***PCB设备通讯协议,在各方单位的努力之下,于近期正式对外公开说明。

图2 工研院机械与机电研究系统研究所所长胡竹生指出,PCB设备通讯协议将可解决众多设备通讯语言的问题,提高信息收集、应用与分析的效益。

工研院嵌入式控制系统部经理范逸之(图2)指出,此一***PCB设备通讯协议,将遵循SEMI规范的设备通讯标准接口及机器行为模式—SECS/GEM。遵循此一规范的主要原因在于,SECS/GEM已是半导体产业遵循多年的通讯规范,该产业中,每片晶圆的完成须历经千道制程、监测百万笔数据。

范逸之进一步分析,他们善用大数据分析,找出影响客户产品规格的关键因子、加快产品投入市场应用的时间,并成功从寻找制程变异,进展到提前预测变异,像是台积电(TSMC)几乎所有的设备都挂上了SECS/GEM,因其须要将所有数据回到主控中心,同时也要能从上层下达到机台。

***电路板协会秘书长赖家强则说,除了考虑到SECS/GEM已是半导体产业成熟的通讯规范外,也由于目前国际上还没有国家有做这样的通讯协议,***是第一个,因此一旦以SEMI规范为基础的协议产出,将能直接与各国协议对接,在达成后续效益上,也较有效率。

图3 工研院嵌入式控制系统部经理范逸之透露,对设备商而言,客制化通讯格式徒增了双方成本,此一通讯协议,使得厂商只须专注于一种通讯技术开发。

针对PCB设备通讯协议将达成的效益,***电路板协会制造联盟召集人许正宏指出,其不仅有助于建立电路板产线的数据储存与分析平台,建构整厂生产信息系统,发挥预兆诊断、实时监控、机台互相沟通、制程仿真等智能制造效益,更可透过数据搜集、串联与分析,让工厂与生产线,变成可自主感知、运作的智识型组织,进一步达到智能生产决策的目标。

工研院机械与机电研究系统研究所所长胡竹生(图3)说,近期产业脉动显示,单一规格化产品市场变化很大,如手机等产品的量已开始趋缓,取而代之的是,各种不同要求的电子终端产品会慢慢出现。对制造业者来讲,将采用客制化、量小,但变化很快的制造模式,而这也是工研院发展智能制造的主要方向。因此,若要实现智能制造,供应链的机动性便必须越来越高,有必要将所有生产设备整合连结,让各节点设备能相互沟通,才能达到预测、控制与补偿优化的效益。

然而,欣兴电子资深经理李进春(图4)表示,PCBEI标准的订定,确实有助于新设备中多标准的统一,不过现有的旧设备,该如何也同时进行统一,也是亟须解决的问题。

图4 欣兴电子资深经理李进春表示,如何使旧设备与新设备标准统一,是目前亟须解决之挑战。

对此,范逸之指出,如果控制器的本身,厂商有办法读到资料,就可以用另一台控制器当成是网关,以转送的方式来进行,而设备如果真的很旧的话,在控制器完全读不到数据的情况下,则可以外接一台现有的控制器来读取设备讯号,再作转送。

范逸之进一步解释,主要是因为原来的设备没有标准的通讯模式,所以利用网关将设备的原始数据先读取,再透过网关的程序,转换原始数据为标准的通讯格式,再往上层传送。

HA-SAP技术突破印刷电路深宽比障碍

随着行动装置的信息传输量增加与体积轻薄化,对电路板线路微细化的要求也随之提升,如何突破现今印刷电路深宽比障碍,也成PCB设计主要重点项目之一。

未来印刷电路的线宽将逐步朝10∼20μm迈进,但目前黄光蚀刻技术仅能达到30μm,为此,工研院(ITRI)电子与光电系统研究所研发出「高深宽比无光罩超细线印刷技术(High Aspect Ratio Semi-Additive Process, HA-SAP)」,大举突破了电路印刷的技术瓶颈,可实现线宽10∼20μm的印刷电路,促使产业往高单价细线化产品迈进,可望带动相关产品发展,提升PCB及软板产业的竞争力。

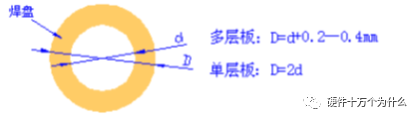

电子与光电系统研究所副所长胡纪平表示,未来许多电子产品所使用的电路板,其线路密度将越来越高,如何实现更纤细的印刷线路,成为一大重点。但以目前的技术,要进一步实现更纤细的印刷电路有其困难。目前印刷电路的线宽最细可做到18.4μm,但高度却只有7.5μm。由于深宽比(Aspect Ratio)不足,这样的电路对电流的承受能力有限。HA-SAP技术则可实现宽度14.2μm、高度16.6μm的印刷线路,深宽比可达1:1,因此线路能承受的电流可比目前还要大2.5倍。

胡纪平也指出,一般印刷电路的线路剖面为半圆型,其形状特点不容易侦测,以致于无法应用于高密度3C产品、车用等高阶应用,而HA-SAP技术做出来的电路剖面是方形的,沟壁与底部的角度接近90度,是技术上的一大突破,如此一来,许多物联网传感器的数据便可采用新的导线技术来传输。

另外,此技术还有一项特点在于,现有的印刷电路技术须要用到电镀镍、银线来印刷,而HA-SAP则是采用全铜线路。此一技术的突破,可望带来新的市场应用,尤其是高阶的柔性电路板(FPC)。目前柔性电路板所使用的线路材料中,导电率最高的是铜。

工研院也透过与日本印刷大厂SERIA缔结合作伙伴,目前已有支持该技术的机台,可提供完善的量产技术给未来需要此制程的客户。过去工研院与SERIA的合作是在触控面板领域,不过当触控转到柔性电路板时,需要的不只是细,还要能乘载更高的电流,导致线路截面积必须很大。为此,工研院花了一年多时间,研发出HA-SAP技术,才顺利增加线路截面积。

在应用市场方面,HA-SAP未来主要瞄准的市场有三,一是消费性电子,因其所需密度很高、数据量要很大;二是轻薄、低功耗的物联网传感器,要达到低功耗,线路导电度必须够高;三是4K/8K显示器,当线路越来越多,驱动器芯片也会越来越多,成本将随之提升,因此透过将其变细,本来要8∼10颗的驱动器芯片,使用数量将可降低一半,可大幅降低成本。

电子发烧友App

电子发烧友App

评论