我们在绘制pcb之后的板可能出现焊盘不好焊接的原因是什么,还有其解决方案怎么样?求助

2012-05-05 17:18:29

本帖最后由 *** 于 2015-9-14 14:13 编辑

焊接多层PCB板,过程中,由于焊盘脱落,采用飞线进行连接。后用万能表测量电压,发现部分电路无法连接到V3.3,初步估计可能由于焊盘脱落,使得引脚失去与电源层的连接,求处理方。

2015-09-14 10:52:25

焊盘命名规范 通常我们的焊盘分为通过孔(THP)焊盘和表贴(SMD)焊盘两种形式。但这两种形式当中,又有多种形状。所以我们要有一个统一的命名规范,以方便以后调用。一、THP焊盘命名规范圆形通孔焊盘

2011-12-31 17:27:28

` 谁来阐述一下焊盘是什么?`

2020-01-14 15:29:27

本帖最后由 iamstrongman 于 2012-2-16 22:44 编辑

大家好偶是初学者,想请教下焊盘的画法1.我们普通放置焊盘一般顶层和低层都会有焊盘;并且顶层和底层焊盘间中间的通孔

2012-02-16 22:32:40

排列的单、双面印制板中。若板的密度允许,焊盘可大些,焊接时不至于脱落。3.岛形焊盘——焊盘与焊盘间的连线合为一体。常用于立式不规则排列安装中。比如收录机中常采用这种焊盘。4.泪滴式焊盘——当焊盘连接的走

2018-08-04 16:41:08

PCB设计的时候离不开焊盘,这里可以为不懂焊盘的同学介绍相关设计技巧!

2012-07-29 21:15:23

请教一下,我的软件是AD09,图上蓝色的是放置在底层的焊盘,用来做感应按键的,我想让这个焊盘不露铜,就是过一层绿油嘛!请问如何设置?再一个问题就就是这焊盘的背面,也就是顶层,在我敷铜的时候,这个焊盘的区域内不能敷铜,这个怎么弄啊···

2012-03-13 14:10:10

请问下,为什么我放置焊盘的时候,捨取点一直是在焊盘的边缘的,而不是在焊盘的中心的,我的焊盘是不规则焊盘,D-shape就是有矩形跟圆构成的,请问怎么破?

2016-08-12 15:50:09

BGA焊盘翘起的发生有许多原因。因为这些焊盘位于元件下面,超出修理技术员的视线,技术员看不到这些焊点连接,因而可能在熔化所有焊锡连接点之前就试图移动元件。类似地,由于过量的底面或顶面加热,或加热时间

2016-08-05 09:51:05

BGA焊盘分类 焊盘是BGA焊球与PCB接触的部分,焊盘的大小直接影响过孔和布线的可用空间。一般而言,BGA焊盘按照阻焊的方式不同,可以分为NSMD(非阻焊层限定焊盘)与SMD(阻焊层限定焊盘

2020-07-06 16:11:49

DC线焊在LED灯的灯珠上久了用手拉一拉就脱落了是什么原因啊?

2013-02-26 18:44:46

` LAYOUT里面可以把单独的一个元件的焊盘设置成热焊盘吗 `

2015-02-04 16:41:17

`LAYOUT里面可以把单独的一个元件的焊盘设置成热焊盘吗`

2015-02-10 15:17:27

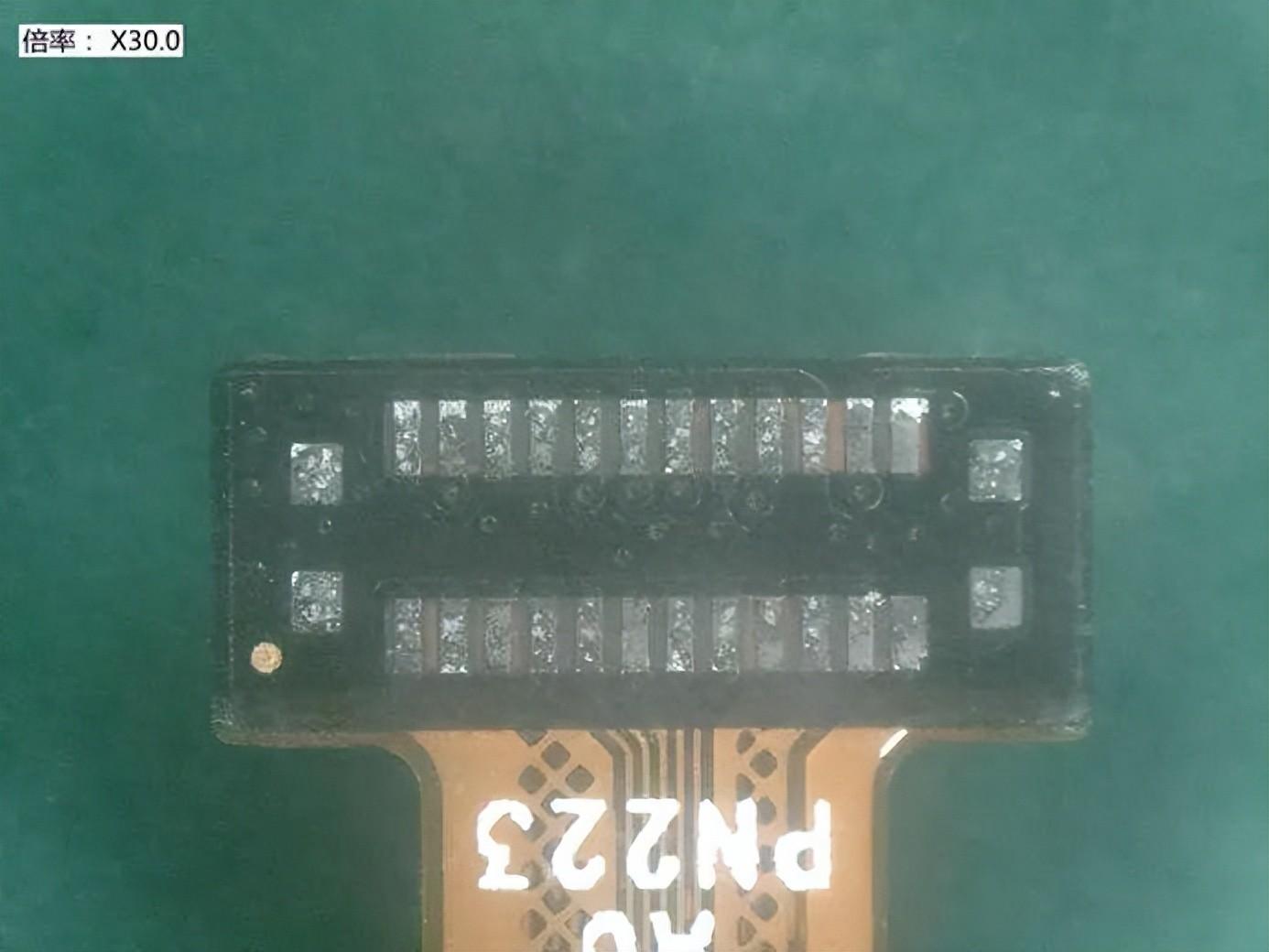

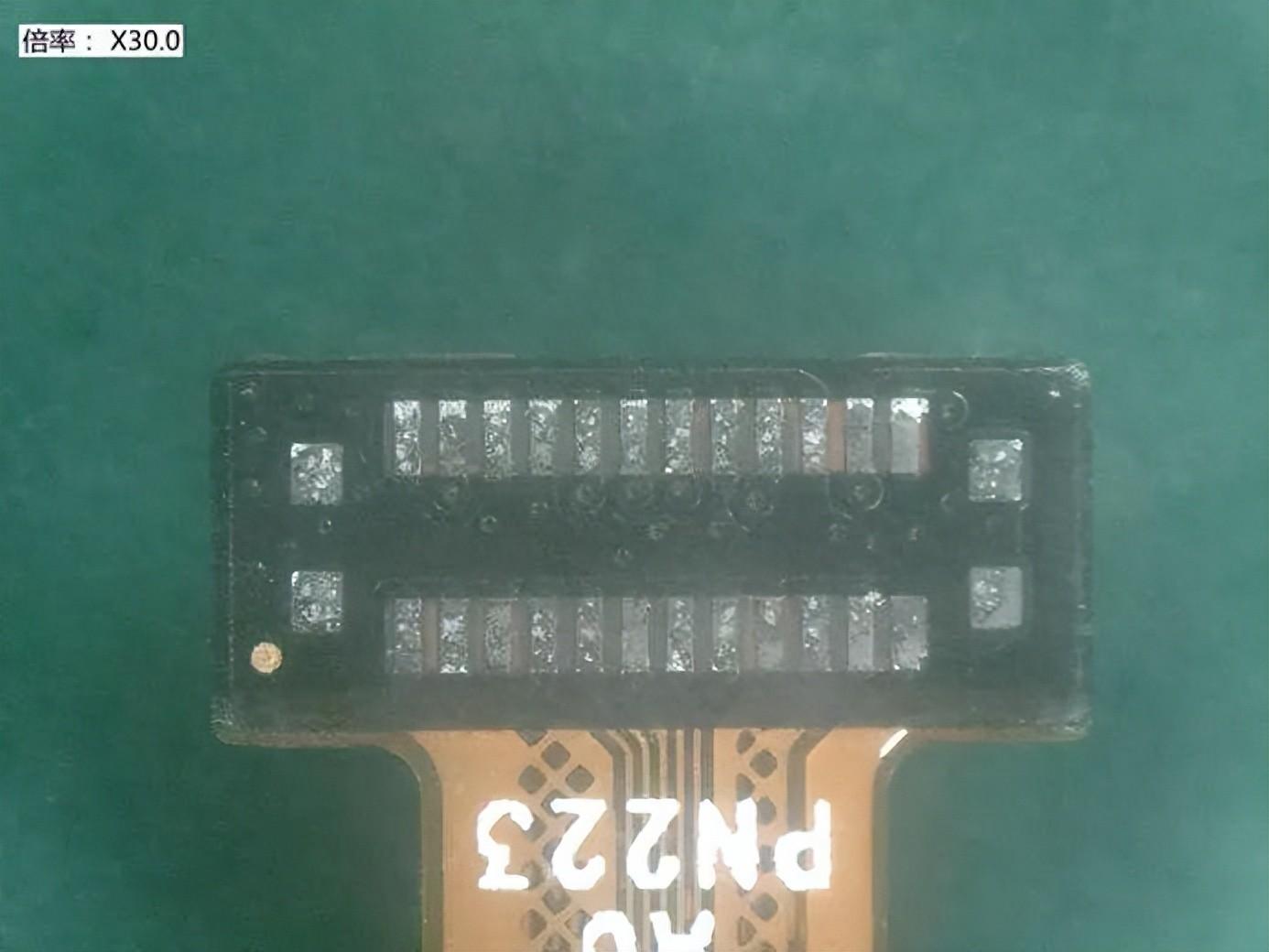

`请问大佬,如图芯片LGA-12封装芯片批量贴上板子后,有个别芯片脱落,脱落后芯片的焊盘或者说是焊脚留板子上面(如右图红色圈处)也就是说芯片的焊盘或者说是焊脚跟芯片分开了。请问大佬是否知道是什么原因引起的?不甚感激!`

2019-12-31 20:26:42

Gerber文件时出现焊盘丢失的问题,为避免类似问题发生,下面来分享一下问题发生原来和解决方案。案例1:焊盘丢失焊盘丢失分析:PADS斜角焊盘在输出Gerber时需要填充,当填充的线过大(比焊盘宽度

2020-07-29 18:53:29

[/url] 圆形焊盘——广泛用于元件规则排列的单、双面印制板中。若板的密度允许,焊盘可大些,焊接时不至于脱落。[url=http://www.dzjs.net/upimg/userup/0910

2014-12-31 11:38:54

,不受走线的影响,适用于小零件焊盘,如0402,0201,01005 2、SMD焊盘维修时不容易撕裂和脱落,因为SMD焊垫的实际铜箔尺寸相对NSMD要来得大,而且绿油盖住了部分焊盘,所以焊垫与基板

2023-03-31 16:01:45

SMT的组装质量与PCB焊盘设计有直接的关系,焊盘的大小比例十分重要。如果PCB焊盘设计正确,贴装时少量的歪斜可以再次回流焊纠正(称为自定位或自校正效应),相反,如果PCB焊盘设计不正确,即使贴装

2023-05-11 10:18:22

些,焊接时不至于脱落。PCB焊盘的尺寸设计也有相应的标准,即所有焊盘单边最小不小于0.25mm,整个焊盘直径最大不大于元件孔径的3倍。在布线较密的情况下,推荐采用椭圆形与长圆形连接盘。单面板焊盘的直径

2020-06-01 17:19:10

焊盘是过孔的一种,焊盘设计需注意以下事项。 1、焊盘的直径和内孔尺寸:焊盘的内孔一般不小于0.6mm,因为小于0.6mm的孔开模冲孔时不易加工,通常情况下以金属引脚直径值加上0.2mm作为焊盘内孔

2021-09-17 14:11:22

各层图形间的对位不准。为了确保各层图形的良好互连,焊盘环宽必须考虑层间图形对位公差、有效绝缘间隙和可靠性的要求。体现在设计上就是控制焊盘环宽。 (1)金属化孔焊盘应大于等于5mil。 (2)隔热环宽

2018-06-05 13:59:38

在进行PCB板设计中设计PCB焊盘时,就需要严格按照相关要求标准去设计。因为在SMT贴片加工中,PCB焊盘的设计十分重要,焊盘设计的会直接影响着元器件的焊接性、稳定性和热能传递,关系着贴片加工

2018-09-25 11:19:47

PCB设计中焊盘孔径与焊盘宽度设置多少?

2023-04-12 11:34:11

cadence PCB文件怎么查找一个焊盘的坐标,或者导出焊盘的列表?

2020-07-31 09:55:51

使用cadence自带的XILINX的fpga的PCB封装,其焊盘不是表贴焊盘而是通孔焊盘,这是为什么?所用FPGA型号为spartan6系列xc6slx150csg484,图一是封装的top层

2020-08-05 16:08:22

使用机械层画线就会效率很低。可以创建一个仅有机械孔的元件封装,并设置其外形尺寸等于开孔尺寸,于是就可以根据实际元器件布局,随意调整这个焊盘的尺寸和角度。形成槽孔。2,焊盘与覆铜间距多数情况下,我们需要

2021-01-29 13:22:49

orCAD怎么画圆孔方形焊盘?我将PROTEL的圆孔方形焊盘,导入orCAD后,变成方孔圆形焊盘了,大小也变了。求助高手指点!

2012-08-17 09:58:23

TSOP48封装的芯片,其Datasheet中,芯片左列管脚外端到右列管脚外端之间的距离是787密耳,我做了个PCB封装,管脚焊盘尺寸是65X10密耳,左列管脚焊盘中心到右列管脚焊盘中心之间的距离是不是应该也是787密耳?

2009-10-13 13:29:36

不知道什么原因,自己画的pcb库的全部焊盘没了?怎么回事,求大神解救

2013-06-21 19:25:11

u*** 通孔焊盘的光绘文件应该是右图那样吗,是不是焊盘有问题

2015-01-28 11:51:51

测试模具,缺点是价格目前相当昂贵。BGA焊接不良原因1BGA焊盘孔未处理BGA焊接的焊盘上有孔,在焊接过程中 焊球会与焊料一起丢失 ,由于PCB生产中缺乏电阻焊接工艺,焊锡和焊球会通过靠近焊板的孔而

2023-03-24 11:51:19

,焊盘可大些,焊接时不至于脱落。 3.岛形焊盘——焊盘与焊盘间的连线合为一体。常用于立式不规则排列安装中。比如收录机中常采用这种焊盘。 4.泪滴式焊盘——当焊盘连接的走线较细时常采用,以防焊盘起皮

2018-07-25 10:51:59

线路板使用过程中,尤其是在线路板返修的时候,在使用电烙铁时,非常容易出现焊盘脱落的现象,本文对焊盘脱落的原因进行一些分析,也针对原因采取相应的对策。线路板焊接时焊盘很容易脱落原因分析1、板材

2018-06-09 22:03:25

焊盘与过孔设计元器件在印制板上的固定,是靠引线焊接在焊盘上实现的。过孔的作用是连接不同层面的电气连线。(1)焊盘的尺寸焊盘的尺寸与引线孔、最小孔环宽度等因素有关。应尽量增大焊盘的尺寸,但同时还要考虑

2018-12-05 22:40:12

焊盘没有标号

2019-09-10 01:14:01

请问各位大侠在画板的时候,有没有遇到这样的问题。自己做的元件封装,全部焊盘是长条状的。在AD10中保存为PcbDoc后,打开是正常的长条状焊盘。但保存为.pcb(99se格式)时,打开就变成圆形焊盘

2019-09-30 04:38:33

PCB里面一个焊盘原来是有Net_1网络的,我把这个焊盘改成No net,然后我将它连接其他无网络的焊盘,当我一点击那个焊盘时,布的线自动带有以前的Net_1网络,是什么原因?我明明就把那个焊盘给

2013-08-27 15:28:43

左边的红圈代表直径1mm吗?右边的红圈里的焊盘的flash焊盘该怎么做啊

2015-01-28 11:54:45

在实际的使用中我们发现有很多工程师,在使用Pad Stack Editor制作完焊盘后在PCB Editor中找不到焊盘中却找不到这个焊盘。这个问题其实是焊盘保存问题造成的,我们可以通过设置焊盘路径

2020-07-06 16:18:25

在PCB中直接画焊盘的时候,复制一个焊盘,然后用特殊粘贴的时候,粘贴出来的焊盘标号不能自动增加,这是什么原因?

2013-03-19 10:54:54

昨天晚上做了一个51单片机最小系统的PCB,打印出来后发现焊盘很小,特别是IC引脚的焊盘,如果一打孔,恐怕焊盘就没了,在此请教各位大侠,如何批量修改较小的焊盘?先谢谢了。

2012-11-05 17:55:01

如何才能把焊盘放在单面,就像图片中,一面有焊盘,另一面没有焊盘,而且要通孔的。

2021-11-27 22:24:07

谁能告诉我焊盘这个丝印如何避开焊盘的我就服他 因为我也不会

2019-09-09 04:10:08

电阻的封装给的是电阻的整体大小,并没有对焊盘大小有要求。焊盘该如何设置?

2019-09-27 05:35:58

怎么设置焊盘外径与焊盘外径之间的距离规则

2019-09-03 22:57:43

盘上同样的助焊剂,清除效果与含助焊剂的吸锡带一样。吸锡带的宽度选择非常重要 ,要考虑一次移动可以清除几列残留,不适当的宽度会导致焊盘清理不干净,同时过多的热会使金属间化合 物生长及焊盘脱落。烙铁头部尺寸

2018-09-06 16:33:15

请问做的热风焊盘怎么显示成这样?

2017-02-22 11:31:23

`请问电路板喷锡导致焊盘表面不平整的原因是什么?`

2020-03-17 16:16:38

其他各种各样少见的颜色。小编以前也拜访过不少的线路板厂商,他们在做PCB加工的时候,不时会遇到这样那样的问题,而比较常碰到的其中一个就是线路板阻焊绿油掉落,那么线路板油墨脱落是什么原因引起的呢?线路板阻焊

2020-10-22 11:22:50

allegro更改焊盘大小后如何更新焊盘?

2019-05-17 03:38:36

请问PADS可以像cadence一样方便测量焊盘到线、到焊盘的中心距和边缘距

2018-10-12 09:32:22

在allegro制作插件通孔封装时,只设置正焊盘,不设置热风焊盘和隔离焊盘,对多层pcb板有影响吗?

2019-09-16 10:27:51

使用Tools->Convert->Create Region From Selected Primitives创建的异形焊盘和直接放置的普通焊盘,功能上有没有区别,还是完全一样的

2019-03-21 07:35:25

怎么设置单面焊盘呢,就是一面有焊盘,另一面只有一个过孔。

2019-04-15 07:35:07

转GERBER焊盘变成了方形是什么原因,是哪里设置不对啊? 其他的焊盘都没有变形,有两个原件焊盘变形了 就两个元件焊盘,椭圆形变方形了,PCB文件是椭圆形的焊盘 PCB封装是对的,这个2PIN的座子里面有4个,就有1个变形了

2015-01-13 09:56:15

`上图是原PCB的焊盘,没有问题。转Gerber后的焊盘,这是什么原因呢?`

2013-11-12 18:52:11

SMD焊盘的过孔和布线区域布线的空间计算,以1.0mm间距的NSMD焊盘为例,NSMD焊盘到焊盘之间的中心间距距离为1.0mm,NSMD焊盘的直径为0.47mm,焊盘之间焊盘平行布线空间为

2020-07-06 16:06:12

` 谁来阐述一下阻焊层比焊盘大多少?`

2020-02-25 16:25:35

着重介绍循环流化床锅炉的磨损机理,分析耐磨耐火材料的脱落原因,说明耐磨耐火材料的性能是循环流化床锅炉使用寿命的一个重要因素。

2009-11-20 11:53:52 17

17 PCB板材与阻焊膜不匹配,热风整平时过锡次数太多,锡液温度或预热温度过高,焊接时次数过多等等都会导致PCB焊盘脱落

2018-02-26 16:00:50 15717

15717 活性物质脱离1、 活性物质脱离的原因 :(1) 起始充电电流过大。因为极板活性物质的还原是从导电最好的栅架处开始的,大电流充电时,该处硫酸铅迅速还原,所以距栅架较远的硫酸铅来不及起化学反应,由于

2018-08-21 13:56:18 3899

3899 线路板使用过程中,经常出现焊盘脱落,尤其是在线路板返修的时候,在使用电烙铁时,非常容易出现焊盘脱落的现象,线路板厂在本文中对焊盘脱落的原因进行一些分析,也针对原因采取相应的对策。

2018-10-24 11:08:09 14840

14840 活性物质脱离1、 活性物质脱离的原因 :(1) 起始充电电流过大。因为极板活性物质的还原是从导电最好的栅架处开始的,大电流充电时,该处硫酸铅迅速还原,所以距栅架较远的硫酸铅来不及起化学反应,由于

2019-04-28 19:01:41 1831

1831 平时我们所看见的线路板表面一层绿色的表膜,其实这个是线路板阻焊油墨,它被印刷在PCB上主要是为了阻止焊接,因此也叫防焊油墨。我们最常见到的PCB阻焊油墨有绿色、蓝色、白色、黑色、黄色和红色,以及其他各种各样少见的颜色。

2019-04-22 15:21:53 23128

23128 线路板使用过程中,经常出现焊盘脱落,尤其是在线路板返修的时候,在使用电烙铁时,非常容易出现焊盘脱落的现象 ,在本文中对焊盘脱落的原因进行一些分析,也针对原因采取相应的对策。

2019-04-22 15:34:34 88116

88116 PCB在生产过程中可焊性差,有时候还会产生PCB焊盘脱落的现象,我们可能会直接想到是由于PCB电路板焊接加工的问题,但事实上原因并没有这么简单,接下来就对PCB焊盘脱落原因进行分析。

2019-04-24 15:46:45 16256

16256 在PCB线路板制作过程中,阻焊和文字的地方都需要印上油墨,以达到线路板的功能要求。下面我们先来介绍下常用的油墨有哪些品牌。最好的油墨要属太阳牌油墨,其次是广信油墨,目前是市面上使用最广泛的油墨,还有南亚,容大,阪桥油墨等。捷配是主做打样和中小批量为主的快板,对品质要求比较高,默认的油墨是太阳油墨。

2019-04-28 15:55:46 19712

19712 本文主要介绍了油墨掉墨的八大原因,另外还介绍了常见的油墨掉墨改进方法。

2019-05-09 14:43:23 18176

18176 PCB板中PAD是焊盘的意思,是PCB板和元器件引脚相互焊接的部份,由铜箔和孔组成,要露出铜箔,不能有阻焊膜覆盖。

2019-05-21 14:52:05 12293

12293 线路板使用过程中,经常出现焊盘脱落,尤其是在线路板返修的时候,在使用电烙铁时,非常容易出现焊盘脱落的现象,线路板厂在本文中对焊盘脱落的原因进行一些分析,也针对原因采取相应的对策。

2019-08-16 10:29:00 3984

3984 线路板使用过程中,尤其是在线路板返修的时候,在使用电烙铁时,非常容易出现焊盘脱落的现象,本文对焊盘脱落的原因进行一些分析,也针对原因采取相应的对策。

2019-08-31 10:19:09 5860

5860 假焊和脱焊是指在焊接过程之中看上去焊点已经焊稳,实际上一碰就会掉下来,这种现象叫做假焊和脱焊。那么这种现象又是什么原因造成的呢?主要是助焊剂的活性失效,类型不配合,助焊剂含量偏小,焊接材料氧化太厉害而造成的。

2020-05-13 11:26:44 34696

34696 PCB线路板在印刷防焊油墨时,前处理没有做到位。比如:PCB板表面有污渍、灰尘,或一些区域被氧化了。

2020-11-26 11:23:10 5234

5234 根据金鉴实验室经验,导致A点脱落的原因可能有: 1.胶气污染 2.氯腐蚀(可能来自胶气污染、封装胶、灯具) 3.打线导致 4.电极铝氧化空洞 5.芯片制程污染物 6.封装制程手汗污染 7.芯片

2021-11-01 10:52:52 724

724 线路板使用过程,经常会出现焊盘脱落的现象,尤其是在线路板返修的时候,在使用电烙铁时,非常容易出线焊盘脱落的现象,PCB厂应该如何应对?本文针对焊盘脱落的原因进行了一些分析。

2022-07-26 09:01:23 6955

6955 线路板使用过程,经常会出现焊盘脱落的现象,尤其是在线路板返修的时候,在使用电烙铁时,非常容易出线焊盘脱落的现象,PCB厂应该如何应对?本文针对焊盘脱落的原因进行了一些分析。

2023-06-28 10:23:59 1004

1004 由于覆铜板板材的铜箔与环氧树脂之间的树脂胶粘合附着力比较差,那样的话即使是大面积铜箔的线路板铜箔稍微受热或者在机械外力下,非常容易与环氧树脂分离导致焊盘脱落或铜箔脱落等问题。

2023-07-10 11:28:35 547

547 SDNAND焊盘脱落现象在使用SDNAND的过程,难免有个芯片会出现焊盘脱落,如下图:从这个焊盘的放大图可以明显的看到焊盘有明显的拉扯痕迹,可以看出焊盘的脱落是受到外力导致的。在批量生产中也可能会

2023-10-11 17:59:17 640

640

FPC在后续组装过程中,连接器发生脱落。在对同批次的样品进行推力测试后,发现连接器推力有偏小的现象。据此进行失效分析,明确FPC连接器脱落原因。

2023-11-20 16:32:22 313

313

问: 各位专家,芯片的这种位置高低温后三防漆开裂有啥解决办法吗?从水口位置开始裂

2023-12-05 10:16:46 400

400

PCB焊盘脱落的原因及解决方法? PCB(印刷电路板)焊盘的脱落是一个常见的问题,它会导致电子设备无法正常工作。本文将详细介绍焊盘脱落的原因以及解决方法。 一、焊盘脱落的原因 1. PCB设计

2024-01-18 11:21:51 757

757

正在加载...

电子发烧友App

电子发烧友App

评论