目前,在大量的零部件制造企业尤其是汽车零部件行业,在钣金的生产制造过程中,广泛地使用着冲压工艺。采用冲压工艺制作出的零部件随着压力移除会出现回弹现象,导致与设计尺寸不同,产生质量缺陷。尤其回弹量过大时,不仅会影响零件质量,同时对于装配会产生巨大影响。

目前多数企业逐渐开始导入CAE仿真环节,对冲压及回弹过程进行仿真,传统的方式为采用LS-DYNA进行显—隐式分析,但此方法基于经典界面,需要用户具备深厚的有限元理论知识,并熟练掌握命令流,同时还需对k文件有足够了解,因此给客户采用此模块进行冲压仿真及回弹带来了大量阻碍。

因此文中针对这种现象,介绍了基于Workbench平台,使用Explicit-Str模块进行显式动力学及冲压过程分析,采用Mechanical模块进行隐式分析及回弹分析的方法,采用此方法不需要用户掌握大量经典界面操作,同时在不影响精度的前提下大大提高了仿真效率和易用性。

2 冲压及回弹过程仿真理论基础

冲压回弹仿真通常分为两个过程:冲压过程仿真(加载)和回弹过程仿真(卸载)。一般采用显式算法计算冲压过程,采用隐式算法计算回弹过程。

薄板冲压成型过程包含了多个复杂的物理过程,如板料的弹塑性变形、板料与模具的摩擦、摩擦生热及热传导等,其中板料的弹塑性变形是设计者最为关心的问题。由于在薄板冲压成型过程中, 模具的刚性通常远远大于板料的刚性, 因此模具的变形相对板料的变形来说极小, 可以忽略不计。这样一来, 在冲压成型过程计算机仿真中应考虑的问题就可归结为如下几个方面:

①板料的大位移、大转动和大应变条件下的弹塑性变形的描述和计算;

②板料与模具间法向接触力的计算;

③板料与模具接触面间摩擦的描述及摩擦力计算;

④模具的几何描述和运动计算;

⑤压力机加载过程的描述和模拟。

从上述过程中,我们可以知道,如若采用有限元法求出板料的弹塑性变形,其步骤可总结如下:

(1)、建立冲压过程的力学模型

(2)、在力学模型基础上建立有限元分析模型;

(3)、根据板料变形特性选定壳体单元类型并确定有关参数;

(4)、根据板料变形特性选定弹塑性本构关系及有关参数;

(5)、根据板料和模具的表面特性及其润滑状态选定摩擦定律及参数;

(6)、对压板的刚体运动和板料的弹塑性变形进行求解

(7)、将求解的结果按一定的要求形成文字或图形文件供后处理系统使用

因此下面对采用LS-DYNA和采用Explicit-Strmechanical两种方式的详细步骤进行分别叙述。

基于LS-DYNA的冲压及回弹仿真

LS-DYNA中进行冲压及回弹仿真的流程如下:

(1)、求解冲压过程的显式分析

(2)、切换到隐式求解器,并修改当前jobname

(3)、将显式单元切换到隐式单元

(4)、关闭shpae checking功能

(5)、执行update gepmetry,将隐式求解模型更新为显式求解后的模型

(6)、选择需要进行隐式求解的模型部分

(7)、定义边界条件

(8)、从显式分析中导入壳厚度和应力分布信息

(9)、进行隐式回弹分析

由于该分析中会用到shell单元,为避免翘曲缺陷,建议选用BWC或BT算法。

基于Explicit-Str及Mechanical的冲压及回弹仿真

基于Workbench平台进行冲压及回弹仿真的流程如下:

(1)、在Explicit-Str中进行冲压过程显式动力学分析

(2)、导出厚度分布、应力分布信息,保存为csv格式

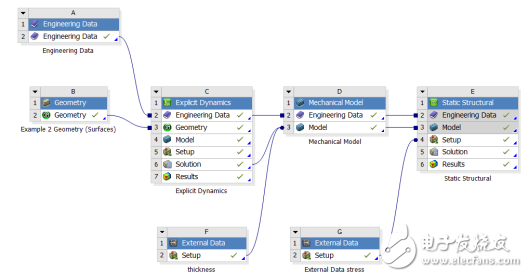

(3)、在Workbench平台中拖拽Mechanical Model模块、ExternalData模块,并将Explicit-Str的Solutiion连接到MechanicalModel的Model,将External Data的setup连接到Mechanical Model的Model

(4)、将厚度分布的csv文件读入External Data模块中

(5)、新建Static Structural模块,将Mechanical Model模块的Model与Static Structural模块的Model连接

(6)、新建External Data模块,读入应力分布的csv格式文件,将其连接到Static Structural模块的setup模块

(7)、进行回弹分析

3 冲压及回弹仿真案例

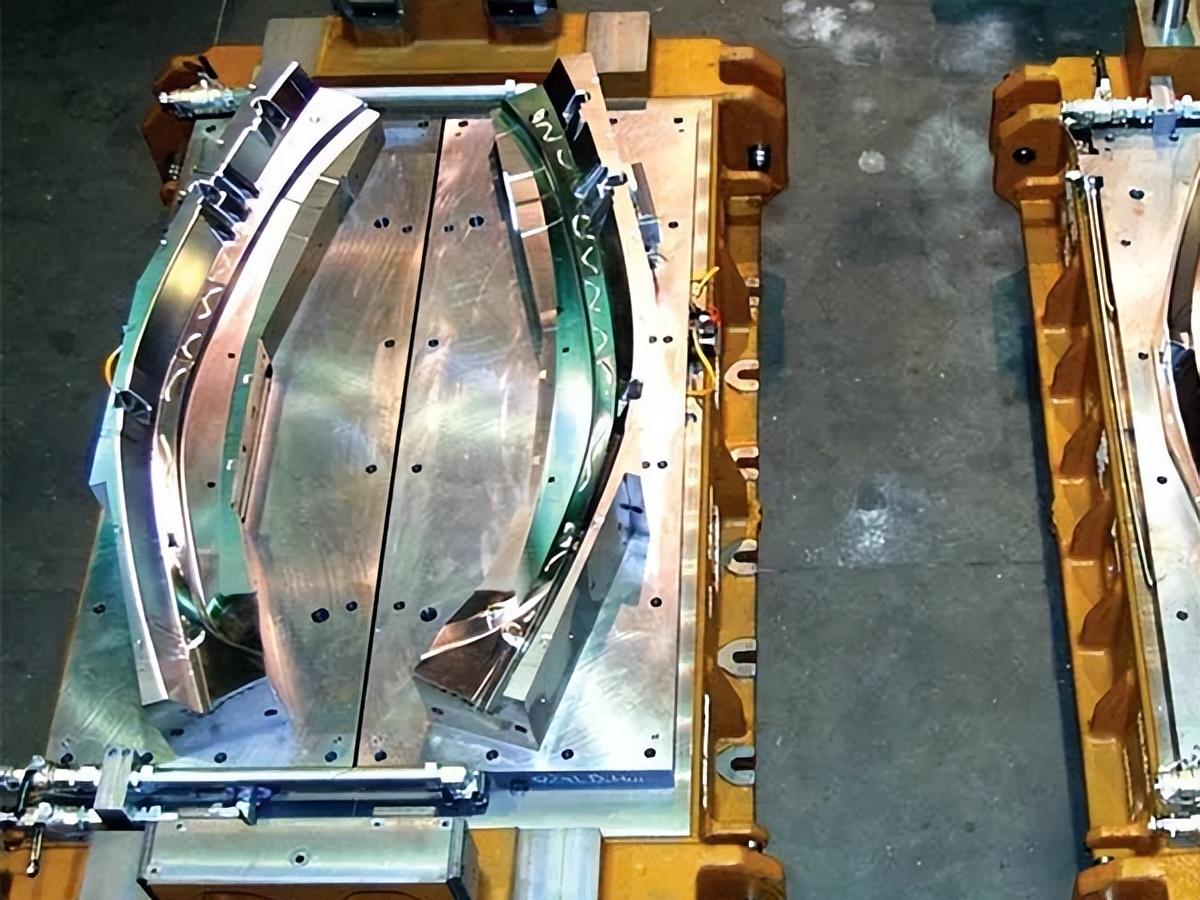

问题描述:针对如下模型,模拟冲压过程,具体工况设置为:Bottom Die为固定,将Top Die向下压25.4mm。其中由于TOP DIE和Bottom die刚度较大,并且我们主要关心Blank变形情况,因此将Bottom Die和Top Die设置为刚体,同时由于模型及边界条件均符合对称条件,因此文中取1/4对称模型。

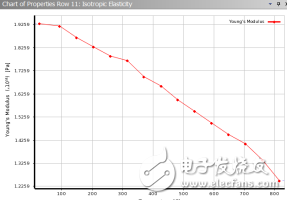

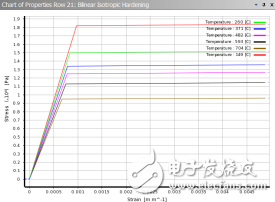

其中Blank材料为AISI 304 Stainless,该材料特性为温度相关特性,材料本构模型选取为Bilinear Isotropic Hardening,具体参数如下所示:

根据前面所述在Explicit Str中进行冲压仿真的流程,在Workbench平台下建立如下的工作流程:

具体分析过程如下:

① 点击进入Explicit Str模块 的C4 Model选项,分配材料属性;

② 由于该模型取1/4,需设置对称边界条件;

③ 显式动力学中一般不使用隐式中常用的接触对方式,而使用通用接触技术;

④ 根据该模型特征,对其进行映射划分,同时网格尺寸设置为2.5mm

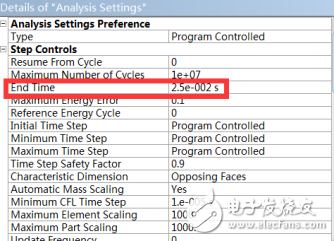

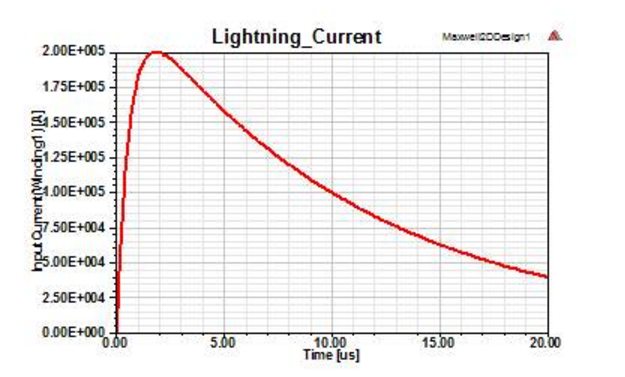

⑤ Analysis settingi中,设置end time为2.5e-2s;

⑥ 对Top Die施加向下25.4mm位移,并考虑重力影响;

⑦ 进行计算,得到冲压结束后的Blank状态;

⑧ 进行如下设置Tools——Options——Export——Include Node Location——Yes,确保输出的厚度文件及应力文件中包含节点坐标信息;

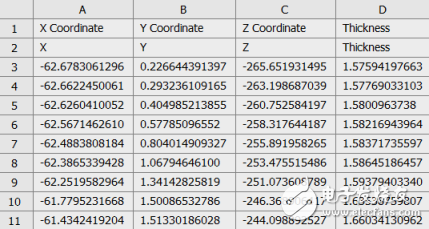

⑨ 在后处理中插入Thickness、三个方向的Normal Stress、Shear Stress,并右键Export,将导出的Excel文件另存为csv格式;

⑩ 在F项的External Data中读入Thickness的csv文件,并刷新;

⑪ 点击D项的D3 Model,在import Thickness右键Import,得到冲压完成后的Blank厚度分布图;

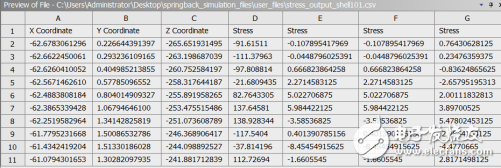

⑫ 在G项的External Data中读入各方向的应力csv文件,并刷新;

⑬ 点击E项的E4 setup,设置边界条件,由于该模型为对称边界条件,因此进行如下设置;

⑭ 使用import load选项,右键import应力分布;

⑮ 点击solve求解,得到回弹分析结果。

4 总结

通过以上介绍,以Workbench平台为依托,利用Explicit Str和Mechanical能够快速方便的实现冲压及回弹仿真,避免了采用传统的LS-DYNA经典界面需要掌握大量命令流及理论的弊端,使工程设计人员能够快速进行薄板件的冲压及回弹仿真。

ANSYS软件通过完整的材料本构关系、求解能力,为冲压及回弹仿真提供了强有力的技术保障,因此设计人员可以以此进行冲压及回弹仿真,为冲压工艺参数的设置提供参考依据,从而合理优化冲压工艺。

[参考文献]

[1] 薄板冲压成型过程的计算机仿真与应用 钟志华 李光耀

电子发烧友App

电子发烧友App

评论