早在今年4 月1日,就报道日本推出的“迷你晶圆厂”(Minimal Fab),瞄准物联网时代少量、多样的感测器需求,起价却只要 5 亿日元(0.3 亿元人民币),而以台积电为例,盖一座晶圆厂造价则高达610亿人民币。因此这种极具成本优势的新系统就成为了媒体眼中革命台积电的“秘密武器”,可是真的如此吗?

什么是迷你晶圆厂

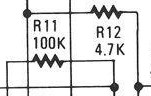

在这种生产系统中,每台外型流线、美观的制造机台,大小约与饮料自动贩卖机差不多,但各自具备洗净、加热、曝光等功能。每一台机器,都相当于一条半导体制造的生产线。一条“迷你晶圆厂”产线,所需的最小面积是大约是两个网球场的大小。也仅是一座 12 寸晶圆厂的百分之一面积。因为其不需要无尘室,故而可以做到占地面积更小。正常情况下从提出需求到生产完成通常也需要五个月,到了7nm及以下有可能生产周期甚至长达半年,而因为迷你晶圆厂不需要光罩,由此节约了大量时间,可能只需要十天左右就能制造出来,当然产能比较小,一年可能五十万片这样的产能。厂房机器设备成本更低,而生产周期更短,因此当时就有媒体称之为:“颠覆全球半导体业界的制造系统”。

这个是由日本经济产业省主导,由 140 间日本企业、团体联合开发的新世代制造系统,目标是透过成本与技术门槛的大幅降低,让汽车与家电厂商能自己生产所需的半导体及感应器,形同推翻台积电董事长张忠谋 30 年前所创的晶圆代工模式,重回早年飞利浦、Sony 等大厂都自己生产半导体的垂直整合时代。经过数十年,各大半导体厂好不容易甩掉生产制造这个重包袱,而现在日本的这项计划又要让大家重新背上,负重前行。这个信心究竟来自哪里?

首先我们需要对半导体制造的流程有个清晰的认识和了解。在日本作家汤之上隆的书籍《失去的制造业,日本制造业的败北》对于半导体制造流程有过简要的介绍:

制造半导体分为3个技术阶段:1、组件技术;2、集成技术;3、批量生产技术。以存储器为例,分别介绍这3个技术阶段内容。

1、组件技术

这是半导体制造工序的最小单位工艺技术。具体有以下技术:在硅片上形成薄膜的成膜技术,在其薄膜上形成抗蚀剂掩膜的光刻技术,按照刻蚀剂掩膜进行加工的刻蚀技术,加工后去除残渣及颗粒(异物)的清洁技术,测定加工后的图形尺寸以及检测是否有缺陷等的检测技术,等等。简单点说就是先在硅片表面形成一层薄膜,保护硅表面,然后如果要对某一具体位置进行操作,这个就需要光刻技术把这个位置给挖出来,然后对这一位置进行你要的操作,也就是刻蚀,之后再做清洁工作,最后就是检查工作。通常需要25~30次反复进行上述操作,才能在硅片上形成你所需要的3维结构。

2、集成技术

将各种组件技术组合起来形成一套工艺流程的技术就是集成技术。对组件技术的组合可以有无穷多种,因为没有限制每一组件技术的应用次数。那如何衡量集成技术的好坏呢?这也正是集成技术的难度所在,如何在短时间内完成从无限的组件技术组合中,制造低成本、满足规格且能流畅运行的工艺流程。

研发人员通常碰到的问题是很难根据最先的计划流程生产出可用的存储器,此时就需要及时作出调整,有时甚至需要重新设计来过。因此一个好的集成技术人员对于企业而言也可谓是一至宝。

3、批量生产技术

研发中心将设计出来的工艺流程转交给批量生产部门,这里就涉及到一个工艺复制的问题。我们把基于相同设备的复制称为精确复制,而如果对于设备不同的进行复制则称为基本复制。其实根本没有精确复制,即使是相同型号的设备,在出厂时也会存在微小的性能差异,这个称为机差。尤其是现在进入纳米工艺时代,机差的影响越来越不容忽视。

通常用成品率作为批量生产的指标。成品率是指生产出来的合格产品所占的比率。如果最终的成本品太低,则需要返回到集成技术阶段,再不行甚至需要重新改变组件技术。通常,从研发中心最初制定的工艺流程到形成能使批量生产工厂获得高成品率的工艺流程,通常需要5~10次反复。

理解了半导体的制造流程内容我们再来做进一步分析。根据前述媒体分析,优势有以下几项:1、“迷你晶圆厂”成本低,台积电盖一座晶圆厂造价高达 3 千亿新台币(约合610亿人民币),而迷你晶圆厂只要0.3亿人民币;2、体积小,不需要无尘室;3、不需要光罩,可大幅减少生产时间,同时还可大幅降低成本,还举了一个例子:芯片从晶圆上切割下来,大约 1 平方公分大小,“迷你晶圆厂”的年产量大约是 50 万个,一般的 12 寸晶圆厂则是两亿个。如果只生产 1 万个,市面上每一芯片要收 1 万日元,但“迷你晶圆厂”只要收 1,200 日元。看起来迷你晶圆厂似乎真的能带来新的革命,但真的那么美好吗?

迷你晶圆厂真的能带来革命吗?

这里分析下上述所列的几项优势,是否真的存在。迷你晶圆厂对于大厂而言,肯定是毫无吸引力的,因为设计大厂出货量大,小晶圆厂的产能是无法满足他们的需求的。因此迷你晶圆厂瞄准的就是中小型芯片设计厂,但是一座晶圆厂的成本不仅在于其制造成本,还有其生产运营成本、设备维护成本、土地租金以及管理成本等,后面这些成本加起来恐怕早已超过了晶圆厂本身的制造成本。

其次“迷你晶圆厂”不需要无尘室,那请问如果生产良率太低,那人们又该如何进入机器内部进行观察,及时调整组件技术或是调整各组件计算之间的排列组合,这种调整到目前为止还没办法用机器实现自动化调整,必须要有人工干预。芯片良率问题一直以来都是芯片厂商长期困扰的一个问题,依靠小型迷你晶圆厂究竟能达到怎样的良率,这其中涉及到精密的组件技术和排列组合复杂多样的集成技术。这个就够小型“迷你晶圆厂”喝一壶了。

还有迷你晶圆厂不需要用到光罩,那究竟迷你晶圆厂的工艺制造能达到什么样的水平,这里就要打一个大大的问号了。如果只是达到180或130nm这样的水平,那这种竞争力是上不了台面的,如果能达到10nm工艺,那则另说。但是目前要进入10nm工艺的厂商也寥寥无几,没个十几年积累,就想瞬间弯道超车,也不太现实。

最后简单计算单个芯片造价的方式本身就是一种误解,芯片产业从来都是一个讲究规模经济的产业,要理解一点,芯片和互联网产品一样,有着几乎为0的边际成本,当产量大的时候,多生产一块芯片和少生产一块芯片,对于设计厂商而言成本几乎是一样的。所以要说50万片的竞争力确实有限。

最后指一下一个认知上的误区,未来物联网时代,并不是意味着会有各种各样定制化的芯片会出现,因为芯片自身的集成特性决定了万物互联时代芯片会走向的格局是大一统,而先进制程的芯片会去侵噬落后制程的芯片市场,就像先进的工业文明去侵略落后的农耕文明一样。我们在这里做个计算,大家就能有些感受。以明年台积电量产7nm工艺为例,使用7nm工艺其尺寸是现在主流工艺28nm的四分之一,而集成度就是其16倍,因此其成本可以是其十六分之一,成本可以低这么多,即使在芯片中刻意为增加新的功能而提高其面积依然具有很大的优势,或者甚至浪费掉一些功能,也依然有很大的成本优势。因此所谓的物联网时代芯片需求多样化,带来的芯片种类多样化本身就是一个伪命题。

未来随着工艺制程进入到7nm,甚至到5nm,企业与企业之间的设计能力差距不是越来越小,而是越来越大,因为真正有能力使用先进工艺流片的企业越来越少,而拥有先进设计能力的企业依靠先进制程对付设计能力一般的企业那简直就是秋风扫落叶。

对于“迷你晶圆厂”未来的市场,个人认为是比较悲观的。迷你晶圆厂能否找到一个利基市场抵挡住来自先进制程芯片的攻击成为其未来的重中之重。笔者认为“迷你晶圆厂”更多是一种补充,而不是一种挑战,也许更适合科研机构用于研究使用。

电子发烧友App

电子发烧友App

评论