变频器主要功能

(1) 可调的转矩极限

通过变频调速后,能够设置相应的转矩极限来保护机械不致损坏,从而保证工艺过程的连续性和产品的可靠性。目前的变频技术使得不仅转矩极限可调,甚至转矩的控制精度都能达到3%~5%左右。在工频状态下,电机只能通过检测电流值或热保护来进行控制,而无法像在变频控制一样设置精确的转矩值来动作。

(2) 受控的停止方式

如同可控的加速一样, 在变频调速中, 停止方式可以受控,并且有不同的停止方式可以选择(减速停车、自由停车、减速停车+直流制动),同样它能减少对机械部件和电机的冲击,从而使整个系统更加可靠,寿命也会相应增加。

(3) 节能

离心风机或水泵采用变频器后都能大幅度地降低能耗,这在十几年的工程经验中已经得到体现。由于最终的能耗是与电机的转速成立方比,所以采用变频后投资回报就更快。

(4) 可逆运行控制

在变频器控制中,要实现可逆运行控制无须额外的可逆控制装置,只需要改变输出电压的相序即可,这样就能降低维护成本和节省安装空间。

(5) 减少机械传动部件

由于目前矢量控制变频器加上同步电机就能实现高效的转矩输出, 从而节省齿轮箱等机械传动部件, 最终构成直接变频传动系统。从而就能降低成本和空间, 提高稳定性。

(6) 启动时需要的功率更低

电机功率与电流和电压的乘积成正比, 那么通过工频直接启动的电机消耗的功率将大大高于变频启动所需要的功率。在一些工况下其配电系统已经达到了最高极限,其直接工频启动电机所产生的电涌就会对同网上的其他用户产生严重的影响, 从而将受到电网运行商的警告, 甚至罚款。如果采用变频器进行电机起停, 就不会产生类似的问题。

(7) 可控的加速功能

变频调速能在零速启动并按照用户的需要进行均匀地加速,而且其加速曲线也可以选择(直线加速、S形加速或者自动加速)。而通过工频启动时对电机或相连的机械部分轴或齿轮都会产生剧烈的振动。这种振动将进一步加剧机械磨损和损耗,降低机械部件和电机的寿命。另外,变频启动还能应用在类似灌装线上,以防止瓶子倒翻或损坏。

(8) 可调的运行速度

运用变频调速能优化工艺过程,并能根据工艺过程迅速改变,还能通过远控PLC或其他控制器来实现速度变化。

(9) 控制电机的启动电流

当电机通过工频直接启动时,它将会产生7到8倍的电机额定电流。这个电流值将大大增加电机绕组的电应力并产生热量,从而降低电机的寿命。而变频调速则可以在零速零电压启动(也可适当加转矩提升)。一旦频率和电压的关系建立,变频器就可以按照V/F或矢量控制方式带动负载进行工作。使用变频调速能充分降低启动电流,提高绕组承受力,用户最直接的好处就是电机的维护成本将进一步降低、电机的寿命则相应增加。

(10) 降低电力线路电压波动

在电机工频启动时,电流剧增的同时,电压也会大幅度波动,电压下降的幅度将取决于启动电机的功率大小和配电网的容量。电压下降将会导致同一供电网络中的电压敏感设备故障跳闸或工作异常,如PC机、传感器、接近开关和接触器等均会动作出错。而采用变频调速后,由于能在零频零压时逐步启动,则能最大程度上消除电压下降。

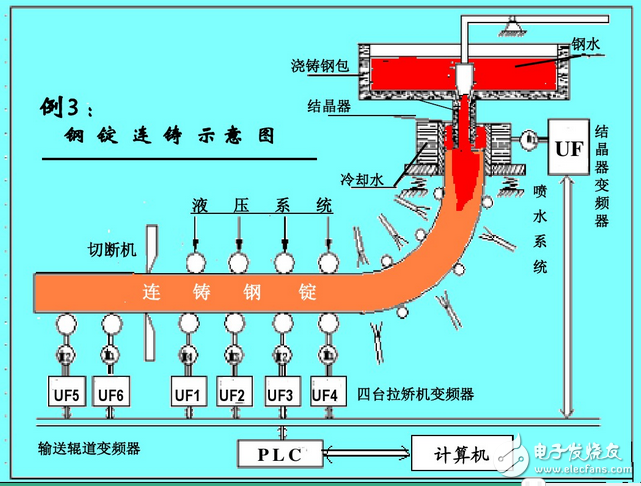

变频器应用范围很广,我们举例说明下:

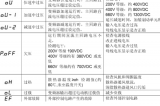

变频器分类

1、按变换环节分

(1)交—交变频器

把频率固定的交流电源直接变换成频率可调的交流电,又称直接式变频器。

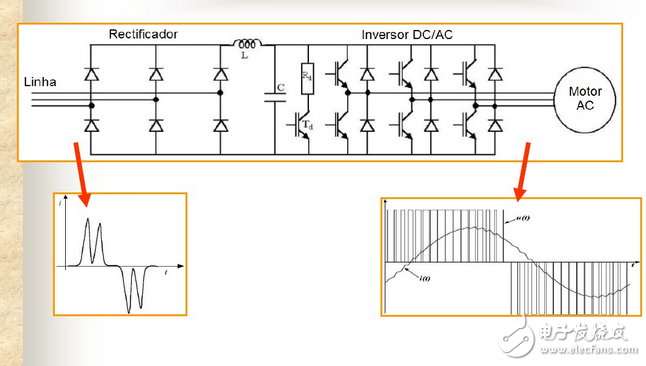

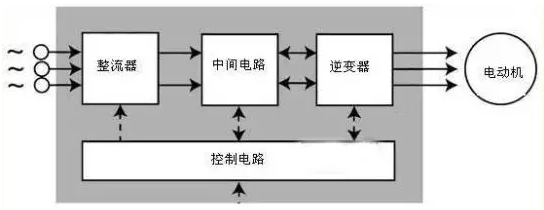

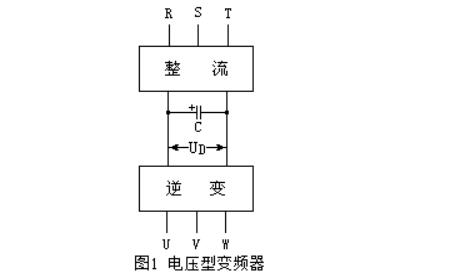

(2)交—直—交变频器

先把频率固定的交流电整流成直流电,再把直流电逆变成频率连续可调的交流电,又称间接式变频器。

2、按电压的调制方式分

(1)PAM(脉幅调制)变频器

输出电压的大小通过改变直流电压的大小来进行调制,在中小容量变频器中,这种方式几近绝迹。

(2)PWM(脉宽调制)变频器

输出电压的大小通过改变输出脉冲的占空比来进行调制。

目前普通应用的是占空比按正弦规律安排的正弦脉宽调制(SPWM)方式。

3、按直流环节的储能方式分(对交直交)

(1)电流型

直流环节的储能元件是电感线圈LF。如图所示

(2)电压型

直流环节的储能元件是电容器CF,如图所示

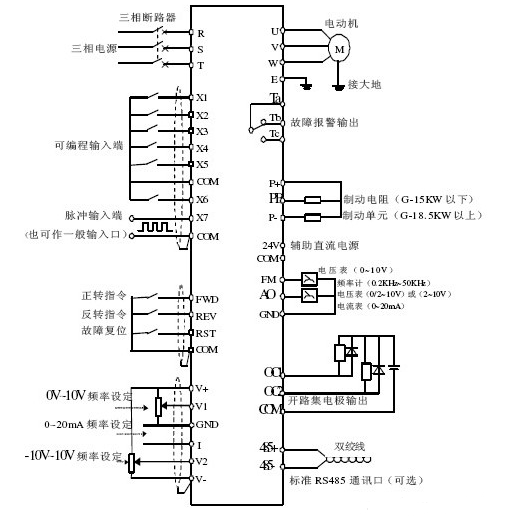

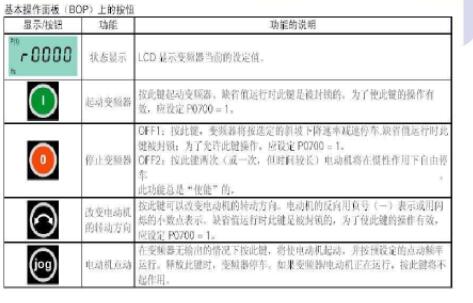

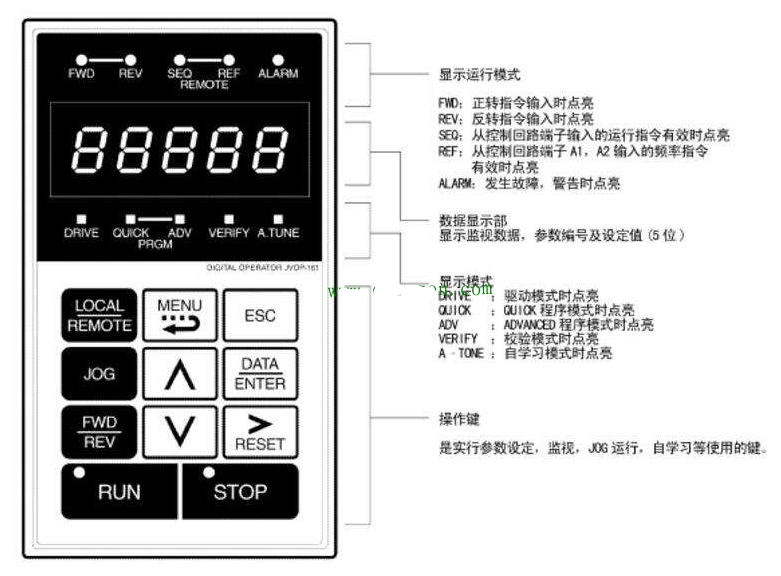

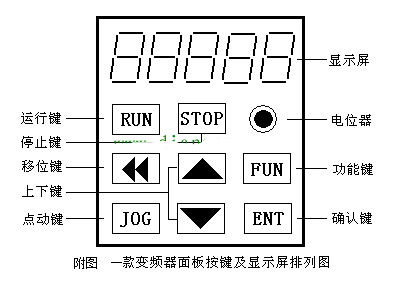

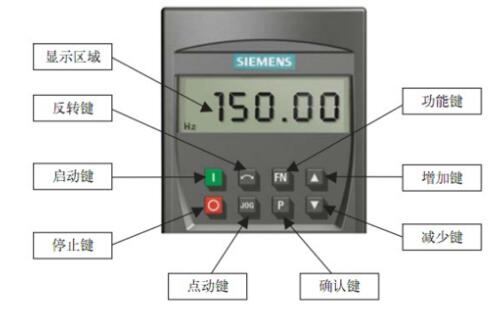

变频器参数设定步骤

1、频率设定:

① 启动频率:此参数用来设定启动时电机从多少频率开始运转。

② 运行频率:根据生产情况调节好电机运转后的旋转频率。

③ 频率上下限:这个参数避免用户误操作使频率过高,烧坏电机。

2、频率给定方式:

① 面板调速:可以通过面板的按键调节频率。

② 传感器控制:可以通过传感器的电压或电流变化作为信号输入来控制频率。

③ 通讯输入:与PLC等上位机控制其频率。

3、加减速时间:

① 加速时间:加速时间是从其启动频率到运行频率的时间。

② 减速时间:可以设定电机从运行频率到停止所需时间。

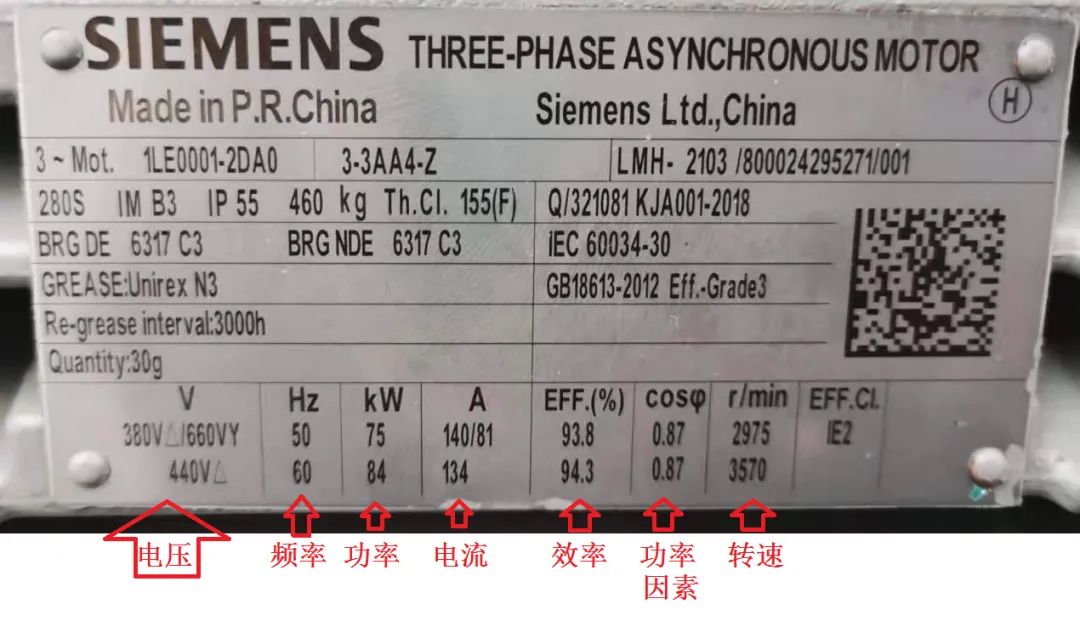

4、电机参数设定:

可根据使用电机铭牌的额定电压与额定电流在变频器中设定参数,与其对应。

5、运转方向:主要用来设定是否禁止反转。

6、停机方式:用来设定是否刹车停止还是自由停止。

7、电压上下限:根据设备电机电压设定极限,避免烧坏电机。

变频器过流故障原因及处理方法

过电流故障可分为加速、减速、恒速过电流。其可能是由于变频器的加减速时间太短、负载发生突变、负荷分配不均,输出短路等原因引起的。这时一般 可通过延长加减速时间、减少负荷的突变、外加能耗制动元件、进行负荷分配设计、对线路进行检查等来解决。如果断开负载变频器还是过流故障,说明变频器逆变 电路已坏,需要更换变频器。根据变频器显示,可从以下几方面寻找原因:

(1)工作中过电流,即拖动系统在工作过程中出现过电流。其原因大致有以下几方面:

① 是电动机遇到冲击负载或传动机结构出现“卡住”现象,引起电动机电流的突然增加;

② 是变频器输出侧发生短路,如输出端到电动机之间的连接线发生相互短路,或电动机内部发生短路等、接地(电机烧毁、绝缘劣化、电缆破损而引起的接触、接地等)

③ 是变频器自身工作不正常,如逆变桥中同一桥臂的两个逆变器件在不断交替的工作过程中出现异常。如环境温度过高,或逆变器元器件本身老化等原因,使逆变器 的参数发生变化,导致在交替过程中,一个器件已经导通,而另一个器件却还未来得及关断,引起同一个桥臂的上、下两个器件的“直通”,使直流电压的正、负极 间处于短路状态。

(2)升速、降速时过电流:当负载的惯性较大,而升速时间或降速时间又设定得太短时,也会引起过电流。在升速过程中,变频器工作频率上升太快, 电动机的同步转速迅速上升,而电动机转子的转速因负载惯性较大而跟不上去,结果是升速电流太大;在降速过程中,降速时间太短,同步转速迅速下降,而电动机 转子因负载的惯性大,仍维持较高的转速,这时同样可以使转子绕组切割磁力线的速度太大而产生过电流。

处理方法

(1)起动时一升速就跳闸,这是过电流十分严重的现象,主要检查:

① 工作机械有没有卡住;

② 负载侧有没有短路,用兆欧表检查对地有没有短路;

③ 变频器功率模块有没有损坏;

④ 电动机的起动转矩过小,拖动系统转不起来。

(2)起动时不马上跳闸,而在运行过程中跳闸,主要检查:

① 升速时间设定太短,加长加速时间;

② 减速时间设定太短,加长减速时间;

③ 转矩补偿(u/f比)设定太大,引起低频时空载电流过大;

④ 电子热继电器整定不当,动作电流设定得太小,引起变频器误动作。

电子发烧友App

电子发烧友App

评论