异步电动机在接通电源后,从静止状态到稳定运行状态的过度过程。在起动的瞬间,由于转子尚未加速,此时n2=0,s=1,旋转磁场以最大的相对速度切割转子导体,转子感应电动势的电流最大,致使定子起动电流I1Q也很大,其值约为额定电流的4~7倍。尽管起动电流很大,但因功率因数甚低,所以起动转矩TQ较小。

过大的起动电流会引起电网电压明显降低,而且还影响接在同一电网的其他用电设备的正常运行,严重时连电动机本身也转不起来。如果是频繁起动,不仅使电动机温度升高,还会产生过大的电磁冲击,影响电动机的寿命。起动转矩小会使电动机起动时间拖长,既影响生产效率又会使电动机温度升高,如果小于负载转矩,电动机就根本不能起动。

根据异步电动机存在着起动电流很大,而起动转矩却较小的问题,必须在起动瞬间限制起动电流,并应尽可能的提高起动转矩,以加快起动过程。

对于容量和结构不同的异步电动机,考虑到性质和大小不同的负载,以及电网的容量,解决起动电流大起动转矩小的问题,要采取不同的起动方式。下面对笼型异步电动机和绕线转子异步电动机常用的几种起动方法进行讨论。

一、笼型异步电动机的起动

(一)直接起动

所谓直接起动,就是利用刀开关或接触器将电动机定子绕组直接接到额定电压的电流上,故又称全压起动。直接起动的优点是起动设备和操作都比较简单,其缺点就是起动电流大、起动转矩小。对于小容量异步电动机,因电动机起动电流较小,且体积小、惯性小、起动快,一般说来,对电网、对电动机本身都不会造成影响。因此,可以直接起动,但必须根据电源的容量来限制直接起动电动机的容量。

在工程实践中,直接起动可按下列公式核定

式中,IQ为电动机的起动电流;IN为电动机的额定电流;PN为电动机的额定功率(kW);PH为电源的总容量(kV·A)。

如果不能满足上式的要求,则必须采取限制起动电流的方法进行起动。

(二)降压起动

对中、大型笼型异步电动机,可采用降压起动方法,以限制起动电流。待电动机起动完毕,再恢复全压工作。但是降压起动的结果,会使起动转矩下降较多,因为TQ与电源电压U1的平方成正比。所以,降压起动只适用于在空载或轻载情况下起动电动机。下面介绍几种常用的降压起动方法。

1.定子电路串接电阻起动

在定子电路中串接电阻起动线路如图3—29所示。起动时,先合上电源隔离开关Q1,将Q2扳向“起动”位置,电动机即串入电阻RQ起动。待转速接近稳定值时,将Q2扳向“运行”位置,RQ被切除,使电动机恢复正常工作情况。由于起动时,起动电流在RQ上产生一定的电压降,使得加在定子绕组的电压降低了,因此限制了起动电流。调节电阻RQ的大小可以将起动电流限制在允许的范围内。采用定子串电阻降压起动时,虽然降低了起动电流,但也使起动转矩大大减小。

图3—29 定子串电阻降压起动线路图

假设定子串电阻起动后,定子端电压由U1降低到U/1时,电动机参数保持不变,则起动电流与定子绕组端电压成正比,于是有U1/U/1=I1Q/I′1Q=Ku

式中,I1Q为直接起动电流;I′1Q为降压后的起动电流;Ku为起动电压降低的倍数,即电压比,Ku>1。

由式(3—37)可知,在电动机参数不变的情况下,起动转矩与定子端电压平方成正比,故有TQ=T′Q=[U1/U/1]²= ,显然起动转矩将大大减小。定子串电阻降压起动,只适用于空载和轻载起动。由于采用电阻降压起动时损耗较大,它一般用于低电压电动机起动中。

,显然起动转矩将大大减小。定子串电阻降压起动,只适用于空载和轻载起动。由于采用电阻降压起动时损耗较大,它一般用于低电压电动机起动中。

2.星/三角降压起动

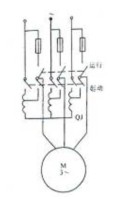

对于正常运行时定子绕组规定是三角形联结的三相异步电动机,起动时可以采用星型联结,使电动机每相所承受的电压降低,因而降低了起动电流,待电动机起动完毕,在接成三角形,故称这种起动方式为星/三角降压起动,其接线原理线路如图3—30所示。

起动时,先将控制开关SA2投向星型位置,将定子绕组接成星型,然后合上电源控制开关SA1。当转速上升后,再将SA2切换到三角形运行的位置上,电动机便接成三角形在全压下正常工作。

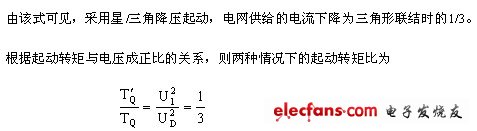

下面分析星/三角起动时的起动电流与起动转矩。由图3—31a可知,如果三角形联结直接起动,则电动机电压为:

以上说明:星-三角起动转矩降低的倍数与电流降低的倍数相同。由于高电压电动机引出六个出线端子有困难,故星/三角起动一般仅用于500V以下的低压电动机,且又限于正常运行时定子绕组作三角联结。常见的额定电压标为380/220V的电动机,其意思是:当电源线电压为380V时用星形联路,线电压为220V时用三角形联结。显然,当电源线电压为380V时,这一类电动机就不能采用星—三角降压起动。星—三角降压起动的优点是起动设备简单,成本低,运行比较可靠,维护方便,所以广为应用。

3.自耦变压器降压起动

自耦降压起动是利用自耦变压器将电网电压降低后再加到电动机定子绕组上,待转速接近稳定值时在将电动机直接接到电网上。原理如图3—32所示。

起动时,将开关扳到“起动”位置,自耦变压器一次侧接电网,二次侧接电动机定子绕组,实现降压起动。当转速接近额定值时,将开关扳向“运行”位,切除自耦变压器,使电动机直接接入电网全压运行。

图3—32 自耦压降起动原理图

为说明采用自耦变压器降压起动对起动电流的限制和对起动转矩的影响,取自耦变压器一相电路分析即可,如图3—33所示。已知自耦变压器的电压比Ku=N1/N2=U1/U2=I′2Q/I′1Q(U1为电网相电压;U2为加到电动机一相定子绕组上的自耦变压器输出电压,I′1Q为电网相自耦变压器一次侧提供的降压起动电流;I´2Q为自耦变压器二次侧提供给电动机的降压起动电流)。

图3—33 自耦变压器一相电路

设直接起动时,电网提供给电动机的电压起动电流为I1Q,加给定子绕组的相电压为U1。则根据起动电流与定子绕组电压成正比的关系,电动机定子绕组降压前后的电流比为:

I′2Q/I1Q=U2/U1=1/Ku (3—39)

上式说明,起动转矩降低的倍数与起动电流降低的倍数相同。

自耦变压器的二次侧上备有几个不同的电压抽头,以供用户选择电压。例如,QJ型有三个抽头,其输出电压分别是电源电压的55%、64%、73%,相应的电压比分别为1.82、1.56、1.37;QJ3型也有三个抽头,分别为40%、60%、80%。Ku=2.5、1.67、1.25。

在电动机容量较大或正常运行时联成星形,并带一定负载起动时,宜采用自耦降压起动,它根据负载的情况,选用合适的变压器抽头,以获得需要的起动电压和起动转矩。此时,起动转矩仍有削弱,但不致降低1/3(与星—三角降压起动相比较)。

自耦变压器的体积大、重量重,价格较高,维修麻烦,且不允许频繁移动。自耦变压器容量的选取,一般等于电动机的容量;每小时内允许连续起动的次数和每次起动的时间,在产品说明书上都有明确的规定,选配时应注意。

(三)深槽式及双笼型异步电动机

从以上对笼型异步电动机的起动分析可见,直接起动时,起动电流太大;降压起动时,虽然减小了起动电流,但起动转矩也随之减小。根据异步电动机转子串电阻的人为机械特性可知,在一定范围内增大转子电阻,可以增大起动转矩,同时可以分析出,转子电阻增大还将减小起动电流,因此,较大的转子电阻可以改善起动性能。但是,电动机正常运行时,希望转子电阻小一些,这样可以减小转子铜损耗,提高电动机的效率。怎样才能使笼型异步电动机在起动时具有较大的转子电阻,而在正常运行时转子电阻又自动减小呢?深槽式和双笼型异步电动机就可实现这一目的。

深槽式异步电动机的转子槽形深而窄,通常槽深与槽宽之比大到10~12或以上。当转子导条中流过电流时,槽漏磁通的分布如图3—34(a)所示。由图可知,与导条底部相交链的漏磁通比槽口部分相交链的漏磁通多得多,因此若将导条看成是由若干个沿槽高划分的小导体并联而成,则越靠近槽底的小导体具有越大的漏电抗,而越接近槽口部分的小导体的漏电抗越小。在电动机起动时,由于转子电流的频率较高,f2 = f1 =50Hz,转子导条的漏电抗较大,因此,各小导体中电流的分配将主要决定于漏电抗,漏电抗越大则电流越小。这样在由气隙主磁通所感应的相同电动势的作用下,导条中靠近槽底处的电流密度将很小,而越靠近槽口则越大,因此沿槽高的电流密度分布如图3—34(b)所示,这种现象称为电流的集肤效应。集肤效应的效果相当于减小导条的高度和截面[图3—34(c)],增大了转子电阻,从而满足了起动的要求。

(a)槽漏磁分布 (b)导条内电流密度分布 (c)导条的有效截面

图3—34 深槽式转子导条中电流的集肤效应

当起动完毕,电动机正常运行时,由于转子电流频率很低,一般为1~3Hz,转子导条的漏电抗比转子电阻小得多,因此前述各小导体中电流的分配将要决定于电阻,由于各小导体电阻相等,导条中的电流将均匀分布,集肤效应基本消失,转子导条电阻恢复(减小)为自身的直流电阻。可见,正常运行时,转子电阻能自动变小,从而满足了减小转子铜损耗,提高电动机效率的要求。

双笼型异步电动机的转子上有两套笼,即上笼和下笼,如图3—35(a)所示。上笼导条截面积较小,并用黄铜或铝青铜等电阻系数较大的材料制成,电阻较大;下笼导条的截面积较大,并用电阻系数较小的紫铜制成,电阻较小。双笼型电动机也常用铸铝转子,如图3—35(b)所示。显然下笼交链的漏磁通要比上笼多得多,因此下笼的漏电抗也比上笼的大得多。

图3—35 双笼型电动机的转子槽型

起动时,转子电流频率较高,转子漏电抗大于电阻,上、下笼的电流分配主要决定于漏电抗,由于下笼的漏电抗比上笼的大得多,电流主要从上笼流过。因此起动时上笼起主要作用,由于它的电阻较大,可以产生较大的起动转矩,限制起动电流,所以常把上笼称为起动笼。

正常运行时,转子电流频率很低,转子漏电抗远比电阻小,上、下笼的电流分配决定于电阻,于是电流大部分从电阻较小的下笼流过,产生正常运行时的电磁转距,所以把下笼成为运行笼。

双笼型异步电动机的机械性曲线可以看成是上、下笼两条特性曲线的合成,改变上、下笼的参数就可以得到不同的机械性曲线,以满足不同的负载要求,这是双笼型异步电动机的一个突出优点。

双笼型异步电动机的起动性能比深槽异步电动机好,但深槽异步电动机结构简单,制造成本较低。它们的共同缺点是转子漏电抗较普通笼型电动机大,因此功率因数和过载能力都比普通笼型异步电动机要低。

二、绕线型转子异步电动机的起动

对于笼型异步电动机,无论采用哪一种降压起动方法来减小起动电流,电动机的起动转矩都随着减小。所以,对某些重载下起动的生产机械(如起重机、带运输机等)不仅要限制起动电流,而且还要求有足够大的起动转矩,在这种情况下就基本上排除了采用笼型转子异步电动机的可能性,而采用起动性能较好的绕线式异步电动机。通常绕线转子异步电动机用转子电路串接电阻或串接频敏变阻器的方法实现起动。

(一)转子电路串接起动电阻器

绕线电阻异步电动机的转子回路串入适当的电阻,既可降低起动电流,又可提高起动转矩,改善电动机的起动性能。其原理如图3—36所示。当异步电动机的转子回路中接入适当的电阻(使R2增大),不仅可以使起动电流减小,而且可以使起动转矩增大。如果使转子回路的总电阻(包括串入电阻)R2与电动机漏感抗X20相等,则起动转矩可达到最大值。

起动时,先将变阻器调到最大位置如图3—37中R´´´Q,然后合上电源开关,转子便转动起来。随着转速的升高,电磁转矩将沿着Tem=f(n)曲线而变化,如图3—35所示。例如起动后转速沿曲线4变化,转速由零升到某值时,切除一段电阻(由R´´´Q减小到R´´Q),此时电动机的转速跳变(由a点到A点),使转矩沿曲线3变化。之后,将串入的电阻逐渐切除,直到全部切除为止,转速上升到正常转速,此时电动机稳定运行于D点(曲线1)。起动完毕后,要用举刷装置把电刷举起,同时把集电环短接。当电动机停止时,应把电刷放下,且将电阻全部接入,为下次再起动作好准备。

图3—36 绕线转子异步电动机的起动 图3—37 绕线转子异步电动机的机械特性曲线

绕线转子异步电动机不仅能在转子回路串入电阻减小起动电流,增大起动转矩,而且还可以在小范围内进行调速,因此,广泛地应用于起动较困难的机械(如起重吊车、卷扬机等)上。但它的结构比笼型异步电动机复杂,造价高,效率也稍低。在起动过程中,当切除电阻时,转矩突然增大,会在机械部件上产生冲击。当电动机容量较大时,转子电流很大,起动设备也将变的庞大,操作和维护工作量大。为了克服这些缺点,目前多采用频敏变阻器作为起动电阻。

(二)绕线转子电动机转子串接频敏变阻器

频敏变阻器是一个三相铁心绕组(三相绕组接成星形),铁心一般做成三柱式,由几片或几十片较厚(30~50mm)的E形钢板或铁板迭装制成,其结构和起动线路如图3—38所示。

电动机起动时,电阻绕组中的三相交流电通过频敏变阻器,在铁心中便产生交变磁通,该磁通在铁心中产生很强的涡流,使铁心发热,产生涡流损耗,频敏变阻器线圈的等效电阻随着频率的增大而增加,由于涡流损耗与频率的平方成正比,当电动机起动时(s=1),转子电流(即频敏变阻器线圈中通过的电

图3—38 频敏电阻器降压起动

a)频敏变阻器的结构示意图;b)起动线路图

流)频率最高(f2=f1),因此频敏变阻器的电阻和感抗最大。起动后,随着转子转速的逐渐升高,转子电流频率(f2=sf1)便逐渐降低,于是频敏变阻器铁心中的涡流损耗及等效电阻也随之减小。实际上频敏电阻器相当于一个电抗器,它的电阻是随交变电流的频率而变化的,故称为频敏变阻器,它正好满足了绕线转子异步电动机起动的要求。

由于频敏变阻器在工作时总存在着一定的阻抗,使得机械特性比固有机械特性软一些,因此,在起动完毕后,可用接触器将频敏变阻器短接,使电动机在固有特性上运行。

频敏变阻器是一种静止的无触点变阻器,它具有结构简单、起动平滑、运行可靠、成本低廉、维护方便等优点。

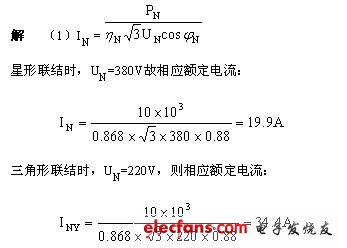

[例1] 现有一台异步电动机铭牌数据如下:PN=10kW,nN=1460r/min,UN=380/220V,星/三角联结,ηN=0.868,cosφ1N=0.88,IQ/IN=6.5,TQ/TN=1.5,试求:(1)额定电流和额定转矩;(2)电源电压为380V时,电动机的接法及直接起动的起动电流和起动转矩;(3)电源电压为220V时,电动机的接法及直接起动的起动电流和起动转矩;(4)要求采用星—三角起动,其起动电流和起动转矩。此时能否带60%和25%PN负载转矩。

不管星形联结还是三角形联结,定子绕组相电压相同(等于其额定相电压),则

TN=9550PN/nN=9550×10/1460N·m

(2)电源电压为380V时,电动机正常运行应为星形联结,直接起动时:

IQΥ=6.5INΥ=6.5×19.9A=129.35A

TQΥ=1.5TN=1.5×65.4N·m=98.1N·m

(3)电源电压为220V时,电动机正常运行应为三角形联结,直接起动时:

IQD=6.5IND=6.5×34.4A=224A

TND=1.5TN=1.5×65.4N·m=98.1N·m

(4)星—三角起动只适用于正常运行为三角形的电动机,故正常运行应在三角形,相应电源电压为220V。起动时为星形联结,定子绕组相电压等于其额定相电压的1/ ,即127V。所以

,即127V。所以

IQΥ=1/3×IQD=1/3×224A=74.6A

TQΥ=1/3×TQD=1/3×98.1N·m=32.7 N·m

60%TN负载下起动时的反抗转矩

T2Q=0.6TN=0.6×65.4N·m=39.2 N·m

T2Q>TQ,故不能移动。

25%TN负载下起动时的反抗转矩 T2Q=0.25TN=0.25×65.4N·m=16.4N·m

T2Q<TQ,故能起动。

通过以上计算可知,采用不同的起动方法时,其起动电流及起动转矩的大小是不同的。如要使电动机带负载起动,必须使起动转矩大于反抗转矩。