连接器是我们电子工程技术人员经常接触的一种部件。它的作用非常单纯:在电路内被阻断处或孤立不通的电路之间,架起沟通的桥梁,从而使电流流通,使电路实现预定的功能。连接器是电子设备中不可缺少的部件,顺着电流流通的通路观察,你总会发现有一个或多个连接器。连接器形式和结构是千变万化的,随着应用对象、频率、功率、应用环境等不同,有各种不同形式的连接器。例如,球场上点灯用的连接器和硬盘驱动器的连接器,以及点燃火箭的连接器是大不相同的。但是无论什么样的连接器,都要保证电流顺畅连续和可靠地流通。 就泛指而言,连接器所接通的不仅仅限于电流,在光电子技术迅猛发展的今天,光纤系统中,传递信号的载体是光,玻璃和塑料代替了普通电路中的导线,但是光信号通路中也使用连接器,它们的作用与电路连接器相同。

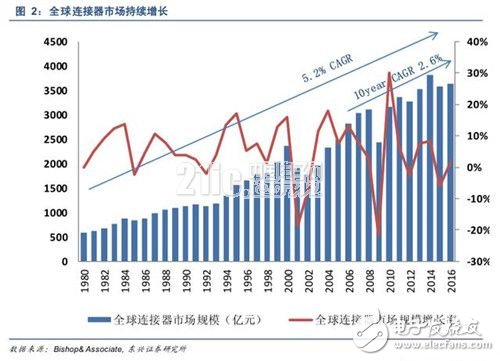

全球连接器市场规模稳步增长,近几年增速放缓

全球连接器市场近 40 年来持续增长,据 Bishop&Associate 数据显示,全球连接器市场从 1980 年的 594 亿元增长到 2016 年的 3643 亿元,复合增长率高达 5.2%,近十年来增速放缓,复合增长率为 2.6%。 虽然 2014 年之后连接器市场出现暂时性下滑,但随之而来的经济复苏与技术升级必将继续带动这一产业向前快速发展。

以手机为例,一般具备简单功能的普通手机对精密连接器的需求量为 3-4 个,而一部具备了支付、拍照、音乐、视频、上网等功能的智能手机对精密连接器的需求则能达到 8 至 12 个,有些手机仅仅 RF 连接器就用 3 个。高性能电子器件带来的单个连接器价值的增加和整机上连接器数量的增加是已成为趋势,这种趋势为连接器市场继续稳步增长提供有力保证。

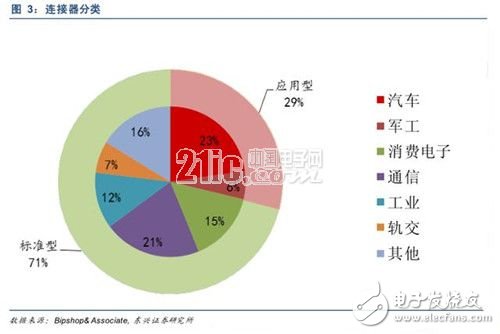

汽车连接器占比第一,应用型连接器是高端发展方向

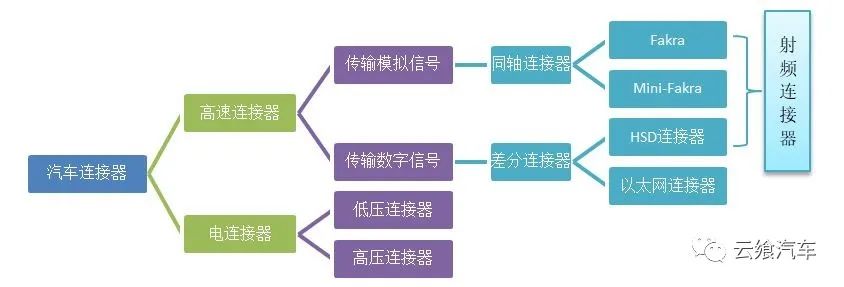

按下游产业分类,连接器主要有汽车、通信、消费电子、军工、工业数类。下游产业的规模增长与技术革新是推动连接器市场增长的主要因素。这些下游产业中,汽车连接器占比最大,占全球连接器市场的 23%;通信紧随其后。并且随着汽车电子化增加,与 4G、5G 网络的布局,汽车与通信连接器仍将有很大发展空间。而在消费电子领域,随着可穿戴设备的发展,VRAR 技术的突破,未来连接器的规模也将相当可观。

根据连接器的技术特点,可以将连接器分为应用型和标准型。其中应用型连接器主要包括汽车连接器和军工连接器。这类连接器基本按需定制,这就要求连接器厂商极强的设计能力,根本不会出现消费电子连接器几个型号生产几年的情况。军工定制的连接器中,都为高端小批量。汽车连接器的生产规模略多于军工,然而对质量与设计的要求并没有降低。对应用型连接器来讲,快速设计,大规模并高质量的生产是其核心竞争力。近些年来,连接器龙头(泰科,安费诺,Molex)纷纷向应用型连接器市场倾斜。大陆的应用型连接器龙头中航光电也于近年跻身于世界前列。

另一类市场上占比极大的是标准型连接器。标准型连接器技术要求不高,设计固定,一个型号连接器通常可以在多个地方使用,并持续多年不变。这类连接器的主要竞争点就在于批量化生产下的成本控制和质量控制。所以标准化连接器厂家主要比拼生产线的产能产量和管理。***鸿海/富士康与大陆的立讯精密就是此类连接器厂商中的佼佼者。

连接器行业特点

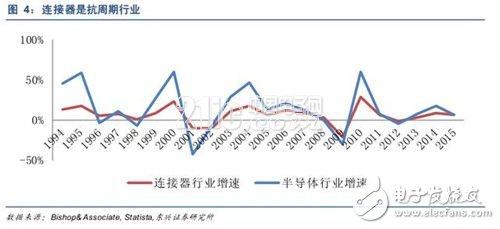

1)与半导体产业相比抗周期性强

连接器的上游产业主要是金属、电镀、塑胶等各类原材料,而下游产业广泛分布于汽车,通信、消费电子、航天军事等领域,服务多行业客户。不同行业的周期性、季节性不尽相同 ,总体而言连接器的市场波动性不大。对比下图中半导体和连接器从1994-2015 年二十年的发展,连接器行业的抗周期性不言自明。即使在 2009 年经济萎缩时,连接器市场的下降幅度仍然小于同期的半导体行业萎缩规模。

2)连接器与下游产业增速同步

连接器是电子元器件之间的连接桥梁,它的技术创新方向,生产制造标准自然也都适应着下游产业的发展。当下游市场提出更精细化的要求,连接器的标准也会提高,当下游市场规模出现变动,其对连接器的需求也会随之增减。可以说连接器市场是下游市场变化趋势的一个投影。

从横向来看,消费电子连接器市场曾经随着消费电子生产市场在日本-***-大陆之间进行转移。华为作为通讯行业巨头成长起来之后,也带动了中航光电通讯连接器上的巨大飞升。

从纵向来看,连接器市场的每一次波动也都是随着下游市场的行情。2001 年网络泡沫破灭,连接器市场随之跳水。2009 年金融危机对电子终端市场造成严重打击,连接器市场也随之萎缩。所以,随着各个下游市场在不同国家之间的差异化发展,连接器厂商的发展也将趋于个性化。

3)技术门槛相对较低,稳定性为王

连接器作为电子元器件,处于供应链价值的底端。以汽车为例,一台汽车上需要300-500 个连接器,然其价值仅为整车价值的百分之一。连接器属于整个供应链中技术门槛较低的一环。相比其他核心元器件,连接器的技术门槛虽然较低,但作为连接各部分电子元件的枢纽,稳定性要求却极高。其原因有二:

首先,连接器一般用于两个电子元器件交叉处,收到的冲击、摩擦会大于其他部分;

其次,连接器在保护核心元件不受外界灰尘、温度、辐射干扰的方面也起着重要的作用。

中国连接器市场投资机会在汽车连接器

最近 20 年我国连接器市场规模飞涨。从数量来看,中国连接器市场的增长主要来自于三部分:汽车连接器,通信连接器与消费电子连接器,而汽车连接器占中国连接器市场的半壁江山。随着下游市场的汽车产能的不断增加,且汽车连接器的国产替代空间巨大,汽车连接器前景广阔,同时汽车连接器毛利率和持续盈利能力优于其他种类的连接器。 我们认为,无论是从发展前景还是盈利能力来看,我国连接器市场投资机会在汽车连接器。

我国连接器市场规模飞涨

全球连接器生产力近 20 年间不断向中国转移,我国连接器市场从 20 年前的近乎于无发展到至今的全球第一大连接器市场,从 1997 年的 24 亿元,发展到 15 年的 1015亿元,市场份额从 97 年的 1%上升到 15 年的 28%。中国连接器市场在将近 20 年间年复合增长率高达 23.07%,远高于 3.97%的全球连接器年复合增长率。

随中国汽车产能突飞猛进,汽车连接器下游市场前景广阔

这主要与近 20 年间中国汽车产量爆发性的增长有关。从 2006 年到 2015 年,我国汽车行业在世界范围内的份额从 10%上升至 42%,2006 年我国传统汽车产量仅为 719万辆,到 2015 年达到了 2450 万辆,15 年间复合增长率达到了 17.3%,远远高于了同期的世界汽车产量 3.05%的复合增长率。与汽车市场发展相一致的,是汽车连接器的市场。每一台汽车上的连接器价值总和约为 2000 元,到 2015 年,我国汽车连接器市场规模已经高达 490 亿。

汽车连接器持续放量能力强,国产可替代空间大

与定制化军工产品不同,汽车连接器持续放量能力优秀。下游汽车生产厂商一旦确定一款车型,此款车型所需的数百个汽车连接器的型号在整个周期都很难改变。因此中国自主品牌车厂的发展会极大的刺激对汽车连接器的持续需求,且稳定的订单帮助汽车连接器厂商降低成本。然而近 20 年间中国汽车连接器市场虽然发展迅速,但是其国产化替代程度进展缓慢,远远被通信连接器与消费连接器的国产化速度甩在后面。中国汽车连接器的市场仍有超过 80%被国外连接器制造商所垄断。

其他种类连接器发展暂时进入平台期

我国通信连接器行业的兴盛归功于华为、中兴的崛起,消费电子连接器的崛起主要受益于过去 20 年间消费电子制造业的产业从***向大陆的转移。从国产化率来看,通信连接器与消费电子连接器基本上已经实现完全的国产化替代。

通信连接器增长点主要在 2G、3G 和 4G 的更新换代,每一次通信技术的提升为通信连接器带来巨大的增量空间,而下一代通信技术 5G 预计最早将于 2020 年开始推向商业化,因此这三年通信连接器恐难有爆发式增长。

我国消费电子连接器的主要下游厂商是智能手机厂商,目前智能手机市场渗透率超90%,难有第二次引爆增长。经过 5 年多的发展,中国智能手机市场规模由 2011年的 1.2 亿部升至 2015 年的 4.341 亿部,但是年增速已经大幅下滑近仅有个位数。从 2015 年开始,国内智能手机市场呈现饱和的趋势,预计 2016 年的市场规模在4.4 亿部左右,较 2015 年大体持平。

汽车连接器毛利率优势明显

汽车连接器的持续盈利能力优于消费电子连接器、军工连接器与通信连接器。我们以河南天海作为汽车连接器的代表,以立讯精密作为消费电子连接器代表,航天电器作为军工连接器代表,而中航光电光模块部分作为通信连接器代表。可以得出,其汽车连接器的毛利率稳定在 30%左右。而其他种类连接器毛利率则徘徊在 15%左右,汽车连接器毛利率优势明显。而且汽车连接器降价大约为 1%,而消费电子降价水平为15%-20%,因此汽车连接器在持续盈利能力上优于消费电子。

汽车连接器国产化的条件有哪些?

下游市场国产化是所有类别连接器国产化的前提

由于连接器行业与下游终端客户联系十分紧密, 只有下游客户国产化之后,才能促进连接器的国产化。以消费电子、通信连接器的国产化之路为例,它们都是在下游终端客户实现了国产替代化后,才实现了连接器的国产化替代。我们通过三个例子(两个成功,一个失败)来证明下游行业国产化对于上游零部件国产化的重要性。

连接器国产化例子一:消费电子产业转移逻辑促使连接器市场的繁荣

七八十年代起,世界制造业中心开始由日本向***转移,鸿海集团抓住机遇,在 1981年成功开发了连接器,正式进入连接器领域,并积极布局全产业链,逐步成为一家成世界著名代工厂。1988 年,***鸿海将当时利润附加值最低的连接器制造剥离出来,在深圳建厂,富士康由此建立。随后,富士康复制了其母公司的发家之路,以连接器起家,之后以精湛的代工技术和良好的企业关系拓展到全产业链的代工,在 2004 年成为了全球第一大 3C 代工厂。

2004 年,出身于富士康的王来春创办了立讯精密的前身立讯有限公司。立讯有限公司专注于连接器的研发、生产和销售,产品主要应用于 3C、汽车和通讯等领域。该公司初期客户均为内销客户,包括联想、同方、方正三大国内电脑品牌厂商,随后开始承接从富士康剥离而出的连接器内地订单。在代工之余,立讯精密重视研发,提升技术,在 2010 年成功 A 股上市,占据了国内消费电子连接器市场上了半壁江山。

连接器生产从***鸿海到深圳富士康再到立讯精密的交接过程,终端市场为王这句话毫不夸张,富士康的连接器订单来自***鸿海这一全球著名 3C 代工厂,它就掌握了3C 市场中最大的一块蛋糕,自然发展的风生水起。其后同样与终端市场上的富士康关系紧密的立讯精密也在短时间内站稳脚跟,蒸蒸日上。因此,想要连接器的国产化替代,还需借助终端市场国产化替代的东风。

连接器国产化例子二:华为助力国产通信连接器的发展

1987 年成立至今,华为从一家生产用户交换机(PBX)的香港公司的销售代理成长为如今全球电信设备领域的佼佼者,发展速度可谓迅猛。而华为能迅速抢占全球通讯市场,除了其优越的技术研发能力之外 ,还因为其巨大的价格优势。为了控制成本,扩大价格优势,华为谋求与国内连接器厂商的合作 。通讯连接器在连接器中属于工业类连接器,有较高的技术要求。 军工出身技术先进的中航光电与华为一拍即合,开始通信 连接器市场的探索。此后,公司民用连接器产品比重逐年上升, 07 年收入占比达到56.19%,超越军用连接器成为公司收入增长的主要来源。2009年金融危机之际,中航光电也靠 3G 通讯连接器的订单发展红火。接下来的 4G 通讯发展机遇中航光电也没有错过,持续增长,成为中兴、华为等主流通讯巨头连接器配套服务的主要提供商,也成长为了非消费电子领域的连接器龙头。

中航光电顺利开拓民用连接器市场的过程中,军工连接器制造积累的技术确实是基石所在。但华为在全世界通讯市场上迅猛发展也是它完成通讯连接器市场布局的有力支持。

连接器国产化反例一:为何***地区的汽车电子业没有发展起来?

***的消费纪电子产业从上世纪 40 年代兴起,受益于国际电子产业转移的大逻辑,以进口元器件组装收音机起家,发展至今已成为世界上不可或缺的电子产品生产基地。迄今为止,***电子产业在笔记本电脑的生产与代工、晶圆代工和 IC 设计、电子产品组装、LCD 面扳、手机芯片系统以及通信、多点触控模块、3D 面板、电子纸、WiMAX和锂电池等行业都占据了绝对优势地位。

然而汽车电子在***的发展却举步维艰,主要是因为***在汽车电子这一领域,始终没有一个成规模的下游汽车 市场。但同样下游市场匮乏的消费电子市场可以带领***腾飞几十年,汽车电子却连短暂辉煌都未曾有过。这又取决于手机笔记本这类消费品与汽车在供应链上的巨大差异。

消费电子品本身的体积较小,质量较轻,零部件则更为小巧,易于远途运输。此外,消费电子的需求大,更新换代快,还有一部分零部件在不同电子品中规格一致。这种零部件的生产一旦实现批量化就会产生巨大的规模效应。 ***厂商正是抓住了这个机会,利用批量化生产带来的高质量和高利润迅速成为全球消费电子的代工厂。

而汽车平均重达 3-4 吨,运输成本和远途损耗十分巨大,因此汽车整车厂的的建立会跟随着汽车消费市场转移。 同样,这些整车厂也会考虑到零件的运送成本,偏好于就地取材,与当地的配件厂合作。即使在整车厂刚刚建立时,当地配件厂尚未发展起来,这种地缘优势也会迅速扶植起一批当地企业。这就是汽车产业的集群效应。美国底特律汽车城的形成就是这种集群效应最直观的体现。纵观全球汽车整车制造商,几乎没有跨国取材,运输零件。

***的人口和地域限制了的汽车消费市场,弱势的汽车消费市场又限制了汽车产业的发展。仅以 2015 年为例,这一年***汽车市场销量为 42.1 万辆, 而中国大陆传统汽车了则达到了 2450 万辆,是***市场的 50 多倍。这种得天独厚的市场优势,为孕育出优秀的汽车连接器提供了坚实的基础。而在汽车产业终端市场上先天不足的***, 拥有再好的代工技术和价格优势都难以在汽车电子产业上形成突破。

在实现下游市场 国产化之后,连接器公司自身需要什么条件能使汽车连接器国产化?

之前我们提到,汽车连接器国产化的首要条件在于下游汽车制造业的国产化,那么在达到下游制造国产化之后,国内连接器公司需要达到什么要求才能使汽车连接器实现国有替代进口呢? 我们可以从汽车连接器在连接器的特殊性来分析这两个条件:

汽车连接器制造商必须有类似军工连接器 制造商的设计能力

汽车连接器的技术要求介于消费电子与军工电子之间,军工连接器的稳定要求极高,一个军工连接器一般要使用数十年之久,并且会在各种严苛的环境中使用,需要考虑到防尘、防水、防辐射、防干扰等方方面面,军工连接器制造商对于技术的投入相当可观。而消费电子连接器的技术需求则相对较低,消费电子本身的更新换代就极快,一个手机的生命周期一般也就 2 年左右,连接器只要能保证其期间内稳定性就可以。而汽车连接器的技术难度介于两者之间,使用时间短于军工,但长于消费电子,使用环境即不如军工严苛,也没有消费电子那么正常。 汽车连 接器的制造商必须有类似军工连接器制造商的设计能力。

汽车连接器制造商必须有类似消费电子连接器制造商的自动化生产条件

消费电子市场容量大,更新换代快,本身对标准化、批量化生产的需求就比较大,而同类消费电子中的一些连接器插件也会保持一致性,所以消费电子连接器同一型号的生产需求极大。为适应消费电子连接器的这一特性,消费电子连接器生产商的供应链管理和自动化程度都十分出众。而与之相对应的军工连接器由于其高端小批量的特点,自动化程度相对较低。而汽车产业连接器介于消费电子连接器的低端大批量与军工连接器的高端小批量之间 。 一般情况下,同 汽车连接器的生产规模 比消费电子少,比军工电子多,所以汽车连接器制造商对自动化的需求没有消费电子高,但远高于军工。汽车连接器的制造商还是需要具有类似消费电子连接器的自动化生产条件的。

我国连接器厂商进军汽车连接器市场的时机已经到来

从汽车连接器的行业属性看来,其发展的历程必会在消费电子连接器与军工电子连接器之后。在 10 年之前,我国整个消费电子的市场都方兴未艾,消费电子连接器厂商自然也无迹可寻。10 年前的军工连接器厂商也并没有经历国企改革,大部分高端技术还在僵化的体制中,难以转入民用。我国整个连接器市场在当时几乎处于真空状态,自然没有一家厂商可以抗衡外商汽车连接器,所以,虽然我国的汽车工业在 2002 年加入世贸组织之后就已经飞速发展,然而汽车连接器这块巨大的蛋糕仍然落入了外商连接器的手中。

而如今,我国消费电子和军工电子连接器领域都已经完成了国产化布局。消费电子连接器厂商的供应链管理和自动化生产已经不逊色于任何一家外商。而立足于军工连接器的多家厂商也经历了国企改革,早已将军用技术转为民用。我相信,这两类国产连接器厂商各自发挥自身优势并积极学习对方优势,双管齐下,共同进军汽车 连接器市场指日可待

新能源汽车连接器弯道超车已成现实

在国家政策大力支持下,新能源汽车近几年发展势头凶猛。根据中汽协数据统计,2016 年我国实现新能源汽车生产 51.7 万辆,同比增长 51.7%;实现销售 50.7 万辆,同比增长 53%。这些新崛起的新能源汽车制造厂商基本为国内厂商,比如比亚迪、奇瑞、江淮、宇通、一汽、二汽,实现下游厂商国产化。

从技术上来说,新能源汽车连接器为高压连接器,其连接器需要更强的高压和更大的电流,而传统汽车连接器为低压连接器,因此新能源汽车的连接器技术比传统汽车连接器要求更高。我国连接器经过多年技术积累,以及在新能源汽车的提前布局,无论是在设计能力还是自动化生产能力,已经满足新能源汽车连接器所要求的技术水平。在下游厂商国产化和技术能力积累足够的两大条件满足的前提下,国内厂商已经占领新能源汽车连接器的制高点,在这个新的领域实现弯道超车,打破外商在传统汽车连接器的垄断地位。

为何说汽车连接器外商垄断格局已经被打破?

中资车厂井喷发展,快速抢占市场

自中国 2002 年加入 WTO 后,我国汽车制造行业迎来井喷式发展,其销售规模、生产数量逐年以几何倍数增加。越来越多的自主品牌开始蓬勃发展,并全面融合进世界汽车工业的体系。2010 年我国汽车产销量跃居世界榜首,真正成为世界最大的汽车市场和汽车制造厂。目前,我国拥有红旗、奇瑞、吉利、比亚迪、中华、夏利、哈飞等多个自主品牌。这些自主品牌的产能产量正逐年稳步上升,根据我们的预计,到2020 年,我国自主品牌汽车的出货量将是合资品牌的两倍,逐渐将合资车厂甩下。汽车终端市场的漂亮翻身仗改善了国产连接器厂商的大环境。国有自主汽车品牌的蓬勃发展,为整车组装零件制造等汽车产业链上的子行业都提供了良好的土壤。

国内汽车连接器厂商逐步打破技术壁垒

汽车电子行业是一个非常注重技术累积的行业。在汽车工业进行技术积累之时,中航光电和永贵电器等连接器龙头企业也在进行着汽车连接器的技术积累,这两家企业连续五年之内在研发/销售的占比远超国际行业龙头泰科和安费诺。中航光电在新能源汽车连接器方面的技术积累早已超过了泰科,安费诺等国际龙头。传统汽车连接器的技术壁垒已经被中国连接器厂商攻破。

例子一:中航光电借其技术优势,成功成为新能源汽车连接器市场的龙头

军工连接器龙头中航光电从 09 年开始进行新能源汽车连接器的布局,直至 12 年有第一份订单,到后来 15 年新能源汽车行业的爆发导致其连接器销售额的激增,整整花了 6 年时间。这六年时间,中航光电运用强大的技术打入了汽车产业链,为汽车连接器国产化替代立下了一个重要的里程碑。

从技术要求来说,新能源汽车的连接器技术比传统汽车连接器要求更高。传统汽车连接器为低压连接器,然而新能源汽车连接器为高压连接器,其连接器需要承受更强的高压和更大的电流。但中航光电、永贵电器等连接器厂商通过自主研发,已经掌握了新能源汽车连接器的技术,并交付使用,投入量产,形成规模。国内做新能源汽车的重要厂商,包括比亚迪、奇瑞、江淮、宇通、一汽、二汽,都成为了他们的客户。中航光电更是成为了新能源汽车领域电连接器的设备供应商和电动汽车行业连接器接口标准的制定者。

消费电子的兴起使国内连接器厂商自动化程度大幅提升

以立讯精密,得润电子、长盈精密为代表的消费电子连接器生产厂商已经实现了自动化生产和供应链管理,并且在积极通过并购的形式寻求汽车连接器市场上的突破。去年 12 月 29 日,得润电子收购了柳州双飞 60%股权。柳州双飞是一家集设计、开发、试验和规划生产于一体的汽车线束生产企业,主要客户包括上汽通用五菱、东风柳汽、北汽福田、柳工机械等国内知名汽车厂商。长盈精密也下设了新能源汽车连接器事业部,并表示汽车电子连接器方面已有产品量产出货。传统汽车连接器厂商的技术优势和消费电子连接器厂商的自动化生产能力。必将给汽车连接器市场带来新的波澜。

电子发烧友App

电子发烧友App

评论