---HDMI CABLE 高频线制作全过程---

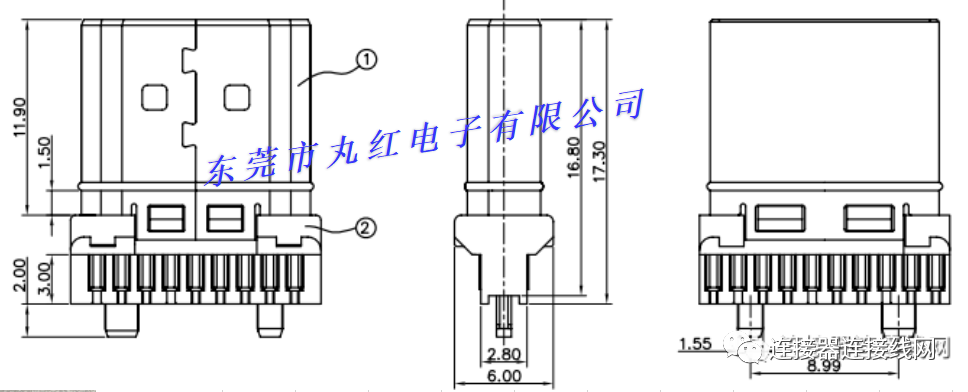

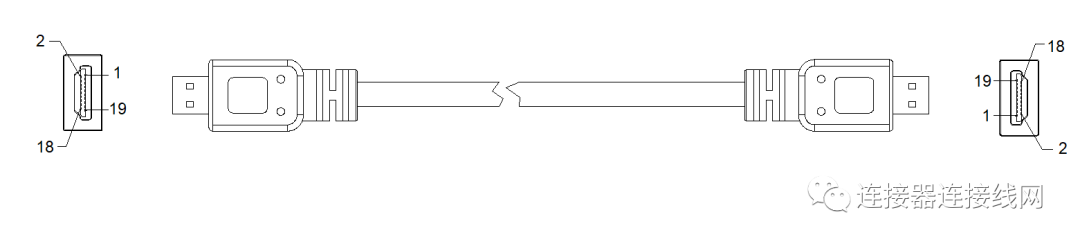

HDMI插头(如下图)

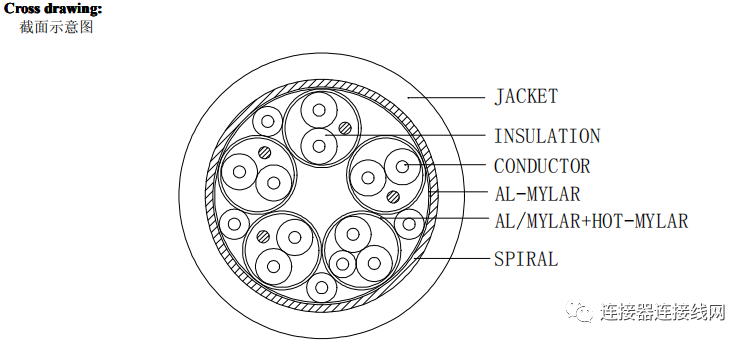

高频线材规格(如下图)

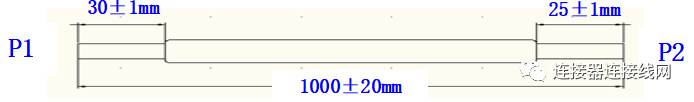

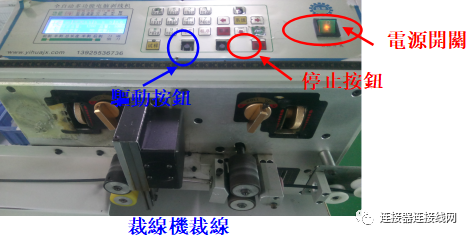

第1步:栽线机裁线

1. 调机员按图纸要求长度,调好自动裁线机.(如下图)

2. 裁线长度:1000±20mm;线材一端剥皮尺寸为:30±1mm 线材一端剥皮尺寸为:25±1mm (如下图)

3.把整卷线才放入放线架上,固定好放线架螺丝,然后把线头穿入裁线机孔位穿到位,把线压紧,按下驱动开关进行作业(如下图)

注意事项:

1. 裁线前应该注意线材规格,芯线排列是否正确;印字是否清晰;外被颜色有无色差,线材不得有凹凸不平,外观不得有破损,染色,刮伤等不良现象.注意裁线长度必须在设定公差範围内.切断面必须平齐,

2.开机时需确认尺寸,确认正确后再开机,

第2步:两端翻编织/包铝箔/挑铝箔

1.将线材两端的编织后翻至线材外被上后翻将用4*25MM包铝箔 (如下图)

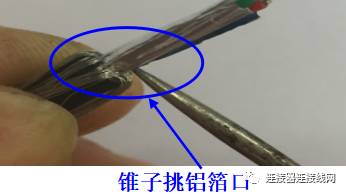

2.用锥子尖将铝箔齐开皮处挑出,不要伤到芯线(如下图)

3.用手撕开铝箔,作业完成,两端同样处理.(如下图)

注意事项:

编两端编织,地线一定要完全后翻于外被上,编织不可散乱,叉出于编织.

挑铝箔时不要挑伤芯线.铝箔,需撕干净.

第3步:修剪编织

1.将线材P2端的编织从铝箔尾部处全部剪干凈.(如下图)

注意事项:

1.编织是否去除干凈.

2.剪编织时不能有伤及线材外被之现象.

第4步:2端激光割铝箔

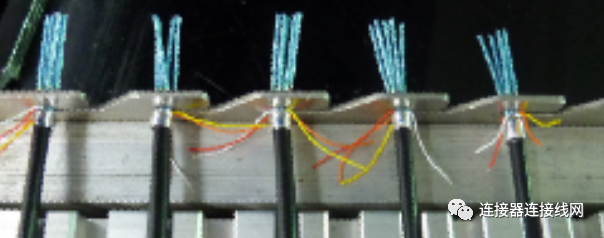

1.先将4根电子线后翻,将5对线放置切割 治具内一字排开,外被口必须紧贴切割治具边缘.(如下图)

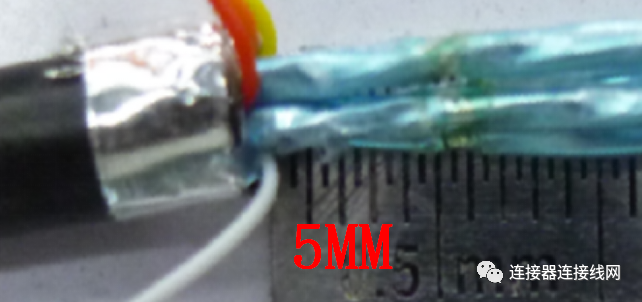

2.将排好的芯线放于激光机下,激光机调整参数如左图1所示,参数调好后按确认復位键.调踩下脚踏开关,切口处保留5MM进行切割.机器调试OK后先取1PCS样品进行试做,确认尺寸无误后方可以作业。(如下图)

3.待机器运行停止后,将割好的线材取下.(如下图)

注意事项:

1.割麦拉尺寸是否在要求公差内

2.割麦拉不可伤芯线

3机器运作过程中,手不可伸入激光头中,避免灼伤

4.排线时一定要将芯线整理平顺.

第5步:手去铝箔麦拉

1.取已割好铝箔用手将对线上下摇摆45°俩次,使铝箔从切口处断开(如下图)

2.将对线的铝箔麦拉上下摇松后拉去(如下图)

3.作业时作业员需要带橡胶手指套(如下图)

注意事项:

1.麦拉是否去干凈

2.去麦拉不可伤芯线

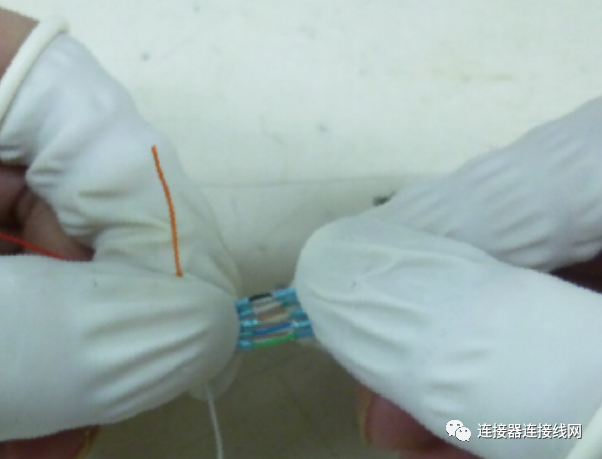

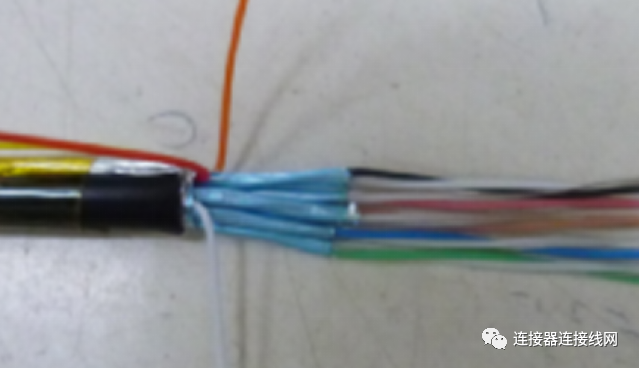

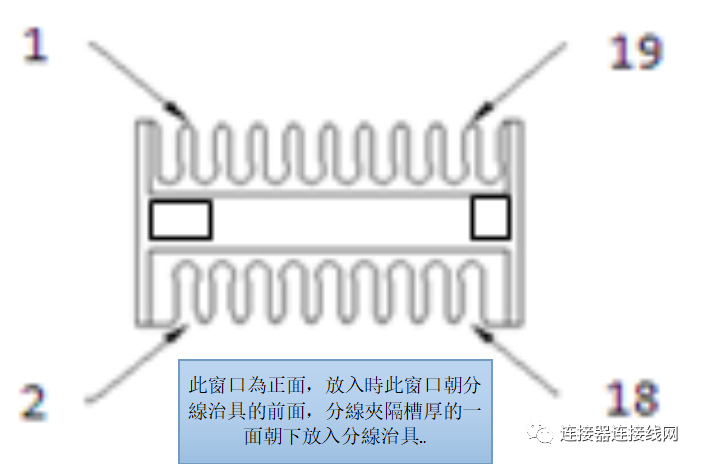

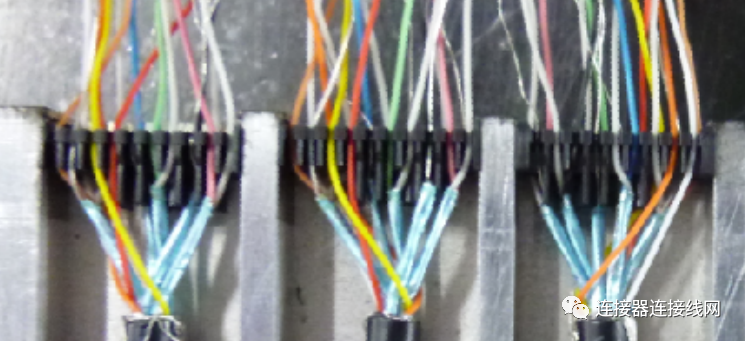

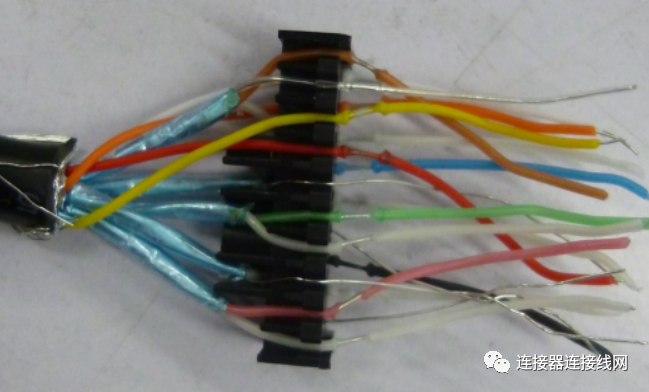

第6步:HDMI 分线

1. 将分线夹放置分线治具上尾夹部份朝左边,由10PIN面朝上,分线条无尾夹格兰一边朝分线治具裡边.分线夹不可以放反。(如下图)

2.将芯线两组:白/红. 黑地. 白/绿. 蓝地 .红 .黄. 棕地. 棕。列一组为 :红地.白/黑. 绿地. 白/蓝. 棕/白. 橙. 白.(如下图)

3.分线时候用尖嘴钳拉线,将芯线依照接线图压入分线夹内.分线时不可以拉断芯线及分线错位。(如下图)

4.压入棕色对线地线时,踩下脚踏开关将芯线压入格兰内,其他地线无需启动压入。(如下图)

注意事项:

1.分线时分线脚位及接点一定要正确.

2.将每PCS芯线均要压入分线条孔径内.

3.分线时先将分线条放于分线治具内,分两边进行分线.

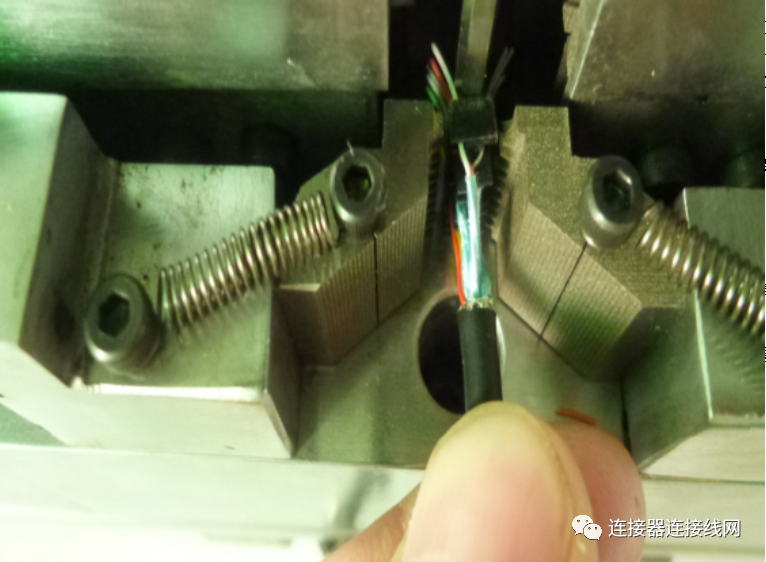

第7步:两端芯线割绝缘皮

1..参照操作说明书,作业前确认尺寸是否正确,机器是否有无异常.,如果要更换尺寸必要专业人员进行调试,员工不可以随意调试机器。(如下图)

2.激光割A TYPE端绝缘先调整激光参数:HDMI A TYPE 端将内参数密度调置爲50.3MM.(如下图)

3.机器调好OK后,必须先试做5PCS首件确认尺寸是否OK,确认OK后方可生产.(如下图)

4.摆放前先将芯线理直,不可有弯曲.线材放于激光专用治具内进行激光割绝缘.(如下图)

注意事项:

1.割绝缘时不可将芯线剥伤,剥断,伤及芯线等现象

2.一定要将芯线固定到位才可进行激光割绝缘.

第8步:芯线比剪

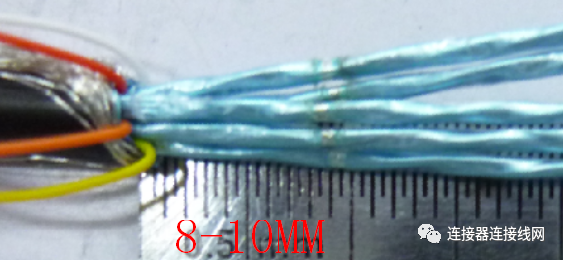

1.将俩端芯线用剪刀修剪到5~10MM.(以方便后续作业)(如下图)

注意事项:

1.修剪芯线时一定要将芯线剪平齐.

第9步:两端切剥芯线/芯线镀锡

1.用专用切剥机将芯线平齐分线条顶端,将芯线绝缘脱掉,保留导体1.5~2.0MM.(如下图)

2.将芯线垂直伸入锡炉中镀锡.铜丝全镀,镀锡时间不能超过2秒,以免烫伤芯线,镀锡泸温度:340±40℃ .镀锡尺寸为︰1.5~2.0MM(如下图)

3.镀锡时芯线需垂直伸进锡炉内进行镀锡.锡条规格:无铅锡条 (如下图)

注意事项:

1.剥芯线前一定要将分好之芯线放于剥皮机内进行剥绝缘.

2.剥好之芯线不可用剥伤,剥断,伤及芯线等现象.

3.镀锡后铜丝是否光滑,均匀,等,不能有锡尖.

4.镀锡是否全镀,尺寸是否符合要求.

5.芯线是否沾有锡渣或烫伤.

6.镀锡时请勿使用镀锡水镀锡。

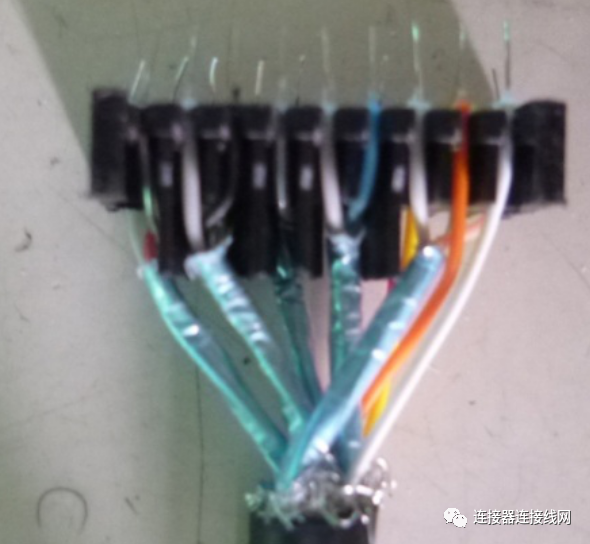

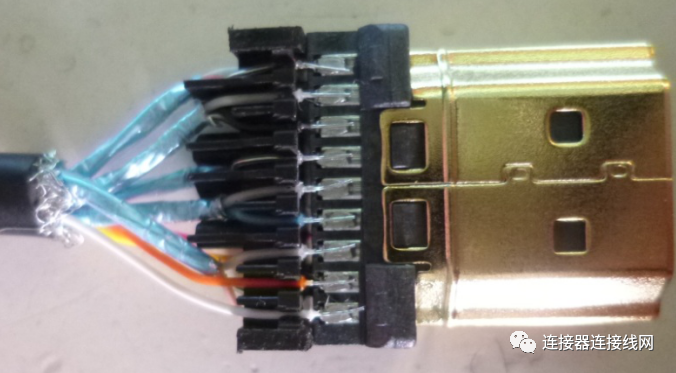

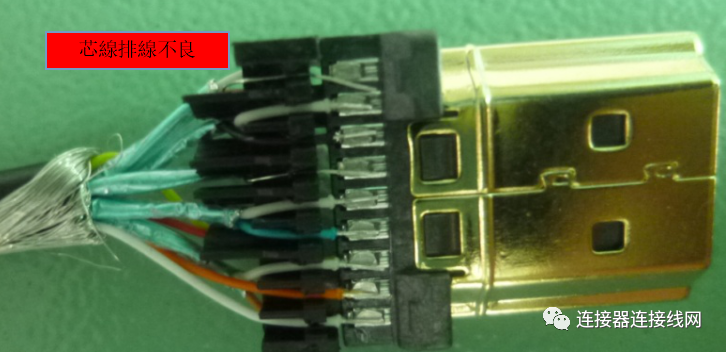

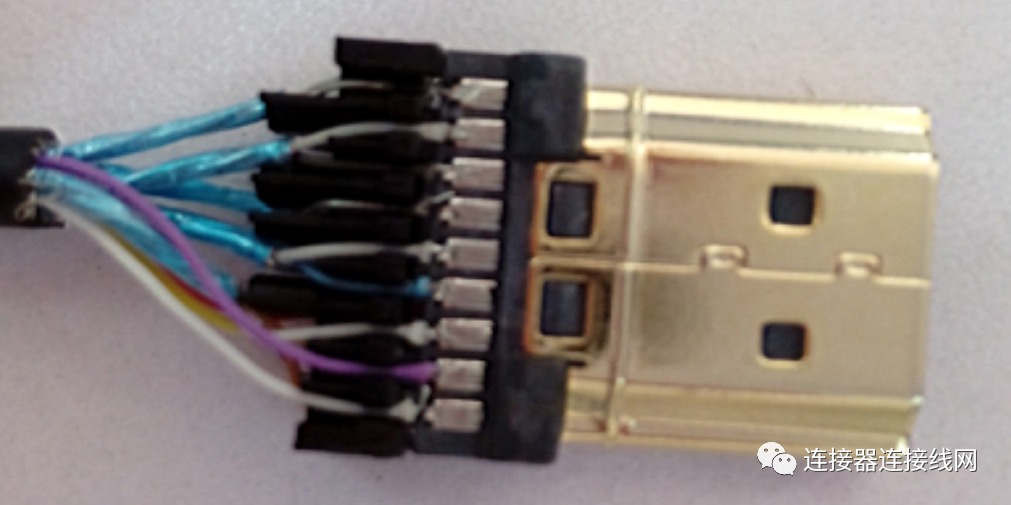

第10步:组装HDMI连接器

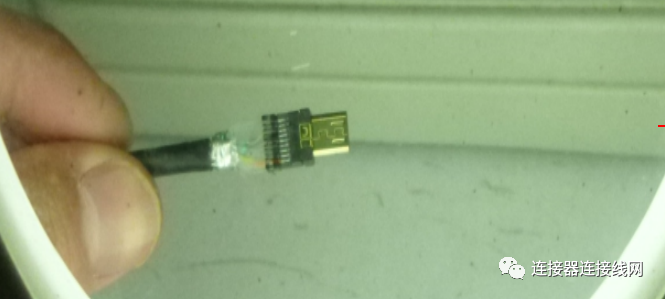

1.取1PCS HDMI A TYPE 连接器再将P1端镀好锡之芯线对正装于插头上.(分线条PIN位与插头PIN位是相符的)(如下图)

2.然后检查芯线是否有都在每个PIN位中间.(如下图)

注意事项:

1.装插头时一定要将芯线导体理整平顺,且接点一定要正确.

2.芯线不可装歪斜,一定要放正于插头PIN针中心处.

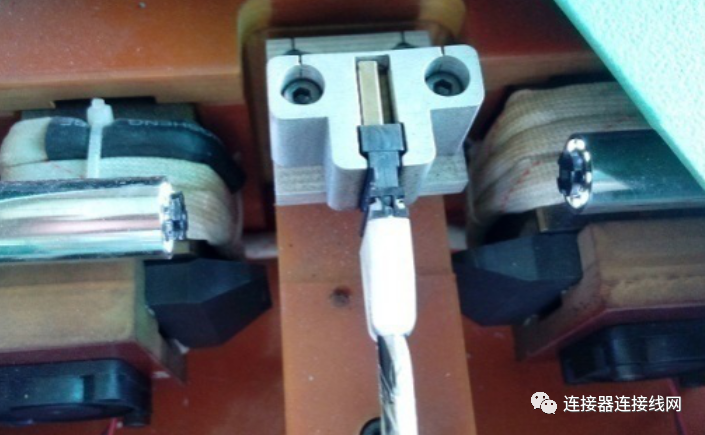

第11步:高频焊接HDMI插头

1.焊接前先将电气关掉.检查焊接治具是否 正确,拿1PCS连接器放入焊接治具,用手推动俩焊磁片置连接器处.看是否有连接器平行.打开电源及气阀开关,将焊接功率调整到3.5-4.5左右,焊接时间调到3S,冷却时间5S.(如下图)

2.将固定好之插头与芯线对正放固定治具上,再进行焊接.焊接前注意查看显示屏上芯线铜丝是否都在PIN位中间.芯线不在PIN位中间将用锥子将芯线挑正。(如下图)

3.按下焊接开关进行焊接,焊接完成后取出连接器检自检,(如下图)

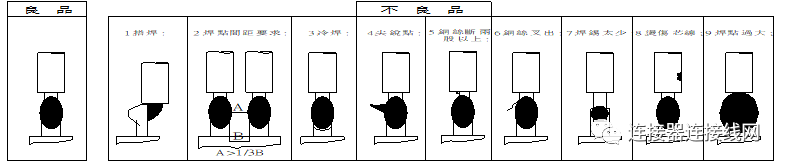

4.自检要求:检查锡点是否有假焊.短路.开路.露焊等不良,(如下图)

注意事项:

1.焊接前一定要检查连接器组装到位。

2.焊接OK后不可有插头烧焦等现象.

3.接好后不可有冷焊,假焊,铜丝分叉,线皮破列等现象.

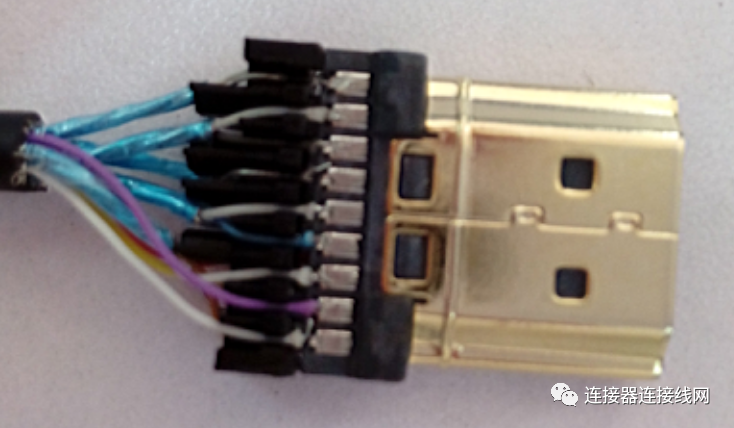

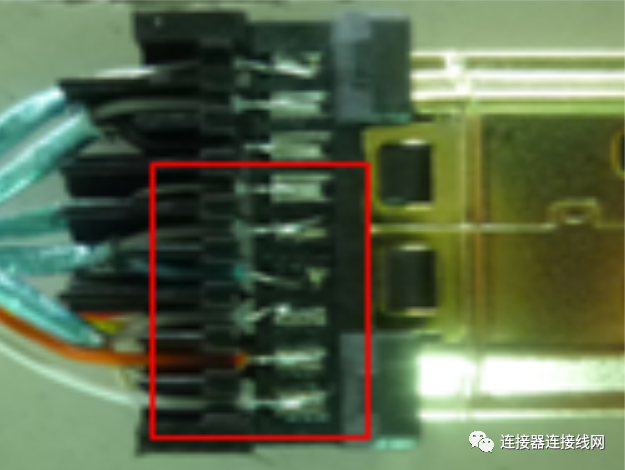

第12步:焊点检查

1.用5倍放大镜下对焊好半成品的焊点进行100%全检.(如下图)

2.检查pin与pin之间有无锡渣,连锡,有无假焊,铜丝上翘,外浮未焊到的现象.(如下图)

注意事项:

1.插头是否符合规格.

2.pin与pin之间有无锡渣,连锡,有无假焊,铜丝上翘,外浮未焊到的现象

第13步:一次测试

1.设定测试参数:

测试电压 : DC500V

绝缘阻抗 : ≥ 10MΩ

导通电阻 : ≤ 3Ω

2.取一条标准样板,与图面核对排位无误后插入测试治具.按"读取"键读取线材连接组资料.确认接点正确后,取下样板线材.(如下图)

3.用不导通及错位不良样板对现测试状态进行 点检,确认是否可识别不良状态.

4.确认无误后插入待测的成品,按"测试"键进行测试.(如下图)

5.100%电气性能测试.(如下图)

注意事项:

1.测试时手不可触到治具插座或转接头的金属裸露部位.

2.测试时,每隔4小时用比对样品对测试机进行点检,并将结果记录于《测试机点检表》内.

3.不良品要与良品严格隔开,且须放在相应的不良品盒中.

4.做完测试后,关闭机台背面电源开关.

5.具体接点及长度参照工程图及样板

第14步:成型HDMI内模

1.参照操作说明书,将模具及各成型条件调整就绪,以备射出, 成型前,应将机台,模具清理干凈,以免产生不良.(如下图)

2.成型前前先将成型条件:(参考)上节温度:135±10℃, 中节温度:130±10℃.下节温度:135±10℃. (如下图)

3.针对成型外观不良,如需维修最多可重工2次,如还是不良品,需砍头重做 .(如下图)

注意事项:

1.须100%作外观全检.

2.不良品与良品分开放置,不良品 置于不良品盒中.

第15步:二次测试

1.设定测试参数:

测试电压 : DC500V

绝缘阻抗 : ≥ 10MΩ

导通电阻 : ≤ 3Ω

2.取一条标准样板,与图面核对排位无误后插入测试治具.按"读取"键读取线材连接组资料.确认接点正确后,取下样板线材.(如下图)

3.用不导通及错位不良样板对现测试状态进行 点检,确认是否可识别不良状态.

4.确认无误后插入待测的成品,按"测试"键进行测试.(如下图)

5.100%电气性能测试.(如下图)

注意事项:

1.测试时手不可触到治具插座或转接头的金属裸露部位.

2.测试时,每隔4小时用比对样品对测试机进行点检,并将结果记录于《测试机点检表》内.

3.不良品要与良品严格隔开,且须放在相应的不良品盒中.

4.做完测试后,关闭机台背面电源开关.

5.具体接点及长度参照工程图及样板

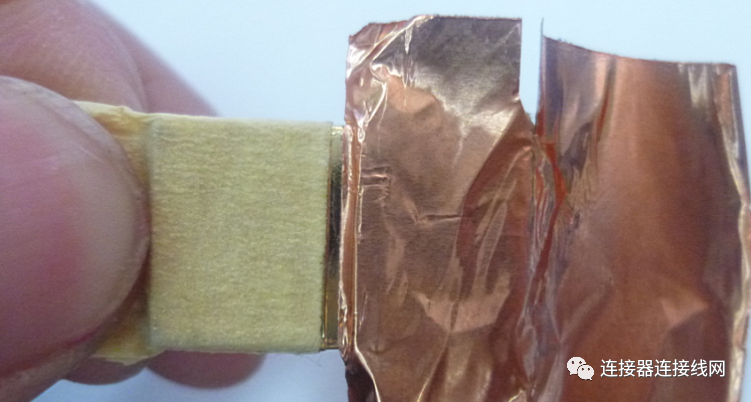

第16步:俩端包铜箔

1.取1PCS已包好美纹纸之半成品,作业方法依包铜箔流程图.(如下图)

2.用规格为:30*32mm 1PCS. 30*20MM,(如下图)

3.:铜箔须贴紧. 尾部需全部包住.不能有缝隙,(如下图)

4.HDMI D TYPE端铜箔(铜箔规格:8*30MM),(如下图)

注意事项:

1.所用铜箔的规格是否正确.

2.铜箔有无包紧.

3.铜箔所包位置是否正确.

第17步:环焊铜箔

1.依下图所示将包好的铜箔的插头用1.2mm的免洗焊锡丝将编织与铜箔加焊.(如下图)

2. 用220V/60W的烙铁焊接.温度为410℃-450℃焊接时间每次不得超过5S.(如下图)

3.焊接时必须将两侧铜箔结合处进行焊接.(如下图)

注意事项:

1.环焊时注意锡丝的是否用错。

2.焊接时间不能过长。

3.铜箔结合处必须用锡焊接。

第18步:两端成型外模

1.成型前先将PVC料倒于烘料机中烘料(烘料时间参照烘料机烘料标准),后方可作业 .(如下图)

2.参照操作说明书,将模具及各成型条件调整就绪,以备射出, 成型外模前,应将机台,模具清理干凈,以免产生外模不良.(如下图)

3.成型条件:(参考)上节温度:160±10℃, 中节温度:170±10℃.下节温度:180±10℃. 一压:50±10kg/c㎡, 二压:30±10kg/c㎡ .(如下图)

4.成型中为控制外观不良,每成型20模打一次脱模剂 ,脱模剂一次不能喷太多,距离模穴150mm处喷洒1次(如下图)

注意事项:

1.须100%作外观全检.

2.外模成型不可有缩水,插头碰伤等不良.

第19步:叁次测试

1.设定测试参数:

测试电压 : DC500V

绝缘阻抗 : ≥ 10MΩ

导通电阻 : ≤ 3Ω

2.取一条标准样板,与图面核对排位无误后插入测试治具.按"读取"键读取线材连接组资料.确认接点正确后,取下样板线材.(如下图)

3.用不导通及错位不良样板对现测试状态进行 点检,确认是否可识别不良状态.

4.确认无误后插入待测的成品,按"测试"键进行测试.(如下图)

5.100%电气性能测试.(如下图)

注意事项:

1.测试时手不可触到治具插座或转接头的金属裸露部位.

2.测试时,每隔4小时用比对样品对测试机进行点检,并将结果记录于《测试机点检表》内.

3.不良品要与良品严格隔开,且须放在相应的不良品盒中.

4.做完测试后,关闭机台背面电源开关.

5.具体接点及长度参照工程图及样板

第20步:外观全检/包装

1.对照图面,检查各部分尺寸符合图纸要求.用钢尺抽查测量长度。

2.检查两端插头是否有变形, 生銹, 划伤,等不良,

3.检查成型部分是否有缺胶.变形.缩水.冲胶.压线.等不良.

4.检查电线是否有脏汚,是否有刮伤.

5.将工作台面清洁干净,把待包装的成品放在工作台上.

6.把纸箱折页折下,用封箱胶纸封贴好箱口,在纸箱上贴上标签,搬到栈板上摆放整齐.

注意事项:

1.须100%作外观全检.

2.外模成型不可有缩水,插头碰伤等不良.

编辑:黄飞

电子发烧友App

电子发烧友App

评论