CPU——中央处理器,世界上单位体积集成度最大的集成电路核心,也是唯一无法山寨的物品。CPU的制造过程代表了当今世界科技发展的最高水平。

处理器的制造过程可以大致分为选取原料沙子(石英)、提纯成硅锭、晶圆、光刻、蚀刻、离子注入、金属沉积、金属层、互连、晶圆测试与切割、核心封装、等级测试、包装上市等基本步骤。

硅熔炼成硅锭:通过多步净化得到可用于半导体制造质量的硅,学名电子级硅(EGS),平均每一百万个硅原子中最多只有一个杂质原子。

单晶硅锭呈圆柱形,重约100千克,硅纯度达99.9999%。然后将硅锭横向切割成圆形的单个硅片——晶圆(Wafer)。切割出的晶圆经过抛光后变得几乎完美无瑕。

对晶圆进行光刻胶(Photo Resist),在晶圆旋转过程中浇上蓝色的的光刻胶液体,晶圆旋转可以让光刻胶铺的非常薄、平。

光刻胶层随后透过掩模(Mask)被曝光在紫外线(UV)之下,变得可溶,期间发生的化学反应类似按下机械相机快门那一刻胶片的变化。掩模上印着预先设计好的电路图案,紫外线透过它照在光刻胶层上,就会形成微处理器的每一层电路图案。

一块晶圆上可以切割出数百个处理器,不过从这里开始把视野缩小到其中一个上,展示如何制作晶体管等部件。晶体管相当于开关,控制着电流的方向。晶体管及其微小,一个针头上就能放下大约3000万个。

溶解光刻胶:光刻过程中曝光在紫外线下的光刻胶被溶解掉,清除后留下的图案和掩模上的一致。然后光刻,并洗掉曝光的部分。

离子注入:在真空系统中,用经过加速,并掺杂原子的离子照射固体材料,从而在被注入的区域形成特殊的注入层,并改变这些区域的硅的导电性。经过电场加速后,注入的离子流的速度可以超过30万千米每小时。

离子注入完成后,光刻胶也被清除,而注入区域(绿色部分)也已注入了不同的原子。这时候的绿色和之前已经有所不同。

至此,晶体管的制造已经基本完成。然后在绝缘层(红色部分)上蚀刻出三个孔洞,并填充上铜,以便和其它晶体管互连。

电镀铜层:在晶圆上电镀一层硫酸铜,将铜离子沉淀到晶体管上。电镀完成后,沉积在晶圆表面的铜离子形成一个薄薄的铜层。

抛光:将多余的铜抛光掉,也就是磨光晶圆表面。

磨光后的晶圆表面下显露出金属层,铜离子金属层属于晶体管级别,大约500纳米。金属层在不同晶体管之间形成复合互连金属层,尽管芯片表面看起来异常平滑,但事实上包含20多层复杂的电路,形如未来世界的多层高速公路系统。

进行晶圆测试:使用参考电路图案和每一块芯片进行功能性测试,然后丢弃瑕疵内核。

将晶圆切割成块,尺寸300毫米/12英寸,每一块就是一个处理器的内核(Die)。

图为Core i7的核心。

封装CPU:将衬底(基片针脚)、内核、散热片堆叠在一起,就形成了我们看到的处理器的样子。封装级别,20毫米/1英寸。

最后一次等级测试:可以鉴别出每一颗处理器的关键特性,比如最高频率、功耗、发热量等,并决定处理器的等级。

制造、测试完毕的处理器包装好后进入市场。

-

处理器

+关注

关注

68文章

19286浏览量

229811 -

cpu

+关注

关注

68文章

10863浏览量

211746 -

晶体管

+关注

关注

77文章

9692浏览量

138178

发布评论请先 登录

相关推荐

【「大话芯片制造」阅读体验】+内容概述,适读人群

天合光能获“全过程功率测量控制评估认证”证书

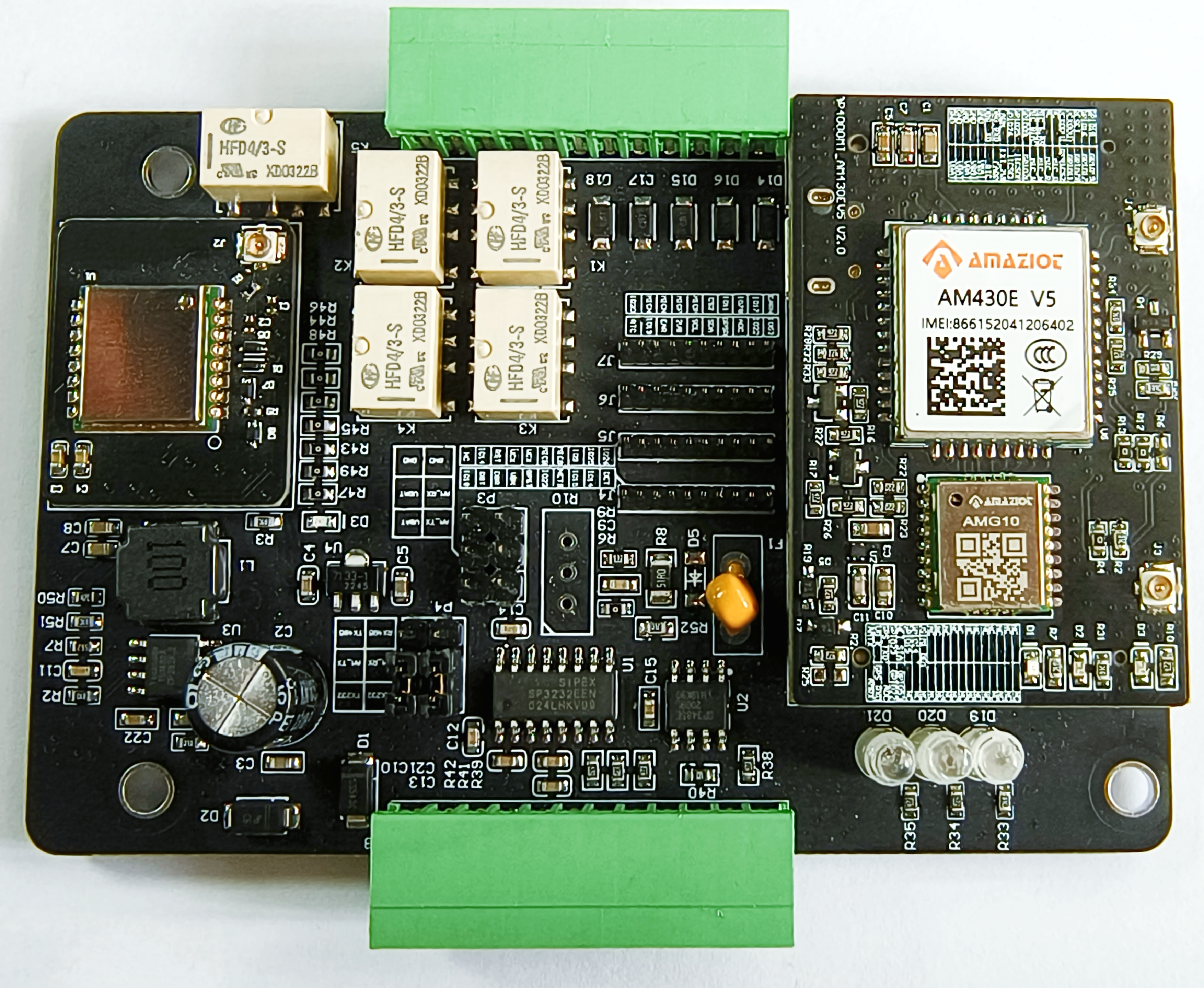

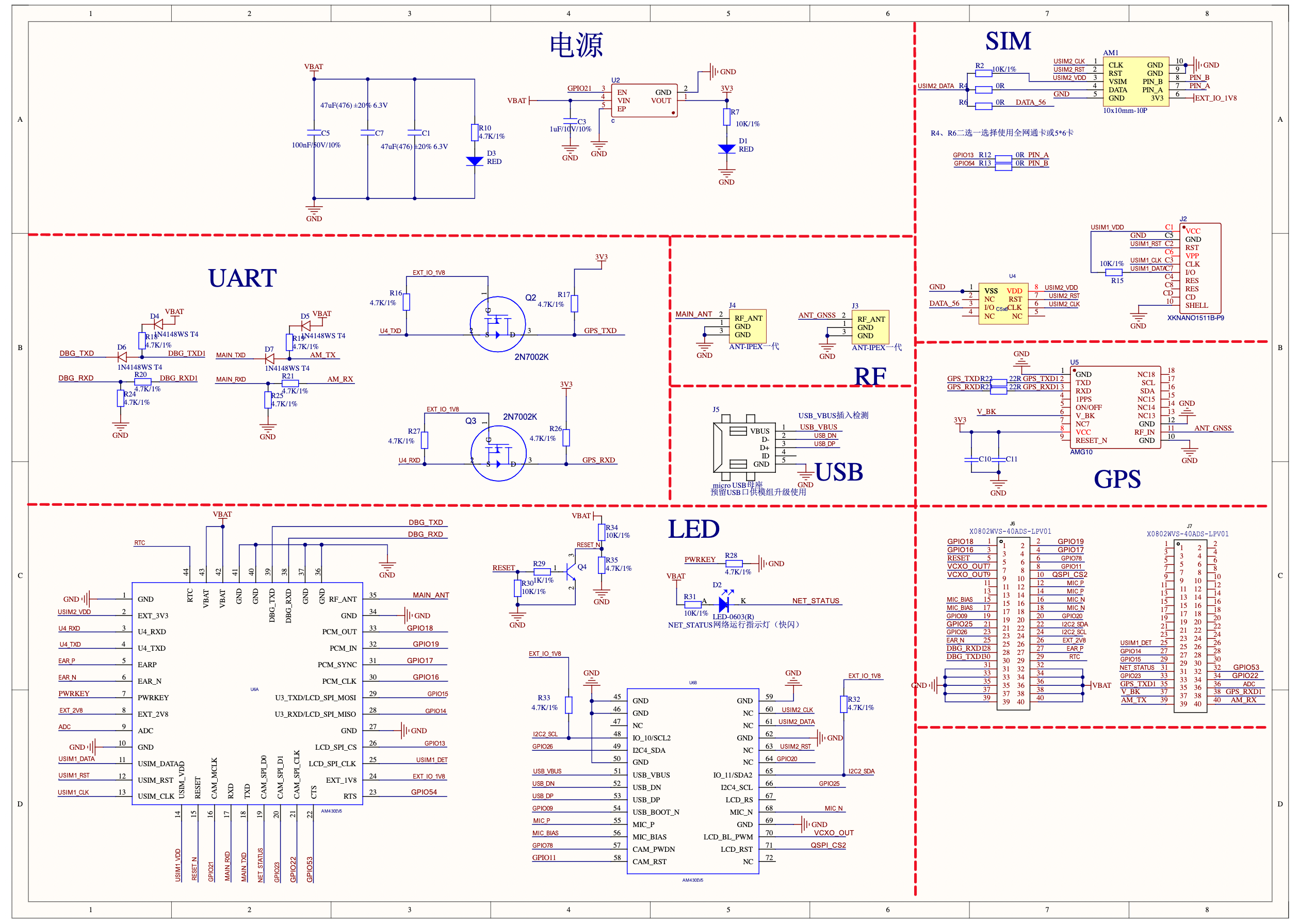

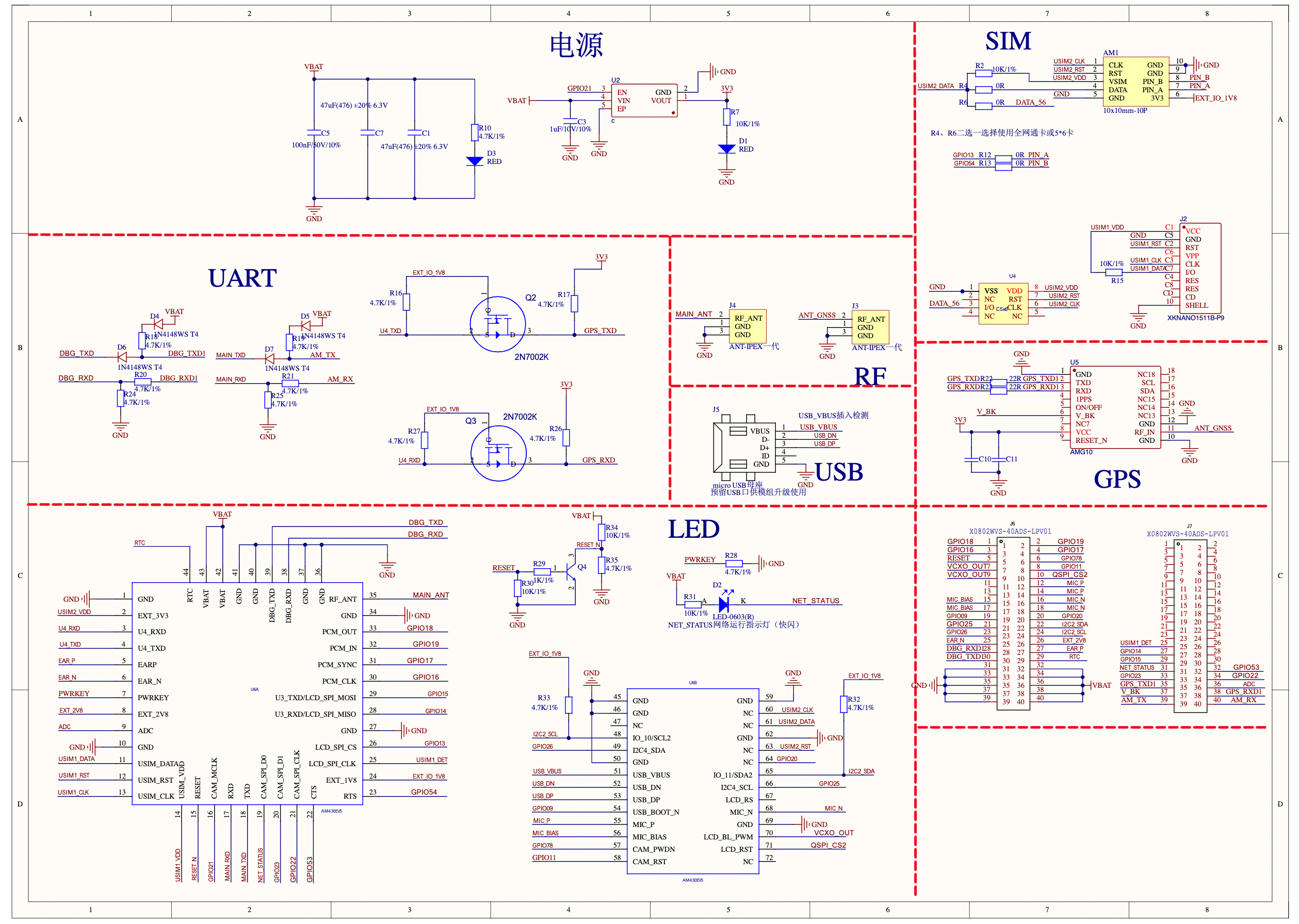

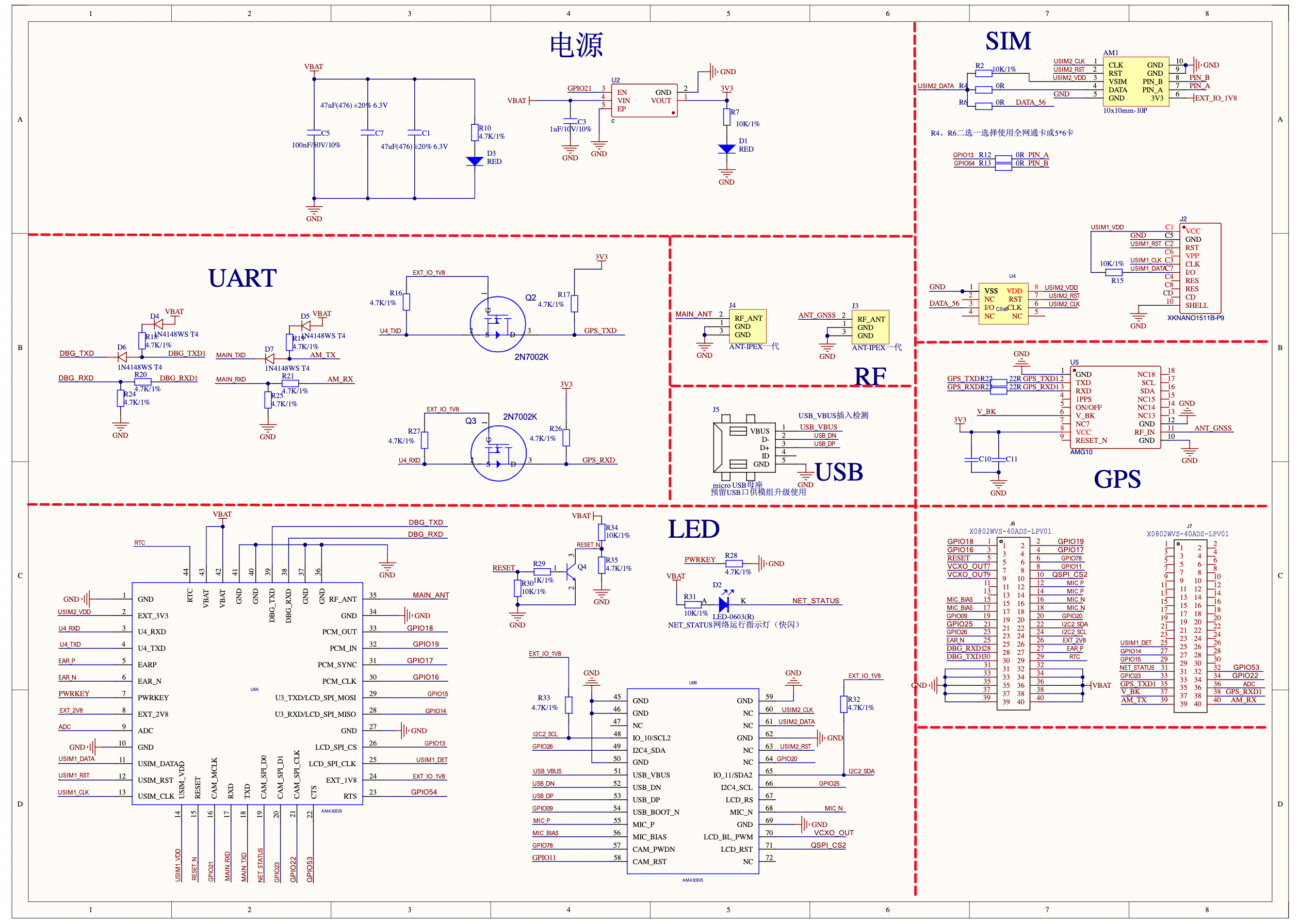

红豆Cat 1开源 项目四: 从0-1设计一款TCP版本DTU产品的软硬件全过程

红豆Cat 1开源 项目三: 从0-1设计一款HTTP版本RTU 支持GNSS 产品的软硬件全过程

红豆Cat 1开源 项目二: 从0-1设计一款MQTT版本DTU 支持GNSS 产品的软硬件全过程

红豆Cat 1开源 项目一: 从0-1设计一款TCP版本RTU 支持Modbus+GNSS 产品的软硬件全过程

解读PyTorch模型训练过程

精准到毫米:H9激光切管机铝材切割与打孔全过程解析

物联网与医疗废物处置全过程电子信息化跟踪管理系统研究

永磁同步电机全速域矢量控制的全过程介绍

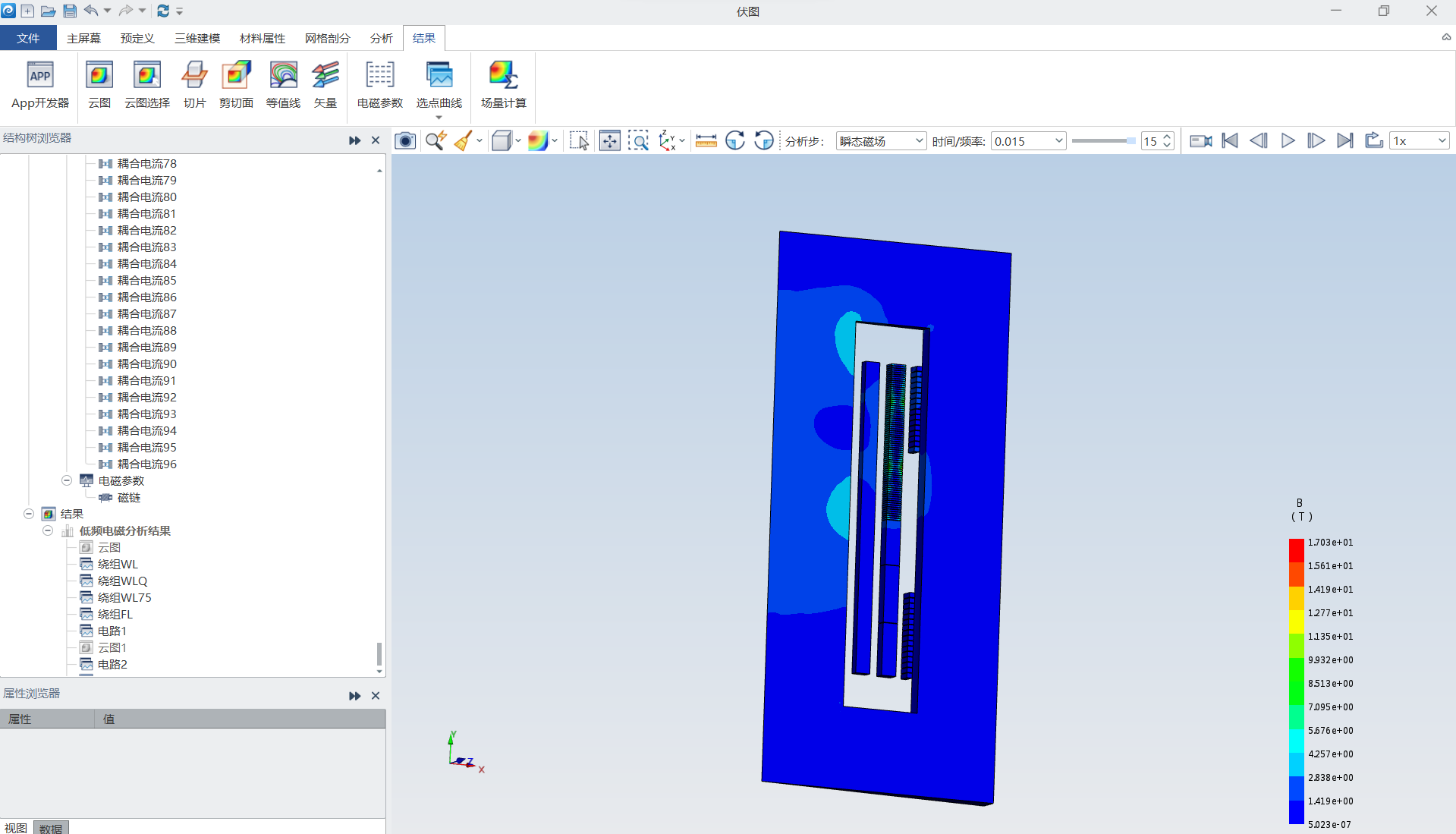

重塑新一代工业软件体系 助力制造业数字化转型提速——云道智造产品“伏图”上架华为云云商店

简要概述CPU制造全过程

简要概述CPU制造全过程

评论