1面板电压过高

设计思考:组串电池板数量未考虑逆变器允许输入电压范围,或存在串并连接失误

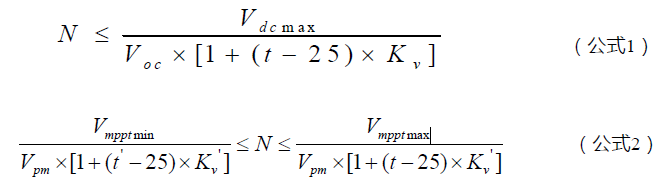

系统设计注意要点:《光伏发电站设计规范(GB 50797-2012)》,提出如下公式:

Vdcmax为逆变器输入最大直流电压

Vmpptmin为逆变器最小工作电压

Vmpptmax为逆变器最大工作电压

其要求考虑温度系数的组串开路电压小于逆变器最大输入电压;

考虑温度系数的组串MPPT电压要在逆变器MPPT跟踪范围之内。

以265W的组件为例:

开路电压Voc=38.6V,

最佳工作电压Vmp=31.4V,

短路电流Isc=9.03A,

最佳工作电流Imp=8.44A,

开路电压的温度系数-0.31%/℃。

苏州环境的温度极端高温=40.1℃,极端低温=-8.3℃。

得出结论:考虑温度系统影响下

极端低温Voc=42.58V,

极端低温Vmp=34.64V,

极端高温Vmp=27.02V。

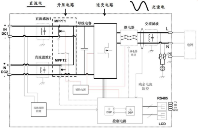

逆变器相关技术参数如下:

由“公式1”、“公式2”得出:

组件串联的个数应在10-23块之间。

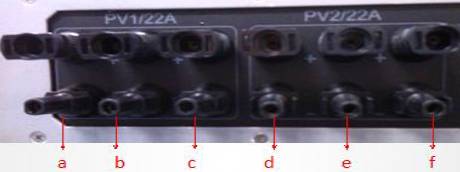

2单路MPPT,接两串组件

设计思考:规格、数量不一致

系统设计注意要点:单路MPPT下接的每串组件,要保证接入的组件数量一致。

即:PV1中的a=b=c,PV2中的d=e=f。

3功率因素过低

设计思考:

1配电网中,无功补偿装置可用容量较小;

2没有安装光伏系统之前,配电网的功率因数在临界状态,“其他感性负载”和“照明等阻性负载”决定了配电网功率因数;当安装光伏系统后,由于光伏系统的功率因数接近1,即输出功率基本为有功功率,照明等阻性负载直接从光伏系统取得功率,而“其他感性负载”的无功功率还是来自电网,因此导致配电网功率因数降低;

3无功补偿装置的检测点选择错误,现场的无功补偿装置只能补偿“空压机等感性负载”,而不能补偿配电网中的“其他感性负载”,导致并网点的功率因数降低。

系统设计注意要点:

1检查无功补偿装置的容量,确保开关设备工作正常,电容器没有损坏;

检查无功补偿装置测量线圈位置在光伏系统,负载,补偿电容柜并联点的母线上;

2对于由于谐波过大造成电容投切不正常的项目,需要和无功补偿柜厂家沟通后,再进行阀值的重置,对于没有安装电抗的补偿柜,在谐波较大的环境中,电容存在被损坏的风险;

根据项目案例说明的功率因素下降的原因和处理办法,请见传送门-《春节期间,工商业分布式业主及运维人员要注意》。

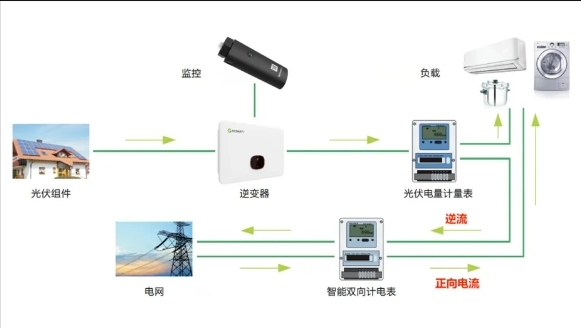

4监控调试困难

设计思考:设计之初,未仔细斟酌合适的监控方式

系统设计注意要点:

在项目现场,要根据自身的需求来确定合适的监控。

家用的别墅项目、住宅项目可以选择WIFI的监控方式。

大型的工商业屋顶可以选择RS485的监控方式等。

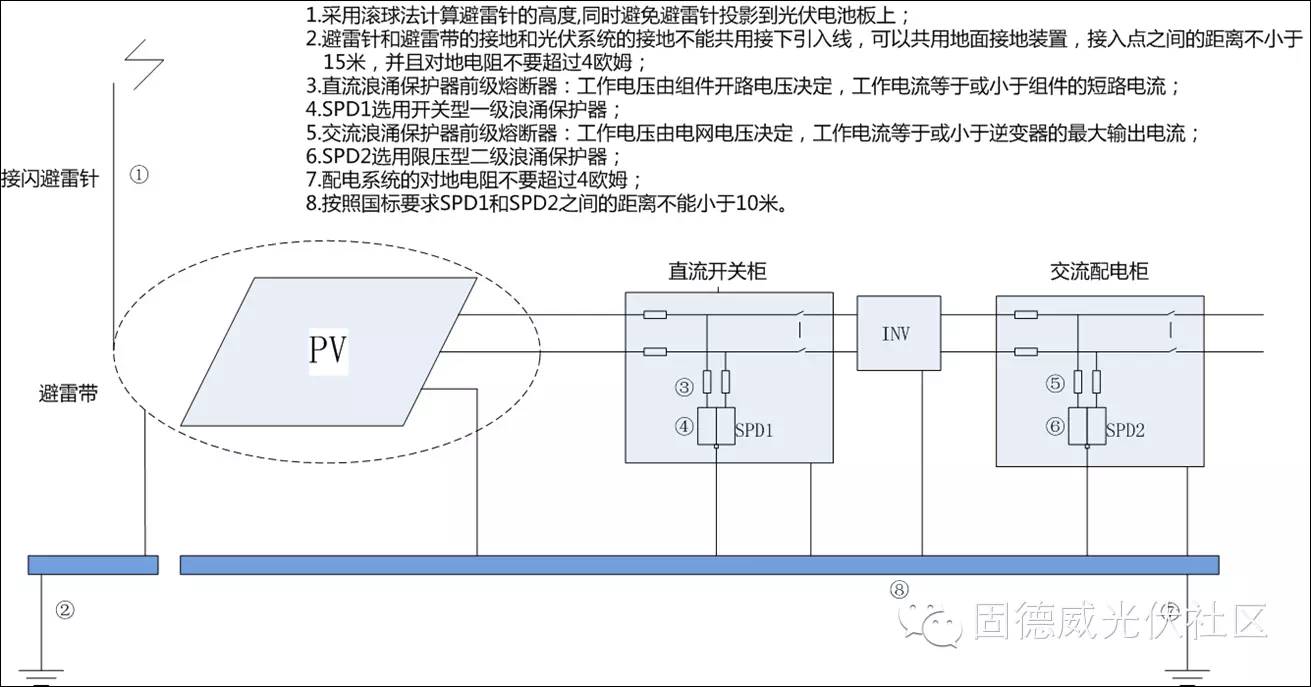

5雷击导致逆变器损坏

设计思考:防雷设计不合格

系统设计注意要点:根据GB_50057-2010建筑物防雷设计规范,光伏系统的对地电阻不能超过4欧姆。建议避雷针和避雷带的接地不要共用引下线,可以共用地面的基地装置,接入点之间的距离不小于15m。光伏防雷设计注意事项图请见下图:

具体的防雷接地设计细节请见传送门-《光伏系统常见问题-接地那些事儿》。

总结

逆变器是光伏系统的关键先生,其售后遇到的很多问题,都对光伏系统的前期设计优化具有很好的指导意义。

关注上述问题,并将其在系统设计前期进行优化,将使您在光伏系统的运行周期内更稳定的运行,并获得更多的发电量、更好的收益。

诚然,本文的列举可能并不全面,光伏系统的优化设计本身就是一个长期积累的过程,小固在此也诚邀朋友们在文末评论区帮小固补充,让更多的光伏人受益。

-

逆变器

+关注

关注

283文章

4714浏览量

206652 -

输出功率

+关注

关注

0文章

102浏览量

14565 -

光伏系统

+关注

关注

5文章

277浏览量

23625

发布评论请先 登录

相关推荐

逆变器常见问题Q&A

分析逆变器售后的光伏系统常见问题介绍和解决

分析逆变器售后的光伏系统常见问题介绍和解决

评论