IGBT是由BJT(双极型三极管)和MOS(绝缘栅型场效应管)组成的复合全控型电压驱动式功率半导体器件。作为目前功率电子器件技术最先进的产品,IGBT已全面取代了传统的Power MOSFET,广泛应用于电力电子行业,是电力电子行业的“CPU”。 目前,国外IGBT技术与产品不断更新换代,中国仍不具备大批量自主生产IGBT的能力。在实施《中国制造2025》国家战略的过程中,明确表示国产IGBT将担当重任。国产IGBT厂商如何发力突破瓶颈?正在崛起的新能源市场是不是新的契机?《华强电子》邀请华虹宏力集成一部研发总监杨继业一起探讨中国IGBT发展之道。

华虹宏力集成一部研发总监杨继业

国产IGBT萌芽 新能源汽车是“优渥土壤”

IGBT是能源转换与传输的核心器件,采用IGBT进行功率变换,能够提高用电效率和质量,具有高效节能和绿色环保的特点。目前,传统IGBT市场已经被欧美、日本国际巨头占据,而新能源汽车的出现,对国产IGBT的崛起具有特殊的意义。

有数据显示,2016年全球电动车销量达到200万辆,共消耗了大约9亿美元的IGBT管,平均每辆车大约消耗450美元,是电动车里除电池外最昂贵的部件。其中,混合动力和PHEV大约77万辆,每辆车需要大约300美元的IGBT,纯电动车大约123万辆,平均每辆车使用540美元的IGBT,而大功率的纯电公交车用的IGBT可能超过1000美元。

杨继业认为,新能源汽车既是节能环保的迫切需求,也是我国汽车产业转型升级的一个突破口。IGBT作为新能源汽车动力、电源系统中的核心器件,将随之迎来绝佳的发展机遇。第三方调研机构数据显示,纯电动汽车(EV)半导体元器件用量达到673美元,相较传统汽车半导体用量的297美元增加了127%,其中大部分新增用量是功率器件。

据杨继业介绍,在发布的《节能与新能源汽车产业发展规划》中提出,至2020年,我国纯电动汽车和插电式混合动力汽车年生产能力将达200万辆,等效为8英寸IGBT晶圆年需求100万片。受惠于新能源汽车及其配套设施发展,预计到2020年,中国IGBT销售额将达近200亿元。可见,新能源汽车带给国产IGBT的发展机遇不言而喻。不过,目前国产IGBT产业链的搭建还不够完善,与国际巨头的技术差距仍较大。

杨继业告诉记者,我国功率半导体与国外IDM厂商相比在设备投入上还有待加强,在器件设计、工艺技术方面仍有差距,供应链也不够完善。究其原因,一是作为后进者,国内IGBT缺乏时间考验来建立品牌效应;二是IGBT国产化的进程开始得相对较晚,而且当时,市场应用前景还不太明朗,终端应用方案商对于推动IGBT技术国产化的意愿并不强,一直以来就只有少数几家国外老牌的专业IGBT厂商占据着这一市场。从制造水平来看,华虹宏力场截止型IGBT(Field Stop,FS IGBT)技术参数可比肩国际领先企业,但想要全面提升国产IGBT实力,还需要上下游产业链企业的全面参与和共同努力。

中高压IGBT小有突破 国产化替代初步开启

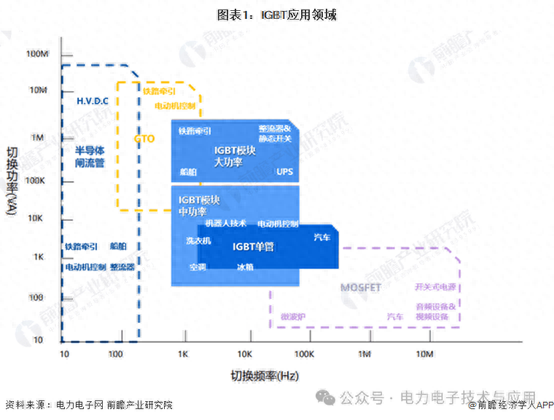

业界人士均晓,IGBT的应用领域非常广泛,按照电压规格大致分为三个级别,一是600V以下,如数码相机、汽车点火器等;二是600V到1700V,如白色家电、新能源汽车、太阳能逆变器等;三是1700V-6500V或以上,用于智能电网、轨道交通、风力发电等。目前,我国在不同的级别均有一些突破,国产化替代逐步开启。

目前国内有中车时代电气、比亚迪、华虹宏力、士兰微等厂商在开发IGBT技术,电压涵盖了600V-6500V。其中,华虹宏力 600V-1200V Trench FS IGBT技术已经稳定量产且性能达到国际主流水平,1700V以上产品也已经陆续通过了技术评价工作,进入小批量试用阶段。针对600V到1700V的消费类市场和初步工业类市场,国产IGBT已通过大量IGBT器件的稳定应用逐步建立了品牌效应,有能力实现国产化替代,如格力、美的、九阳等主流家电产品中都有华虹宏力的IGBT模块。而针对汽车级IGBT产业,国内企业也已经取得了一定成绩,华虹宏力也正全力研发新能源车用IGBT技术。

杨继业认为,车用半导体对可靠性都有着极高的要求,期望寿命在20年以上。应用于汽车的IGBT要满足上万次甚至百万次的功率循环要求,还需在不同的环境和气候下正常工作。若要保证车用IGBT模块的性能和可靠性需求,还要配合先进的封装结构和技术。具体而言主要有以下几点要求:(1)开关损耗需降低,使马达变得更小型、更轻巧,同时还需要在15-20KHz的频率范围(传统为5-10KHz)工作。(2)减小寄生电感、电阻和热阻,传统打线可改善为烧结组合;(3)汽车作业温度最低可达-40度,因此IGBT和二极管的BV需耐至更低温度;(4)降低成本,重量及尺寸大小。

除了要解决车用IGBT高可靠性问题之外,减薄工艺、背面工艺是大功率器件特有的技术难题,这同样是国内IGBT制造厂商的发展瓶颈。杨继业认为,由于薄片(60-120um)与普通产品(720um)相比的硅片形变(翘曲)非常严重,一开始只有极少数国外的设备厂商才能提供能够实现薄片加工的专用设备。面对此现实情况,华虹宏力开始梳理、研究薄片背面加工的突破口,利用现有正面加工设备的框架,自行设计一系列软硬件改造,最终实现了利用在原有正面厚片离子注入设备上进行背面薄片离子注入的功能。

据记者了解,在02专项的支持下,华虹宏力陆续引入了Taiko减薄,实现了Wafer减薄能力从120um到60um的飞跃,成功配置了一整套IGBT超薄片背面工艺/测试生产线。目前,华虹宏力拥有国内最全最先进的全套IGBT背面制程加工能力。其代工生产的600-1200V FS IGBT,无论是导通压降、关断损耗还是工作安全区、可靠性等均达到了国际领先水平,打破了国外大厂的垄断。

总而言之,在IGBT关键技术和工艺上国内厂商仍面临不小的挑战,特别是在减薄工艺、背面工艺等大功率器件技术难题上,仍要经受巨大的设备投入和技术成熟度考验。不过,在政策利好和新能源汽车市场的促进下,国产IGBT的春天已经到来了,在消费类市场和初步工业类市场逐步形成了对国际巨头的替代,在新能源汽车市场也已开始布局,这是一个向好的趋势。

杨继业认为,在政策上,国家意志正推动半导体产业的崛起。作为轨道交通、绿色能源中关键的功率半导体器件,IGBT得益于政策支持将获得快速发展。目前,国产IGBT技术已经完成了一定的技术积累及市场耕耘工作,首先会在民用消费类及初步工业类市场有突破性的发展,然后进入到新能源汽车领域,毕竟,中国是最大的新能源汽车市场,国内厂商拥有得天独厚的优势。

正如杨继业所言,国内IGBT厂商优势独具。根据《节能与新能源汽车产业发展规划(2012-2020年)》,到2020年,我国纯电动车和插电式混合动力汽车生产能力要达到200万辆,累计销量超过500万辆。《电动汽车充电基础设施建设发展规划》提出,到2020年我国充电桩要达到450万个,充电站达到1.2万座。IGBT模块作为HEV/EV、充电桩的核心部件,存在巨大的市场空间。

-

新能源

+关注

关注

26文章

5456浏览量

107417 -

三极管

+关注

关注

142文章

3611浏览量

121880 -

半导体

+关注

关注

334文章

27305浏览量

218199

发布评论请先 登录

相关推荐

高压栅极驱动器的功率损耗分析

中国IGBT芯片细分应用领域分析 高压IGBT打破国外技术垄断

创新国产PSM高压电源控制系统,推动核聚变科技新突破

igbt在高频电源的作用有哪些

igbt模块的作用和功能有哪些

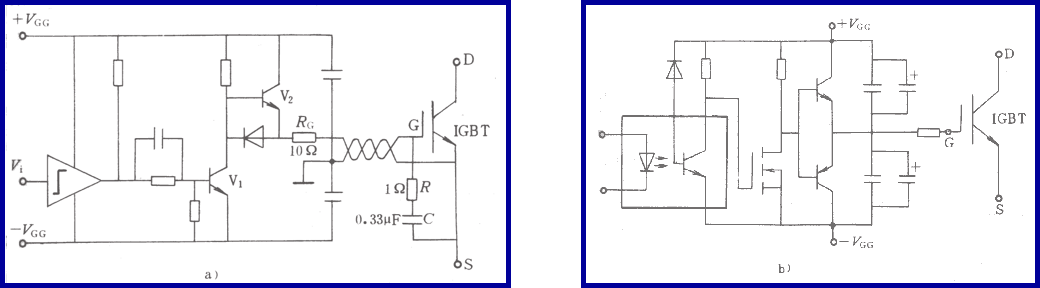

IGBT缓冲电路的原理和作用

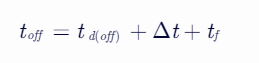

IGBT关断过程分析

关于国产高压IGBT的作用分析

关于国产高压IGBT的作用分析

评论