可控硅调光是LED替代灯里比较重要的一个品类。随着LED光源的普及程度越来越高,对成本的要求越来越严苛。线性恒流驱动凭借其精简的BOM,易于自动化生产的特性,被客户用来替代传统的开关电源型恒流驱动。

线性LED恒流驱动是指正常工作时控制MOSFET工作在饱和区(图1),由MOS栅极电压大小直接控制流过MOS的电流,不受MOS漏极电压的变化影响。线性恒流驱动控制简单,尤其适合输出电压略低于输入电压的应用场合。

图1 MOS伏安特性曲线

与传统的开关电源方案比,线性方案主要的优点是不需要磁性储能元件,同时不需要高频开关,所以没有EMC干扰问题;外围线路简单,可以做全贴片自动化工艺,减少了人力成本,提升产能。

以9W左右的低压可控硅调光方案为例,传统的开关电源方案BOM元件数量大概是二十个左右,其中还包含了至少两个磁芯元件。

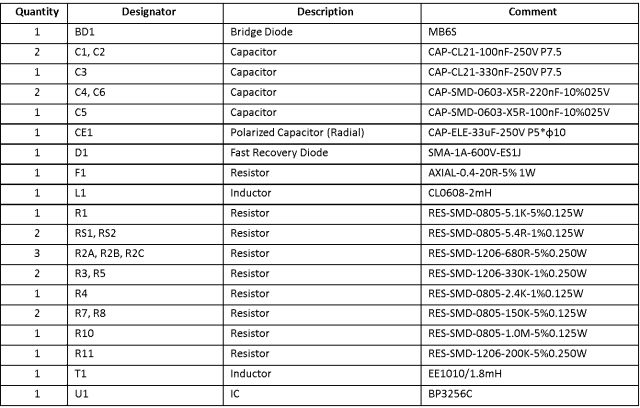

开关电源可控硅调光方案样机元件清单

而线性方案的BOM元件数量在十个左右,不仅比开关电源方案减少了十几个元件,从而节省成本,而且整个方案中体积相对较大的只有输出的电解电容。

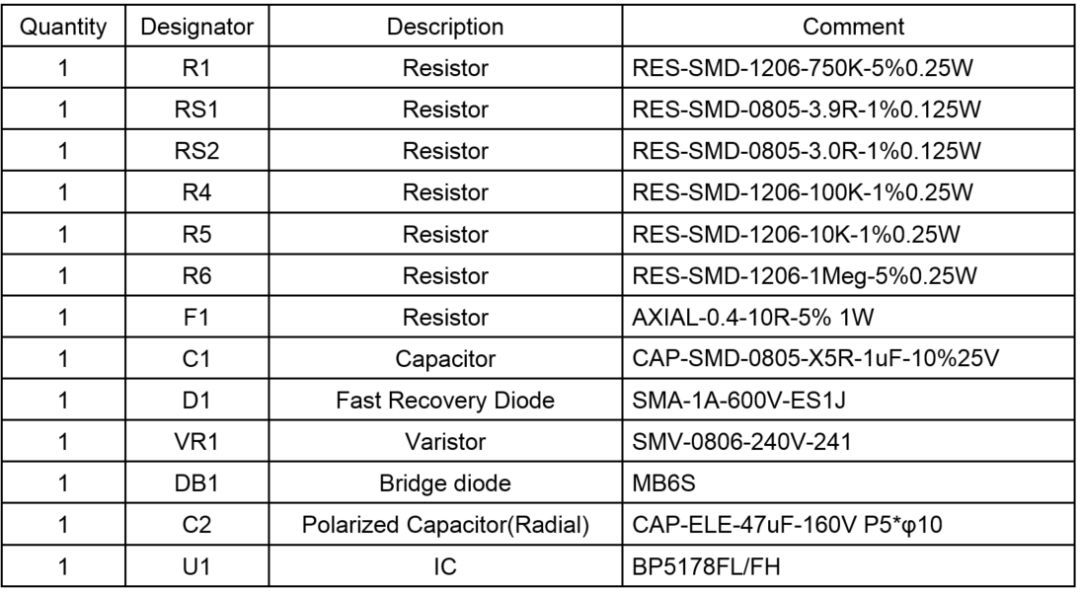

线性可控硅调光方案样机元件清单

线性可控硅调光方案与开关电源可控硅调光方案原理图对比:

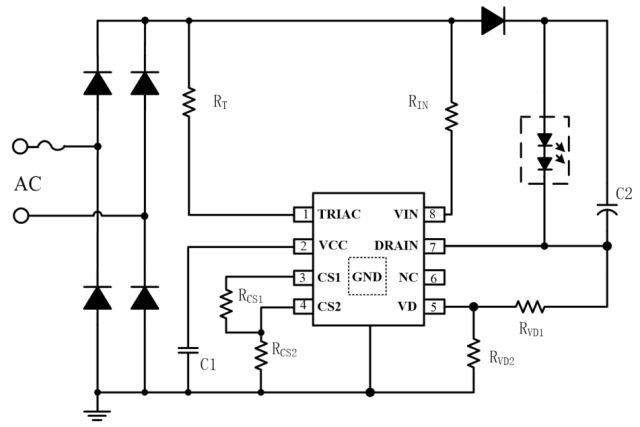

线性可控硅调光方案应用原理图

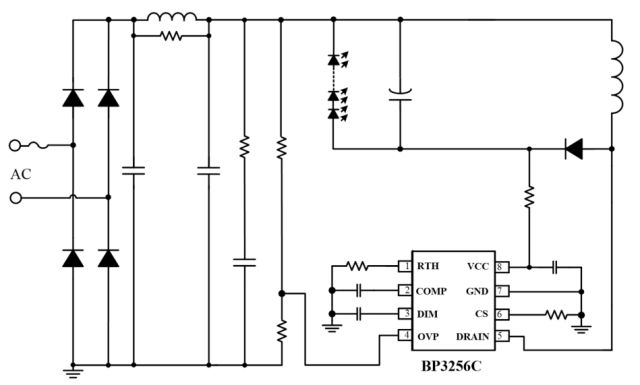

开关电源可控硅调光方案应用原理图

应用于可控硅调光的线性恒流驱动需要解决以下三个问题:

一、要能够提供足够大的输入维持电流使调光器保持正常工作;

二、尽量减小线性方案当中功率管的损耗,提高光效;

三、优化调光效果,避免调光时产生抖动,提升客户体验。

伴随着整灯生产厂家对成本的要求越来越高,以及高压灯珠技术的成熟,线性方案在LED驱动中的应用越来越广泛,而且目前已经有一些方案突破了线性驱动技术瓶颈,将线性恒流方案大批量应用到北美可控硅调光产品当中。

传统的线性可控硅调光方案效率只能达到60%~70%,而开关电源方案通常是在80%~90%,巨大的效率差异导致线性方案整体优势并不明显,只有非常少的可控硅调光方案会采用线性方案来做。

从2017年开始,市场上出现了驱动效率在80%以上的高效率线性可控硅调光方案,解决了一直以来线性可控硅调光效率低的问题。

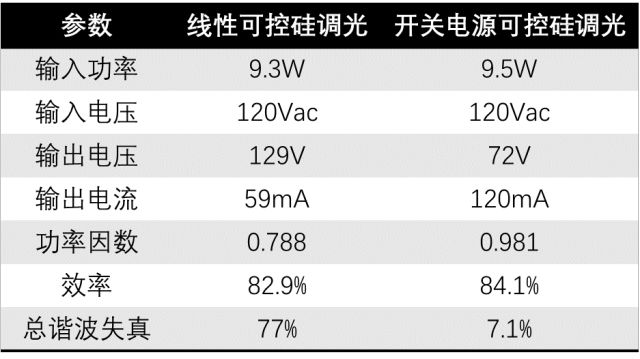

下表为晶丰明源最新的线性可控硅调光方案BP5178FL/H与开关电源可控硅调光方案电气参数对比,从中可以看到线性驱动的效率和开关电源已经非常接近了。目前北美市场上主流的800lm球泡中,开关电源调光方案被线性方案切换渐渐成为趋势。

线性可控硅调光方案与开关可控硅调光方案电气参数对比

对传统开关电源可控硅调光方案来说,调光噪音一直是让人非常头疼的问题,会影响客户体验。在北美CEC标准中,明确要求所有宣称可调光的产品必须满足在100%及20%调光状态下噪音小于24dB。开关电源中所使用的薄膜电容、工字电感、变压器等都会产生噪音,且难以根除,目前只能通过灌胶,浸漆等手段减弱噪音,这样会增加生产成本。

开关电源可控硅调光方案样机实物图

而由于没有磁性元件和输入电容的存在,线性可控硅调光方案更具有天生静音的优点,调光过程中完全没有噪音的问题。

一体化线性可控硅调光方案样机实物图

从图片中还可以看到,线性驱动方案的BOM非常精简,且绝大多数元器件都是贴片元件,因此非常适合光电一体的DOB (driver on board)光电引擎设计。DOB的方式不但去除了单独电源的PCB板和电源组装的成本,而且适合自动化生产,大大节省人工,从而提高效率,进一步降低产品总体成本。

线性可控硅方案替换开关电源方案是未来的趋势,尤其是高压灯珠的成本还在持续的下降。采用线性方案之后,驱动电源的体积大大缩减,成本降低,有助于提高产品竞争力。

当然,虽然目前的线性可控硅调光方案已经被大量采用,但是调光效果与开关电源方案相比还是有一定的差距,主要还是应用在北美低压光源类产品中。而对调光兼容性要求较高的其他应用场合,以及高压可控硅调光产品,大部分还是采用开关电源的方案。

另外在一些采用线性方案的客户中,为了抑制低端闪烁,会在输出增加去纹波线路。去纹波线路带来了BOM数量和成本的提升,降低了效率,也使线路更复杂。

未来的线性可控硅调光方案还需要通过优化设计,改善调光效果,降低纹波和低端抖动,减小高压输入下泄放回路的损耗,从而带来更好的兼容性,更高的光效和更低的成本。推动线性方案在LED可控硅调光中更广泛的应用。晶丰明源拥有电源驱动芯片的核心技术,并坚持以持续不断的技术创新,为客户带来价值服务!

-

led

+关注

关注

242文章

23291浏览量

661165 -

开关电源

+关注

关注

6465文章

8343浏览量

482255 -

调光

+关注

关注

1文章

234浏览量

34972

发布评论请先 登录

相关推荐

关于线性恒流驱动在LED可控硅调光上的应用的相关研究分析

关于线性恒流驱动在LED可控硅调光上的应用的相关研究分析

评论