在48V BRS系统开发和项目应用中BRS LabCar测试环境以提升软件开发和标定的效率和质量。

系统介绍和应用难点

LabCar由软件、硬件和信号接口三个部分组成。其中,软件部分模拟除测试ECU以外的其它车辆部件和环境。模型的数字量通过板卡转换成对应的物理信号,与ECU进行通讯。通过LabCar模拟实车运行环境,我们可以在实验室对BRS-ECU进行基本功能测试、故障注入测试、极限工况测试以及其它测试,可以极大的提升软件质量,降低研发成本。

但是,相对于其它HiL测试系统,针对BRS-ECU的HiL系统更加复杂。BRS HIL系统不但需要模拟车辆环境、发动机和驾驶员模型,还需要模拟混合动力部件及其控制器。建立合适的Battery/BMS、Motor/Inverter和DC/DC模型,以及这些电气部件相互关系的Powernet模型比较困难。

BRS系统建模及标定

BRS系统建模

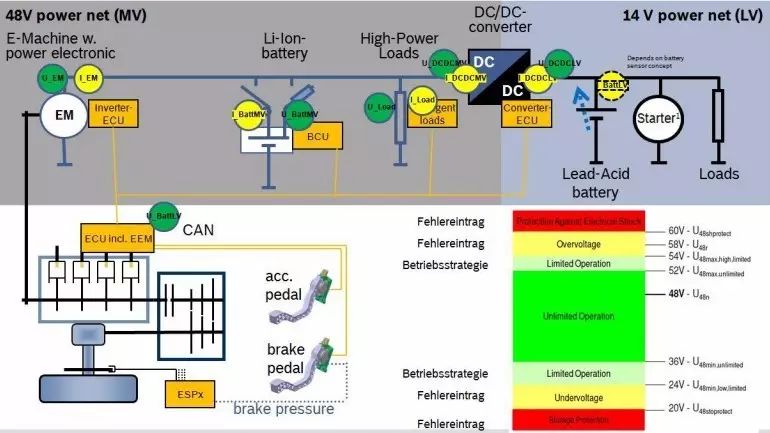

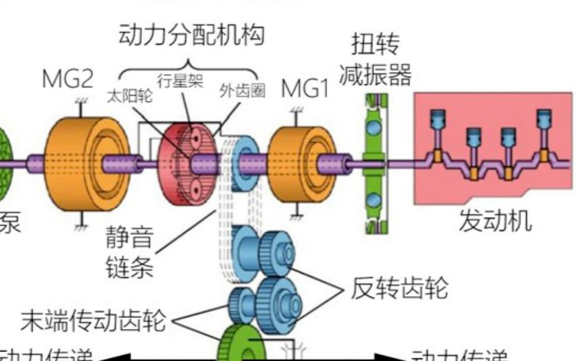

图1所示为48V BRS P0结构系统拓扑,将其分为Powertrain和Powernet子系统。Powertrain系统可以沿用EMS HiL系统模型,电机扭矩作为接口与Powernet系统进行交互。并且根据部件的电气特性建立了48V侧和12V侧电网模型,更加接近真实部件的运行过程。

图1 48V BRS系统拓扑

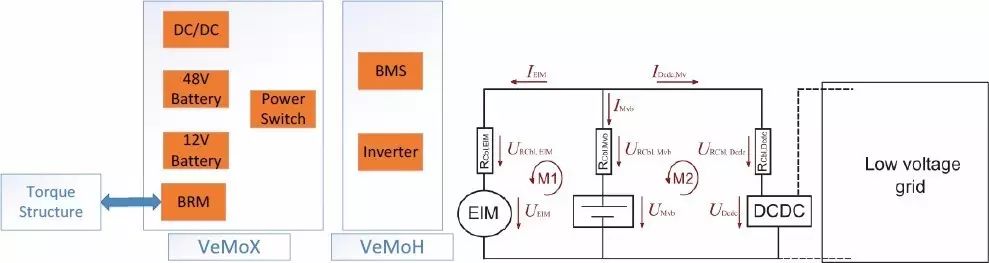

图2 Powernet子系统

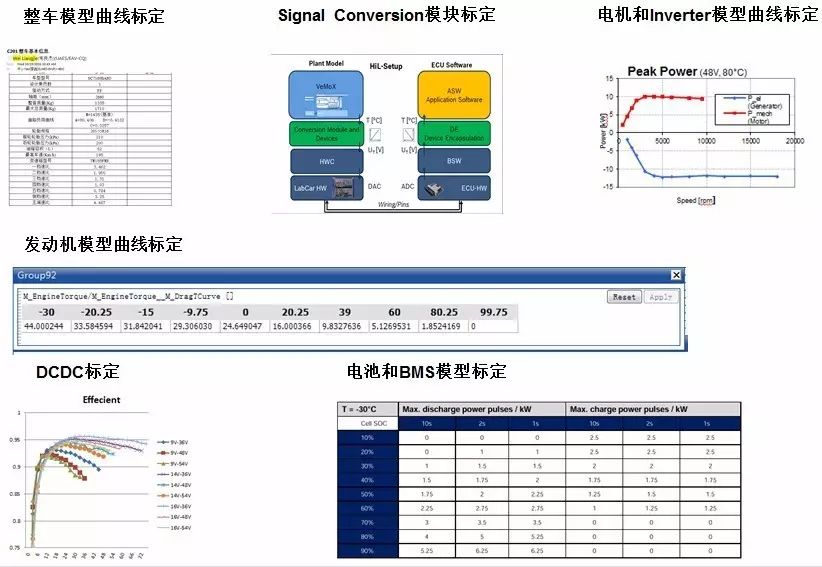

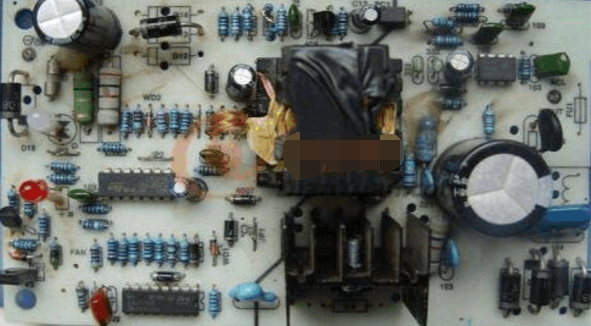

BRS模型标定

要想让BRS HiL系统表现优异,对模型的精确标定是必不可少的。BRS系统涉及到整车和零部件,模型标定的工作比较复杂,需要结合整车和部件参数文档、软件数据和实车测试数据进行。

图3 Labcar模型标定部分

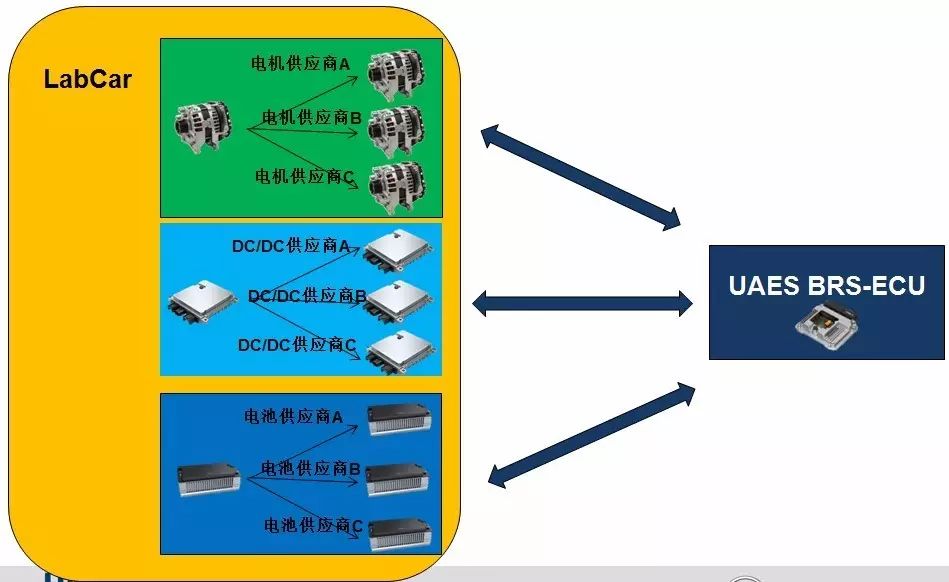

模型平台方案

为了BRS-ECU适用于不同供应商的零部件,通常内部软件都是平台方案。BRS HiL测试方案的模型也选择平台模型,在内部做好通用的模型,对应于不同项目的BRS-ECU更改对应的接口即可。如图4所示为LabCar平台模型方案。

图4 Labcar平台模型

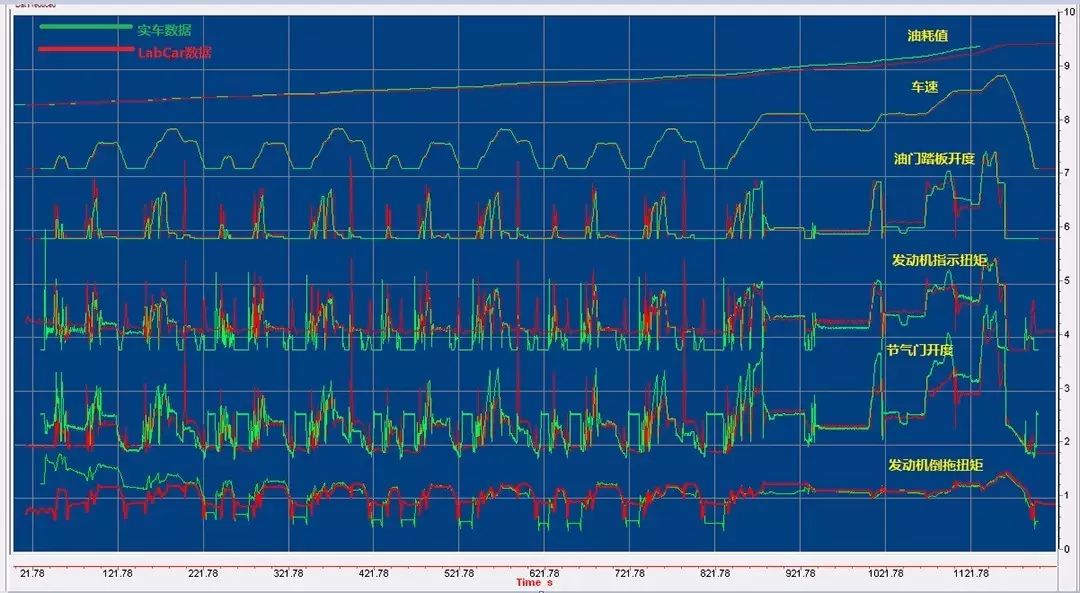

NEDC循环测试结果

在BRS HiL台架上进行NEDC循环工况测试,可以在实车标定前进行预标定。不但对相关功能完成了测试,更是将标定工作提前。测试结果如图5,通过将实车数据和LabCar数据的对比,也间接说明了标定模型的准确。

图5 NEDC测试结果

基于LabCar的BRS硬件在环测试方案不仅可以提高软件开发的效率,还可以保证BRS系统开发的质量,是BRS系统开发不可或缺的核心技术。

-

48V

+关注

关注

1文章

53浏览量

21101

发布评论请先 登录

相关推荐

剖析混合动力汽车48V技术方案

新一代新能源汽车的48V技术方案

浅析48V汽车系统

48v充电器改12v最简单(三种48v充电器改12v图解)

汽车48V系统的发展和应用_48V系统现状和未来趋势

LT8365 Demo Circuit - 48V SEPIC Converter (12-60V to 48V @ 200mA)

LT8362 Demo Circuit - 48V Boost Converter (12-36V to 48V @ 300mA)

LT8362 Demo Circuit - 48V Boost Converter (12-36V to 48V @ 300mA)

LT8331 Demo Circuit - 48V SEPIC Converter (36-72V to 48V @ 165mA)

48V系统混合动力车的核心零部件及作用

特斯拉Cybertruck的48V电池系统技术

48V BRS硬件在环集成测试解决方法

48V BRS硬件在环集成测试解决方法

评论