设计汽车电子设备的公司必须了解可变性是如何影响设计质量和可靠性的。

虽然汽车销售量通常只能保持个位数的年增长率,但随着我们进入数字汽车时代,汽车内部的电子系统在快速扩张。根据最新估算,电子系统的生产成本约占新汽车生产总成本的30%。现在,典型的新汽车通常包含100多个微处理器,用于执行各种任务,范围涵盖安全(制动控制和传感器)、舒适(供热、冷却、座椅位置)、信息娱乐系统(导航和通信系统)以及先进驾驶辅助系统(ADAS),该系统是使用率增长最快的系统之一。汽车电子设备的这种爆炸式增长是当今半导体行业的最大亮点之一,对于力图扩张市场的半导体公司而言,这些设备成为一个极具诱惑力的市场。新涉足汽车市场的任何公司都面临着一大挑战:他们必须了解市场需求和性能标准,特别是在质量和可靠性方面。安全、效率、连接是汽车电子元器件的主要发展动因。

扩展汽车市场

随着越来越多的公司进入该市场,这些公司想要取得成功的关键要素是确保产品设计充分考虑到与汽车使用相关的环境可变性、他们必须遵守的严格的质量和可靠性要求,以及消费者对性能和可靠性的期望。设计团队必须了解这些条件,并应用适当的技术来解决设计问题以及实现合规性。

驱动可靠性需求的因素有很多。首先,这些器件必须能在各种物理环境中工作,其中包括极端的天气状况和温差较大的环境中。除了气候之外,这些器件还必须耐受其他的一些环境条件,包括高温环境、震动、超长时间工作以及频繁启停。要设计满足这一系列要求的产品,对于近期才决定为汽车市场生产芯片的厂商而言,完全是全新的体验。

对于大多数设计人员来说,另一个新的可靠性要求就是他们设计的产品要达到用户期望的使用寿命。消费类产品通常只能工作几年,而汽车器件的预期使用寿命需要达到至少10-15年。另外,汽车要创建自身的系统,而器件之间会有大量连接,这也使得器件可靠性变得尤为重要,因为多数情况下,如果一个器件发生故障,将会危及整个系统。如此一来,设计人员不得不考虑一些以前并不重要的设计应力,例如经时介电质击穿(TDDB),同时还需了解如何分析和计入这些影响。用户期望电子器件具有很长的使用寿命,这也对尚未成熟的新技术带来了压力。

除了环境可变性和整体系统可靠性之外,设计之间的复杂度差异大小也存在可变性。在高端设计方面,我们要满足车载信息娱乐系统(IVI)市场的需求,该系统可简单定义为将信息和娱乐系统组合在一起,为驾驶员和乘客提供便利。IVI是集成视频显示、音频、触摸屏,以及其他器件(例如智能手机和媒体播放器)连接的完整系统。IVI内部的控制系统或主处理器通常采用最新半导体技术来提供所需的功能。存储器芯片,特别是NAND闪存,也是导航和IVI系统中的另一重要半导体元器件。

在低端设计方面,我们将大家熟悉且久经验证的成熟技术应用于各个组件,例如安全系统(例如气囊)、制动系统、动力总成操作和点火系统控制。对这些芯片的需求是提高既定节点的容量的主要动因(另外还有物联网)。在这种市场需求下,设计人员将背负巨大的压力,他们必须确保自始至终地保持最高的良率和可靠性,甚至在这些传统设计中也要做到这一点。

可靠性动因

在设计和验证过程中,必须考虑可靠性的两个主要方面——电气性能和制造优化。这两个与可靠性相关的问题有其独特的要求,但又互有重叠。其中最大的重叠就是用以提供完整设计解决方案所必不可少的生态系统,这一系统涵盖了晶圆代工厂、设计团队、电子设计自动化(EDA)解决方案供应商。晶圆代工厂掌握了有关制造流程的深厚知识,能够在规则集中应用这些知识,从而将版图配置与良率/可靠性/稳健性关联起来。EDA供应商可提供自动化功能,让设计人员能够按照规则集来分析设计,以便发现在何处进行哪些更改能够改进设计,包括在电气性能或制造优化方面。一旦设计人员拥有了帮助改进设计可靠性的自动化解决方案,他们就能将其很好地应用到设计中。除了改进所有设计的良率/可靠性/稳健性之外,他们还可以利用此功能,在整个公司范围内建立最佳实践。通过比较不同设计组的得分,他们可以确定今后使用哪些设计技术。另外,他们还可为公司设立标准化的最佳流程,从而有助于改进所有设计的质量。

设计人员有责任在流片之前验证电气性能,从而确保他们设计的可靠性。AEC 电气元器件质量鉴定要求确定了磨耗可靠性测试,对多种失效机理的测试做出规定:

电迁移

经时介电质击穿(或薄栅氧化层完整性测试)——适用于所有 MOS 技术

热载流子注入效应——适用于 1 微米以下的所有 MOS 技术

负偏压温度不稳定性

电应力迁移

针对这些失效因素进行设计验证可确保实际器件电气性能达到预期可靠性。但是,传统的IC验证流程采用了设计规则检查(DRC)、版图与电路图比较和电气规则检查方法,而且这些工具仅侧重于设计验证的某个特定方面,因此在验证这些要求时可能遇到问题。新型EDA 工具,例如 Mentor Graphics的Calibre PERC,不仅能够在设计中考虑器件,而且还会考虑到使用它们的情景以及它们的物理实现,如此便有助于设计人员全面了解设计中的弱点。设计的“整体问题”视图提供了可见性,设计人员利用这一功能可以发现在设计中使用的知识产权(IP)的互操作性问题。

使用俗称为“可制造性设计”(DFM)的方法可以提高制造可靠性。DFM的作用是提取制造数据,并将其呈现给设计人员,让他们能够杜绝已知的制造问题,从而提高设计的良率/可靠性/稳健性。实现这一目标的最有效方式是建立同种类型的生态系统以改进可靠性,这种生态系统的成员包括晶圆代工厂、设计人员和EDA供应商。制造可靠性检查是规则集的扩展,例如三星和GLOBALFOUNDRIES开发的制造分析和评分(MAS)规则集,可与Mentor Graphics的Calibre YieldAnalyzer工具配合使用。创建功能生态系统的关键要素是提供来自实际制造结果的反馈,以便设计人员了解为什么某个版图结构无法满足可靠性要求。对于新近进入汽车市场、不太了解附加可靠性要求的厂商而言,这种反馈尤为重要。高效解决方案远非只是提供版图的DFM得分,设计人员需要识别最重要且相关性强的几何图形,并确定哪些更改将显著提高可靠性。要成功创造出具成本效益的设计,对设计工作进行优先排序至关重要。

毫无疑问,电子系统正在对汽车市场产生重大影响,而且这种趋势还将持续增长。随着各家公司竞相进入市场,以期充分把握汽车电子系统市场的商机,他们需要了解版图可变性与设计质量和可靠性要求的关系。晶圆代工厂能够提供版图和可靠性之间的关系,而EDA供应商则能提供工具,通过易于使用的自动化系统,向设计人员呈现这些数据。作为生态系统的最后一个环节,设计人员必须了解这些要求和解决方案,从而确保设计满足最严格的电子系统可靠性要求,同时让制造商保持盈利。

-

半导体

+关注

关注

334文章

27292浏览量

218104 -

制动系统

+关注

关注

0文章

126浏览量

15810 -

电介质

+关注

关注

0文章

59浏览量

11388

发布评论请先 登录

相关推荐

特斯拉占据美国加州电动汽车市场超过50%份额

抢占SiC,谁是电动汽车市场的赢家?

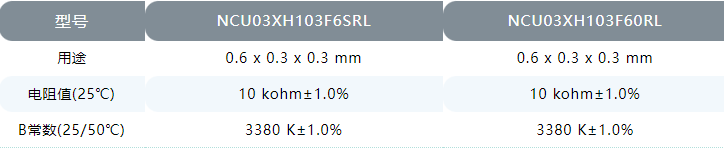

AMEYA360:村田量产用于汽车市场的高可靠性0603M铜电极负温度系数NTC热敏电阻

直播预告 | 探索干簧传感技术在汽车市场的应用潜力

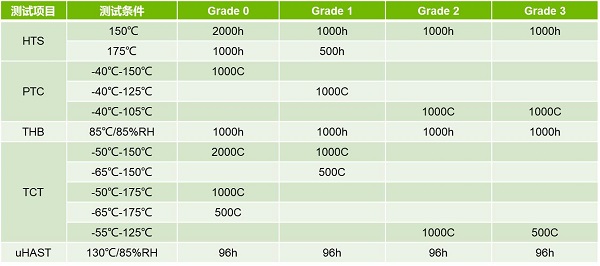

关于针对汽车市场的电子器件可靠性评分介绍

关于针对汽车市场的电子器件可靠性评分介绍

评论