在道路交通运输中降低CO2排放的途径,除了部分与动力传动系统的效率有关之外,还有一个关键因素是通过降低摩擦损失以提高内燃机效率。马勒(Mahle)公司的试验研究表明,在该方面优化活塞组的结构参数尚有一定潜力,其主要集中在诸如裙部面积、活塞结构刚度和活塞形状等有关活塞裙部几何形状的设计上。

关键词:汽油机 运转 活塞裙部几何形状 摩擦功率

1汽油机摩擦功率的试验研究

通过在一台轿车汽油机上进行摩擦功率的系统测量来研究活塞组的各种结构特点,及其与发动机实际运行中产生的摩擦损失之间的相互影响,并且在某些特定情况下与一台轿车柴油机上所获得的相应测量结果进行比较。本文介绍迄今为止针对活塞裙部的试验研究成果。

活塞必须承受由曲柄连杆机构作用于气缸壁面并在活塞裙部表面所产生的侧压力,同时在中间行程范围内使活塞达到较高的速度,其对润滑油产生了剪切力,从而引起了流体动力学损失,这样就在活塞裙部与气缸工作表面之间产生了不容小视的摩擦损失,因此应通过活塞裙部表面积和结构刚度的变化以及优化活塞形状来研究活塞组结构设计与摩擦特性之间的相互影响。为了进行测量,应用了一台额定功率为147 kW和飞溅冷却铝活塞的4缸汽油机。

2测量和评价方法

为了有针对性地优化活塞组,必须了解发动机在着火运行时其整个特性曲线场内的摩擦特性信息,因此在发动机上采用示功图的方法进行测量,此时发动机在任何运行工况点的平均摩擦压力由平均指示压力与平均有效压力之间的差值确定。除了精确的扭矩测量之外,还要特别注意气缸压力信号对上止点进行精确定位的高品质示功图。为了确保可用于所有测量条件,因此确保发动机在不带辅助设备的状态下运行,而发动机机油、冷却液、燃油和环境空气等状态则要进行精确控制。每种方案都要按规定程序进行装配和测量,根据规定要求首先将所有部件进行充分磨合,接着再按照统计学试验开展多次重复特性曲线场测量。按照该类方式为每种发动机结构测量出具有其自身特征的平均摩擦压力特性曲线场。通过比较不同方案的平均摩擦压力特性曲线场,就能得出其所采取的措施对摩擦特性的影响。此外,为了使其更一目了然,采用了统一的色标。最后,借助于简化的模拟模型和每种方案所获得的平均摩擦压力特性曲线场,即可确定不同行驶循环下的燃油耗及其CO2排放。通过这些试验结果的比较就能预测由摩擦所决定的可将CO2排放降低的潜在数值。

3活塞裙部面积的影响

为了描述流体动力学在活塞裙部上产生的摩擦力,可以应用牛顿剪切应力并进行假设,通过剪切应力对活塞裙部有效面积的积分来描述摩擦力的数值,同时用润滑油的动力粘度、运动状态以及油膜厚度来描绘剪切应力的特性。通过减小活塞裙部的面积期望产生相应较小的流体动力学摩擦损失,但不可过度减小润滑油膜的厚度或增大混合摩擦份额。

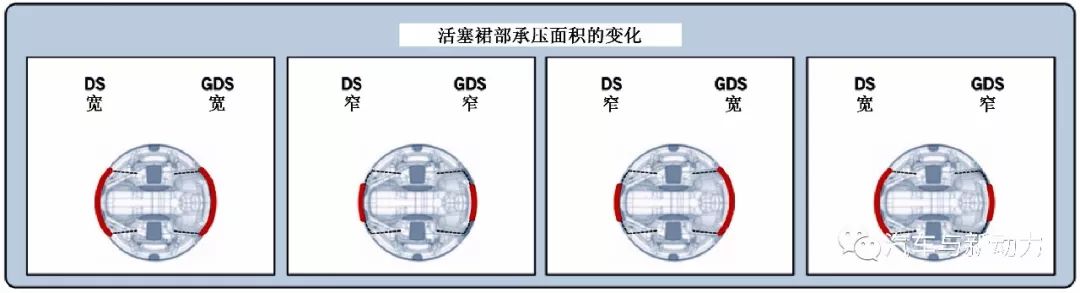

活塞裙部承压面积不仅在压力侧(DS)而且在压力对侧(GDS)可相互独立地在“宽”和“窄”之间变化,图1相应示出了这些变化的方案。其各自的承压面积用红色表示,并且在统一的活塞形状基础上仅通过裙部侧边的收缩来改变其承压面积的大小,在这四种方案中活塞裙部的刚度是相同的,以此可确保测量结果仅表明活塞裙部承压面积变化的效果。选择以测算DS和GDS裙部承压面积的方式作为基本方案。减小两侧承压面积会得到如图2(左)所示的平均摩擦压力差值特性曲线场。在低负荷区域平均摩擦压力降低的优势最多可达到0.006MPa,随着负荷增大该类优势逐渐减小,直到高负荷区域活塞裙部承压面积减小即会对摩擦带来不利的影响,此外较难看出转速对摩擦所产生的实际影响。

图1 活塞裙部承压面积变化图示

图2 活塞裙部单侧和双侧承压面积减小的

平均摩擦压力差值特性曲线场与

裙部承压面积宽的基本方案的比较

(发动机温度100℃,摩擦优势用绿色表示)

与此相反,仅DS单侧减小裙部承压面积几乎在整个特性曲线场范围内显示出降低摩擦的优势(图2中图),最多降低平均摩擦压力差值约0.005 Mpa,同时该差值也是在低负荷区域实现的,不过在低转速高负荷区域的摩擦特性与基本方案的差异并不大。

GDS单侧减小裙部承压面积的摩擦现象呈现出与此非常相似的特性,如图2(右)所示,在该情况下大部分运行区域也显示出降低摩擦的优势,其中高负荷时摩擦变化不大的区域则逐渐移向更高的转速。

首先假定随着活塞裙部承压面积的减小,流体动力学产生的活塞组摩擦损失逐渐降低,该现象至少目前能被低负荷运行状况所证实。当然,DS和GDS较窄的方案活塞裙部承压面积明显减小,因高负荷运行时混合摩擦状态可能使表面接触压力增大,就会显示出在摩擦方面的劣势。尤其是在低负荷运行区域摩擦损失较小,对于所有使活塞裙部承压面积减小的方案,新欧洲行驶循环(NEDC)的CO2排放都明显较低。

4活塞裙部刚度的影响

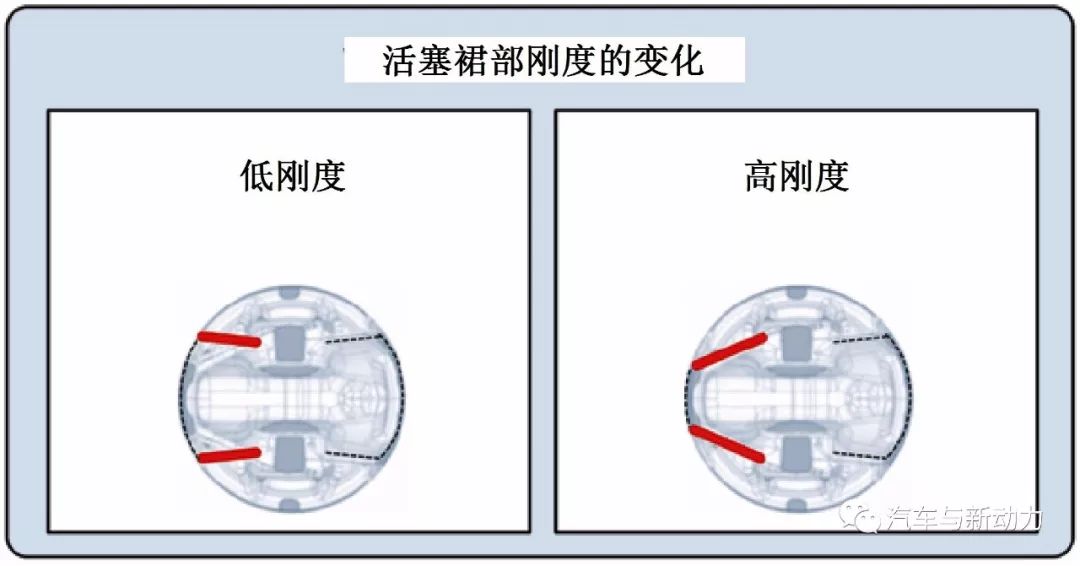

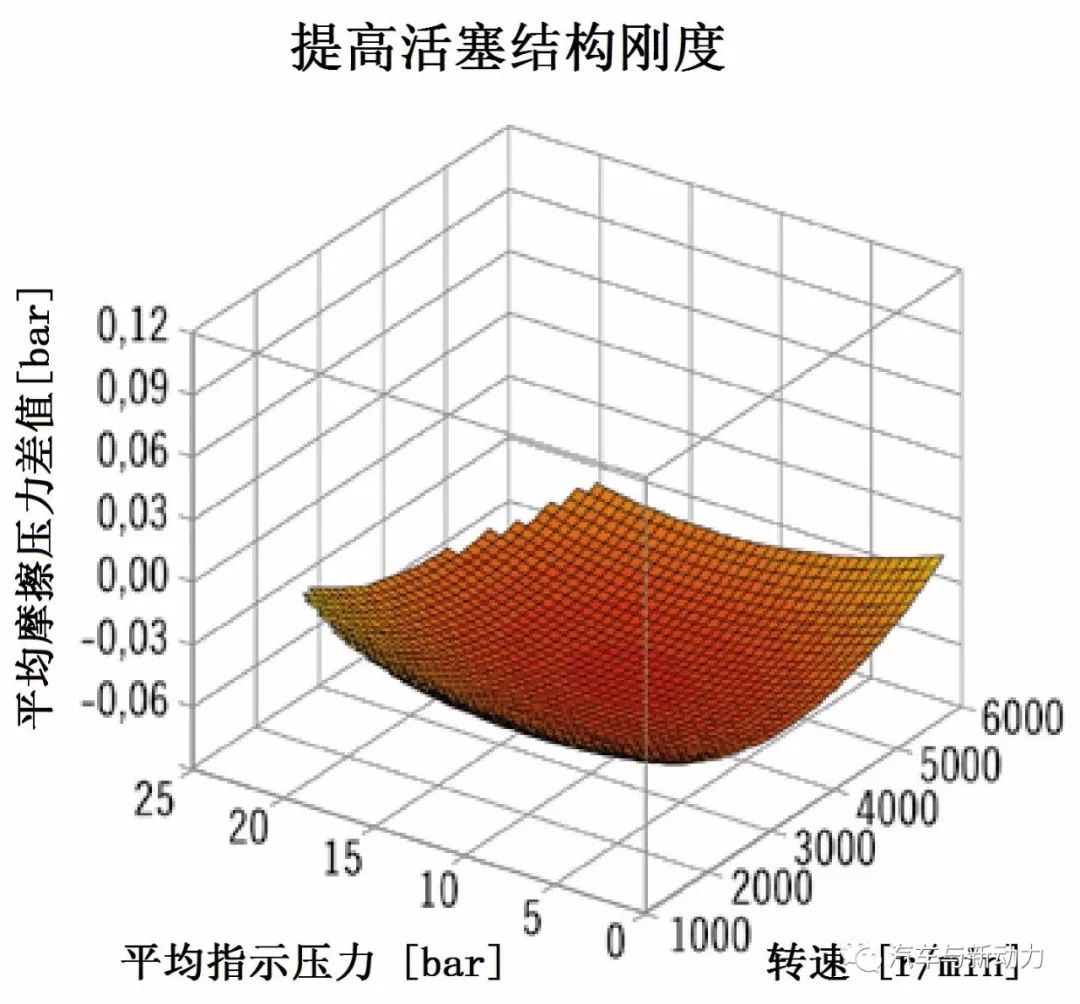

由于如今正向不断提高气缸峰值压力的方向发展,因而对提高机械负荷的重视程度也在日益提升。满足此类要求往往需要提高结构刚度,因此对于活塞结构刚度与相应的摩擦特性之间可能存在的关联会有较高的关注度。该试验选择窄DS和宽GDS活塞作为基本方案,其由于活塞裙部支承面较宽而呈现相对较低的刚度,而对于提高裙部刚度的方案则将改变活塞裙部的支承面积,如图3所示,其中两种方案的承压面和活塞形状保持不变。从图4上可看出提高活塞结构刚度对摩擦特性的影响。刚性结构型式在整个特性曲线场的摩擦损失有所增大,在中等转速和负荷时显示出高达0.007 MPa的平均摩擦压力差值,而在低平均指示压力和适度活塞侧压力情况下刚性结构型式活塞就显得较为不利。活塞裙部与气缸工作表面之间的模拟表面压力分布即已表明,在低负荷工况运行情况下,在活塞壁面封闭连接范围内出现了局部的过高压力,因此推测混合摩擦份额增加是摩擦增大的重要原因。从这个角度来看,有必要单独开展优化活塞几何形状的试验研究。

图3 活塞裙部刚度变化图示

图4 在保持活塞裙部承压范围尺寸不变的

情况下提高活塞结构刚度的

平均摩擦压力差值特性曲线场

(温度100℃,绿色表示降低摩擦的优势)

5活塞几何形状的影响

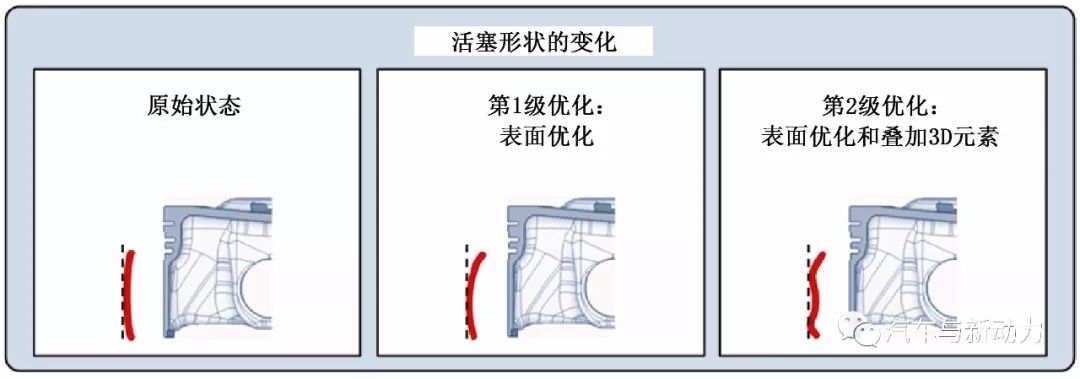

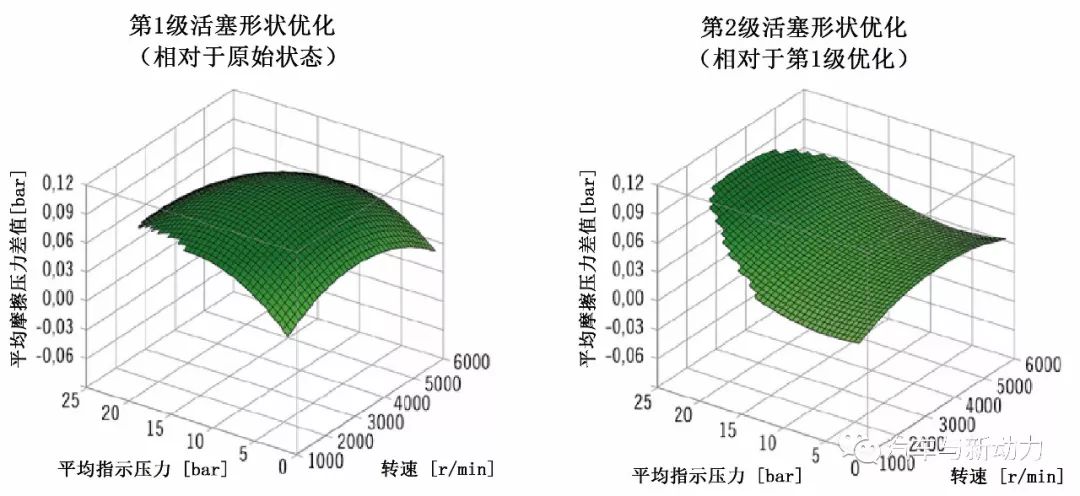

在刚性结构方案基础上,将两种优化活塞形状的方法结合起来进行试验研究。将至此所介绍的统一使用的活塞形状作为摩擦尚未得以优化的方案。首先应用的活塞形状优化计算方法是以降低在活塞裙部的高负荷表面压力为基础的,为此确定了DS和GDS上的不同椭圆度的结合方式。在图5中这种方案被称为“第一级优化”。

图5 活塞形状变化图示

被称为“第二级优化”的方案是一种建立在第一级基础上的方法。在活塞裙部的两个工作表面上,活塞形状是在整个宽度上通过三维叠加而上升的,因此对活塞行程期间的机油输送会产生独特的影响,并支持其在活塞裙部建立起流体动力学润滑油膜。图5右图示出了裙部母线,该曲线是通过对垂直于形状叠加上升方向的测量而得到的。

与原始状态相比,采用“第一级表面优化”可使平均摩擦压力的降低值达到0.011 MPa,相应的平均摩擦压力差值示于图6(左),其在发动机低负荷时就具备值得重视的低摩擦效果。在该效果的基础上,再对以叠加形式附加的形状元素进行第二级优化即可显示出其进一步降低摩擦的优势,如图6(右)所示,在低负荷运行时降低摩擦的效果为0.004 MPa,随着负荷的增大降低摩擦的效果最多可达0.01 MPa。

图6 在保持活塞裙部刚度不变情况下

优化活塞形状的平均摩擦

压力差值特性曲线场

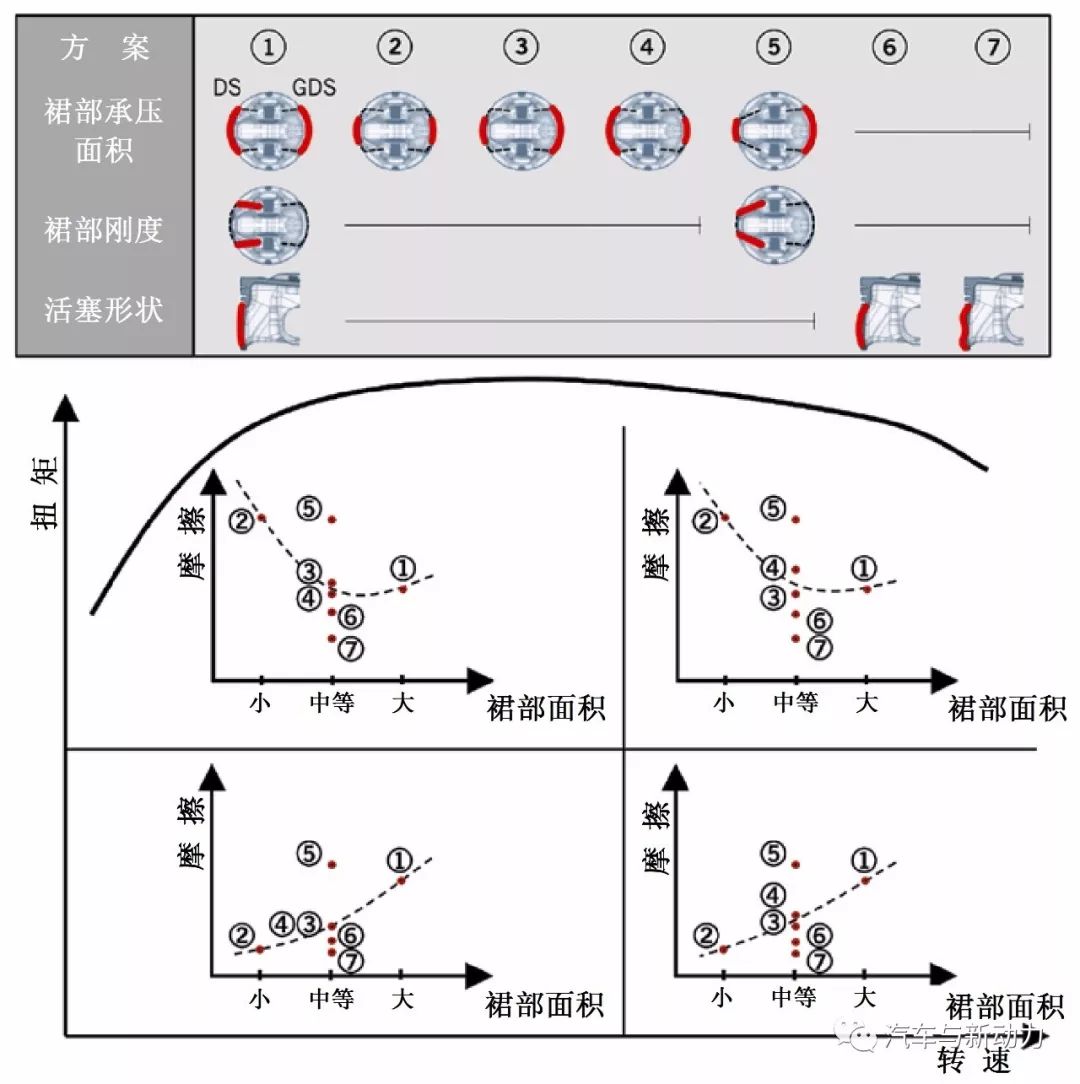

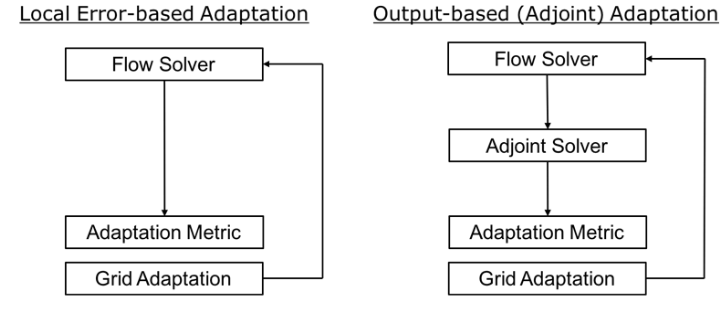

6所寻找到的相互关系的图解

图7示出了所选择的各种不同方案与发动机摩擦之间的定性关系,其中发动机运行特性曲线场被划分成4个区域。方案1~4表示了活塞裙部承压面积的分布变化,从方案3~5可看出活塞结构刚度的变化,而方案5~7则描述了活塞形状变化的试验结果。为了使其显示得更为清晰,图例中无变化的相同属性则采用直线标出。

图7 裙部面积、裙部刚度和活塞形状对

活塞组摩擦损失影响的图解

DS和GDS裙部承压面积与发动机摩擦之间的累计关系(假设活塞形状和刚度相同)可用一条虚线勾勒出来。在发动机低负荷范围内,适当减小活塞裙部承压面积就能实现降低摩擦的效果,而面积减少本身与是在DS还是在GDS上无关。在发动机以低负荷工况进行运行时,进一步减小活塞裙部承压面积对改善摩擦的效果已然微不足道。当然,在发动机高负荷情况下采用减小裙部两侧面积的方案就显得较为不利,而适当减小裙部面积的方案即使在高负荷下对降低摩擦也会较为有利。如果出于运行稳定性的原因需使活塞结构具有较高的刚度,那么在保持活塞裙部表面状况不变的情况下,该现象首先会导致整个特性曲线场中摩擦特性方面的缺陷,但是对活塞形状的适当优化却能在整个特性曲线场中充分补偿因较高的结构刚度导致的摩擦过高的缺陷,同时能显著降低局部过高的表面压力,并能有针对性地改善活塞裙部的润滑状况。

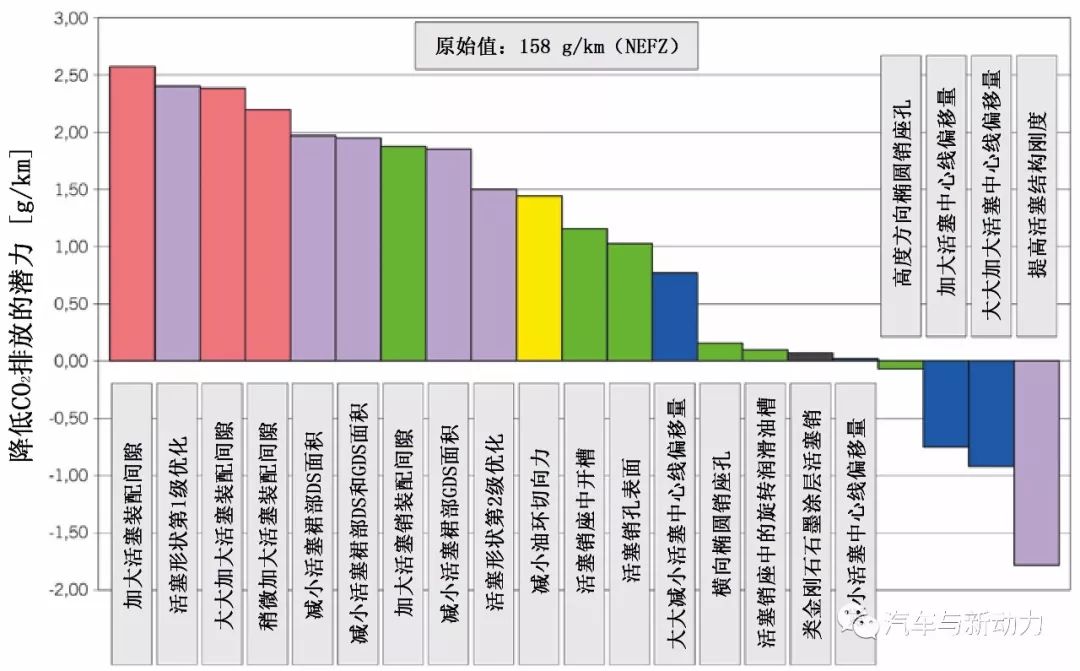

7降低排放潜力及与其他措施的比

在各种不同试验循环中摩擦降低CO2排放的潜力的计算结果如表1所示。在所有试验方案中,减小活塞裙部承压面积在低负荷或零负荷情况下显示出有利的降低平均摩擦压力的潜力,因此采用该方案可实现将近2g/km相对较大的降低CO2排放标准。提高活塞结构刚度及其相应的摩擦状况,会导致CO2排放增加了约1.8 g/km。采用适当的活塞裙部椭圆度优化活塞形状可显示出2.4 g/km的最近CO2排放降低值,此外采用叠加组合的活塞裙部廓线还能使CO2排放进一步降低,达1.5 g/km。

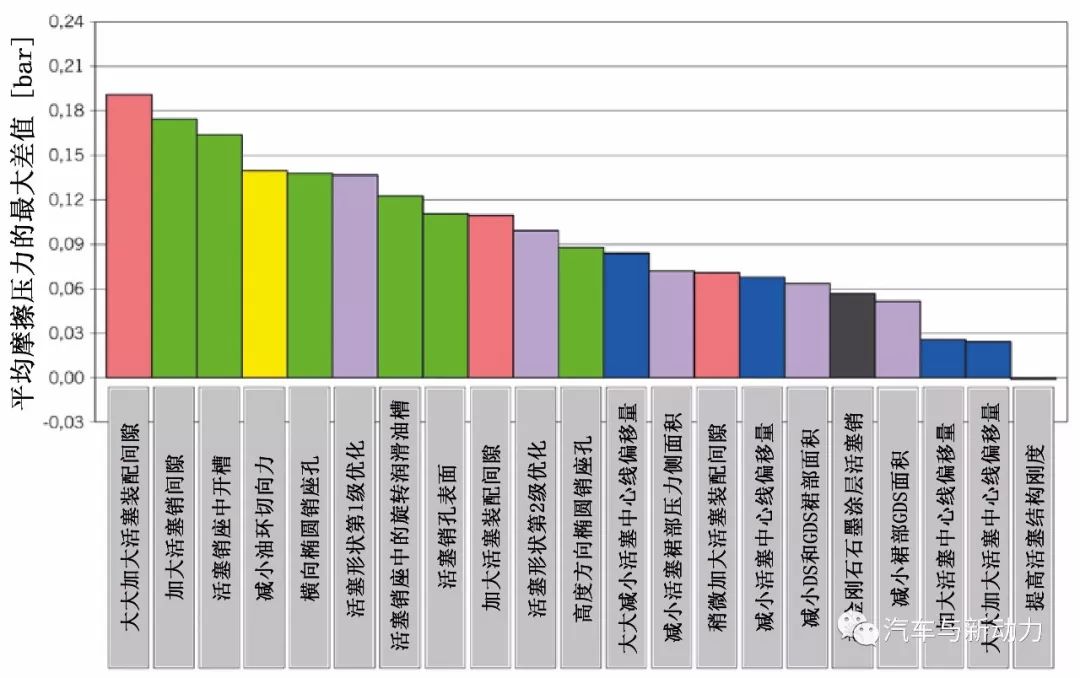

下一步应对试验中所采用的方案措施降低平均摩擦压力的最大潜力进行比较,为此考察了发动机整个运行特性曲线场中的最大差值。图8中的柱状图示出了在各种不同运行工况点所达到的最大差值的相应排列顺序,显然对活塞形状的优化过程中需加大活塞装配间隙或活塞销座一样显示出较高的降低平均摩擦压力的潜力,同时其中活塞裙部承压面积大小仅显示出相对较小的影响。而这些在NEDC试验循环中对降低CO2排放潜力产生影响的排列顺序则导致了完全不同的参数权重,活塞裙部上的试验措施具有更为显著的影响(图9)。与此相对,需要根据要求对开展优化而要采取的措施进行区分。

图8 在试验汽油机上各种措施降低

平均摩擦压力的潜力

(整个特性曲线场中的最大值,

发动机温度50~100℃)

图9 在试验汽油机上各种措施NEDC

试验循环中降低CO2排放的潜力

表1 所研究的措施在不同试验循环中降低CO2排放的潜力

| 降低CO2排放的潜力/(gCO2·km-1) | |||

| 参 数 方 案 | NEDC | FTP 75 | Artemis |

| 承压面积DS+GDS窄 | 2.0 | 2.2 | 1.6 |

| 承压面积DS窄 | 2.0 | 2.1 | 1.6 |

| 承压面积GDS窄 | 1.9 | 1.9 | 1.3 |

| 提高活塞结构刚度 | -1.8 | -2.1 | -1.7 |

| 活塞形状第一级优化 | 2.4 | 2.7 | 2.4 |

| 活塞形状第二级优化 | 1.5 | 1.7 | 1.4 |

8结论和展望

在参数研究框架下能够测试活塞裙部结构设计参数对活塞组摩擦状况的影响,同时减小活塞裙部承压面积特别是在部分负荷运行时能显著降低摩擦损失。根据模拟计算考察,该现象归因于较小的流体动力学摩擦,当然也存在其相应缺点,选择较小的裙部承压面积在高负荷时会增大混合摩擦的份额而使摩擦损失增加。出于强度原因需要较高的活塞结构刚度,在活塞裙部承压面积大小和活塞形状保持不变的情况下首先会在整个特性曲线场中导致发动机摩擦增大。当然,适当优化活塞形状就能够充分地补偿这些缺点。在这些关系中,优化活塞形状同样也是活塞组结构设计中的一个重要的因素。

-

发动机

+关注

关注

33文章

2484浏览量

69447 -

功率

+关注

关注

14文章

2068浏览量

69936

发布评论请先 登录

相关推荐

PEEK摩擦磨损特性

摩擦焊接|快速摩擦

《炬丰科技-半导体工艺》GaN晶体蚀刻的几何方面和光子应用

转子几何形状是凸出来的就是凸极电机吗

电池的几何形状和标准尺寸

LED光学反射器及其四种基本几何形状介绍

数控机床几何精度标准_数控机床几何精度怎么检测_数控机床几何精度检验方法

先进铁氧体材料和特殊几何形状助 力提升电源性能和效率

形状公差所存在的优势及原则是什么

OpenCV中几何形状识别与测量

几何形状和公差对电机磁钢宽度的影响

几何量公差与检测基本原理及测量仪器

探讨几何形状对摩擦功率的影响

探讨几何形状对摩擦功率的影响

评论