用于燃烧曲线造型的燃油喷射策略由多次小喷油量喷射组成,为使柴油机在进一步降低燃油耗的同时降低原始排放提供了很大的潜力。为了实现该方案,德国FEV公司与亚琛工业大学共同合作开发了一种自动标定方法。

1调节燃烧的动机

燃油耗、有害物排放和噪声优化是目前柴油机开发的关注焦点,这对燃油喷射的控制也起着极其重要的作用,因为所选择的燃烧过程策略具有决定性的影响。

在过去几十年中所作出的努力已有力推动了共轨燃油喷射系统(CR-KES)的发展,并将其用于当今轿车柴油机的现代燃油喷射系统,在降低高压燃油泵摩擦损失的同时,其喷射压力已高达250 MPa,目前新型的燃油喷射的每个工作循环能以较短的喷射间隔和较小的喷油量进行喷射。

但是,为了充分开发现代燃油喷射系统的潜力,仅采用传统的控制方法是无法满足的。当前的喷射策略大多采用单次或双次预喷射,以及单次主喷射和单次后喷射,通常不采用多于4次喷射的喷油策略,以此限制标定过程的费用。此外,经优化处理的高压燃油泵即使在中等负荷工况点也能应用高喷射压力而不会使燃油耗恶化,但就目前而言,仅在高负荷运行工况点才会采用高喷射压力。通过提高喷射压力能有效改善废气再循环(EGR)的相容性,从而降低碳烟排放,但在传统的喷射策略影响下,由于会同时提高燃烧噪声并在燃油中掺入机油油膜而受到限制。

为了能继续满足未来法规的要求,需要充分利用燃油喷射系统的潜力,这就要采用燃烧速率曲线造型(CRS)方法来实现。

2燃油喷射管理的新方法

CRS的特征是一种经扩展的喷射策略,可实现单次小喷油量和增加喷射次数,从而能在降低燃烧噪声的同时优化碳烟和氮氧化物(NOX)的排放冲突。

实现该喷油策略将面临更高的标定费用,因为对于传统的统计学试验方法而言,增加喷射次数是巨大的挑战,为此介绍一种自动化的标定方法。该方法以全面调节燃烧方式为基础,其中整个燃油喷射形态包括喷射特性、各自的喷油起始点和喷油量,被用于调节参数。将整个燃烧曲线作为调节对象,可针对最佳热力学性能对其特性进行标定。采用该方法就无需对燃油喷射形态进行标定。

3燃烧速率的管理

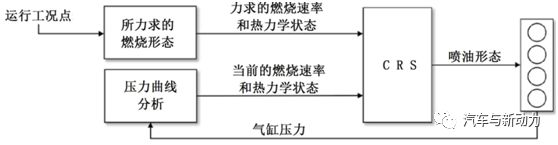

调节系统如图1所示。在考虑到与运行工况点相关的边界条件下形成的标定燃烧曲线及热力学参数,其中要特别重视空气管路中的状态参数,例如增压压力、增压空气温度和EGR率等。借助对所测得的气缸压力曲线的分析就能得知燃烧的实时状况。

图1 以CRS为基础的调节结构

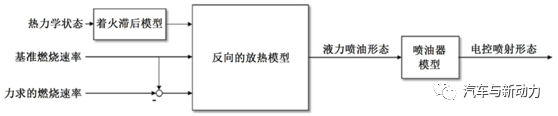

CRS调节器是以物理模型为基础的曲线造型,可将调节器的标定费用减少到最低程度,并达到最佳的可靠性。该调节器结构包含有一系列的物理子模型(图2),其核心部分是一个反向的放热模型,将预先设定的燃烧曲线转换成液力喷油形态,而着火滞后模型对喷射起始点的正确识别起着重要的作用,喷油器模型则最后将液力喷油形态转换成能直接触发电控喷油器喷射的脉冲信号。

图2 CRS调节器结构

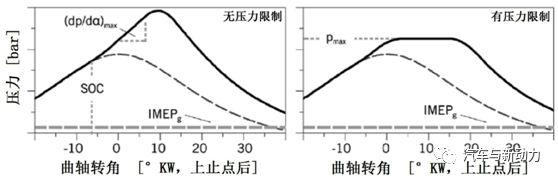

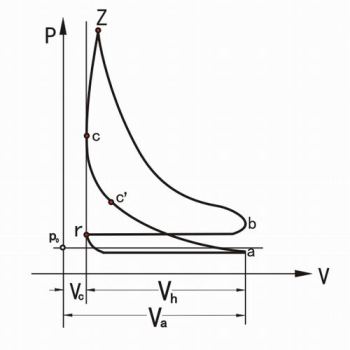

标定燃烧特性可用不同的状态曲线(如气缸压力、温度曲线或放热曲线)来确定,因为不同的状态可用热力学基本方程式推导得出。为了充分利用在热力学领域的优势,对所需燃烧特性参数的选择是非常重要的。最佳的特性参数(例如燃烧重心位置、峰值压力或压力升高率)可通过基于试验设计(DoE)的标定方法来确定,并最终合成通过曲轴转角进行分辨的标定燃烧曲线。目前,标定燃烧曲线是通过气缸压力曲线与α变化曲线进行合成而得到的(图3)。

图3 作为标定燃烧曲线的α变化曲线

压力升高率((dp/dα)max)、燃烧始点(SOC)和压力限值(pmax)是较为重要的特性值,在该方法中必须对其进行标定。目前,所期望的高压回线的平均指示压力(IMEPg)在以曲轴转角分辨的气缸压力曲线中得以充分考虑。

4热力学潜力

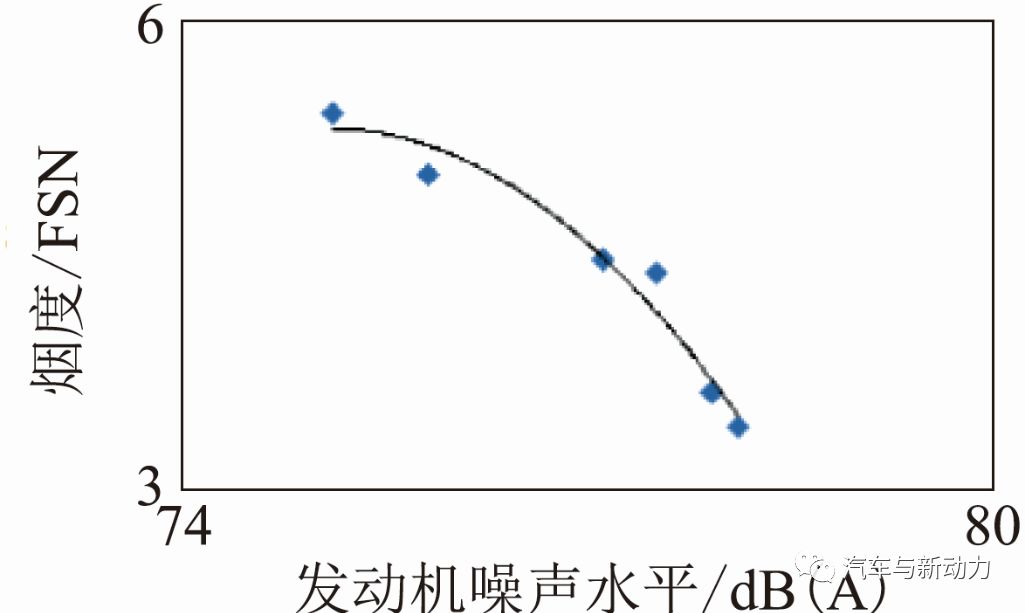

采用CRS方法,可在宽广的运行范围内将燃烧噪声与碳烟排放进行分离。峰值压力的升高速率与燃烧噪声密切相关,因此通过对压力升高速率的标定就可直接调节噪声水平,同样喷油压力也能加以利用,以此可明显降低碳烟的形成。

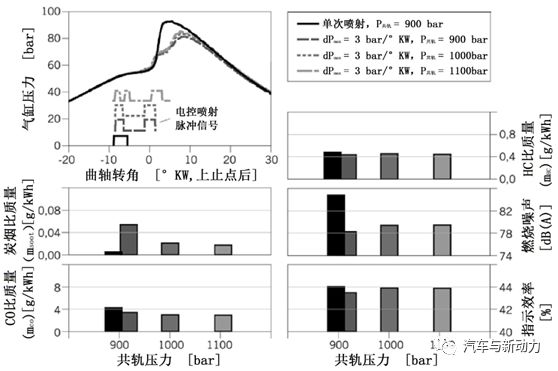

与此同时,提高喷油压力也会导致较高比重的预混合燃烧,从而使燃烧噪声较大,而采用基于CRS的调节方案就能避免此类情况的出现。因为喷油压力的提高一定程度上会作为干扰因素而影响到燃烧过程,可通过对燃油喷射形态的适当干预,对此予以补偿,从而能缓和噪声-碳烟的目标冲突图4示出了在NOX排放水平不变情况下的喷油压力试验方案。将90 MPa喷油压力单次喷射的测量结果作为比较基准,在高燃烧噪声的情况下碳烟值较低。在相同的边界条件下,CRS调节器可实现多次喷射,结果一方面降低了燃烧噪声,而另一方面却使碳烟值有所增加。为了使碳烟值回复到最初的较低数值,在保持原气缸压力曲线不变的情况下就要提高喷油压力,因而CRS调节器可在降低燃烧噪声的情况下显著减少碳烟值。

图4 在压力升高率不变和应用CRS情况下

喷油压力试验方案

为了进一步考察CRS的热力学潜力,下面讨论在单缸试验发动机上的两个稳态运行工况点的性能,其中将其在燃油系统方面所建立的基本标定作为比较基准,而对于CRS运行规定的气缸压力曲线则在NOX排放水平不变的情况下使燃油耗和燃烧噪声以及碳氢化合物(HC)、CO和碳烟排放之间达到最佳的折中。

基准试验的喷油策略呈现0.6 MPa/°kW的急剧压力升高率,从而导致较高的燃烧噪声(图5)。该现象归因于较高的EGR率,可使滞燃期延长,并出现较大比重的预混合燃烧。为了限制峰值压力升高率,CRS调节器自动将首次喷油量增加到5.4 mm3以缩短滞燃期,从而使燃烧噪声比基准标定时降低4.5 dB(A)。

图5 基于DoE的CRS方法标定结果与

符合欧6标准NOx排放水平情况下

低负荷运行工况点基准标定的比较

基准标定的燃烧重心位置(αX50)位于上止点后8.9°kW。燃烧向较早的方向调整能改善燃油耗,但是也会使燃烧噪声进一步增大,而借助于CRS调节器能获得上止点后7.3°kW较早的燃烧重心位置,可以限制燃烧噪声,并能获得比基准标定时低2.5%的燃油耗优势。

生成HC排放的典型机理即为猝冷熄火效应,该效应描述了在燃烧室壁面附近因温度较低而使火焰熄灭的现象以及在燃烧极限内较为稀薄的混合气,例如在具有较高EGR率的低负荷运行工况点,可观察到着火滞后现象加剧猝冷熄火效应的出现。与此相反,CRS调节器因增加了预喷射油量而获得了较短的着火滞后。

降低HC排放的另一种方式是采用后氧化。在燃烧阶段期间HC分子可能会扩散返回到燃烧气体中,此处温度较高,在有氧可利用的情况下就会出现后氧化。目前在燃烧阶段CO和碳烟也会相应减少。图5中所示出的CRS结果就包括了这两种效应,在这个例子中与基准标定相比 HC排放降低了30.1%,CO排放降低了13.5%。

图6示出了部分负荷运行工况点的试验结果,其中应用CRS调节器的喷油压力比基准标定提高了27%。该项措施因改善了混合气而使碳烟减少了44%,同时CO排放降低了46.6%。虽然显著提高了喷油压力,但是CRS调节器却因产生了更多的小油量喷射而降低了气缸峰值压力的升高速率,从而使燃烧噪声水平降低了1.0 dB(A)。同样,CRS方法也使着火滞后缩短,从而减少了猝冷熄火效应造成的影响。

图6 基于DoE的CRS方法标定结果与

符合欧6标准NOx排放水平情况下

部分负荷运行工况点基准标定的比较

此外,较长的燃油喷束有利于形成HC排放,因为燃油喷束极有可能润湿壁面,因此为了获得所期望的扭矩,与基准标定相比CRS调节器可优先产生更小的燃油喷束。正如之前所提到的低负荷工况点,燃烧阶段由CRS调节器通过推迟喷射以增加喷油量,有助于后氧化的实现。与基准标定相比,可观测到HC排放降低达64%的巨大潜力。

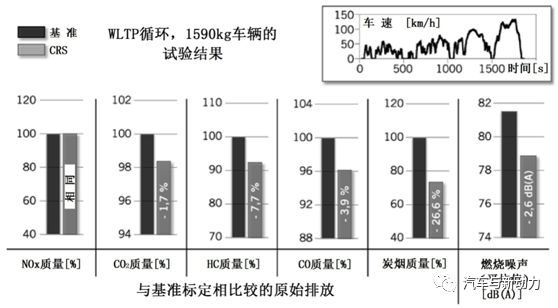

最后,为了评估CRS方法在认证试验循环中的优势,将各种不同稳态运行工况点的试验结果用于试验质量为1 590kg车辆的全球统一的轻型载货车试验规范(WLTP)循环,为此在一台4缸1.6 L柴油机上进行测量。标准循环试验结果示于图7,其中基准标定仍作为比较的基准。所选用的燃烧速率调节方法使得在NOX原始排放相当的情况下,燃烧特性得以全面改善。

图7 用于搭载4缸1.6 L柴油机的

1 590 kg车辆外推法WLTP认证

试验循环的CRS方案与燃油系统常规标定的

热力学试验结果的比较

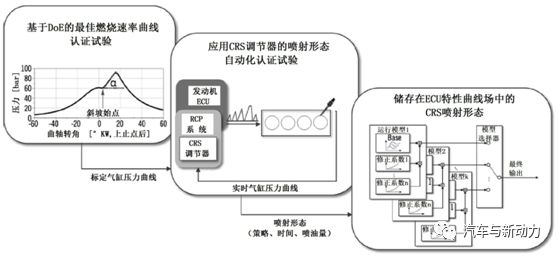

5燃烧速率调节的批量应用

为了没有气缸压力信息的情况下,也能将CRS方法应用于量产发动机电控单元(ECU),下面介绍一种新型的标定方法(图8)。该标定方法的第一步是采取基于DoE的标定方法以识别最佳的气缸压力曲线,根据DoE参数(燃烧始点、压力升高率和峰值压力限制)的系统变化确定发动机的最佳热力学性能。对空气系统具有重要意义的参数,如增压压力和EGR率的变化,将由CRS调节器作为干扰参数来考虑和补偿,从而开启对空气和燃油系统进行平行标定的可能性。在试验台试验阶段期间,在快速控制样机(RCP)系统中通过至ECU的一个旁路实施CRS算法。所属的喷油形态由CRS调节器来识别,并最终储存在ECU中与运行工况点的特性曲线场内。

图8 在试验台自动化系统中借助于

RCP方法对CRS调节器支持的

批产发动机电控单元燃油系统的标定程序

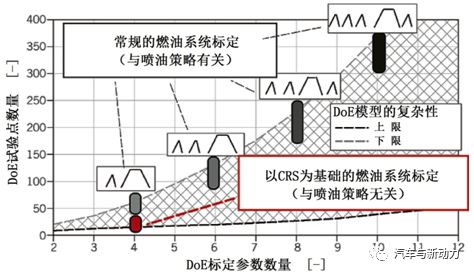

与常规方法相比,基于CRS的标定方法的另一个优点是减少了标定费用。CRS方法可采集包括喷油压力在内的4个DoE参数,而常规标定方法则需要许多对喷射系统具有重要意义的参数,可根据所选择的喷油形态的复杂性来度量。为了限制其复杂性,喷油次数往往被限制在3次(预喷射、主喷射和后喷射),为此还需要7个DoE参数。如图9所示,标定过程的试验费用随着DoE参数数量呈指数增加。

图9 燃油系统标定阶段期间的试验费用与

DoE参数数量和

DoE模型复杂性的关系

此外,相关费用还与由模型复杂性决定的模型等级有关,因此除了减少DoE参数数量之外,降低DoE模型复杂性是减少试验费用的另一种方式。由于应用CRS方法中的DoE物理参数,使得模型的复杂性大幅降低。

6结论

CRS方法提供了一种优化发动机热力学性能的途径。通常,采用CRS方法的目的是开发由多次小喷油量喷射组成的最佳喷油策略,以此可在宽广的运行范围内提高喷油压力而不会过度增大噪声,从而缓和碳烟和噪声之间的矛盾性。除此之外,由于在声学性能方面的优势,还能优化燃烧重心位置,因而可获得相应的节油效果。同时由于在碳烟排放方面同样具备优势,还可提高EGR相容性,从而获得降低NOX原始排放的潜力。

但是,对CRS具有重要意义的喷油策略是较为复杂的,因而传统的标定方法并不适用。为了解决此类冲突,采用CRS调节器对目标进行自动化标定,最终由CRS调节器所产生的喷油形态为批量生产电控单元的特性曲线场提供数据,因此CRS调节器仅在发动机标定期间用于试验台自动化系统,因而在批量生产中可不采用附加的气缸压力传感器,仍继续使用基于特性曲线场的ECU软件结构,以此仅需通过优化燃油系统标定,充分利用现有燃油喷射系统的潜力,就可不增加成本而充分改善发动机的热力学性能。

-

速率

+关注

关注

0文章

38浏览量

18132 -

柴油机

+关注

关注

1文章

173浏览量

26428 -

热力学

+关注

关注

0文章

45浏览量

9355 -

气缸

+关注

关注

2文章

54浏览量

13677

发布评论请先 登录

相关推荐

农用柴油机原理使用及维护 pdf电子书

涡轮增压中冷柴油机在瞬态工况下的排气烟度和燃烧特性

6105柴油机连杆及连杆螺栓迁都分析

柴油机预混合燃烧机理的研究

轻型车柴油机燃烧过程的仿真研究

过去了一个多世纪,多少人知道柴油机之父

柴油机噪声可以分为哪几种

涡轮增压中冷柴油机在瞬态工况下的排气烟度和燃烧特性

柴油机预混合燃烧机理的研究

基于Hibert一数学形态变换的柴油机燃烧始点辨识

EGR温度对涡轮增压柴油机燃烧和排放的影响

船舶柴油机的燃料与燃油喷射与燃烧相关知识详述

分享采用闭环控制方法监控和改善柴油机燃烧噪声的方案设计

如何采用燃烧曲线造型调节柴油机燃烧的方法

如何采用燃烧曲线造型调节柴油机燃烧的方法

评论