曲轴的质量最多可占发动机总质量的12%。大多数曲轴采用锻钢制成,铸造曲轴在其中仅占较小的份额。与锻钢曲轴相比,空心铸造曲轴可减重达15%~20%,而且制造成本最多可降低15%。瑞士GF汽车公司成功开发的Sibodur球墨铸铁材料使铸造曲轴具有与锻钢曲轴几乎相同的强度和抗疲劳强度,同时又保留了铸铁其他的性能优势。空心球墨铸铁曲轴不仅能用于中低负荷发动机上,而且也能在高负荷发动机上使用。

内燃机是常规汽车与混合动力车辆的的重要组成部分。为了优化排放性能和燃油耗,内燃机需要不断进行技术创新,例如在燃烧、摩擦、废气后处理和轻量化等方面持续优化。未来轻量化的趋势将进一步加强,特别是对于混合动力车辆而言,因增加了电动机和蓄电池,减轻整车质量仍是重要的开发目标。

曲轴是内燃机上极其重要的核心零件,它承受着随着时间和位置而不断变化的力、扭转力矩、弯曲力矩以及复杂的激励振动。近年来,曲轴承受的负荷水平在不断提高,特别是增压直喷式柴油机,随着发动机的不断强化和小型化,曲轴未来的负荷状况还会更苛刻。曲轴的结构设计对于其负荷能力起着决定性的作用,而其使用寿命取决于交变弯矩、扭转强度、扭转振动特性和抗磨损强度。

与锻钢曲轴相比,铸造曲轴具备多方面的优势:铸造曲轴的成本更低,而且相比锻钢曲轴可减重10%,同时铸造方式可提供更多的造型设计自由度,能够采用空心铸造等轻型结构型式。与实心铸造的4缸机曲轴相比,最多可减重12%,质量减轻1.5 kg。

在大多数柴油机和强化程度较高的汽油机上,若对强度要求超过一定极限的话,则仍需选择锻钢曲轴,但为此要负担较高的成本。瑞士GF汽车公司成功开发的Sibodur球墨铸铁材料解决了这种目标冲突,具有与锻钢曲轴几乎相同的强度和抗疲劳性能,同时又保留了铸铁的优势。试验研究表明,空心球墨铸铁曲轴不仅能用于中低负荷发动机上,而且也能在高负荷发动机上使用。

对曲轴而言,轻型结构的优化潜力在于平衡块的设计,同时要兼顾整机的噪声-振动-平顺性(NVH)问题,平衡度方面的开发已近乎达到了极限,而连杆轴颈和主轴颈的空心结构设计还存在着一定的优化潜力,且不会对平衡度产生不良的影响。通过采用高强度铸铁的空心结构和最佳的表面硬化处理工艺就有可能充分利用这种轻型结构的优势,同时由于其材料和工艺成本较低,适于进行批量生产,而且与锻造结构相比,铸造工艺方法甚至可降低成本。下文中所介绍的4缸1.6 L柴油机,通过这种方案可减重达20%。

1Sibodur球墨铸铁材料系列

Sibodur该名词是由添加剂硅(Silizium)、硼(Bor)以及耐久性(Durability)缩写而成,其主要成分包括3.3%~3.7%的碳和2.6%~3.4%的硅。与常规的球墨铸铁相比,在弹性模数相同的情况下,Sibodur球墨铸铁在延伸率、抗拉强度和抗疲劳强度方面具有更好的性能(如表1所示),此外与其他的铸造材料相比,零件表面沟槽产生的影响较小,而且能通过改变添加剂使材料适应要求,例如在延展性相同的情况下使强度更高或者在强度相同的情况下使延展性更好。

与常规球墨铸铁相似,Sibodur球墨铸铁也是具有各种不同品种的系列材料,如Sibodur 450-17的最低屈服强度为310 MPa,最低抗拉强度为450 MPa,断裂延伸率17%。与此相比,特别适用于曲轴的品种Sibodur 700-10则采用了稍作调整的添加剂,从而在断裂延伸率达到8%~12%的情况下使其最低屈服强度达到了440 MPa,最低抗拉强度达到了700 MPa。

在各种不同场合的实际应用表明这种Sibodur球墨铸铁在技术上已成熟,例如大众公司搭载高功率发动机的高尔夫轿车平台应用了Sibodur球墨铸铁横向导臂,奥迪A4轿车从2007年起应用Sibodur球墨铸铁后桥车轮支座替代原锻钢件,成本降低了约20%且总质量不变,其中成本优势是依靠集成轴承颈而实现的,如使用常规球墨铸铁是无法实现的。此外, Sibodur球墨铸铁还可用于减振器支座。

表1 Sibodur与常规球墨铸铁

(GJS)的性能比较

| 项目 |

Sibodur 450-17 |

GJS 400-15 |

Sibodur 700-10 |

GJS 700-2 |

| 屈服强度/Mpa | 310 | 250* | 440 | 420* |

| 抗拉强度/Mpa | 450 | 400* | 700 | 700* |

| 断裂延伸率/% | 17 | 15* | 8-12 | 2* |

| 弹性模数/Gpa | 165~175 | 160~170 | 165~180 | 165~180 |

| 布氏硬度 | 150~180 | 140~170 | 240~290 | 225~305 |

|

0.2%形状延伸极限 (球形试验)/MPa |

610 | 544 | 900 | 628 |

|

抗疲劳强度/Mpa (球形试验) |

340 | 320 | 360 | 330 |

*按照DINEN 1563标准的最低值,所有其他数据为试验值或参考文献数据

2结构设计

选择一台4缸1.6 L柴油机作为开发样机,其曲轴采用38MnSV5合金钢制成,质量为12 kg,约占发动机总质量的12%。

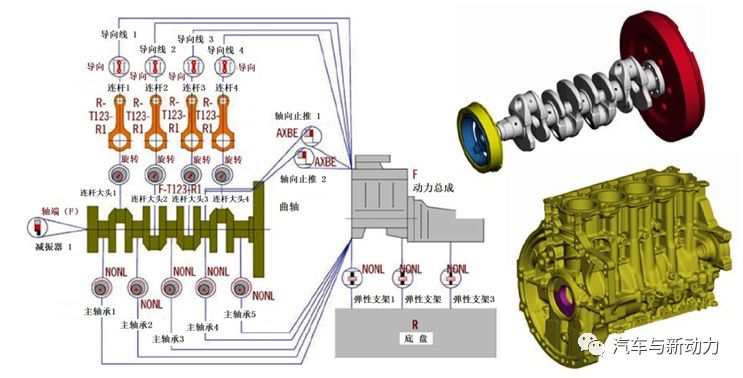

空心球墨铸铁铸造曲轴的开发是按照以下步骤进行:结构设计、充模能力、凝固模拟计算、多体模拟、寿命分析、样机制造、零部件试验。

在进行空心球墨铸铁曲轴结构设计时,空心腔容积(图1)的最大化是起决定性作用的,但是同时还应考虑到砂芯的可制造性和最小壁厚。在砂芯制造时,必须特别关注砂芯的壁厚,过小的壁厚不仅会在砂芯制造时或浇铸时导致其砂芯断裂,而不均匀的壁厚会导致不同的冷却特性,并且会强烈地影响到材料的机械性能。除此之外,工艺的稳定性也是特别重要的,长期积累的经验能使结构设计越来越接近工艺极限。

图1 空心铸造曲轴的结构及其4部分砂芯

3充模能力和凝固模拟

在进行充模和凝固模拟时,模拟计算需使用诸如流动截面、流动速度以及铸模空腔内的熔液温度等铸造参数,根据计算结果来识别局部的气体空隙度及其产生的原因,必要时可通过必要的铸造措施进行相应的修改。根据熔液温度对模拟结果进行评估,即可评判某些部件发生冷态流动的风险。铸造的物理过程由连续性方程式、用于液态金属单相三维流动的Navier-Stokes方程式以及体积分数函数来描述。均匀凝固(图2)和冷却是铸造技术的重要设计准则。为了达到所必需的材料品质,最终的凝固阶段应发生在浇冒口范围内,这是对浇冒口系统设计的一个挑战。

图2 凝固模拟

4多体动力学模拟

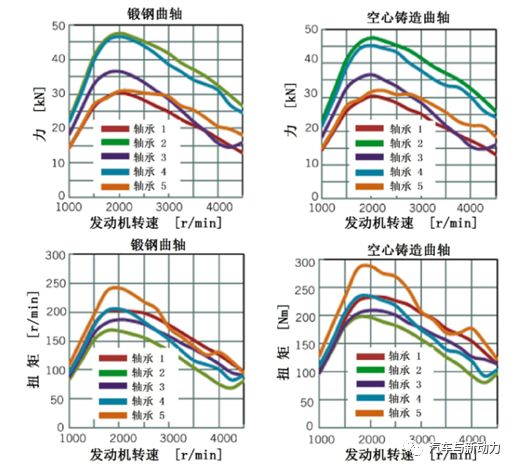

曲轴的负荷借助于多体模拟方法(图3)来确定,其结果相当于4缸柴油机典型的轴承力曲线。空心铸造曲轴与锻钢曲轴之间轴承力(图4)的比较表明两者之间并无本质差异,相同的受力水平则归因于相同的平衡度。弯矩(图4)的比较表明,空心铸造曲轴靠近飞轮的轴承上的弯矩提高了46 N·m,这种差异是由铸铁的弹性模量较低所造成的。为了避免发生轴承磨损,通常要相应修改轴瓦的轮廓。

图3 AVL-激振模型(屏幕截图)和

有限元模型

图4 主轴承上的力和弯曲力矩

曲轴的应力分布从发动机转速500~4500r/min之间,每隔250r/min在整个发动机循环(720°)中每隔2°CA进行计算和评估。

5材料的机械性能

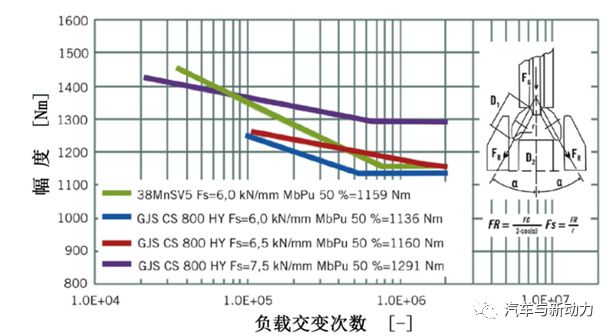

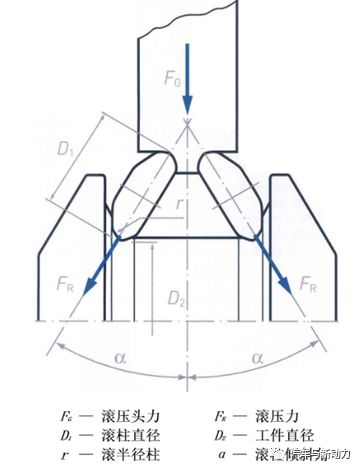

轴颈的过渡圆角是曲轴负荷最高的部位,因此需进行感应淬火或滚压强化处理。较好的方法是应用专门为球墨铸铁曲轴制定的滚压工艺,进行滚压时局部材料会发生弹性-塑性变形,因此不仅取决于材料的塑性,而且也取决于其弹性极限。为了利用该效果,还开发了GJSCS 800 HY合金球墨铸铁,它具有高达555 MPa的弹性极限和825 MPa的断裂强度。

6疲劳强度检验和可靠性系数

为了计算曲轴的可靠性系数,必须查明其疲劳强度。对于轴颈过渡圆角经滚压强化的曲轴,必须在动态试验台上测量其弯曲程度。如果疲劳强度是采用韦勒疲劳试验进行试验的话,那么就能由试验结果画出韦勒疲劳曲线。韦勒疲劳曲线表明,对于铸铁曲轴而言,其疲劳强度能得以大幅提高(图5),而对于钢曲轴而言,有望获得相似的效果,其结果取决于单位滚压强化力。

图5 GJS CS 800 HY合金球墨铸铁

空心铸造曲轴的韦勒疲劳曲线

(过渡圆角半径R=-0.5)

借助于Haigh图和古德曼曲线即可查明可靠性系数位于1.5~2.0范围内,因此曲轴可用疲劳耐久性予以评价。

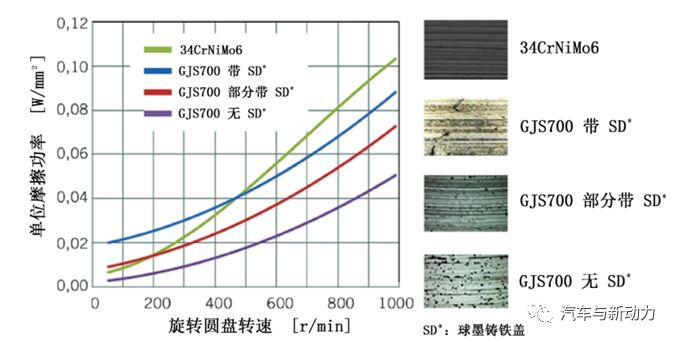

7摩擦学

为了描述流体动力学轴承的摩擦特性,可通过斯特里贝克曲线进行描述。影响流体动力学轴承摩擦的参数包括轴承几何尺寸、轴承形状、机油流量、润滑剂性能、轴颈材料性能以及两个零件的表面结构。图6*示出了钢和不同铸铁表面结构的实验室试验结果,这些试验结果表明,球墨铸铁在混合摩擦范围内具有较低的摩擦系数。

图6 Pin-on-Disk实验室试验结果

8性能和效益

主轴颈表面与曲柄臂表面之间的过渡区是曲轴应力最大的部位,通过局部强化可使其具备足够的承载能力。在该方面采用滚压和感应淬火是较为合适,两类工艺均可提升抗疲劳强度。滚压强化(图7)特别适合于Sibodur球墨铸铁曲轴。在采用常规球墨铸铁材料的前提下,强烈的滚压反而会导致强度降低,并会损伤材料表面。Sibodur 700球墨铸铁的滚压力比GJS 700-2常规球墨铸铁更大,最多能将曲轴抗疲劳强度提高50%左右。

图7 滚压原理

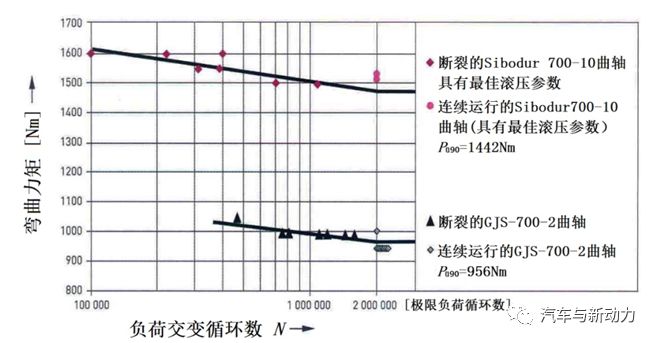

因此,Sibodur球墨铸铁的应用潜力较高,在一台1.6 L汽油机上的试验情况如图8所示。在量产球墨铸铁滚压曲轴主轴颈与曲柄臂平面临界过渡部位进行的交变弯曲疲劳试验中,超长寿命概率90%(即图8中下标ü90的含义,图9中下标ü50和ü10含义类推)时的抗疲劳弯曲力矩达到约960 N·m,而与之相比, Sibodur球墨铸铁滚压曲轴则可超过1 440 N·m。

图8 滚压对一台4缸1.6 L汽油机曲轴

交变弯曲强度的影响

(Sibodur700-10球墨铸铁曲轴与

GJS-700-2常规球墨铸铁曲轴的比较)

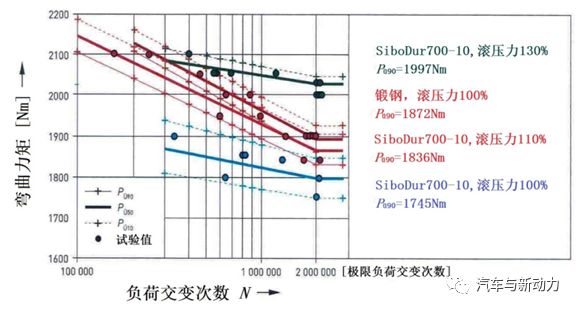

在另一种广泛应用的1.9 L柴油机上的情景则更为直观(图9)。这种批量生产的锻钢曲轴具有约1 870 N·m的抗疲劳强度,相同的高强度Sibodur球墨铸铁曲轴经滚压后达到了与之近似约为1 830 N·m的高抗疲劳强度,而滚压工艺经调整后还能使这种曲轴的抗疲劳强度提高到近2 000 N·m,从而超过了锻钢曲轴的水平。通过曲轴设计的优化和局部强度的提高,其扭转强度也能达到锻钢曲轴的水平,因而锻钢曲轴垄断性的时代至今已不复存在。

图9 滚压对一台4缸1.9L柴油机曲轴

交变弯曲强度的影响

(Sibodur700-10球墨铸铁曲轴与

锻钢曲轴的比较)

9批量生产的潜力

GF汽车公司从2008年起就开始首次批量生产球墨铸铁曲轴。除了材料和生产工艺之外,还可优化零件几何形状和尺寸。在与仿生学专家的共同合作中,对曲轴的某些区域进行重新设计,以提高其强度和耐久性。在该领域,铸造比模锻提供了更多的设计自由度。

即使在锻钢曲轴不断赢得市场份额的情况下,目前在欧洲和美国发动机制造商绝大多数依然更加信赖球墨铸铁铸造曲轴,而日本发动机制造商则更偏爱锻钢曲轴。由于Sibodur球墨铸铁曲轴具有优越的性能,因此铸造曲轴仍具有良好的市场前景。

10结论

即使针对发动机轻型结构进行了重点优化,但是目前尚未发掘出该结构的全部潜力。空心球墨铸铁曲轴能减轻20%质量,尤其是需要重视空心腔的几何形状、材料选择和滚压工艺参数。为了设计出最佳的几何形状,需要在初期开发阶段时就考虑到铸造技术。采用高强度球墨铸铁的空心铸造曲轴在技术层面与经济层面上均是最用于未来发动机。

-

发动机

+关注

关注

33文章

2482浏览量

69428 -

机械

+关注

关注

8文章

1590浏览量

40637 -

功率

+关注

关注

14文章

2068浏览量

69922

发布评论请先 登录

相关推荐

球墨铸铁管制造行业测径仪的应用

铸铁(灰铸铁、球墨铸铁、可锻铸铁)金相组织观察与绘制(验证性

论采用气焊减应法焊补铸铁构件

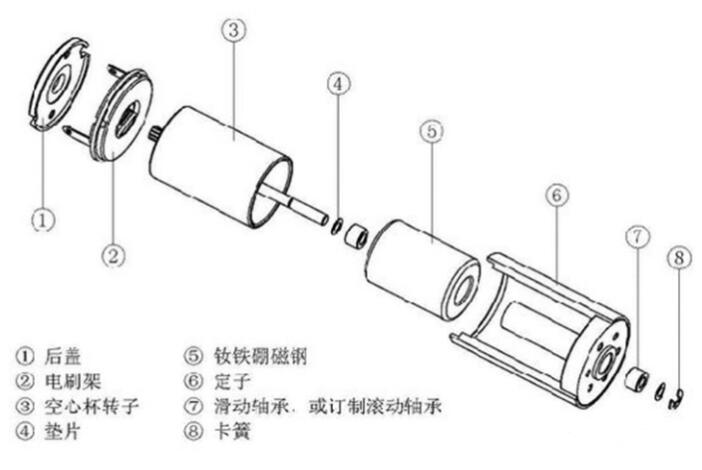

空心杯电机原理_空心杯电机特性

空心杯电机参数_空心杯电机结构

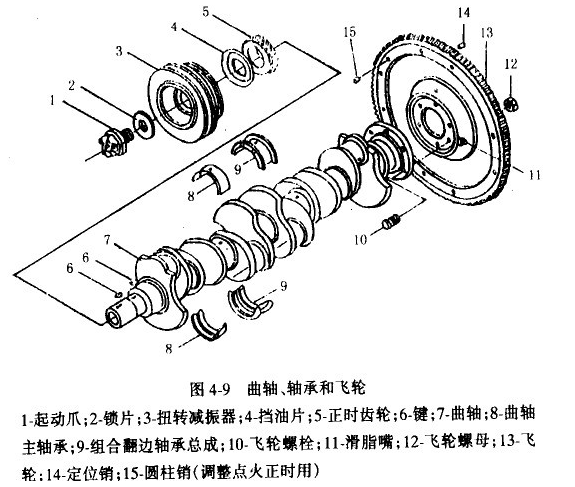

发动机曲轴结构及作用分析

空心杯微型电机的结构

空心杯电机的结构原理

空心杯电机的结构和工作原理

空心杯电机的结构和工作原理

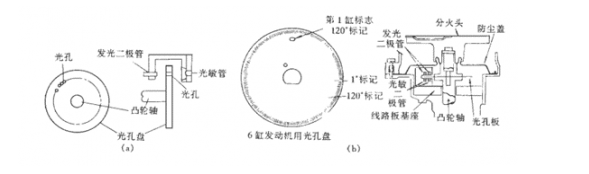

曲轴转角传感器的结构和工作特性介绍

简要分析空心球墨铸铁曲轴的轻型结构潜力

简要分析空心球墨铸铁曲轴的轻型结构潜力

评论