!

【韩】I.Jun等

【译】王晓滕 曲栓

摘要

利用两种闭环控制方法监控和改善两台4缸柴油机的燃烧过程和燃烧噪声,采用缸内压力和加速度传感器监控柴油机,以满足越来越严格的排放法规和燃油耗法规。燃烧过程受到多种因素的影响,如发动机耐久性、行驶条件、环境影响,以及燃油品质。这些因素可能会增加燃烧噪声,并对车内噪声品质产生不利影响。因此,有必要开发稳定的燃烧过程和燃烧噪声,为此开发了两种闭环控制方法。首先,开发一种利用缸内压力数据的方法来监控和改善1台1.7L发动机的燃烧噪声,并提出了新的指数,该指数采用依据气缸压力计算出的参数。通过采用喷射参数,基于新指数的闭环控制产生理想燃烧噪声。其次,通过分析发动机缸体振动信号,开发了一种方法来预测1台1.7L发动机燃烧过程。基于能达到理想燃烧过程的燃烧因数,通过闭环控制产生理想的燃烧过程。

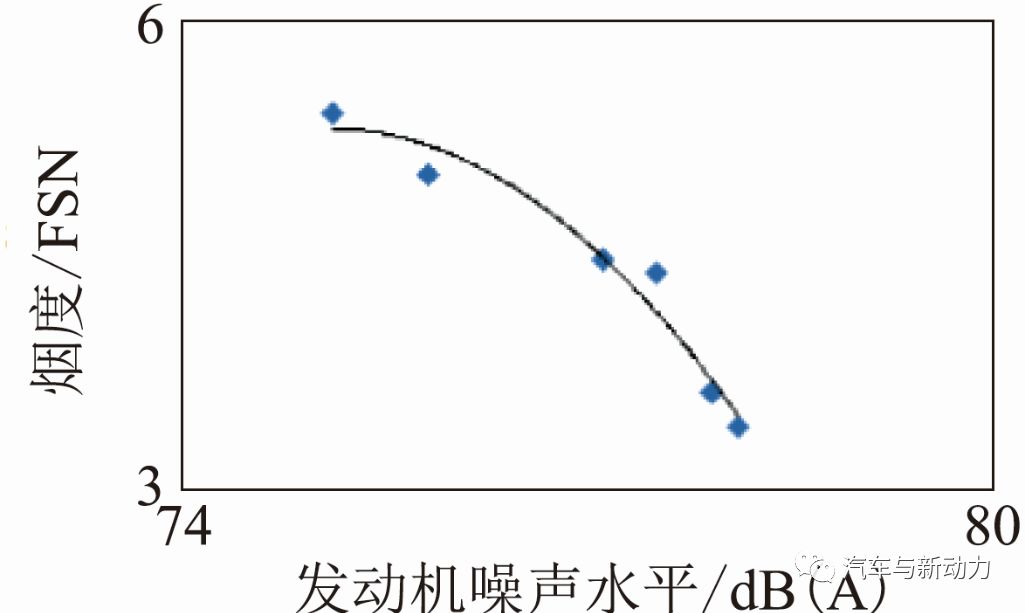

为了遵守全球越来越严格的排放和燃油耗法规,柴油机技术正得到进一步发展。然而,由于燃烧噪声和排放存在折中关系,很难在不影响排放的前提下抑制柴油机燃烧噪声(图1)。

图1废气排放和发动机噪声

之间的折中关系

一般来说,燃烧噪声对柴油机轿车内部的噪声品质有极大影响,多种因素将导致噪声的增加,如发动机老化、行驶条件和劣质的油品。然而,很难采取积极措施来应对这些因素的改变,这是由于大多数轿车采用电子控制单元(ECU)开环逻辑的发动机喷射参数进行控制。对于这些因素,有必要开发稳定的燃烧过程和燃烧噪声。为了实现这一目标,本文提出了两种闭环控制方法。这些反馈控制方法需要分析柴油机的燃烧过程。这种分析基于采用缸内压力和加速度传感器。非接触测量的巨大优势在于具有较高的耐久性和可以采用比缸内压力传感器更加低廉的传感器。

首先,在采用缸压传感器的闭环控制情况下,提出了新的指数,该指数采用的数值由1台1.7L发动机的压力数据计算得出。新指数为3倍频带水平1.00~3.15 kHz 范围的总和。相比于最大压力升高率(MPRR)数值,这一指数与发动机燃烧噪声具有很好的一致性,基于新指数的闭环控制可以产生理想的燃烧噪声。其次,在采用加速度传感器的闭环控制情况下,通过分析发动机缸体振动信号,评价了1台1.6L发动机的燃烧过程。控制燃烧因素的频率范围由600~900Hz频段决定,然后选择最大放热率(MROHR)作为燃烧因素进行燃烧过程和燃烧噪声的闭环控制。最后选择主喷射正时控制的MROHR位置。这种控制将产生理想的燃烧行为。这两种方法分别在两辆柴油乘用车上进行验证。

1采用燃烧噪声指数的闭环控制

1.1试验设备

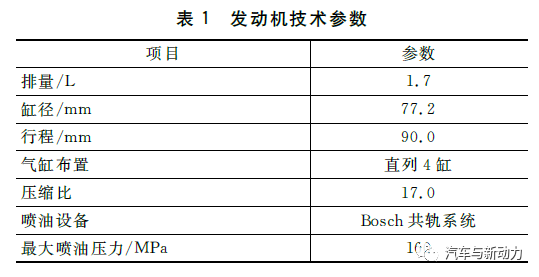

在半消声室中用1台欧5量产发动机进行试验。表1为测试发动机的技术参数。

1.2最大压力升高率和发动机噪声之间的关系

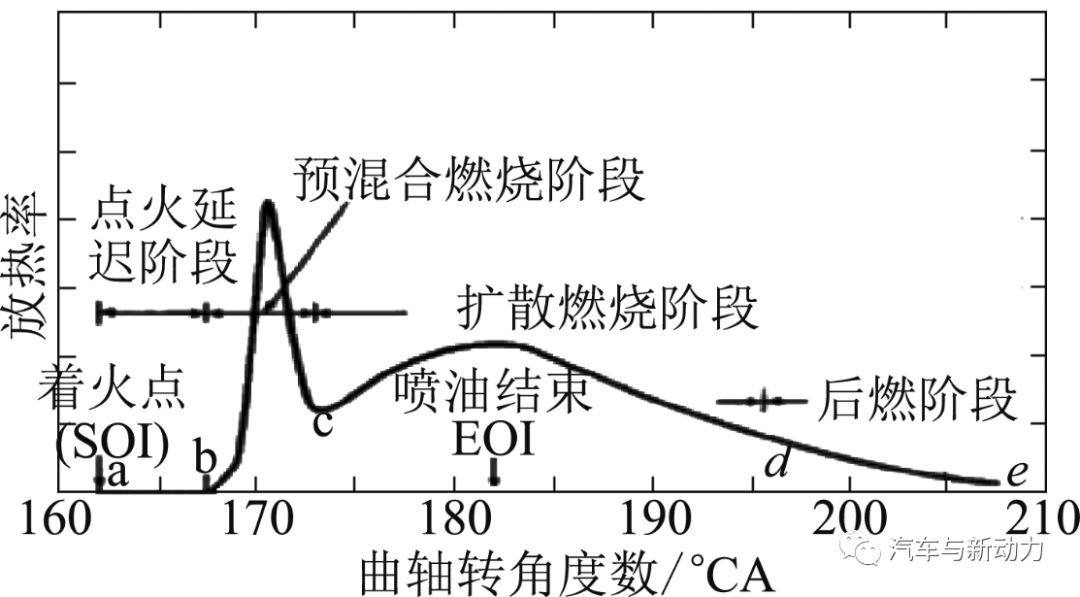

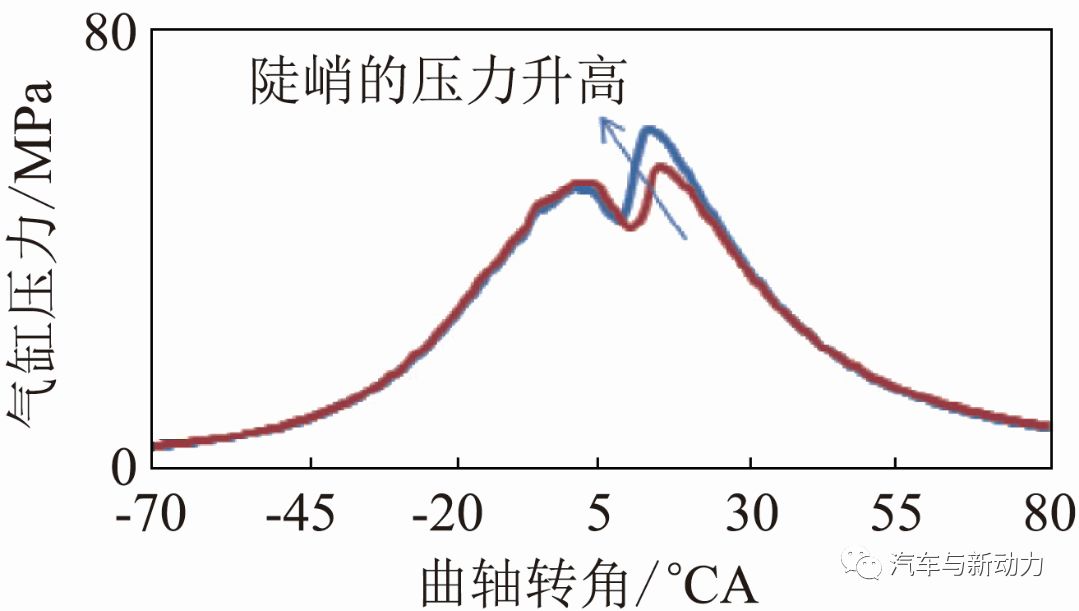

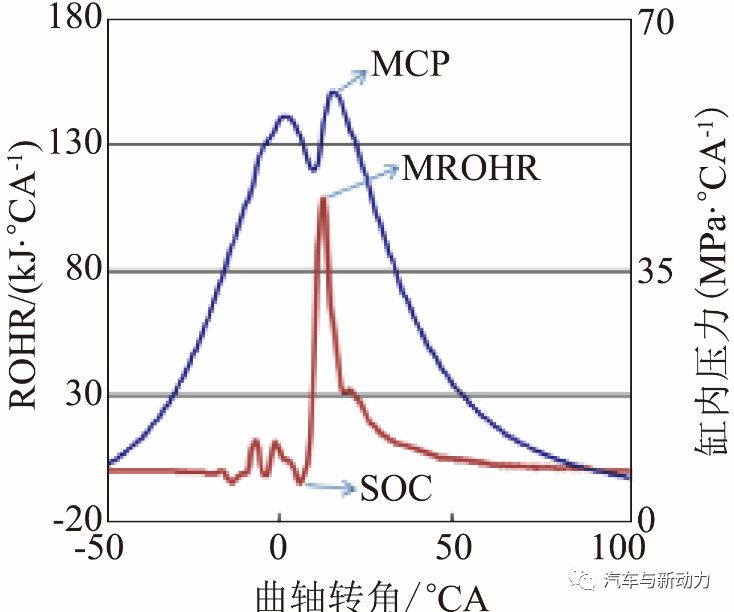

在预混合燃烧阶段的燃料燃烧过程中,缸内压力快速升高。预混合燃烧阶段的压力升高率取决于点火延迟和喷油率(图2)。从图3的形状中可以看出,随着压力升高率越来越陡峭,柴油机燃烧噪声快速增加。

图2确定不同柴油燃烧过程的典型

直喷发动机放热率图表

图3气缸压力曲线

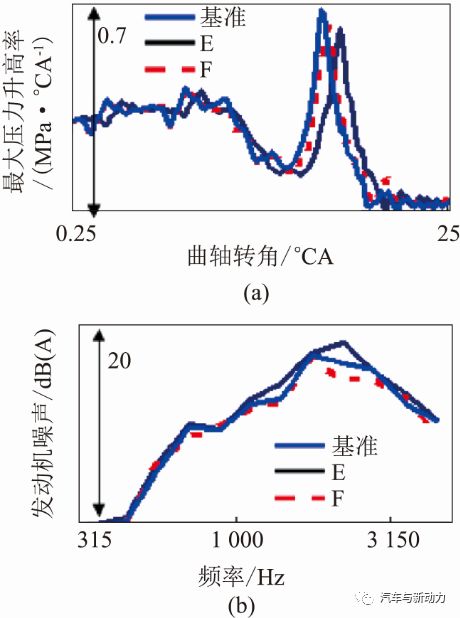

在发动机转速1 500 r/min,制动平均有效压力(BMEP)0.6 MPa工况下测量的发动机噪声和气缸压力的最大压力升高率(图4)。主喷射正时延迟2°CA的结果在图中表示为“E”线。“F”线代表了轨压降低了10 MPa的结果。从图4可见,尽管“E”线和“F”线的MPRR相等,在大于1.00 kHz的3倍频带频率范围内,“E”线的发动机噪声比“F”线大。由图4中的结果表明:发动机噪声和MPRR之间的相关性较低。为此,采用快速傅里叶变换(FFT)将缸内压力数据从时域转换到频域,用FFT表达气缸压力水平。

图4 在转速1 500r/min,

BMEP为0.6 MPa的条件下,

改变喷射参数后的结果

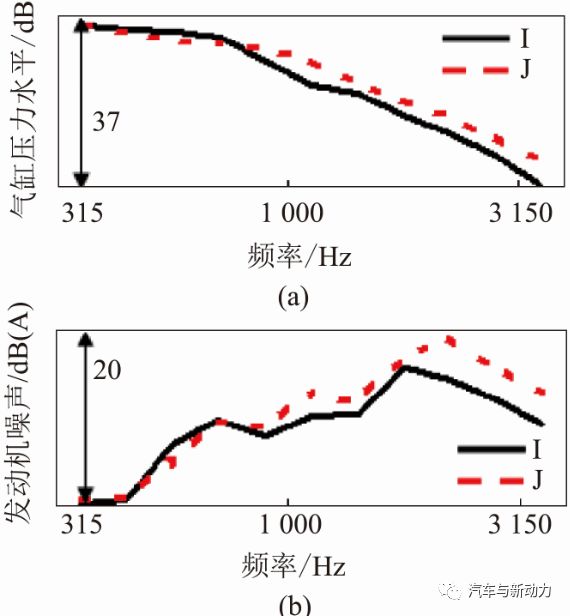

图5显示了发动机噪声和气缸压力水平。“I”线的主喷正时相对于基准数据推迟3°CA,“J”线的主喷正时提前3°CA。从图中能够看出,在第3倍频带1.00~3.15 kHz的频率范围内,两条线与发动机噪声具有良好的相关性。因此,决定开发1个用于气缸压力水平的新指数,从而控制发动机燃烧噪声。这个新指数被称为燃烧噪声指数(CNI)。CNI是3倍频带水平1.00~3.15 kHz范围的总和。式(1)为CNI指数的计算公式:

图5 在转速1 500r/min,

BMEP为0.4 MPa的条件下的

气缸压力水平和发动机噪声

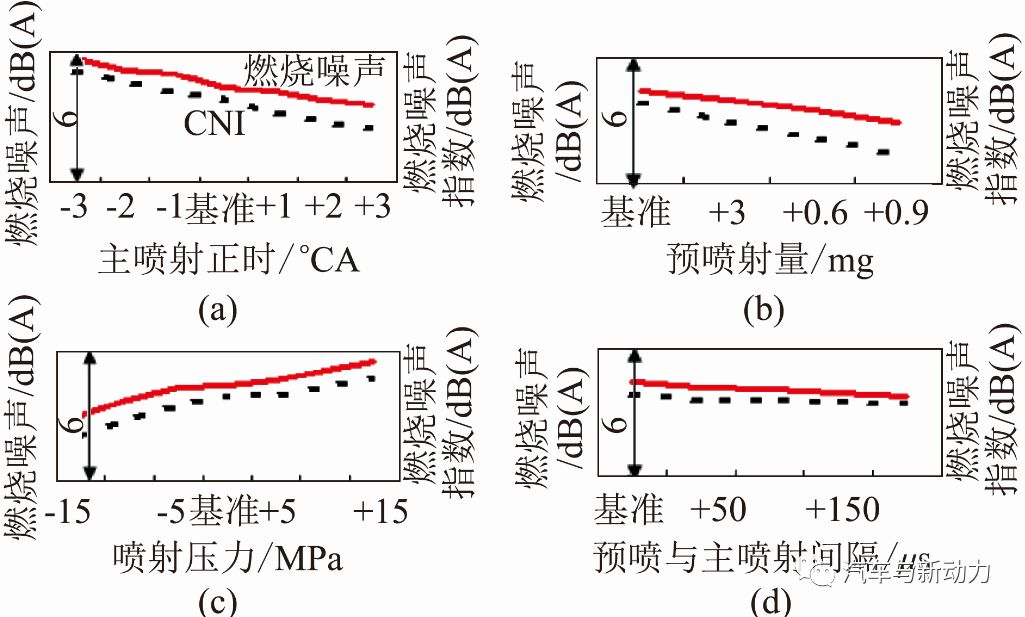

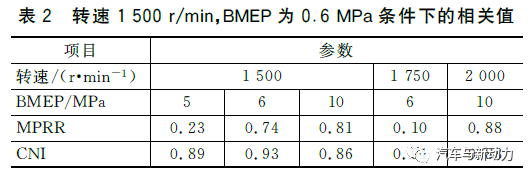

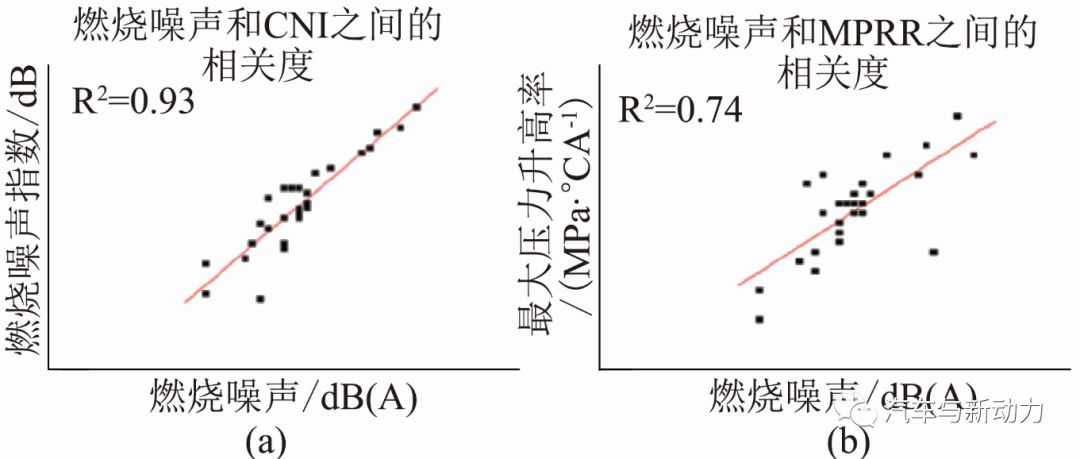

图6显示了发动机燃烧噪声和CNI之间的对比。在转速1 500 r/min,BMEP为0.6 MPa条件下,相对于基准数据,改变4个不同的喷射参数获得该结果。从图6中能够观察到燃烧噪声和CNI之间的趋势具有良好相关性。当燃烧噪声升高,CNI也随之升高。同样地,当燃烧噪声降低,CNI同样降低。表2为试验发动机的相关值。相对于MPRR值,CNI与燃烧噪声具有很强的相关性。图7为转速1 500r/min,BMEP为0.6 MPa条件下的相关值。

图6 在转速1 500r/min,

BMEP为0.4 MPa的

条件下的燃烧噪声和CNI

图7 在转速1 500r/min,

BMEP为0.4 MPa的

条件下的相关性

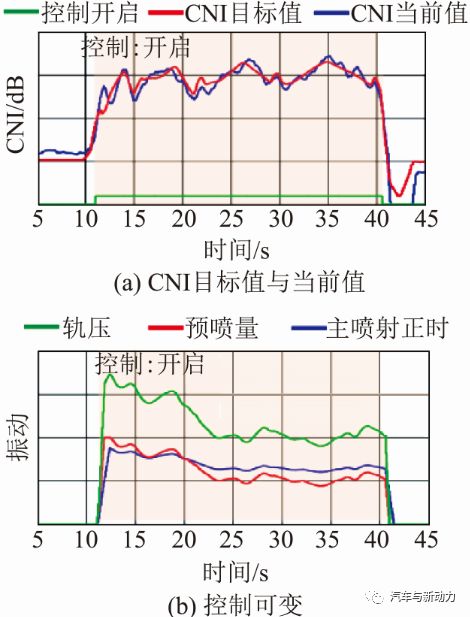

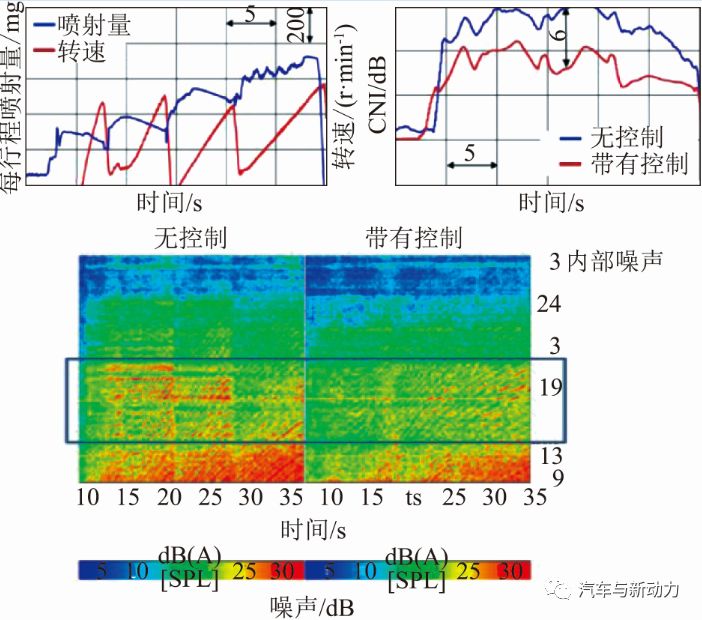

通过对喷射参数的敏感性试验,如轨压、预喷量、主喷射正时和预喷主喷间隔,选择部分参数控制目标CNI。图8为采用CNI的柴油乘用车闭环控制结果。在采用闭环控制后,通过改变参数(如轨压、预喷量和主喷射正时)满足CNI目标值(见图8中CNI目标值),可以很好地将计算CNI(见图8中CNI当前值)控制到CNI目标值。如果发动机耐久性引起柴油机燃烧噪声恶化,可以通过闭环控制改善恶化状态。为了检查这种状态,人为增加发动机燃烧噪声(见图9中“无控制”)。基于闭环控制(见图9中“带有控制”),CNI指数改善了6 dB,在1.00~2.00 kHz频率范围内部噪声降低了4 dB。

图8应用闭环控制的结果

2采用发动机振动信号的闭环控制

分析缸体振动信号和采用缸内压力传感器测量的燃烧特性之间关系的研究正在进行中。本文基于1台柴油机获得的振动信号开发用于控制燃烧过程和燃烧噪声的闭环控制。对于闭环控制,需要在振动信号和缸内压力数据之间建立一种可靠关系。为了采用发动机振动评估发动机燃烧行为,在发动机机体上连接1个加速度计。

定义表明了影响发动机燃烧过程的部分燃烧因素。开发了通过分析获取的振动数据来评估这些燃烧因素的方法,进行敏感性分析,从而确定1个喷射参数的适当控制。通过设定喷射参数实现闭环控制,通过比较评估值和理想值实现目标值。其中理想值设定涉及到燃烧因素。理想值控制意味着根据发动机转速和负荷工况,把燃烧行为控制在期望的曲轴转角位置,从而很好地控制燃烧噪声。最后,在柴油乘用车上验证这些结果,评估应用闭环控制对燃烧噪声和油耗的影响。

图9带有/不带闭环控制条件下

CNI水平和内部燃烧噪声的结果

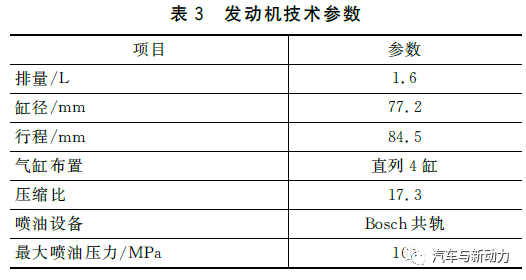

2.1试验设备

在1台装有共轨喷射系统的柴油机上进行试验。表3为发动机的技术参数。图10显示了发动机燃烧过程的部分燃烧因素。这些因素包括最大气缸压力、MROHR、燃烧50%质量分数(MFB50)和燃烧始点(SOC)。MFB50是发动机燃烧质量诊断的重要参数。MFB50显示了缸内燃烧如何随曲轴转角变化,以及MFB50如何影响发动机热效率、峰值循环温度,以及压力和废气排放。

图10燃烧因素

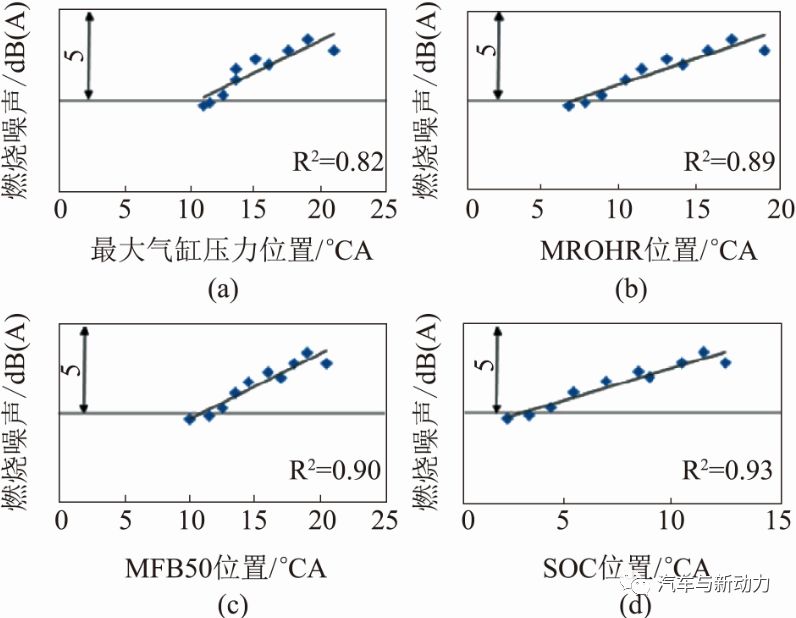

在早期阶段,从发动机机体获得的振动信号振幅水平很难与燃烧因素水平直接联系。因此,在发动机噪声和燃烧因素出现位置之间进行相关性分析。图11给出了在转速1 500r/min,BMEP为0.5 MPa条件下发动机燃烧噪声(ECN)水平(x轴)和燃烧因素出现位置(y轴)的关系。ECN水平是在发动机4个方向(左侧、右侧、前部、顶部)距离发动机1 m处测得的平均噪声水平。图中,最大气缸压力的相关性系数R2值是最低的。因此,3个燃烧因素不包括所选的最大气缸压力(MCP)。

图11相关性分析

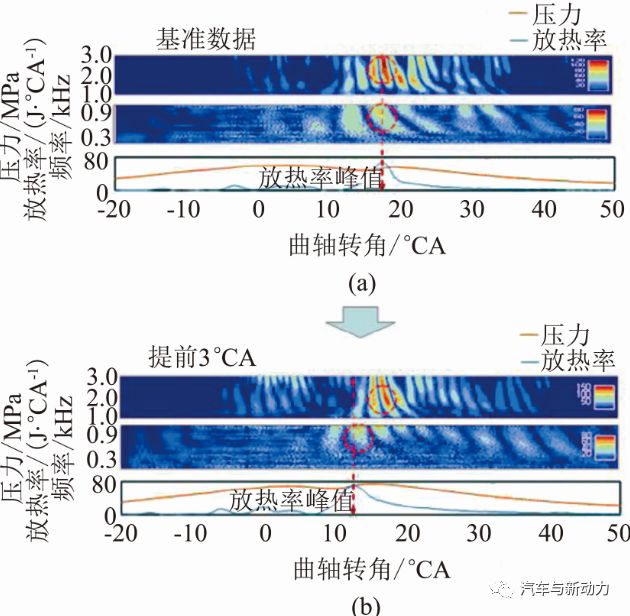

最终决定通过定义1个因素控制发动机燃烧过程,这是为了在车辆瞬时行驶条件时遵循稳态工况定义燃烧过程。为此,对主喷射正时进行摆动试验。提前主喷射正时(相对于基准数据,把主喷射正时提前3°CA),如图12所示,从而找到预测MROHR位置的相关频带。

图12频带和MROHR

位置之间存在的关系

从图12可见,振动信号在1 000~3 000 Hz的频率范围内是非常明显的。然而,由3°CA 正时提前导致的MROHR位置的改变,相应的频率范围低于1 000 Hz。

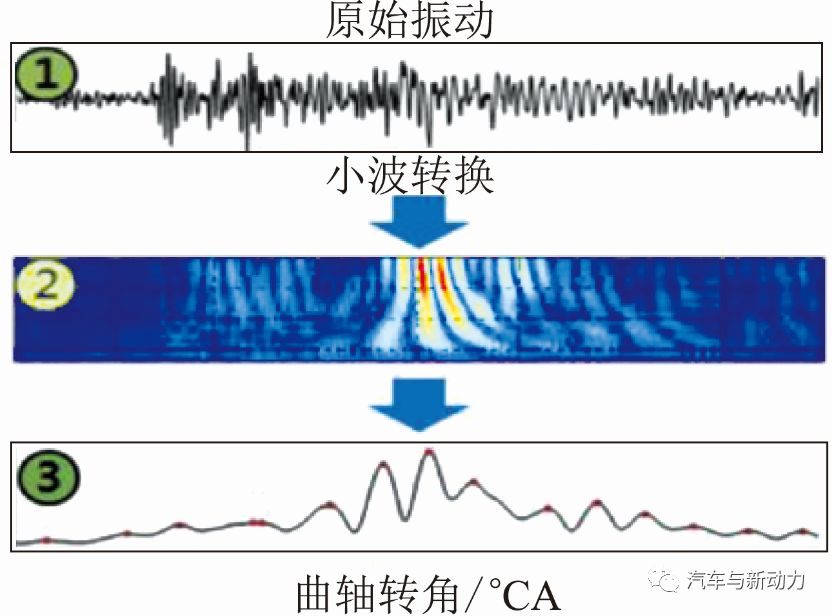

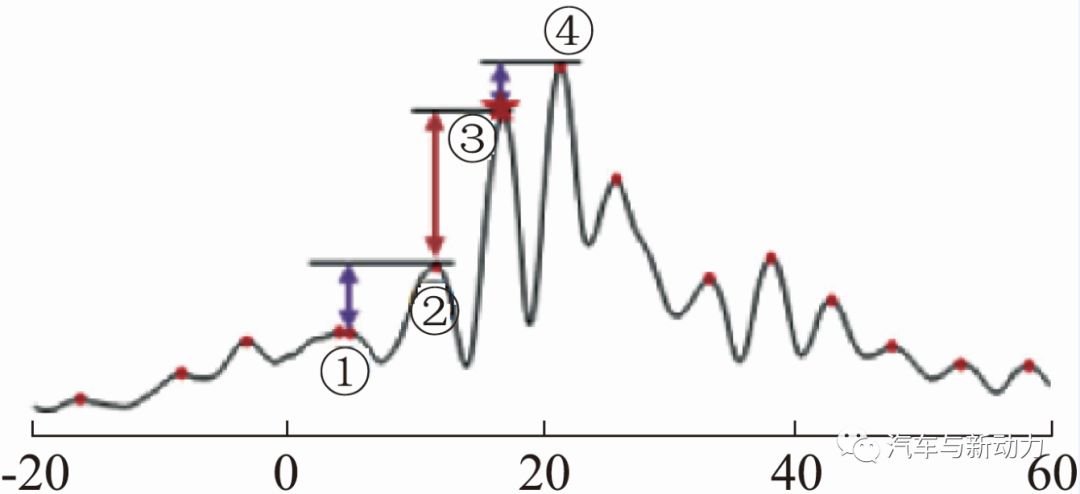

图13显示从发动机振动信号中预测燃烧因素位置的具体过程。首先,将原始振动信号①转化为小波②。其次,在低于900 Hz的频带对振动水平进行滤波。最后,把频带水平添加成与曲轴转角相对应。然后绘制出过滤的振动曲线③。

图13发动机振动信号的处理步骤

图14显示了在过滤振动曲线中预测燃烧因素位置的方法。应该比较曲线中局部峰值之间的水平差异。与峰值①和峰值②、峰值②和峰值③、峰值③和峰值④的水平差异相比,峰值②和峰值③之间的水平差异最大。将峰值③定义为峰值位置,其与燃烧因素位置有很好的相关性。因此,评估了燃烧因素(如MROHR、MFB50和SOC)位置。

图14预测燃烧因素位置的分析方法

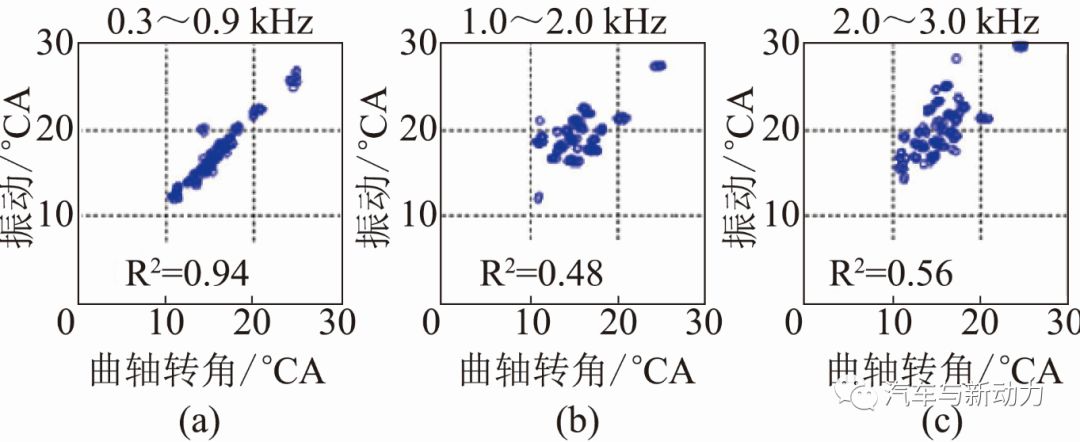

图15显示了加速度计预估的MROHR位置(y轴)和缸内压力传感器分析的MROHR位置(x 轴)之间的相关性,相应的过滤频率范围为0.3~0.9 kHz、1.0 ~2.0 kHz 和2.0~3.0 kHz,如图13所示。从中能够看出过滤频率范围0.3~1.0 kHz的MROHR位置具有良好的相关性。

图15相应过滤频率范围的相关性

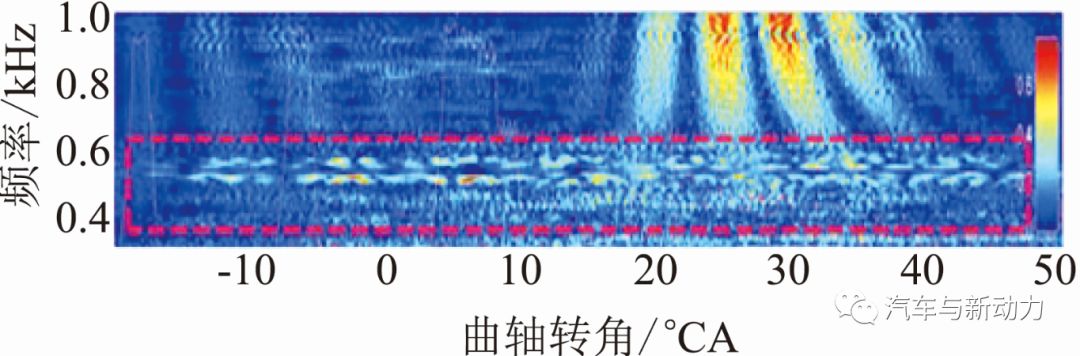

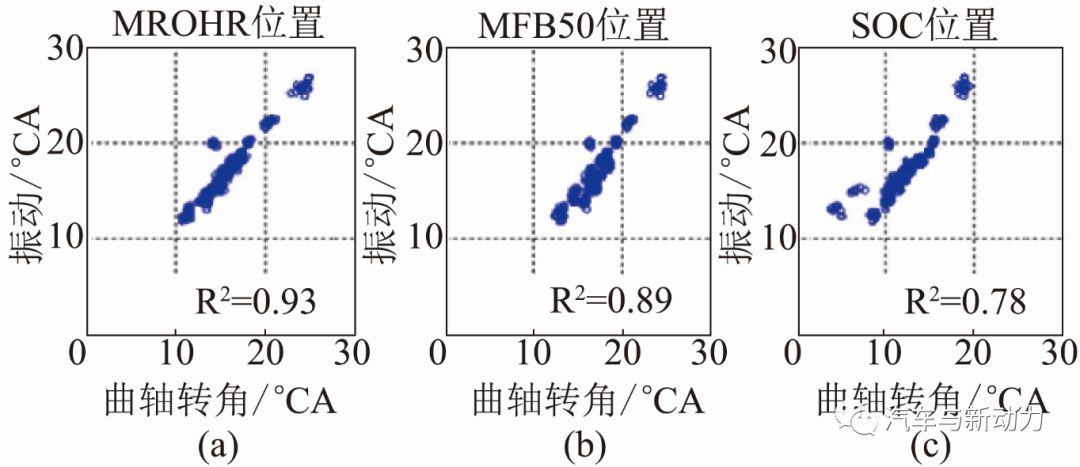

然而,该范围是根据发动机试验室中试验定义的。因此,需要额外分析测试台架发动机机体的振动特性是否与车辆不同道路行驶试验中相同。在图16中,相对于发动机测试台架,频带低于600 Hz时出现另一种现象。因此,将控制燃烧因素的频率范围定义为600~900 Hz频带。随后的试验进行了燃烧数据测量的燃烧因素位置(x轴)和过滤振动曲线预测的峰值位置之间的相关性分析(y轴)。图17显示出在转速1 250~2 000r/min,BMEP为0.4~0.8 MPa 稳态条件下的测量结果。

图16 车辆行驶试验测量的

发动机机体振动

图17燃烧因素位置和

曲线峰值位置之间的相关性

图中,相对于MFB50和SOC的R 2值,MROHR的R 2 值最大。这个结果标志着采用曲线中定义的峰值位置可以预测相应MROHR位置。因此,选择MROHR位置作为燃烧因素进行燃烧过程和燃烧噪声的闭环控制。

3加速度计的最佳位置

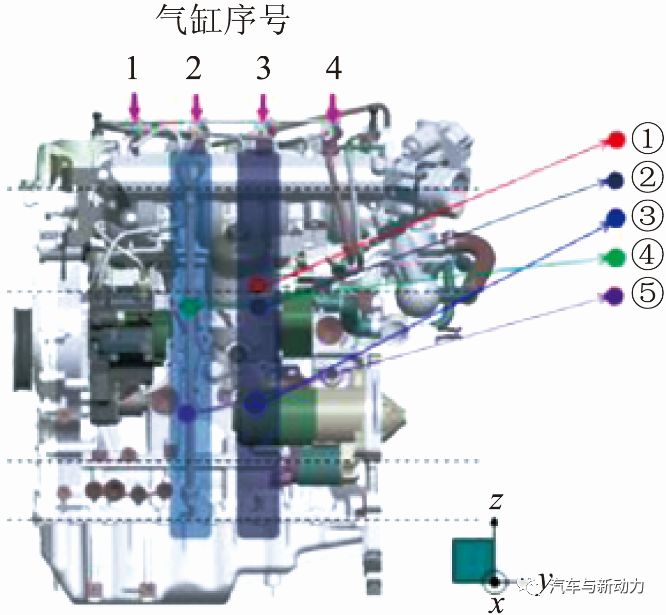

为了预测MROHR位置,需要确定1个最佳位置安装加速度计。图18给出了所研究的5个发动机机体附着点。

图18选择最佳位置的试验点

通过计算CAD误差确定最佳位置,误差等于振动信号预估MROHR位置减去压力数据分析的MROHR位置。表4给出转速为1 250 r/min,喷油量为20 mg的稳态条件下获得的试验结果。

表4中,位置5的误差比其他几点的误差更低。该结果满足研究目标,即±1°CA。这意味着所选位置对燃烧行为敏感。因此,该位置适用于闭环控制。

4控制MROHR位置的喷射参数

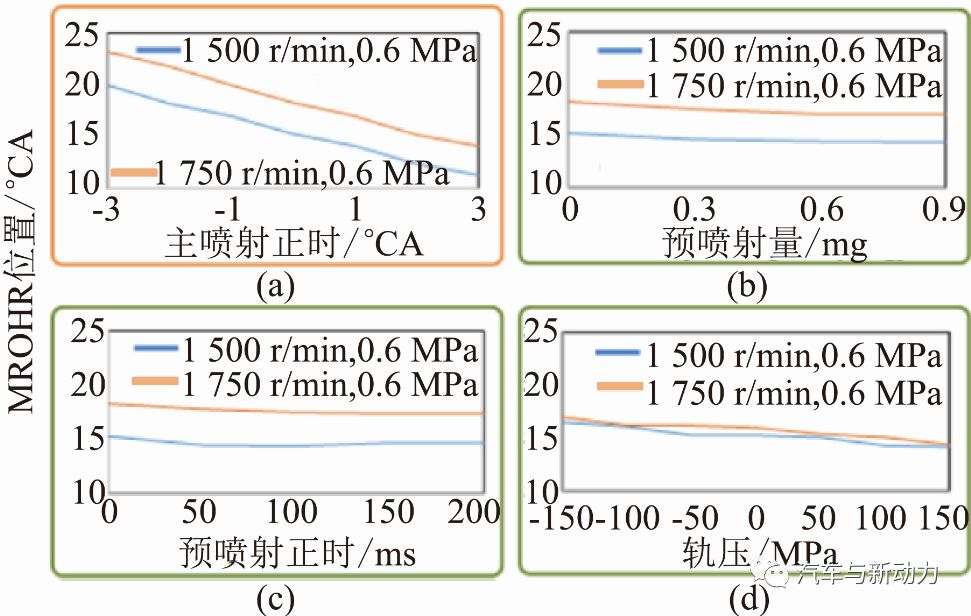

采用敏感性分析选择控制MROHR位置的喷射参数,如图19所示。图19显示在转速1 500 r/min和转速1 750 r/min,BMEP为0.6 MPa条件下,4个喷射参数(主喷射正时、预喷射量、预喷正时和轨压)的摆动试验结果。

图19敏感性分析

这个试验的目的是检验MROHR位置是否对每个喷射参数敏感。从图19可见,MROHR位置对主喷射正时的变化高度敏感。在闭环控制中,由于其他参数的不敏感性毫无作用,因此选择有效的主喷射正时。

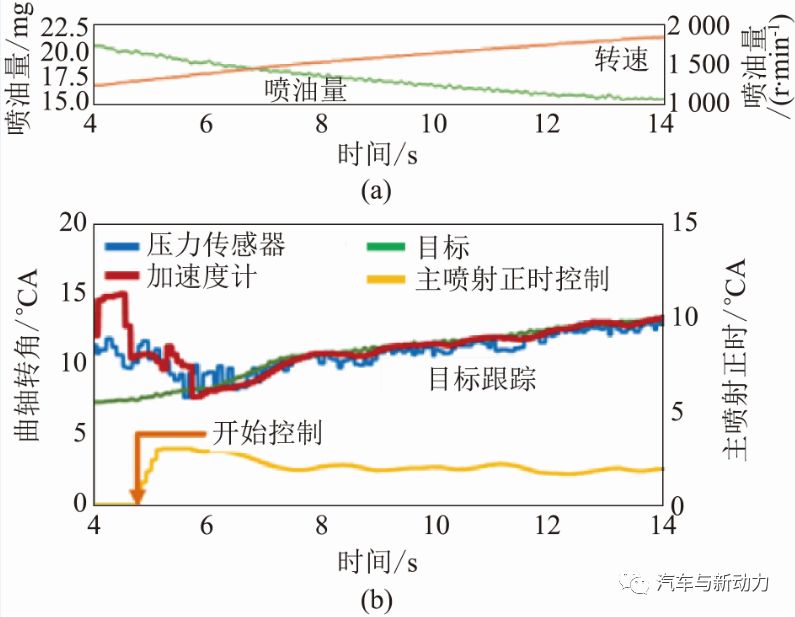

图20显示在瞬态行驶条件下应用闭环控制的情况。图中,“压力传感器”(蓝线)是指压力数据分析的MROHR位置。“加速度计”(红线)是指从滤波振动曲线中预估的MROHR位置。“目标”(绿线)是指根据发动机转速和发动机喷油量,在稳态条件下压力数据分析的MROHR位置的理想值。也就是说,该目标需要通过将MROHR位置作为燃烧因素控制燃烧过程。控制开始后,通过主喷射正时提前实现目标。预估值很好地控制在目标值±1°CA的范围内。

图20应用闭环控制的情况

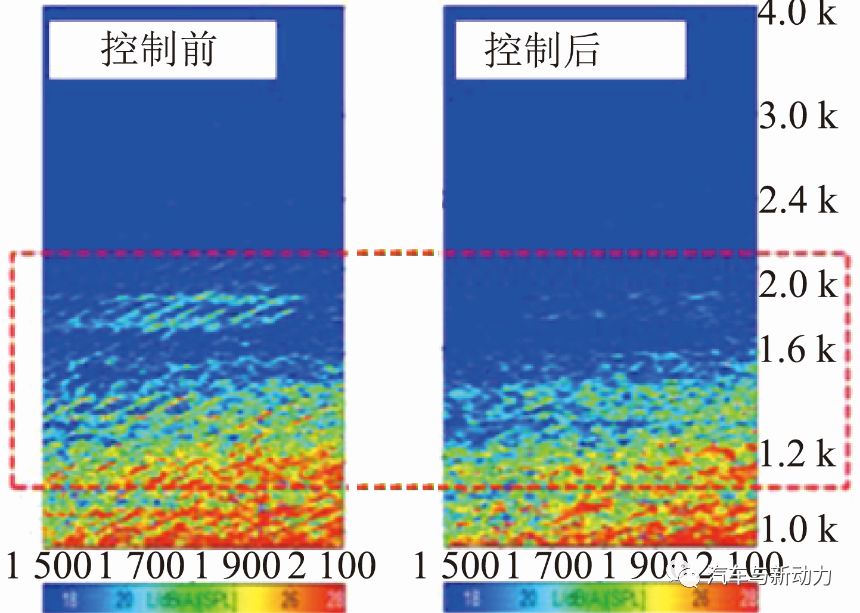

此外,当闭环控制应用于柴油机乘用车,检查了其对内部噪声和油耗的影响。在图21中,在频带1 000~4 000 Hz范围内,燃烧噪声平均水平降低了1.5 dB。在新欧洲行驶循环(NEDC)工况模式下第一阶段范围的燃油消耗降低了1%(闭环控制应用于第一阶段范围)。

图21乘用车内部噪声

5结论

本文的目的是关注因柴油机燃烧行为导致的燃烧激励所生成的燃烧噪声。很多因素可以引起这种噪声的增加,如发动机老化、行驶条件和燃油品质。为了克服这种情况,本文提出了两种闭环控制方法。这些反馈控制方法采用缸内压力和非侵入式测量监测,以改善燃烧过程和燃烧噪声。

首先,使用压力数据的反馈控制采用CNI。该指数与燃烧噪声具有很强的相关性,是基于1.7L发动机压力数据FFT过程计算的气缸压力水平,在3倍频带1.00~3.15 kHz范围内开发的。其次,利用从1.6 L发动机机体上安装的加速度计获取振动信号进行反馈控制。在获得振动信号之后,在600~900 Hz范围内采用带通滤波器绘制出滤波后振动曲线,从而从振动信号中提取MROHR位置。这两种反馈控制都能够很好地控制两辆柴油乘用车的噪声目标值。

好文推荐

提高车辆效率的热管理技术

新型喷嘴喷孔改善空气利用率降低碳烟排放

水-空(水冷式) 进气中冷器的开发

本田公司推出新款燃料电池车

重型载货车用柴油机减量增效氧化催化器的开发

通过降低摩擦以改善乘用车的燃油耗及混合动力车展望

增压式火花点燃发动机中产生的低速提前点火机理

-

发动机

+关注

关注

33文章

2509浏览量

70006 -

压力传感器

+关注

关注

35文章

2258浏览量

163816 -

柴油机

+关注

关注

1文章

173浏览量

26428

发布评论请先 登录

相关推荐

农用柴油机原理使用及维护 pdf电子书

涡轮增压中冷柴油机在瞬态工况下的排气烟度和燃烧特性

6105柴油机连杆及连杆螺栓迁都分析

轻型车柴油机燃烧过程的仿真研究

过去了一个多世纪,多少人知道柴油机之父

农用柴油机原理使用及维护

柴油机预混合燃烧机理的研究

柴油机电子控制的现状与进展

EGR温度对涡轮增压柴油机燃烧和排放的影响

船舶柴油机的燃料与燃油喷射与燃烧相关知识详述

分享采用闭环控制方法监控和改善柴油机燃烧噪声的方案设计

分享采用闭环控制方法监控和改善柴油机燃烧噪声的方案设计

评论