Opel公司为新一代Astra轿车开发了新的发动机机型。与原机型相比,该3缸和4缸汽油机机型具有较小的活塞行程和安装空间,并且特别重视改善全负荷燃油耗,并为1.0L和1.4L涡轮增压机型选择了适中的升功率表现。

1紧凑型轿车

Opel公司的紧凑型轿车从1936年第1辆Kadett轿车开始就已开创了历史,现在又新开发了第11代紧凑型Astra轿车。至今,哈勒(halle)工厂生产的Kadett和Astra轿车已超过2400万辆,而最新一代的Astra轿车开创了Opel公司的新纪元,真正实现了产量上的飞跃。Astra轿车以全新的轻量化汽车结构为基础,遵循了效率、网络化和运动型3个前提条件,搭载最新一代的发动机,并且能够通过手机实现网络化。

新一代Astra轿车从外观上就凸显了其运动型的设计,并且比原车型最多可减重200kg。新一代Astra轿车尺寸变得更小,但是所提供的空间和舒适性却大大提高。

2目标值和开发任务

新一代Astra轿车采用的发动机也是全新开发的(图1),所有机型的曲柄连杆机构的开发目标都是相同的,并且具有相同的基因:

图1 新型Opel Astra轿车搭载最新一代发动机

(1) 最高的效率,由于这些机型具有低摩擦、高燃油利用率和合适的尺寸设计等优点,对新一代Astra轿车的总效率起到了决定性的作用;

(2) 极好的加速响应特性,在低转速范围内就已具有高的瞬态扭矩,从而获得了非常好的灵活性和驾驶乐趣;

(3) 优异的运转平稳性,开发的目标是要达到最高等级舒适性水平,而且要超过整个排量型谱的机型。

Opel和GM公司依靠在3缸和4缸汽油机领域的丰富经验制定了极具竞争力的新型Opel Astra K型轿车发动机型谱的开发目标,使发动机达到了体积小、燃油低,其动力性能却能与较大排量的发动机比肩,甚至超过了用户的期望,因此这种发动机结构系列必须进行全新设计。这款搭载于新款Astra K型轿车上的发动机在各方面都超过了原机型。

与原机型相比,新型发动机在降低排量和体积的情况下,仍能满足开发目标要求,并且考虑到全负荷燃油耗,对于1.0L和1.4L增压机型选择了170N·m或175N·m较为适中的升扭矩,以及较为合适的尺寸。虽然在发动机型谱内部调整了部分相反的开发目标的优先次序,但是上市的发动机仍然达到了出色的噪声特性和动态性能。

3运转平稳性

为了保证3缸发动机的运转性能,新款Astra K型轿车在开发与之匹配的发动机时利用了Opel和GM公司全球开发团队的经验,不仅使3缸机具有与4缸机相似的噪声品质,而且使3缸机和4缸机在量产后也保证了其良好的噪声特性。

在整个开发过程期间,通过内容广泛的模拟,以及对各种零部件和整机的试验研究,来提高噪声-振动-平顺性(NVH),并考虑到了发动机控制系统,以及动力总成系统在汽车上的集成。

发动机结构在声学上的设计使得新型发动机在空气传声路径和固体传声路径上减少了噪声源,从而避免了进行后期座舱中发动机噪声传播路径的优化。这种低噪声设计的发动机不仅集成于发动机舱中,拥有较大的自由度,而且声学工程也受到较少的限制。

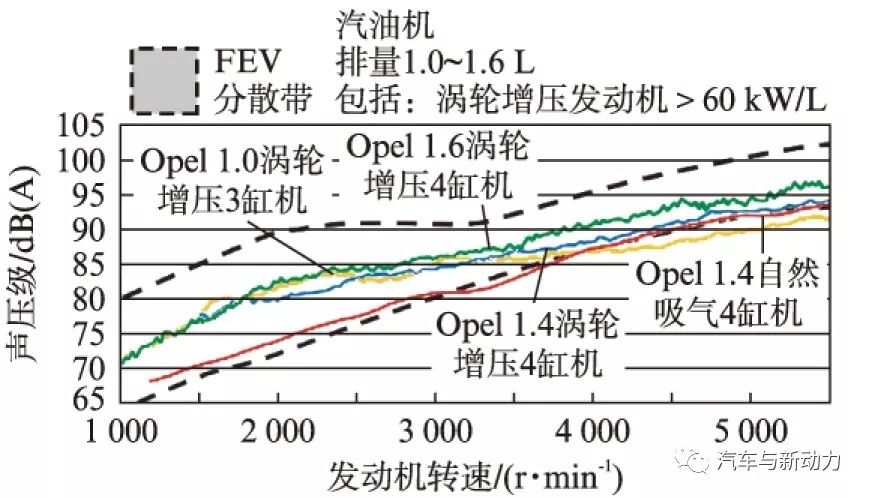

由于重视噪声问题,因而不仅使得4缸机在噪声性能方面是其等级中最好的,而且证实了3缸机的噪声水平可低于4缸机(图2)。

图2 汽油机在转速范围内的平稳低噪声

优化噪声性能的主要措施是: (1) 配气正时链条通过所应用的链轮齿形针对降低噪声辐射进行了优化,为了确保低的噪声辐射,以及消除可听得到的异常噪声,对链条、张紧器和导轨的整个结构系统进行了优化;(2) 使高压喷射系统摆脱声学关系;(3) 采用主轴承框架底座使基础发动机具有非常高的刚度,并且通过优化每个零部件减少噪声辐射。

通过减少各种异常的发动机噪声,再加之总的噪声水平较低,新型发动机获得了出众的噪声品质。这些策略能使得发动机集成到整车上,在技术上容易实现并且有助于降低成本。

搭载于新款Opel Astra K轿车上的新型发动机使用者可以感受到低的NVH性能,以及精确的噪声品质。

4发动机结构

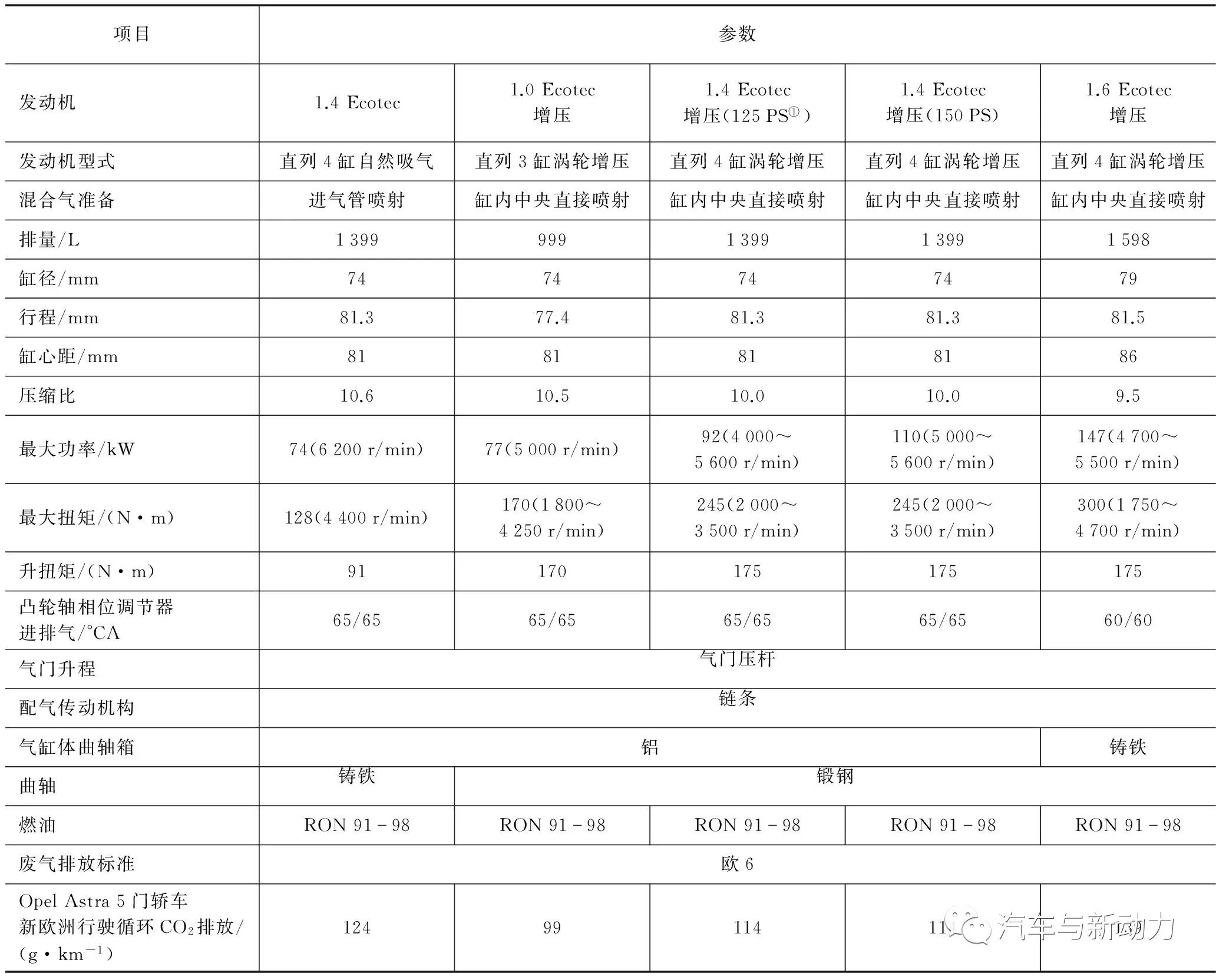

该机型1.0L和1.4L发动机采用压铸铝气缸体曲轴箱,而高升功率版的1.6L发动机则采用灰铸铁气缸体曲轴箱,为了提高结构刚度,都采用了压铸铝主轴承框架底座。铝气缸体曲轴箱中镶铸了钢气缸套,其外圆面粗糙的毛坯表面使气缸体与气缸套之间能获得非常好的形状结合,而采用合适的热处理方法则能减小变形。钢气缸套顶面被铝材封住,以确保气缸体顶面具有良好的可加工性,并且保证了对气缸盖火力面的密封功能。为了能将涡轮增压发动机功率传递到动力总成系统中去,这些机型都使用了锻钢曲轴,其中3缸机曲轴具有6个平衡块,而4缸机曲轴具有8个平衡块,既能达到良好的运转平稳性,又能获得优异的噪声和振动特性。小型结构系列3缸机和4缸机的基础发动机部件示于图3。

图3 具有主轴承框架底座的铝压铸机体

锻钢曲轴与小的轴承间隙相组合,并在发动机宽广的运行温度和运转工况范围内获得了优异的噪声特性。新型的1.4L自然吸气进气道喷射汽油机因其燃烧压力相对较低而配备了带有4个平衡块的铸铁曲轴,为了进一步减轻质量,曲轴在主轴承和连杆轴承范围被铸成空心的。

活塞顶面在燃烧开发过程中根据计算流体动力学(CFD)分析进行造型设计。为了确保运转平稳性,进行了许多有限元(FEM)分析模拟,而且还针对气缸体的热膨胀优化了活塞结构,以确保活塞系统的稳定性。

在Astra轿车的所有发动机上,冷却活塞的机油喷嘴都将其机油冷却喷束对准活塞底部,以确保高负荷时的润滑,以及降低冷起动时的噪声排放。对活塞环组的摩擦、运转平稳性和经济性进行了优化。第1道活塞环工作表面在出色的抗磨损可靠性的同时具有低的摩擦,从而降低了活塞环和气缸套的磨损。粉末冶金连杆提供了至少与传统锻钢连杆相同的强度性能,由于采取了许多较新的烧结工艺,加工费用减少了,质量又减轻了。

在包括1.4L排量在内的所有发动机上,气缸盖应用了水冷却的整体式排气歧管(图4),这样不仅缩短了近发动机催化转化器的加热时间,而且也降低了废气涡轮增压器的最高温度,而1.6L涡轮增压发动机仍继续使用安装在外面的排气歧管,以便确认汽车冷却系统的尺寸。

图4 具有滚轮摇臂气门机构和

整体式排气歧管的气缸盖

所有的涡轮增压机型都装备了喷油压力为200MPa的缸内直接喷射系统,喷油器位于气缸中央,用于气缸内直接喷射的高压燃油泵安装在气缸盖上,并由进气凸轮轴末端的专用凸轮驱动,而排气凸轮轴则驱动机械式真空泵。

低摩擦的液压滚轮气门压杆操纵气门机构,并由带有液压张紧器的配气正时链驱动。为了减小噪声辐射,链条通过应用低摩擦的链轮齿形设计进行优化。链条、链轮齿形设计、链条张紧器和导轨的整个结构系统减小了总的噪声辐射,并且消除了所有能听见的不正常噪声。在所有的机型上,2个独立的凸轮轴相位调节器以60°~65°的配气相位调节范围为所有的行驶条件提供了最佳的配气正时,从而尽可能达到最佳的燃油耗、噪声特性、功率和废气排放。

为了进一步改善所有机型的燃油耗和功率,机油由1个可变排量机油泵循环,其排量可由1个集成的电子控制阀进行调节,该阀可控制2种机油泵压力等级,而且也能调节活塞冷却机油喷嘴的功能。

Opel Astra K型轿车使用的各种汽油机机型的技术数据示于表1。仅在1.6L涡轮增压机型上选用了较大的缸径和缸心距,而1.0L和1.4L机型在缸径74mm情况下都具有相同的81mm缸心距,不同的排量则由各自不同曲轴曲拐的行程来调节。

表1 Opel Astra轿车汽油机的技术数据参数

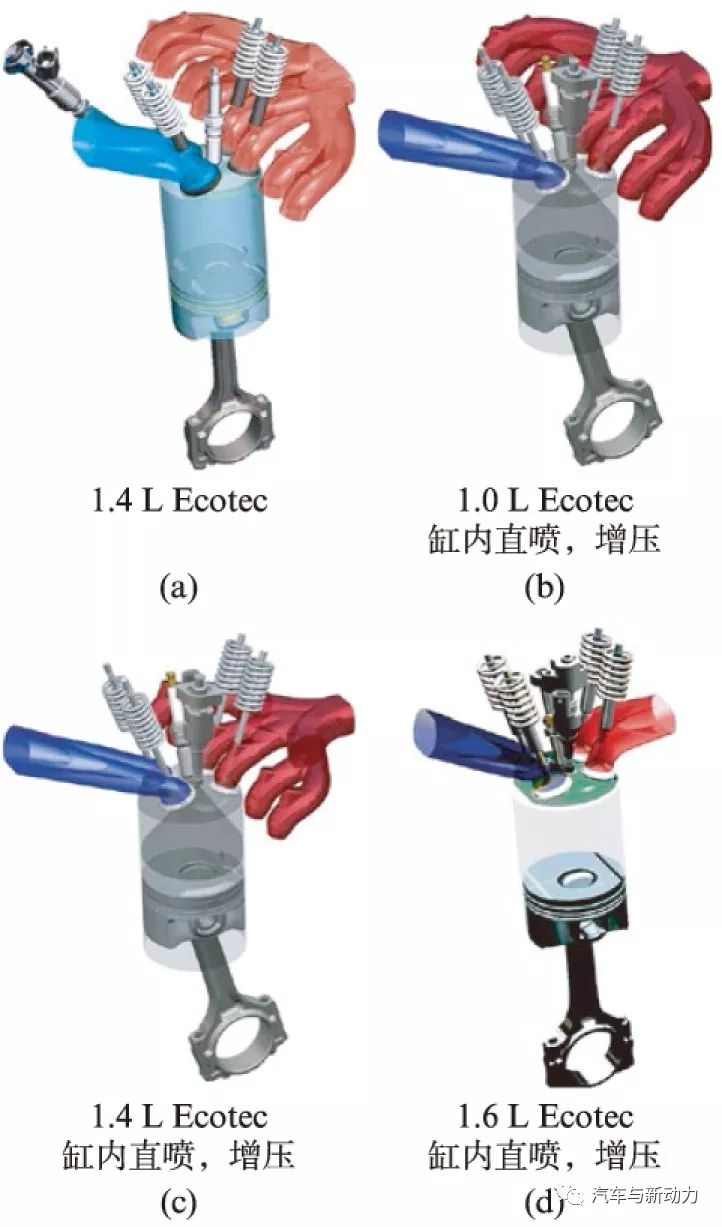

5燃烧过程和混合气准备

缸径较小的涡轮增压机型的最佳混合气准备依靠位于气缸中央的高压喷油器来达到(图5),其中6孔喷油嘴在位置需求较小的情况下能获得精确的燃油喷束,其混合气准备充分利用计算流体动力学(CFD)分析和光学发动机进行开发。最高燃油压力高达200MPa。对于改善混合气准备而言,声学特性的优化是1个开发重点。为了减少发动机运行时的噪声辐射,设计上就应避免气缸盖与喷油系统的任何直接接触,由橡胶件或用碳填充的特氟龙(聚四氟乙烯)密封垫的阻尼装置使燃油系统不可避免的产生振动,并与发动机完全隔离。

图5 各种汽油机机型的燃烧室、喷油和气道

管路装配组件除了燃油管之外还包括喷油器、电缆束和燃油压力传感器,作为完整的装配组件能显著减少发动机工厂的操作。这种一体式结构使得在装配之前可以在发动机工厂中进行许多试验,例如检验密封性。

6涡轮增压

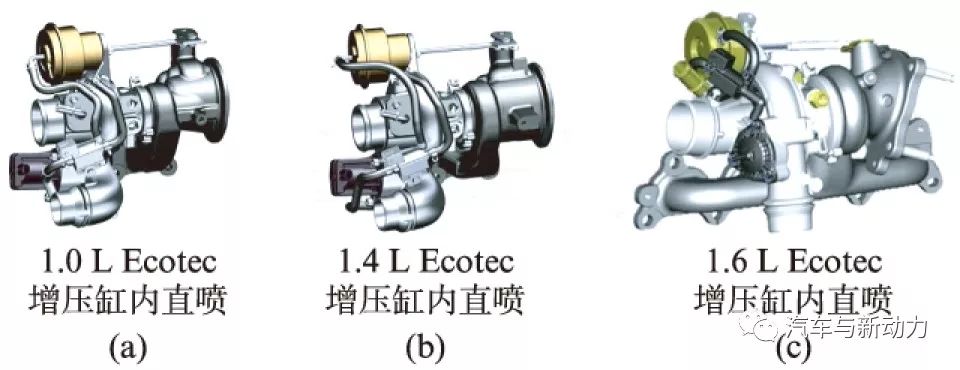

1.0L、1.4L和1.6L排量的缸内直喷式机型都采用涡轮增压,因而具有出色的扭矩储备和功率、卓越的行驶性能和良好的噪声特性,使得Astra轿车的驾驶乐趣毫不逊色。通过采用涡轮增压器应用可靠有效的技术达到了高要求的功率目标,其开发重点在于迅速的扭矩建立和高效率,而这些设计要求都是通过采用压力操纵式旁通阀的单级涡轮增压器来实现的。集成在气缸盖中的排气歧管使得废气温度适中,因而涡轮叶轮和壳体可使用有利于降低成本的材料,当然这种部件合适的温度被充分利用来优化高负荷运行工况的燃油耗。图6示出了3种机型的涡轮增压器。

图6 新型Astra 轿车汽油机的涡轮增压器

由于进行了内容广泛的模拟工作,因而能将硬件反复优化的次数降到最低程度,这样挑选出的涡轮增压器就能达到卓越的加速响应性能,例如仅需1.5s就能获得90%的最大扭矩。为了避免废气再循环期间产生噪声现象,已开发出最佳的旁通系统流动回路。

7功率和燃油耗

新款Opel Astra K型轿车上的汽油机特别适合于行驶阻力小的汽车,为了每种机型都能获得良好的性价比和优异的燃油耗,向消费者提供了多种运动型发动机。5门Astra运动旅行车上带有手动变速器的1.0L涡轮增压机型的欧洲行驶循环CO2排放量仅为99g/km,而与Easytronic 3.0变速器组合排量降低到96g/km。1.6L涡轮增压机型在具有优异的运转平稳性的同时,能提供147kW的功率,并且每种机型都能确保非常好的驾驶乐趣。

这些发动机在进行开发时都反复进行过模拟,再将最有希望的结构方案制成单缸试验发动机进行运转试验,以验证模拟阶段的假设,而且还可以将结论再返回到模拟模型中进行验证。单缸试验发动机在开发中的最大优点在于只需调整匹配几个参数,例如缸径、行程、燃烧室和凸轮等,与多缸机试验相比,用于反复进行预运转试验的时间较短,花费的成本也较少。到最后步骤才采用开发程序中适当开发阶段的3缸机或4缸机进行最终的试验工作,用来试验各缸的气体脉冲和谐振在进排气方面的相互作用,并分析评估活塞、气缸套和燃烧室实际温度的影响,以及证实发动机的摩擦。

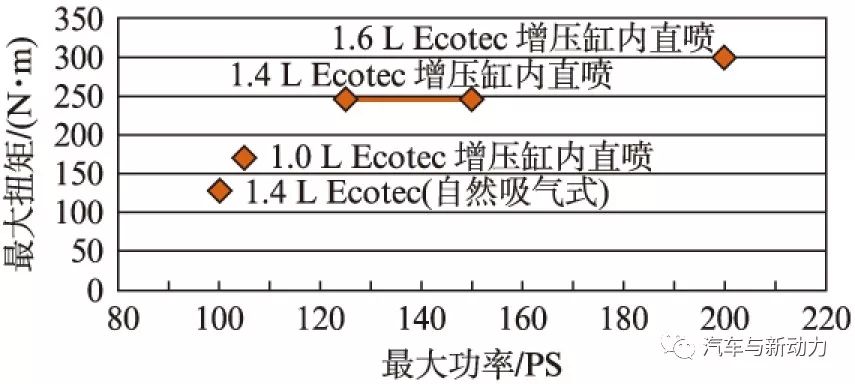

图7示出了新款Opel Astra K型轿车各种汽油机机型的功率和扭矩值,提供了可便于用户选择的较细的功率分级。

图7 新款Astra轿车汽油机功率的良好分级

8最高的性能指标

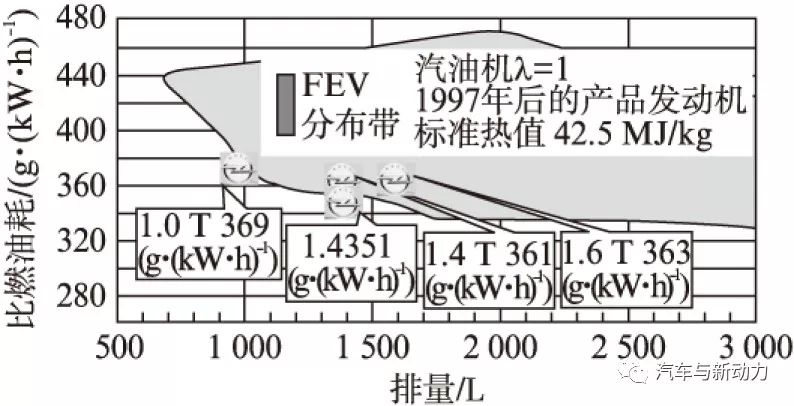

图8示出了在标准运行工况点(转速2000r/min和平均有效压力0.2MPa)上的标准化比燃油耗与FEV分布带的比较。Opel Astra K款轿车上各种新型汽油机都达到了卓越的性能指标。

图8 汽油机标准运行工况点的燃油耗

(转速2000r/min,平均有效压力0.2MPa)

9“柔性设备”发动机工厂

新款Opel Astra K型轿车的所有汽油机机型都在匈牙利Szentgotthard工厂生产。该厂采用“Opel柔性设备”方式生产,能在同1条共用加工和装配流水线上生产许多品种的汽油机和柴油机。Opel公司的这种策略具有很大的灵活性,并能灵活地对各种不同的市场需求作出快速的反应,而且这些汽油机和柴油机在质量、效率和成本方面都能达到最优的程度。

10展望

新款Opel Astra K型轿车搭载的新型汽油机机型达到了非常优异的性能,Opel公司致力于进一步开发其他的变型机和下一代发动机,将继续加快开发新车型和传动系统,并适时投放市场。

-

变速器

+关注

关注

5文章

319浏览量

34352 -

功率

+关注

关注

14文章

2068浏览量

69919 -

汽油机

+关注

关注

0文章

58浏览量

11555 -

涡轮增压器

+关注

关注

3文章

90浏览量

11702

发布评论请先 登录

相关推荐

汽油机换挡油门控制电路设计

怎么设计基于FPGA的电控汽油机喷油脉宽处理系统?

基于DSP的汽油机点火参数自动测试系统

电感储能式汽油机点火器总成技术条件

运用CPLD器件和AT89C52实现汽油机点火参数测量仪的设计

关于Opel Astra K轿车高效率汽油机性能分析

关于Opel Astra K轿车高效率汽油机性能分析

评论