Passat轿车配装两级涡轮增压的直列4缸2.0L直喷式柴油机,具有顶级的机动性。在转速4000r/min时功率为176kW;在1750~2500r/min转速范围内,最大扭矩为500N·m,被升功率高达88kW,这量产4缸柴油机中是最高的。新型柴油机以2012年Volkswagen公司推出的模块化标准部件为基础[1],匹配具有2个废气涡轮增压器的紧凑型增压机组,增压压力(绝对压力)高达0.38MPa。

Passat轿车配装两级涡轮增压的直列4缸2.0L直喷式柴油机,具有顶级的机动性。在转速4 000r/min时功率为176kW;在1 750~2 500r/min转速范围内,最大扭矩为500N·m,被升功率高达88kW,这量产4缸柴油机中是最高的。新型柴油机以2012年Volkswagen公司推出的模块化标准部件为基础,匹配具有2个废气涡轮增压器的紧凑型增压机组,增压压力(绝对压力)高达0.38MPa。

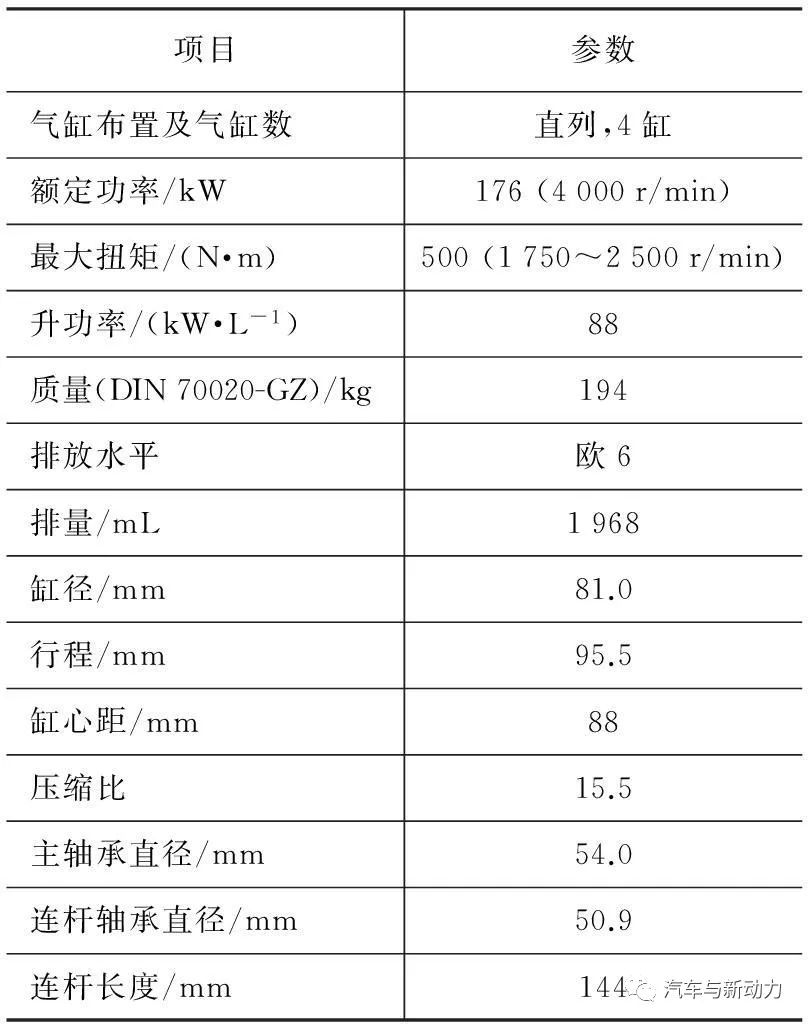

1发动机的技术规格

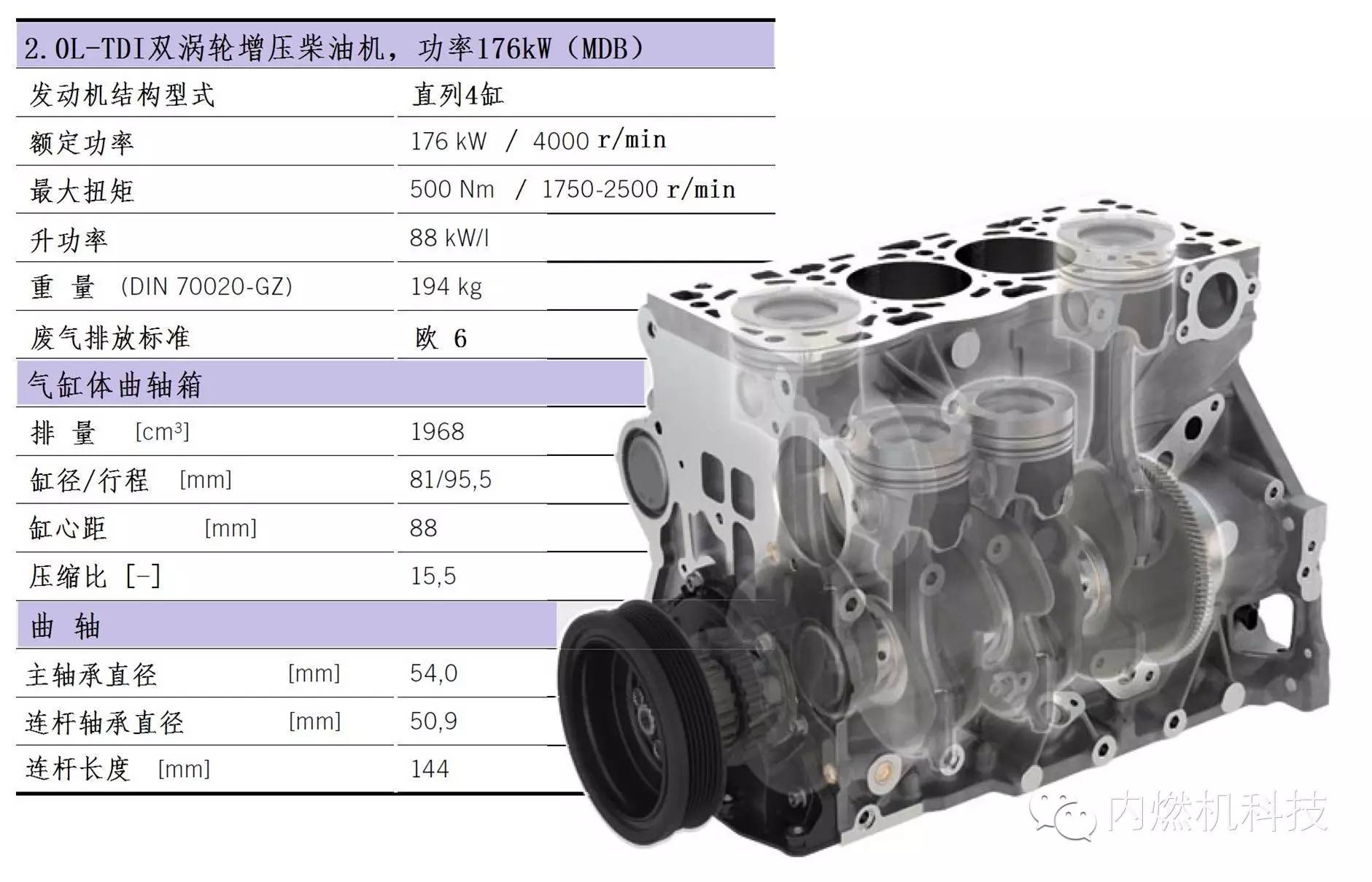

配装2.0L两级涡轮增压直喷式柴油机的新型Passat轿车的技术特点如下:(1)功率为176kW,具有4缸柴油机至今未达到的88kW升功率;(2)扭矩为500N·m,相当于升扭矩250N·m;(3)具有高级轿车的运动性行驶性能和最佳的声学特性;(4)达到欧6排放限值;(5)燃油耗低;(6)利用模块化标准部件有效降低成本;(7)适合于横置式安装(图1)。2.0L两级涡轮增压直喷式柴油机的主要技术规格列于表1。

图12.0L两级涡轮增压直喷式柴油机

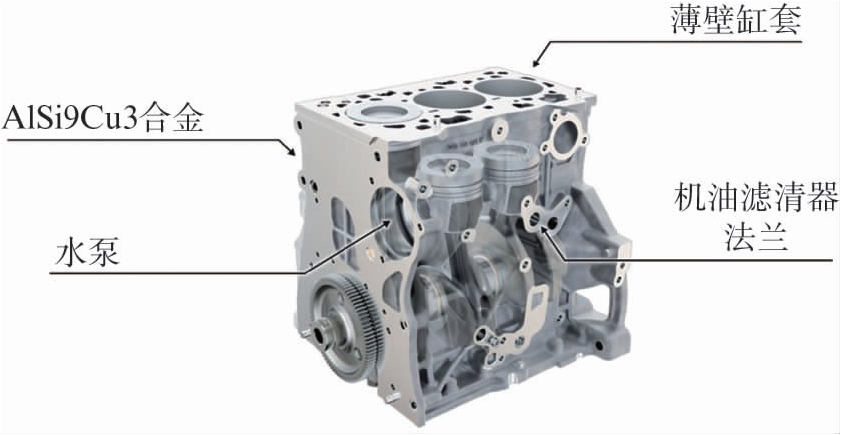

2基础发动机

2.0L两级涡轮增压直喷式柴油机以单涡轮增压机型为基础,气缸体曲轴箱采用GJL-250片墨铸铁铸造。为了在低机油耗和曲轴箱通风量少的情况下获得最佳的摩擦性能,采用螺栓固定的珩磨中心架,对气缸工作表面进行珩磨。

与基础技术状态不同,两级涡轮增压直喷式柴油机的气缸体曲轴箱已经过改进,所有部位都能承受更高的负荷。加大与主轴承座连接的横隔板壁厚,优化其上部用于减小曲轴箱气体横向脉冲流动损失的开口范围内的应力,加长的曲轴主轴承盖螺栓能承受提高的拉伸力。通过改进机油通道的布置,改善了2个废气涡轮增压器的机油供应状况。借助于其他结构措施,优化了增压机组支撑紧固点的强度及噪声辐射。

表12.0L两级涡轮增压直喷式柴油机的

主要技术规格

由于最高燃烧压力较高,因而将压缩比减小到15.5 (110kW的单涡轮增压机型压缩比为16.2),并采用全新的燃烧过程。新型柴油机采用新开发的活塞,其顶部的燃烧室凹坑唇口负荷最高的区域经再熔炼处理,进一步提高了强度。为新活塞优化了活塞头部盐芯铸造成形的冷却通道。将第2道活塞环设计成鼻形斜面环,第3道活塞环采用高度从3.0mm缩小到2.0mm的双斜切式软管弹簧油环,能够减小切向力。

将活塞销直径从26mm增加到29mm,减小活塞销轴线上的应力和表面压力。与所有柴油机标准组合部件一样,涂覆类金刚石碳涂层的活塞销已成为标准化零件,部分加强了连杆杆身,曲轴由42CrMoS4高强度合金钢锻造而成,8孔法兰与功率140kW的2.0L涡轮增压直喷式柴油机采用的法兰相同。

2.0L两级涡轮增压直喷式柴油机的负荷比单涡轮增压机型的高,因而必须对机油量预算进行匹配调整,并通过加大活塞冷却喷嘴提高冷却机油的流量,以满足活塞增大的冷却需求。与此同时,鉴于机油体积流量增大,应降低机油的压力水平,以减少机油循环回路中的压力波动。

机油泵是一种体积流量可调的两级式叶片泵,具有7个油室。其中低压级机油压力为0.18MPa,高压级机油压力为0.33MPa。机油泵转速比单涡轮增压机型的提高10%,以优化发动机低转速时的机油供应。相应调整机油压力开关,机油滤清器和机油冷却器沿用基础发动机的验收件。

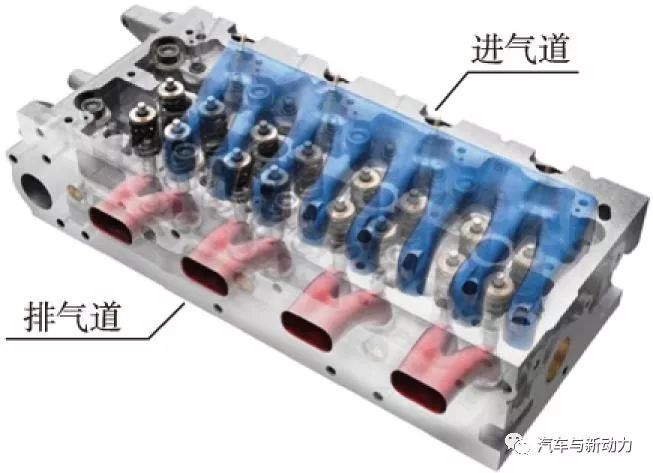

3气缸盖

鉴于燃烧过程的进气充量涡流设计及两级涡轮增压,可不再采用可变气门机构。两级涡轮增压柴油机的气门星形布置采用与气缸中心线平行的结构型式(图2)。这种整体式气门机构模块是模块化柴油机的重要部件,基本保持不变,气缸盖采用相同的耐高温材料。

图2 2.0L两级涡轮增压直喷式

高功率气缸盖设计方案的调整首先涉及通过进气门之间附加的冷却水流引导获得更好的冷却,以及在气缸盖底板、机油室范围、喷油器周围和气缸盖螺栓凸台等部位采取加强措施。气缸盖螺栓的强度等级为12.9(单涡轮增压机型为10.9级)。另外,加大了气缸盖罩上的机油分离室,并因曲轴箱通风份额增加,修改了机油分离的方法。

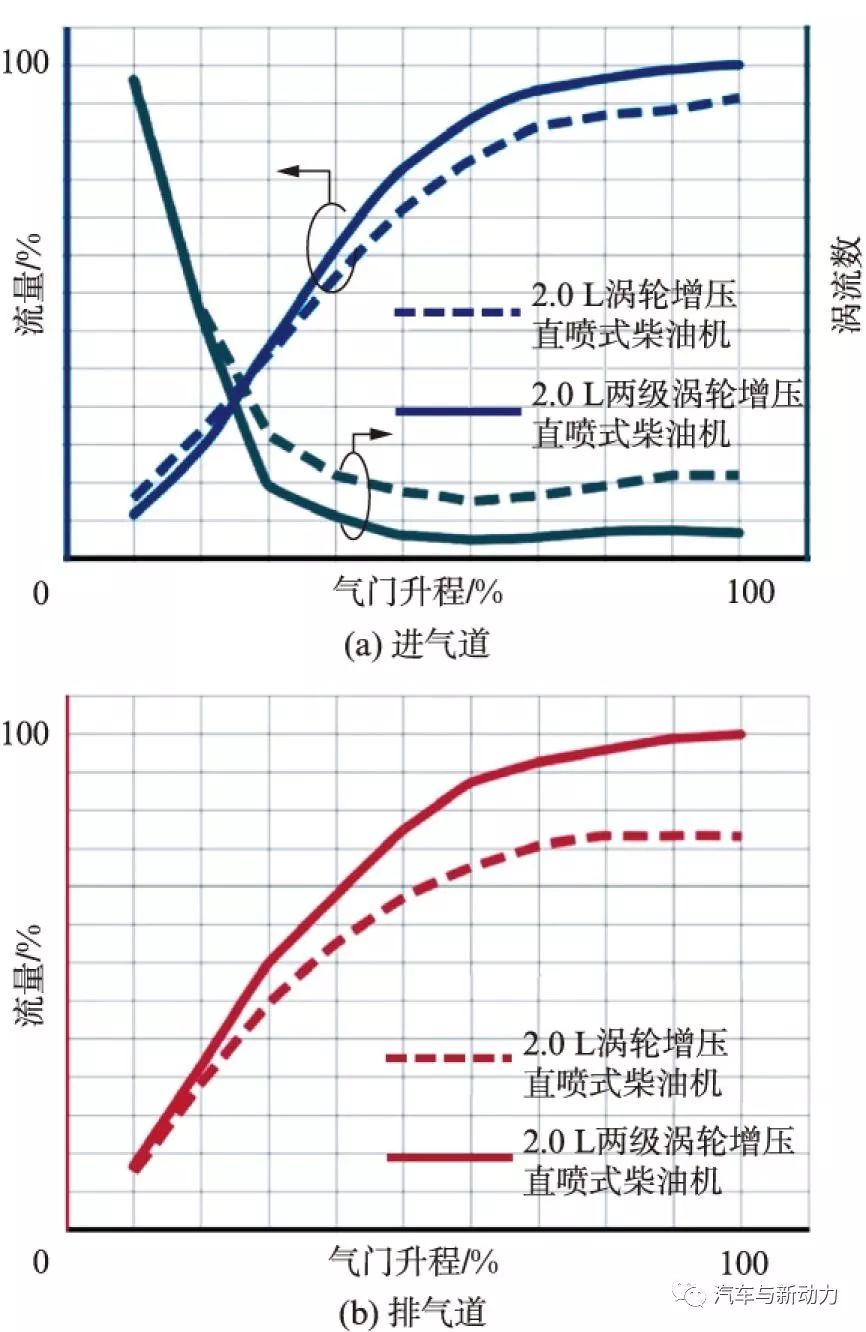

为了达到目标功率,在设计进排气道时,力争达到最小的压力损失和最大的流量,因此,气道流量比单涡轮增压机型的增大约30%,可用于实现目标功率。在降低了涡流强度的高功率气缸盖上,进排气道的曲线形状和横截面明显消除了节流(图3)。

图3气缸盖中的流量优化

由新开发的喷油压力高达250MPa的Bosch公司喷油系统承担混合气准备,与此相配合的充量运动由进气阀座上的涡流倒棱产生,涡流数比单涡轮增压机型的减少50%以上。

两级涡轮增压柴油机的进气门用X85气门钢制成,排气门采用双金属气门,其中,阀杆采用X45气门钢制成,阀盘采用3015D特种合金钢制成。无论是进气门升程,还是排气门升程,都增加0.5mm,为9.5mm。

皮带传动机构和齿形皮带的几何形状和尺寸均保持不变,通过提高设计刚度,采用紧密缠绕的玻璃纤维拉力带和能承受更大负荷的合成橡胶混合物带齿,使皮带能传递更大的扭矩。皮带弹簧张紧器也作了适当改进。

切断主冷却水泵时用于冷却气缸盖的冷却液微循环回路沿用单涡轮增压机型的验收件,除了用于废气再循环(EGR)冷却器和采暖热交换器外,还用于冷却低压废气涡轮增压器的轴承壳体。采用电动泵实现微循环回路的冷却液循环,其功率比单涡轮增压机型的电动泵大。

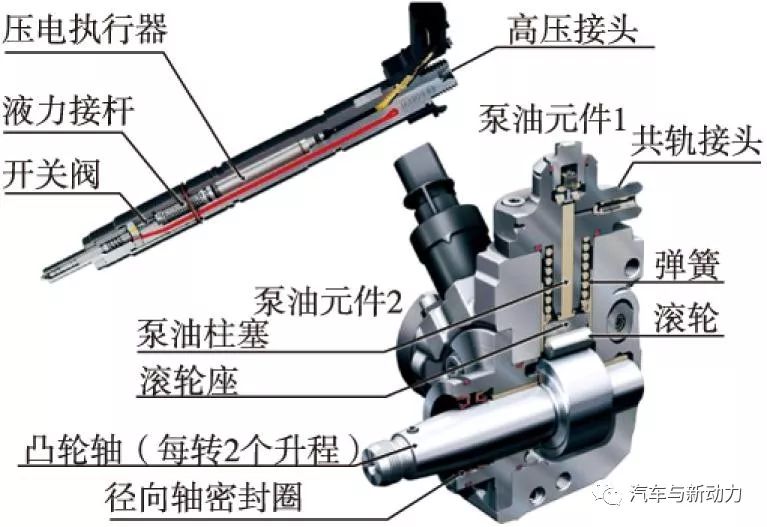

4共轨喷油系统

2.0L两级涡轮增压直喷式柴油机的创新之处在于喷油压力高达250MPa的Bosch喷油系统(图4)。采用这种喷油系统成功实现了目标功率,同时,这也是

Volkswagen公司首次将这种喷油系统用于新型Passat轿车并投放市场。

图4共轨喷油系统的喷油器和高压燃油泵

采用Bosch-CP4系列双柱塞高压燃油泵产生共轨压力,燃油泵由发动机齿形皮带传动机构驱动,其中,2个泵油柱塞相互呈90°布置,凸轮轴每转共2次升程,因此供油与喷油同步。为降低CO2排放,在接近怠速运转的范围内,喷油压力能降低到约23MPa,这对减少燃油泄漏是有利的。优化了整个喷油系统的强度,共轨及高压油管都采用高强度钢材制成,在制造共轨时,还应用自动摩擦腐蚀工艺再次提高其强度。

共轨喷油器的压电执行器具有最大的流量精度和良好的执行力。液力接杆被用于补偿误差,它能将压电执行器产生的力传递到开关阀(分配阀)。

无压力室喷油嘴具有10个锥形喷孔,能获得有利的混合气准备,以及均质的燃油雾化和混合。每工作循环最多可喷油8次,包括2次预喷射、1次主喷射和5次后喷射,最小喷油量约为0.5mm3。

5两级涡轮增压

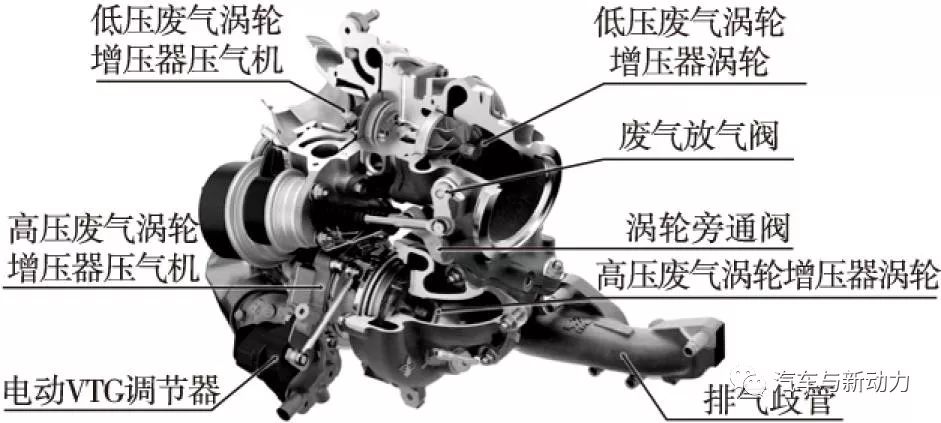

2.0L两级涡轮增压直喷式柴油机的2个废气涡轮增压器位于发动机机体与前围板之间(图5)。高压废气涡轮增压器采用可变涡轮截面(VTG)增压器,增压压力(相对压力)达0.15MPa,最高转速达240000r/min。只需300ms,其电动执行器就能将导向叶片完全打开。

图5废气涡轮增压器机组

低压废气涡轮增压器能产生高达0.38MPa的增压压力(绝对压力),其转子最高转速高达165000r/min。为了避免超转速和过高的增压压力,配备了1个气动操纵的废气放气调节阀。压气机壳体中设有冷却水套,能对增压空气进行预冷却。2个增压器的涡轮叶轮均经铣削加工成形,压气机叶轮涂覆约25μm厚的镍-磷涂层,能防御低压EGR引起的过高热负荷。气流消声器中集成4间小室,通过缝隙与空气隙相通。

采用D5S高耐热钢作为排气歧管的材料。测量高压废气涡轮增压器前废气温度的T3传感器改用可靠的单边分段传输协议。

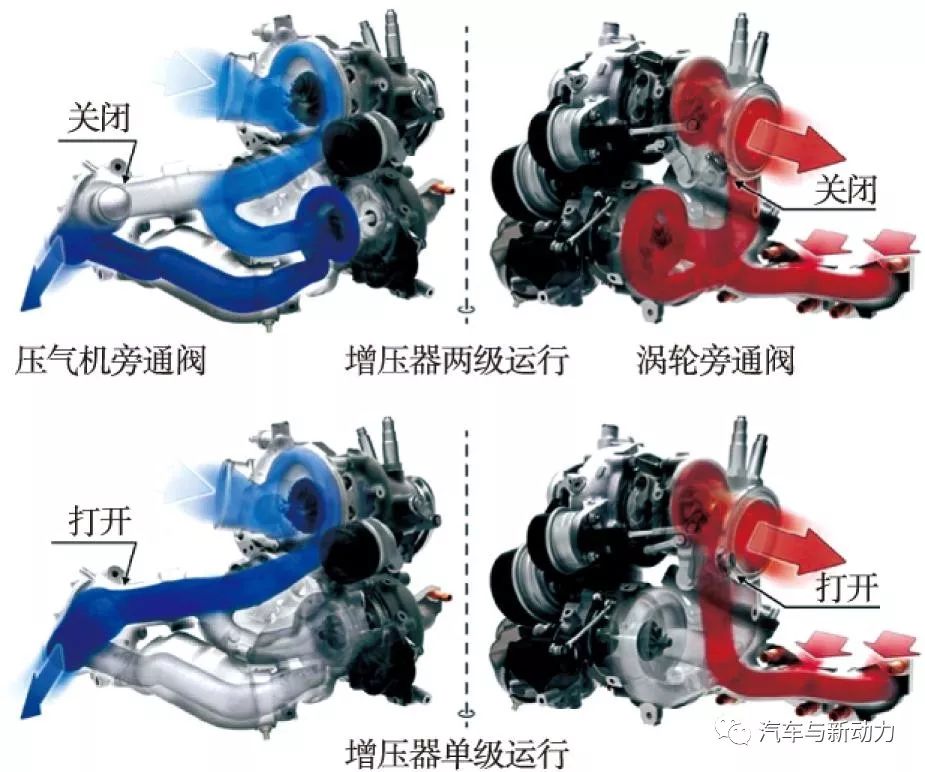

高压和低压废气涡轮增压器在涡轮侧通过气动操纵的带位置反馈的旁通阀连通,其直径为35mm(图6)。在低转速两级运行时关闭旁通阀,导致废气首先冲击高压废气涡轮增压器。新鲜空气先进入低压废气涡轮增压器的压气机被略微压缩后,再进入高压废气涡轮增压器被真正压缩。

图6增压器机组两级和单级运行时的流动状况(主流动)

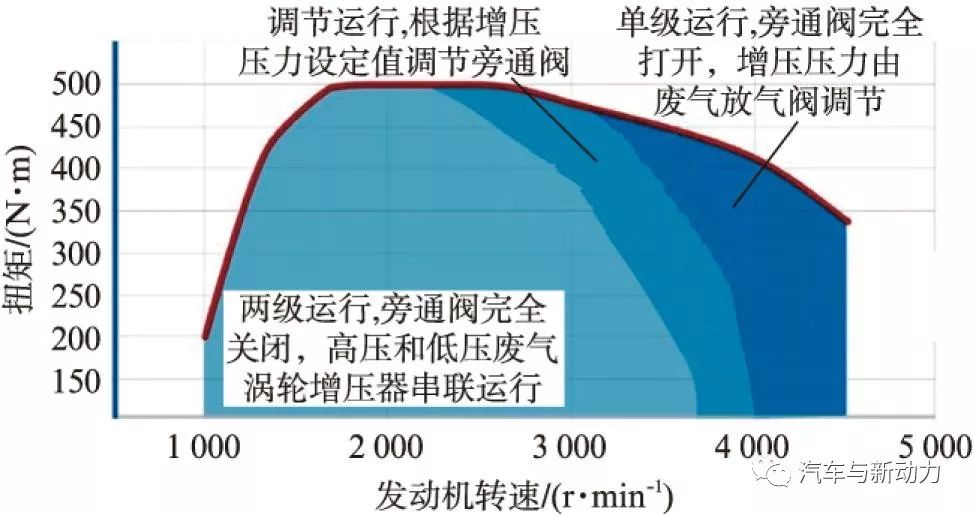

在2500~3500r/min转速范围内(图7),涡轮旁通阀根据发动机负荷持续开启,高压废气涡轮增压器中的废气流量逐渐减小,同时新鲜空气侧被动承受弹簧负荷的压气机旁通阀开启,从4000r/min起,在涡轮旁通阀完全打开的情况下开始单级运行。此时,大部分废气直接抵达低压废气涡轮增压器,剩余废气流量继续流入高压废气涡轮增压器,但此时高压废气涡轮增压器不再压气。

图7特性曲线场中的增压器运行策略

6增压空气冷却器

集成在进气管中的增压空气冷却器属于Volkswagen公司模块化标准部件之一,为了用于2.0L两级涡轮增压直喷式柴油机,加大增压空气冷却器,以满足要求。与具有10块冷却隔板的单涡轮增压机型相比,新型增压空气冷却器具有13块冷却隔板,其流动宽度从200mm增大到250mm,流动长度仍为120mm。

在两级涡轮增压柴油机的高功率方案中,高效率的增压空气冷却器起着决定性的作用。在全负荷时,约210℃的增压空气进入冷却器,冷却功率为40kW的冷却器使增压空气温度降低160K,达到约50℃的温度水平。

增压空气冷却器被接入汽车冷却系统中的低温冷却回路。低温冷却回路的主要任务是满足增压空气冷却的需求,利用位于主散热器与车前空调冷凝器间的冷却器,除了增压空气冷却器外,在体积流量中还包括AdBlue计量模块和低压废气涡轮增压器压气机壳体中的冷却液流量。在配装2.0L两级涡轮增压直喷式柴油机的Passat轿车上,冷却液循环回路中的其他创新点还有附加在左车轮罩中的水冷却器,以及加大的平衡水箱。

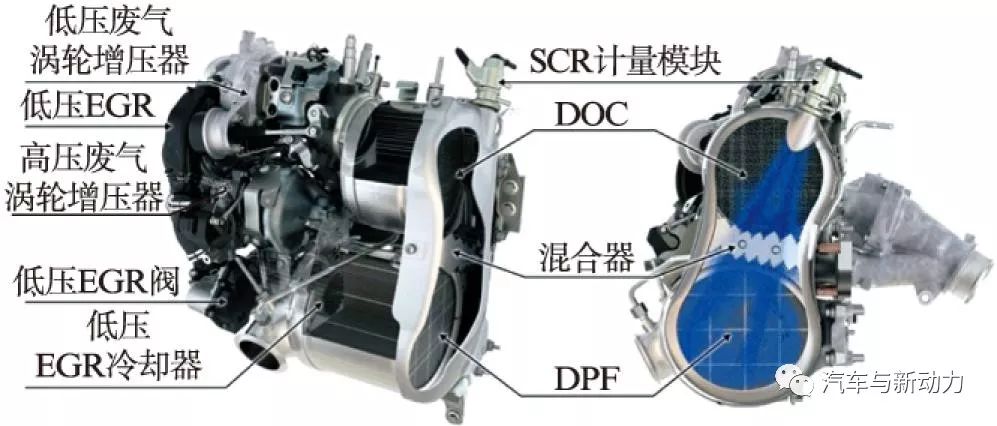

7近发动机布置的废气净化装置

2.0L两级涡轮增压直喷式柴油机基本沿用与单涡轮增压机型相同的排气后处理部件,但针对高废气流量进行重新设计,经由消除节流的喇叭口,氧化催化转化器(DOC)与涂覆选择性催化还原(SCR)涂层的柴油颗粒捕集器(DPF)连接成1个紧凑的单元(图8)。

图8SCR系统部件

近发动机布置的废气净化部件能确保在冷起动后迅速以高转化率发挥净化作用,因此无须采取加热催化转化器的措施。2.0L两级涡轮增压直喷式柴油机能满足欧6排放限值的要求,此外,采用的SCR技术是针对未来即将实施的实际车辆行驶排放法规进行设计的。

DOC因靠近发动机布置,在发动机冷起动后不久就能进行碳氢化合物(HC)和CO的净化转化,此外还能为串联的SCR系统调节最佳的NO/NO2比例。为了在配装2.0L两级涡轮增压直喷式柴油机的Passat轿车上使用,DOC的体积已加大40%,载体基质也从陶瓷换成金属,以便将系统中的损失减小到最低程度。

在DPF上涂覆SCR涂层,因位置靠近发动机,在发动机冷起动后能迅速达到其工作温度,并且在低负荷运行时始终保持这种温度。用于两级涡轮增压柴油机的SCR涂层DPF的体积比2.0L单涡轮增压机型的加大10%,并且,催化转化器采用具有高热稳定性的铜-沸石涂层。

在汽车地板下SCR涂层DPF后串联1个单独的逸氨催化转化器。为了确保具有高流通能力,与DOC一样,应用压力损失经优化的金属载体基质。

Adblue计量模块被设置在柴油机标准组合部件中,位于DOC与SCR涂层DPF之间的过渡喇叭口上。这种靠近发动机的安装位置须具备冷却水套,并纳入发动机冷却系统的低压循环回路中。

与单涡轮增压机型相同,柴油机标准组合部件中的双回路EGR系统由冷却的低压EGR系统和非冷却的高压EGR组成。高压EGR有助于降低发动机冷起动后的废气排放,而且在负荷极低的情况下,能减少排气后处理部件的冷却;低压EGR被用于在剩余的行驶运行范围内降低有害物排放,并对发动机噪声产生有利影响。

8发动机管理

在柴油机模块化标准组合部件中,电控单元被不断模块化,并分等级地安装软件和以其为基础的气体系统模型,使其能用于不同排放和功率等级的机型。Volkswagen公司首次在2.0L两级涡轮增压直喷式柴油机上应用Bosch-CP74型电控单元。

应用软件考虑了驾驶者、辅助系统、直接变速器和电子稳定性程序等方面对扭矩的需求,所有发动机控制参数都能通过这些扭矩路径计算得出。此外,软件还被用于调节两级涡轮增压的模型扩展,而运行方式协调器也将7档直接换档变速器的换档,以及进一步开发的起停系统一并纳入其中。与直接换档变速器相配合,在停车前缓慢滑行时发动机就已脱开。

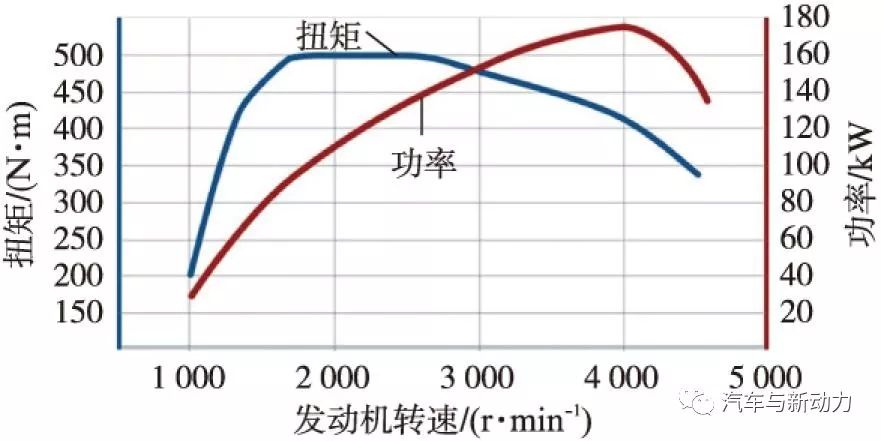

9行驶功率和燃油耗

2.0L两级涡轮增压直喷式柴油机在新型Passat轿车上的动力输出和的燃油耗性能证实了其潜力(图9)。大型轿车0~100km/h加速时间仅6.1s,并且最高车速达到240km/h。最强劲的Passat柴油轿车按新欧洲行驶循环运行的百公里燃油耗仅5.3L,CO2排放量为139g/km。

图9 2.0L两级涡轮增压直喷式

柴油机的功率和扭矩特性曲线

10结语

作为新型Passat轿车的顶级动力,2.0L两级涡轮增压直喷式柴油机满足了所有技术要求: (1)在所有比较机型中,具有最高的升功率和升扭矩;(2)在强劲的行驶功率下燃油耗值出众;(3)满足欧6排放法规限值要求。

柴油机模块化标准组合部件涵盖了从配装于Volkswagen公司Polo轿车的3缸1.4L涡轮增压直喷式柴油机直至高端柴油机的功率、燃油耗和废气排放等竞争领域,并随着这些方面的发展,展示出巨大的技术潜力。

-

发动机

+关注

关注

33文章

2474浏览量

69313 -

功率

+关注

关注

14文章

2068浏览量

69879 -

柴油机

+关注

关注

1文章

171浏览量

26262 -

涡轮增压器

+关注

关注

3文章

90浏览量

11682

发布评论请先 登录

相关推荐

农用柴油机原理使用及维护 pdf电子书

乙醇在柴油机上的应用研究

车用增压柴油机VNT和EGR系统匹配试验研究

柴油机预混合燃烧机理的研究

柴油机喷油泵维护“十要”

柴油机使用中应注意的问题

涡轮增压中冷柴油机在瞬态工况下的排气烟度和燃烧特性

EGR温度对涡轮增压柴油机燃烧和排放的影响

关于大众公司4缸双涡轮增压柴油机性能分析

基于GT-POWER软件的柴油机可调两级增压系统仿真

关于4缸两级涡轮增压直喷式柴油机性能介绍

关于4缸两级涡轮增压直喷式柴油机性能介绍

评论