1开发目标

从2011年起,Volkwagen公司开始用新型EA211标准部件发动机替代EA111结构系列的3缸和4缸汽油机,新发动机在高端系列和横置模块化标准部件平台的功率和效率方面树立了新标杆。

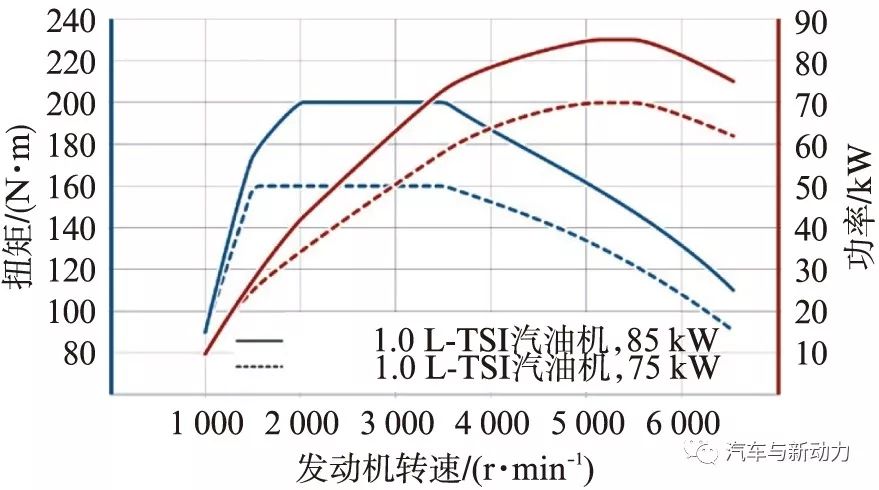

在开发EA211标准部件时,最初考虑将新型3缸增压燃油分层喷射(TSI)汽油机作为小型化策略的重要组成部分。为满足轻型、紧凑、高效和低成本方面的要求,并鉴于全球日益严格的废气排放法规,确定了以下开发目标:(1) 高升功率(85kW/L)和升扭矩(200N·m/L);(2) 尽早尽快提升扭矩;(3) 最佳的瞬态加速响应性能;(4) 燃油耗和CO2排放达到最佳水平;(5) 在整个特性曲线场中摩擦功率最低;(6) 无需附加质量平衡机构,曲柄连杆机构的运转平稳性就能达到4缸机水平;(7) 整车达到Volkswagen公司A00-A级水平;(8) 可全球使用的坚固动力总成设计,并在惯性质量较大的轿车上具有较高的承载能力;(9) 使用燃油的灵活性。

此外,还面临要大量应用EA211标准部件作为通用件参与全球制造装配的挑战。参考先前项目的开发经验,将发展技术用于附加功能组合部件,以提高目标值。

2014年底,Volkswagen公司首次将新型3缸1.0L-TSI汽油机配装于Polo轿车,其功率等级为70kW和80kW,CO2排放量从94g/km起[3]。自2015年5月起,作为蓝驱技术机型(用于美国市场能满足最严格废气排放法规的清洁机型),这种动力总成将配装于Volkswagen公司Golf轿车,其功率为85kW,CO2排放量低于100g/km。该机型的主要技术规格列于表1。

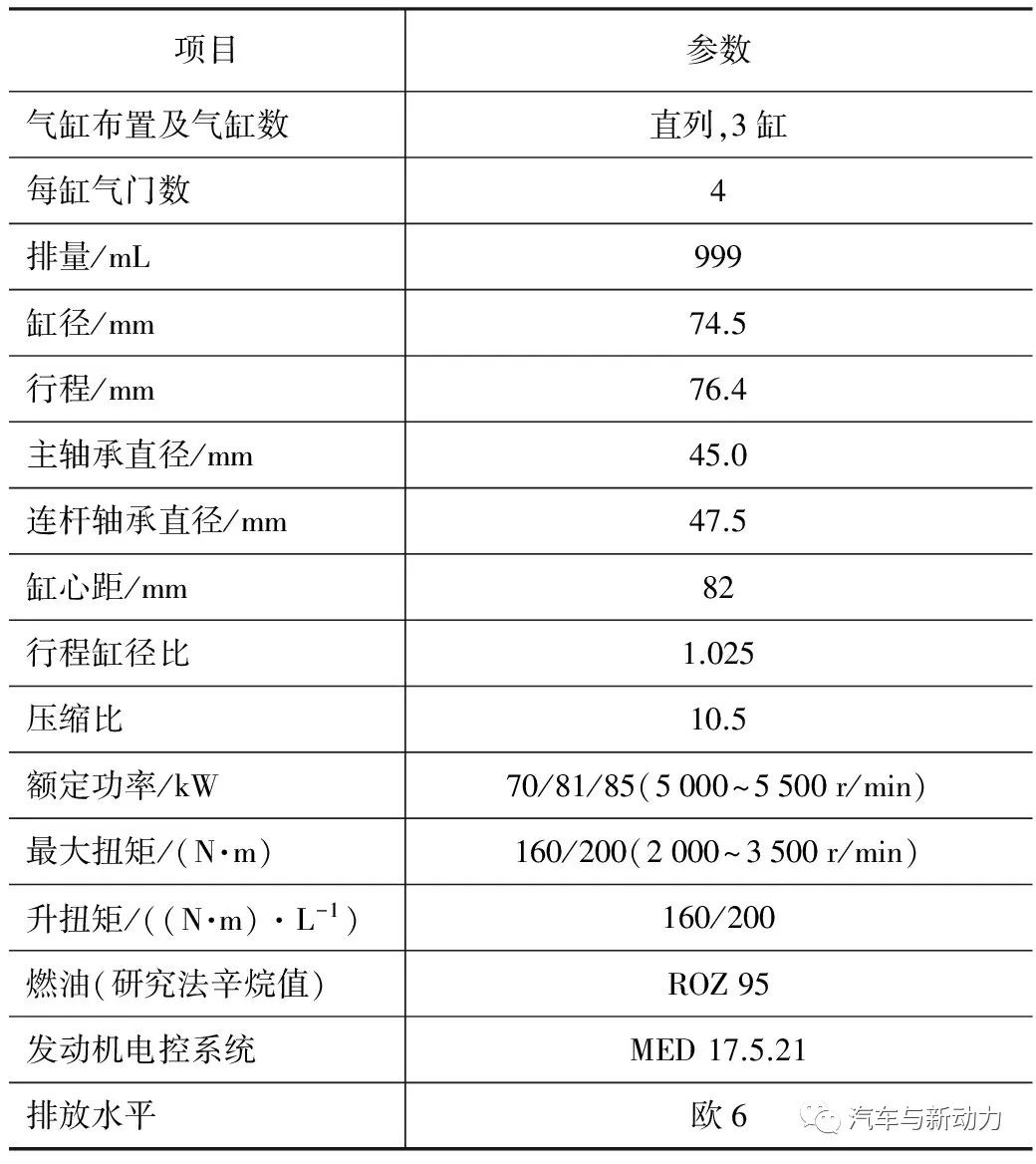

表1 1.0L-TSI汽油机的主要技术规格

项目参数气缸布置及气缸数直列,3缸每缸气门数4排量/mL999缸径/mm74.5行程/mm76.4主轴承直径/mm45.0连杆轴承直径/mm47.5缸心距/mm82行程缸径比1.025压缩比10.5额定功率/kW70/81/85(5000~5500r/min)最大扭矩/(N·m)160/200(2000~3500r/min)升扭矩/((N·m)·L-1)160/200燃油(研究法辛烷值)ROZ95发动机电控系统MED17.5.21排放水平欧6。

2发动机系列设计方案

这种紧凑的全铝4气门汽油机采用EA211标准部件的模块化结构设计,其关注点是降低摩擦、功能集成度高,以及更紧凑更轻的发动机结构,从而获得了集成排气歧管的3缸TSI气缸盖,并与水泵模块相互配合达到了快速加热、降低摩擦损失,并在实际使用中获得了节油效果。所有对外密封轴密封装置都配备了摩擦优化的径向密封环。

凸轮轴由1条密封灰尘、免维修和摩擦小的齿形皮带传动,气门则通过滚轮摇臂驱动,集成为气门驱动模块。直径减小的凸轮轴滑动轴承减少了摩擦损失,刚性紧凑的轴承结构型式对气门驱动的动力学产生了有利影响。进气或排气凸轮轴在配气传动机构侧的第1道轴承承受皮带的附加力,出于降低摩擦的原因,采用向心球轴承。

图1 新型3缸1.0L-TSI汽油机

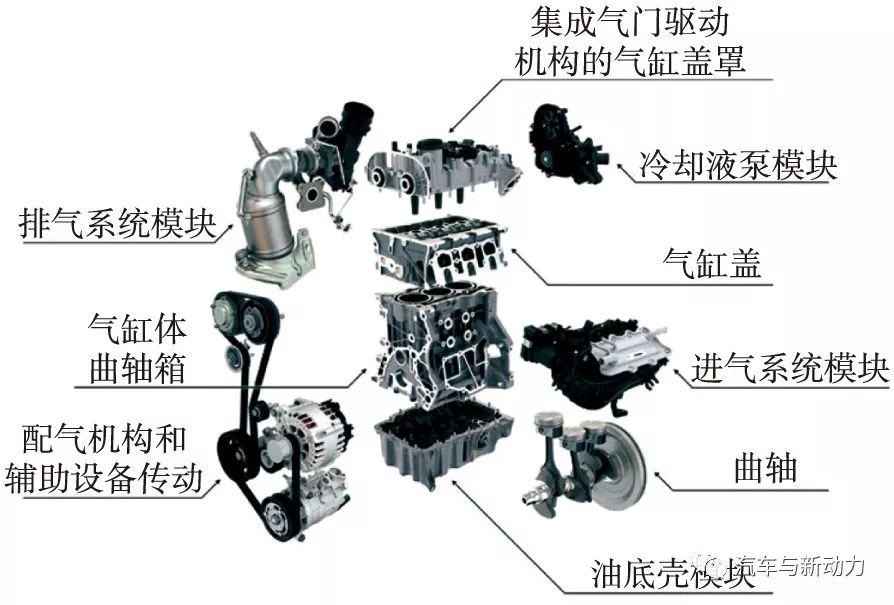

基础发动机上的辅助设备布置紧凑,没有额外支架,并且都使用标准部件的零件。图2以新型1.0L-TSI发动机为例,示出了EA211发动机系列典型的发动机模块组合部件,只在81kW机型和85kW机型的废气涡轮增压器和气门传动机构中应用了高价值材料,以提高其负荷承载能力。

图2 EA211发动机结构型式

3气缸体曲轴箱

气缸体曲轴箱采用AlSi9Cu3铝合金压铸成形的开放式顶面结构型式,镶铸的气缸套使用全球通用燃油可靠运行。为优化散热性能,气缸套外圆被设计成粗糙表面,一方面能增大与铝制缸体的结合表面积,同时使2种材料贴合得更为紧密。为减小摩擦,气缸套采用中心架珩磨工艺加工,因此,即使活塞环组的切向力较小,仍具有良好的表面贴合性,使机油消耗量和曲轴箱通风量都较少。

气缸套曲轴箱具有许多铸造成形的通道,用于供应压力机油、机油回油、冷却液循环和曲轴箱通风等,机油冷却器也可通过气缸体曲轴箱中专用通道与机油和冷却液相通。曲轴箱几乎仅在发动机内部进行部分通风(图3),为阻挡机油飞溅,气体从曲轴箱空间进入安装在曲轴箱中的机油分离器,分离出的机油在机油液面下回流到油底壳中,而气体则通过气缸体曲轴箱中的1条上升通道引导到气缸盖和整体式气门驱动机构,从而进入废气涡轮增压器。因去除机油的曲轴箱通风气体在机内流动,因此,能确保在低温下发动机运行时不会结冰,而且曲轴箱通风气体量较大。在吸气行程时,曲轴箱通风气体从与机油分离器相连接的通道经过集成在进气管中的止回阀直接进入发动机进气歧管。这种机内的曲轴箱通风系统可靠性较高,因为从一开始就避免了出现缺陷。

图3 气缸体曲轴箱的通风系统

为了避免即使在频繁的短途交通情况下出现冷凝情况,在气缸体曲轴箱真空下,新鲜空气不断从空气滤清器净化空气侧,通过气缸盖罩中的止回阀由发动机吸入,发动机暖机时泄漏的曲轴箱气体被新鲜空气流携带通过机油分离器进入气缸燃烧。

4曲轴连杆机构和活塞组

曲柄连杆机构具有运动质量轻和摩擦小的特点,因而能取代3缸发动机上常用的平衡轴,并无损于舒适性。与4缸机一样,曲轴的连杆轴颈也钻成空心,即使需要较高的功率,因优化了主轴承和连杆轴承的设计,仍可进一步减轻发动机质量和降低曲柄连杆机构的摩擦,并对燃油耗产生有利影响。所采用的4个平衡块降低了曲轴的内部应力和轴承负荷,此外,有针对性的质量平衡能较为明显地降低传动系统中的振动激励。

EA211标准部件中的新型技术组件是无小头孔衬套连杆,这是首次在1.0L-TSI和具有主动气缸管理系统(ACT)的1.4L-TSI-ACT汽油机上应用。采用由Volkswagen零部件公司开发的有利于降低成本的滚压工艺加工连杆小头孔,与浮动支承并有类金刚石石墨涂层的活塞销相配合进一步降低活塞支承摩擦,同时,通过活塞顶的平坦设计减轻了活塞质量,并改善了温度分布。

5气缸盖

1.0L-TSI汽油机的气缸盖采用翻转式金属模铸造方法制成(图4),为确保获得高品质的金相组织,采用AlSi10Mg(Cu)铝合金并经过热处理,燃烧室周围采用横流式冷却。与1.0L多点喷射式(MPI)汽油机相比,集成排气歧管的气缸盖针对散热和消除冷却系统节流进行了重新设计和优化,因此,能使发动机快速达到其运行温度,并在正常运行时冷却废气流。在上述条件下,几乎在整个特性曲线场范围内都能达到过量空气系数λ=1的燃油空气比,从而降低了CO2排放和用户实际使用燃油耗。

图4 集成排气歧管的气缸盖

将屋顶式燃烧室上方的进气门倾斜21°,排气门倾斜22.4°,由滚轮摇臂操纵。气门杆直径为5mm,进气门座角度为90°,而排气门座角度为120°,以确保使用代用燃料时的耐磨性。功率81kW以上机型均使用钠冷却的排气门,并采用AR20D材料的高耐磨性气门座圈,在功率为75kW的基本机型上,整个气门都采用X45高强度合金钢,气门座圈采用烧结材料制成。气缸盖上的气门机构由整体式气门传动模块驱动。

6冷却系统

沿用EA211标准部件发动机中由机内高温循环回路和低温循环回路组成的冷却系统。电动冷却液泵全柔性地按需调节,供应低温循环回路中的增压空气间接冷却及发动机停机后废气涡轮增压器后冷却所需的冷却液,而高温循环回路中的发动机冷却则由整体式水泵-节温器模块调节,借助于免维护的齿形皮带由排气凸轮轴驱动。

整体式水泵-节温器模块中包括1个进水道和2个回水通道。节温器壳体采用PA6.6材料制成并用螺栓与铝压铸件连接,能容纳2个节温器,以及与冷却器进水或回水和采暖热交换器连接的管接头。冷却水从水泵经过气缸盖中的连接通道,进入气缸体曲轴箱中的水道,主冷却水流在87℃温度下通过气缸密封垫引入气缸盖,与冷却燃烧室的横流水流和平行冷却整体式排气歧管的第2股冷却水流相遇,2股水流在节温器前汇合,并流入主节温器前的混合室。

图5 冷却水泵-节温器模块及冷却水循环回路

冷却液在气缸体曲轴箱起始点从水道直接流入发动机机油冷却器,并在第1缸前又流回水道,在相同位置有1个流入第1缸水套的进水口,气缸侧第2个冷却回路从这里开始,沿着纵向在流经气缸2和气缸3后流入节温器壳体,并经过第3个连接通道流到曲轴箱节温器前,该节温器在105℃时打开,冷却液就能流入主节温器前的混合室,而主节温器还调节流经汽车散热器的冷却水流动。

7配气机构

整个配气机构的零部件均沿用EA211模块化发动机标准部件。曲轴通过免维护的齿形皮带驱动凸轮轴,皮带松弛边由永久张紧导轮两侧的止推凸肩导向,而拉力边则由刚性的转向轮维持皮带的平稳运行。

正如该发动机系列中的3缸1.0L-MPI汽油机,进排气凸轮轴的V形皮带驱动轮几乎完全消除了旋转不均匀性,并明显降低了皮带拉力,但仍能保证最小动态皮带力始终处于有利的范围内,因而确保了齿形皮带与齿形皮带轮之间的附着力。

为了优化高低转速范围内的功率输出,进排气凸轮轴都应用叶片式液力相位调节器。进气凸轮轴相位调节器的调节范围为50°CA,排气凸轮轴相位调节器的调节范围为40°CA,这样就能在低转速时获得大扭矩,而在高转速范围内达到高功率。

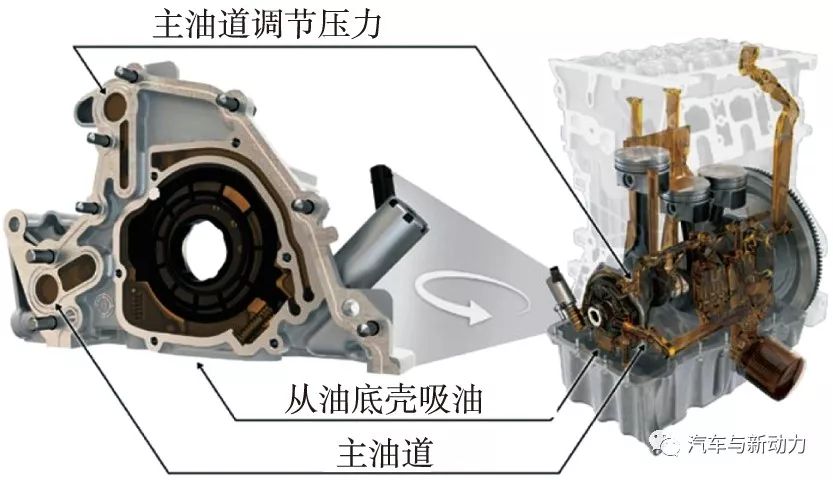

8机油循环回路

Volkswagen公司首次应用按特性曲线场无级调节的机油泵(图6),其特点是内部摩擦较小而使驱动功率减小。将叶片式机油泵集成在前端密封法兰中,并套过曲轴轴颈安装在气缸体曲轴箱上。机油压力是由安装在曲轴轴颈上的内转子驱动的叶片形成的油室建立起来的,而机油泵吸油侧通过直接安装的塑料吸油管从油底壳吸入机油。油底壳由铝整体压铸后经热处理制成,并通过有针对性地设计加强筋优化声学特性。机油从泵的压力侧通过气缸体曲轴箱中的通道抵达固定在油底壳上的机油滤清器,输入主油道,再从主油道分配到主轴承和连杆轴承,并经过上升通道进入气缸盖上的配气机构,由气缸盖中的2条油道给滚轮摇臂供应机油,机油再通过钻孔分流通道抵达凸轮轴轴承和凸轮轴相位调节器的进油阀。在变速器端,压力机油经过最后一道主轴承通过钻孔向外输送,在那里的导管能确保向废气涡轮增压器供应机油。并仅在机油压力水平较高时才向活塞顶喷射机油冷却。

图6 机油循环回路和按特性曲线场调节的

机油泵

机油泵的机油压力由液压和电子调节回路调节。通过从主油道至机油泵的连接进行外环区域的液力压力调节,而电子控制的比例电磁阀则按需将机油压力调节在0.10~0.33MPa之间,位于气缸盖上升通道中的机油压力传感器为此提供所需信息,这种由机油泵控制的特性曲线场根据转速和负荷需要进行设计。

9废气涡轮增压器

在开发涡轮增压器时,低转速时的大扭矩和具有丰满扭矩特性曲线的瞬态性能起着主导作用。针对集成在气缸盖中的排气歧管中废气热焓较少的状况,采用单流道涡轮增压器,其转子特点是外形尺寸和惯性力矩较小,效率水平较高。废气涡轮增压器由高耐热奥氏体合金铸钢制成,能承受高达1050℃的废气温度,而涡轮叶轮采用MAR-M246镍基合金。

1.0L-TSI汽油机的增压压力最大可达到 0.16MPa (相对压力),是EA211发动机系列中的最高值。增压压力由新开发的电动废气放气阀调节器调节,无须依赖增压压力进行控制,因此废气放气阀在低转速时能可靠关闭,并能确保顺利建立起较陡的扭矩特性曲线。在部分负荷范围内,因废气放气阀完全打开使废气背压很低,从而降低了换气损失。

10热力学:充量运动和滚流

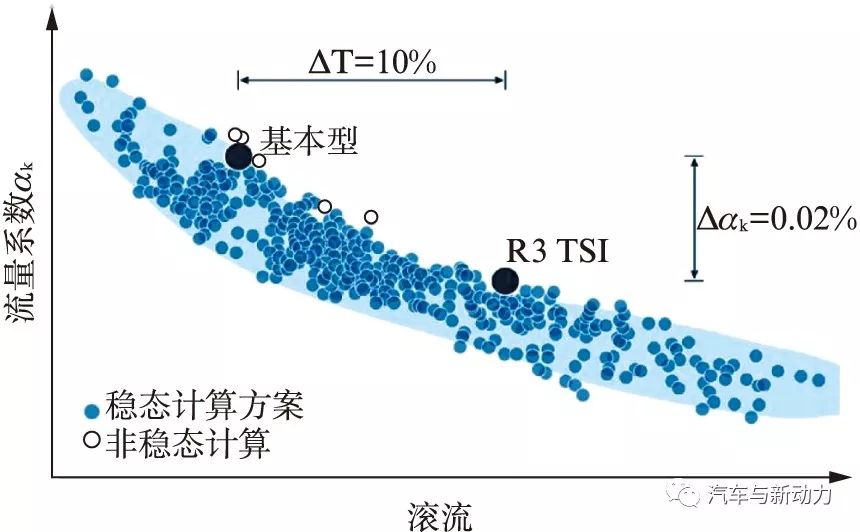

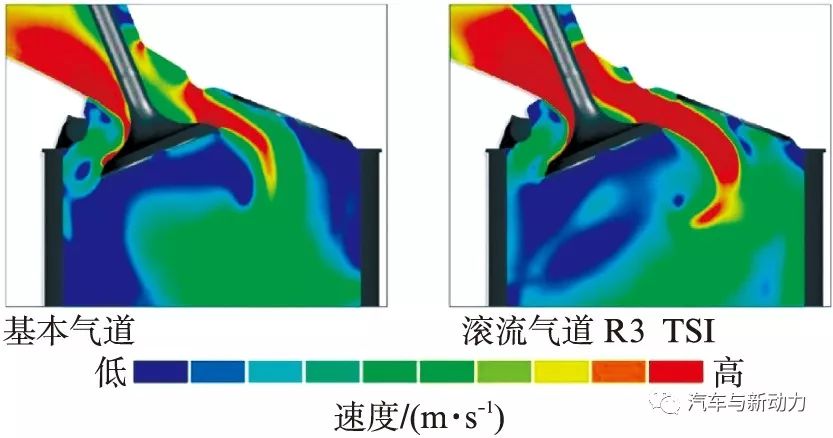

以4缸TSI汽油机量产进气道为基础,运用Volkswagen公司研究中心的发动机零部件自动优化开发工具进一步提高了进气道的滚流数,而对流量系数没有明显的不利影响。图7示出了用稳态和非稳态计算流体力学(CFD)模拟计算,结果得出的进气道方案的包络曲线带、基本进气道和用于1.0L-TSI汽油机的目标进气道都位于包络曲线带的最上方。

图7 气道方案的包络曲线

图8示出了新滚流进气道提高的流动速度。特别注重抑制不位于滚流主轴上的扰动成分(Ω扰动),从而确保流入空气对燃油喷束的均匀席卷、高均质化程度和点火上止点时的扰动动能水平。

图8 滚流气道的流动设计

11混合气形成和燃油喷射

1.0L-TSI汽油机的开发目标是在低转速和宽广的转速范围内提供大扭矩(图9)。燃烧空气通过汽车上的进气口进入安装在发动机进气管和气缸盖上方的空气滤清器。增压空气通过直径为44mm的电控进气门接管进入集成增压空气冷却器的进气管。燃油系统中的燃油蒸气经过燃油箱通风阀进入发动机进气管,直接位于进气门后,能确保进入的燃油蒸气均匀地分配到3个气缸。

图9 功率和扭矩特性曲线

在EA211系列发动机上首次应用最高喷油压力为25MPa的高压喷油系统。高压燃油泵和不锈钢共轨与提高的系统压力相匹配,并采用5孔电磁阀喷油器实现高压喷油。借助于CFD模拟计算,针对新的滚流进气道优化了燃油喷束的贯穿度、零件润湿和均质化程度,而模拟计算的有效性借助整机和玻璃透明试验发动机上的光学测量技术予以验证。高喷油压力使喷油器能获得最小喷油量和最佳的喷油持续期。在部分负荷和全负荷时,以及催化转化器加热期间,运用多达3次的多次喷射能进一步降低废气排放,并减少燃油掺入机油的数量,同时提高了燃烧稳定性,其中通过发动机电控单元中的特殊功能将喷油量的误差降至最低。

12结语

Volkswagen公司开发了新型3缸1.0L-TSI汽油机(图10),在开发期间就考虑到未来用于燃油品质较低的市场,用于乙醇和压缩天然气运行的部件和零件改进也被考虑其中,因此,新机型现已具备宽广应用范围,可用于不同车型平台。

图10 EA211模块化直喷式汽油机

持续不断地利用EA211模块化标准部件,以及全球统一的制造工艺,使产品开发成本低、周期短,并能利用Volkswagen公司车间中的成套工艺装备进行生产。

为Polo和Golf轿车开发的新型高度模块化和经济性的动力总成,将TSI典型的高品质、高效率和驾驶乐趣相结合。与老机型相比,配装3缸TSI汽油机的Polo轿车的CO2排放降低了17%,同时升扭矩较高使其具备良好的急加速性能,获得了TSI车型典型的驾驶乐趣,并且,在具有出色的运转平稳性的同时,获得了优异的行驶舒适性。

新型3缸TSI汽油机具有紧凑的结构型式,其出色的扭矩和功率输出与较低的CO2排放相结合,是EA211发动机系列发展中的又一个里程碑。

-

燃油

+关注

关注

0文章

42浏览量

17650 -

汽油机

+关注

关注

0文章

58浏览量

11532 -

涡轮增压器

+关注

关注

3文章

90浏览量

11682

发布评论请先 登录

相关推荐

ECU调校对汽车性能的影响

直喷发动机的优缺点有哪些

直喷发动机和电喷发动机的区别

瑞芯微PX30在自助加油机上应用

电控燃油喷射系统的工作过程

共轨电控喷射系统的特点有哪些

激光淬火技术在硬化缸筒的工艺应用

汽车发动机上的电控技术主要包括什么

芯海应用笔记:CSU3AF10移动电源方案C-C和C-L带载休眠唤醒功能设计指南_V1.0

STM8S003外部干扰,频繁复位重启怎么解决?

中缸激光熔覆修复原理及优势

奥迪S3 2024款性能优化,搭载全新RS3扭矩分配器

福特野马旗舰性能版回归中国,搭载5.0L Coyote V8自然吸气引擎

伺服电缸和伺服压机区别 伺服电缸能取代液压油缸吗

关于3缸1.0L增压燃油分层喷射汽油机性能分析

关于3缸1.0L增压燃油分层喷射汽油机性能分析

评论