Volkswagen 公司推出了1 款4 缸TSI-evo 增压直喷式汽油机,其功率版本有96 kW 和110 kW2 种,将于2017 年年中开始搭载于大众Golf 轿车上。这款机型采用米勒燃烧过程并采用增压技术,并与优化的配气定时管理、热管理,以及全面降低的摩擦损失相结合,使其燃油耗比原机型降低了约10%。

1开发目标

Volkswagen TSI发动机自从2015年推出以来一直处于全球增压直喷式汽油机领域的领先地位,享有很高的用户满意度和全球动力类媒体的高度评价。随着直列4缸 1.5 L-TSI-evo发动机推向市场,Volkswagen在增压直喷式汽油机方面又获得了进一步的发展。

新型4缸TSI-evo增压直喷式汽油机是在EA211发动机系列模块化组合部件基础上开发而成的。为了满足轻型、紧凑、高效和降低隐性成本等方面的要求,并考虑到全球越来越严的废气排放法规,在技术设计说明书中提出了目标,并应用技术解决方案予以实现,包括降的燃油耗和CO2排放;降低整个发动机特性曲线场内低的摩擦功率;搭载于Volkswagen A0~B级轿车;用于全球的可靠动力总成设计;具备燃用多种燃料和压缩天然气(CNG)的能力;具备混合动力用途的基础;具有良好的低转速扭矩和富有竞争力的动态加速响应特性。

图1 Volkswagen新款 4缸1.5 L-TSI增压

直喷式汽油机

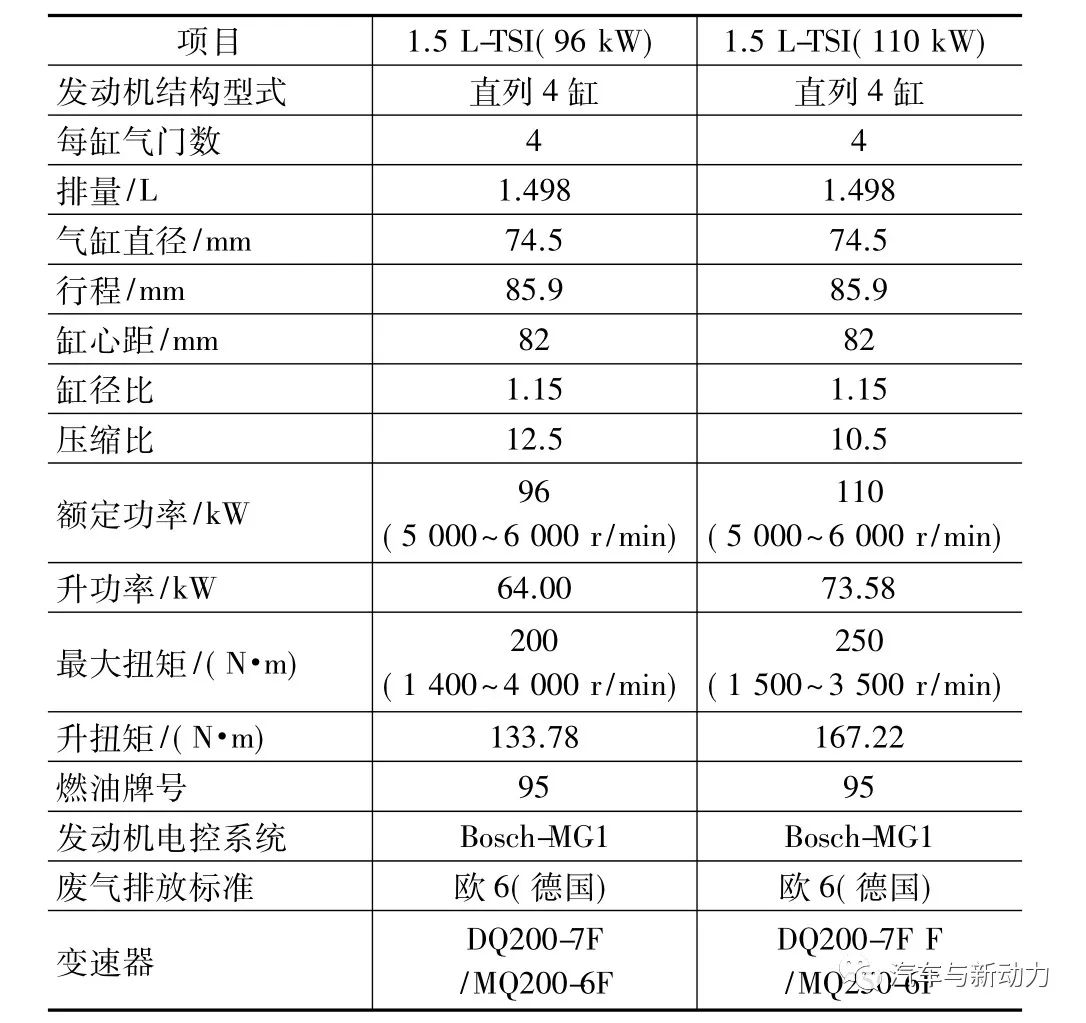

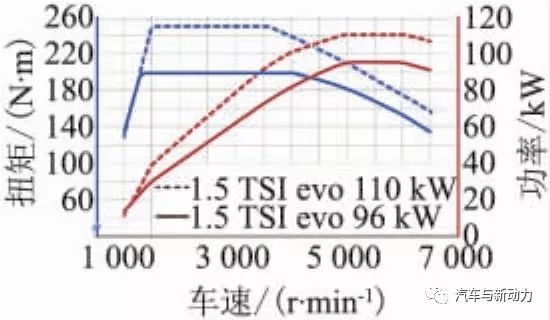

新型1.5 L-TSI增压直喷式汽油机将于2017年年中起搭载于大众Golf轿车上,并具有96 kW和110 kW 2种功率版本(图1),其主要的技术数据列于表1。Volkswagen发动机厂生产的用于全球的高效发动机的优点之一是基于EA211系列组合部件的模块化,可以减少机型的多样性。这种新机型未来可用于EA211-evo系列中排量为1.0 L和1.5 L的多点进气道喷射(MPI)和增压分层喷射发动机(图2)。

表1 发动机基本数据、行驶功率和燃油耗

图2 EA211-evo系列的功率和扭矩特性曲线

2EA211-evo方案

EA211-ev系列发动机呈现出高的功能集成度,并采取了进一步降低摩擦和燃油耗的措施,这是EA211模块化组合部件的典型特点(图3),并且在新的设计方案中得到了进一步的开发,保留了行之有效的技术并予以进一步优化。其中有:全铝4气门发动机、集成排气歧管的气缸盖、优化轴密封件摩擦、配气传动机构采用免维护和低摩擦的齿形皮带、摇臂上方的气门机构采用摩擦优化的凸轮轴轴承,配气传动机构侧采用向心球轴承和气缸切断(ACT)等措施。

图3 EA211系列应用模块化组合部件后的

机型变化

通过将活塞行程从80.0 mm加长到85.9 mm,发动机排量加大到1.498 L,而气缸直径74.5 mm保持不变,行程/缸径比为1.15,从而为新机型提供了最佳的充量运动和活塞速度。110 kW机型具有传统的配气正时和废气放气阀涡轮增压器,而96 kW机型则应用米勒循环配气正时和可变涡轮几何截面增压器。2种功率等级机型通过采用λ=1设计方案获得了整个发动机特性曲线场内的燃油耗优势。

在气缸切断、优化摩擦的曲柄连杆和气门机构、热管理、根据特性曲线场调节的机油供应、精确配气正时管理、新型增压空气冷却,以及最大喷射压力高达350 MPa的喷油系统等方面,1.5 L-TSI发动机的96 kW和110 kW 2种机型是基本相同的。

同样,发动机管理系统在宽广的范围内重新设计,特别的创新之一是采用可调节的进气凸轮轴实现新型的充气控制。

与92 kW 的1.4 L-TSI发动机相比,这种新型EA211-TSI-evo增压直喷式汽油机在常用的运行工况范围内可节油10%以上。

3气缸体曲轴箱

气缸体曲轴箱的结构是在EA211发动机基础上进一步优化设计而成,因此减少了零件数量,并特别注重降低制造成本,其主要的结构特点是:顶面敞开式结构,采用AlSi9Cu3铝合金压铸而成;气缸工作表面加工采用中心架珩磨;介质(机油、冷却液)供应、通风及外部部件(机油冷却器、辅助设备)连接的高度集成化。

功率为96 kW的evo机型采用耐磨损的镶铸灰铸铁气缸套,而110 kW机型的气缸套则是在铝气缸体曲轴箱上采用大气等离子体喷涂(APS)而成的。用于高达13.5 MPa爆发压力的结构设计及气缸之间鼻梁中的冷却液钻孔,使其进一步提高功率。通过应用微粒粉末喷射和优化的珩磨技术相结合,能在气缸工作表面形成微小的润滑油孔,确保活塞环低摩擦和低磨损地滑动。

气缸体曲轴箱通风采用几乎只在发动机内部进行的部分流通风型式。曲轴箱气体从曲轴箱进入安装在气缸体曲轴箱上的机油预分离器,被分离出来的机油返回到油底壳中。被预净化的气体经过铸在气缸体曲轴箱中的上升通道引入集成在ACT-气门机构模块中的机油精细分离器中。在增压运行时,曲轴箱气体就从那里引入废气涡轮增压器中,而在自然吸气运行时则由1根来自机油精细分离器的接管经过集成在气缸盖中的出口进入进气道,从而被引入燃烧室。

为了确保即使在频繁的短途交通情况下冷凝物也能排出,在自然吸气运行时,因气缸体曲轴箱中存在真空度,空气滤清器清洁空气侧的新鲜空气经过机油精细分离器中的1个止回阀被发动机吸入,而在发动机加热时能挥发的冷凝物则被新鲜空气带走,通过上述途径引入燃烧室被烧掉。

4曲柄连杆机构

在活塞行程加长的情况下进行曲轴加工,包括采用径向淬火提高承载能力在内的众多EA211机型的加工工艺仍然保留。为了降低摩擦损失,曲轴轴颈表面被磨削得特别光滑。第一缸的主轴承被涂敷了聚合物,以满足自动起停系统运行时所提出的高要求。连杆被设计成小头孔锻造成形且无衬套的结构型式,而杆身部分已被加强提高了可以承受的负载。

铸造活塞是按13.5 MPa最大爆发压力设计的,第一道活塞环槽镶铸了活塞环镶座。活塞环开发的重点是降低摩擦和减少废气颗粒物排放,考虑到应用APS和灰铸铁气缸套。活塞销涂有类金刚石碳(DLC)涂层,同样能降低摩擦和减小磨损。活塞顶旋转对称的扁平凹坑和气门凹陷与燃烧室几何形状和高压缩比12.5相匹配,通过活塞顶的这种平坦设计减轻了活塞质量,并改善了活塞温度分布。

5气缸盖

气缸盖在原件基础上改进了设计,为了获得高效的能量转化燃烧过程,优化了冷却水套和燃烧室。

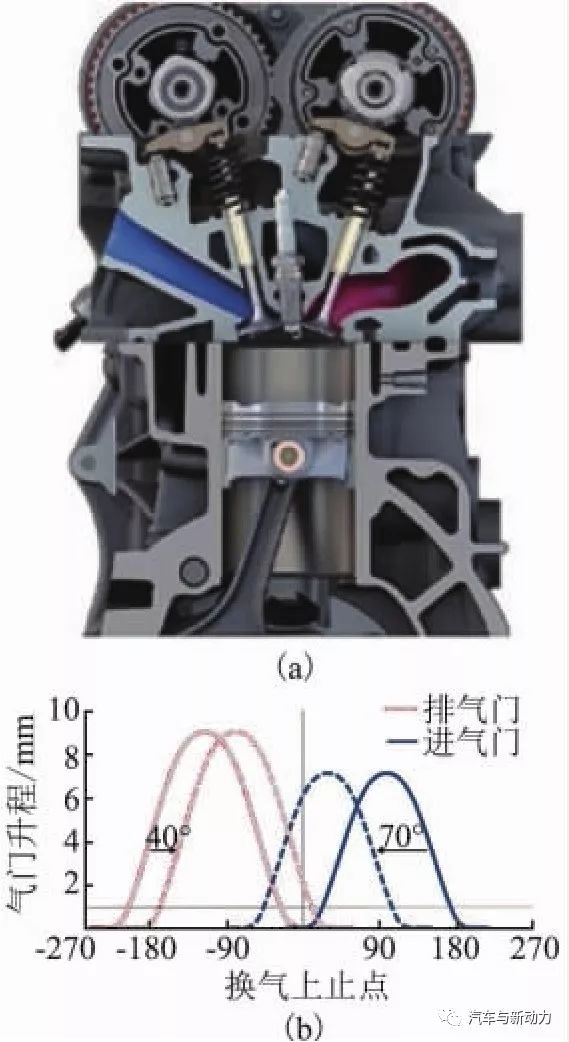

燃烧室上方的冷却被设计成横流式冷却方式,并且冷却水被水平分配。与1.4 L-TSI机型相比,为了散热和消除冷却系统中的节流,集成在气缸盖中的整体式排气歧管已重新设计并进行了优化。由于气门倾斜角度的调整和12.5∶1的高几何压缩比,使得燃烧室更为紧凑,而且能使燃烧室内获得更强烈的充量运动,活塞也不易开裂。设计的目标是,借助于内容广泛的3D模拟计算获得最佳的容积-表面比,并通过其几何学设计(图4)优化球状火焰传播。为此采取了下列措施:(1)将进气门和排气门的倾斜角分别减小到 13.0°和 18.9°;(2)为了使新鲜空气最优化流入燃烧室,进气门略微向后缩进一些;(3)扩大进气凸轮轴的相位调节范围而不使活塞顶面的气门凹陷明显加深;(4)用燃烧室切向凸台引导气流;(5)具有浅燃烧室凹坑的活塞顶表面辅助充量运动和混合气形成;(6)火花塞稍微偏离气缸中心垂直安装,以便使火焰前锋均匀快速地抵达接近壁面的区域,从而避免产生爆燃。

由于110 kW机型的排气温度非常高,因而排气门采用充钠冷却技术。

图4 EA211发动机系列发动机模块化组成部分

6用于ACT的气门机构模块

ACT机构已经改进,并与TSI-evo汽油机应用于量产。在低负荷直至中等负荷,关闭第二和第三气缸的进排气门,同时停止喷油。ACT气门机构模块的优化成功地转换成以下组件:(1)单个移动凸轮片与凸轮直接啮合装配;(2)排气传感轮与固定凸轮用一个毛坯制成,来获得高的测量精度;(3)用16MnCrS5合金钢制成的花键轴能获得最佳的制造工艺;(4)凸轮和凸轮轴轴颈采用液流抛光,以获得最佳的表面品质并降低摩擦损耗;(5)用42CrMoS4合金钢制成的凸轮廓线表面采用激光淬火确保较小的变形,并能在加工中减少一道工艺步骤。

2种1.5 L-TSI机型的气门机构模块仅在进气凸轮几何形状方面有所区别,这是由新型的TSI-evo发动机内燃烧过程所决定的。同样,紧凑的气门机构模块包含有用于执行器、高压泵和机油精细分离器的接口,因其高集成度而降低了成本。

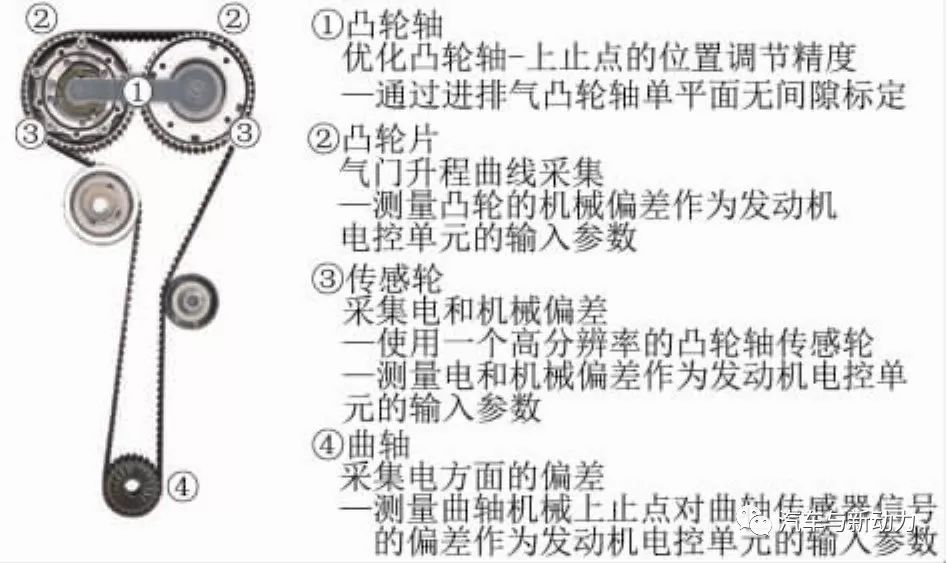

7新型的配气定时管理

精确的充气信息采集对燃烧过程起着重要作用。减小配气定时的几何公差可以用新开发的高分辨率“12+1”齿的凸轮轴传感轮来实现,该传感轮被无间隙地啮合压配在花键轴上。同样,配气定时的标定也是通过单平面无间隙地在进排气凸轮轴上进行的。

在生产过程中,ACT模块中的凸轮轴与凸轮轴传感轮的角度偏差是相对于标准规格而进行采集的,并用激光以数据矩阵码(DMC)的型式印制在气缸盖罩盖上,查明的修正值读入发动机电控单元,并在充气信息采集时予以考虑。图5说明了配气定时/气门机构中采集电和几何方面的实际偏差,以便借助于4种措施优化每台发动机的燃烧过程。进气凸轮轴用中心调节阀通过快速的液压凸轮轴相位调节器进行调节,而排气凸轮轴则以传统方式用非中心布置的调节阀进行液压调节。

图5 EA211 1.5 L-TSI-evo汽油机的

进气道和燃烧室

8发动机冷却

高温和低温冷却循环的组合继承了EA211系列的模块化组合部件。功率消耗较少的电动冷却液泵根据需求为低温冷却循环回路中的增压空气冷却器和废气涡轮增压器供应冷却液进而冷却,若需要的话,则在发动机停机后电动冷却液泵仍继续运转进行冷却。新设计的根据发动机特性曲线场调节的冷却模块(图6)成为高温冷却循环回路中的主要部件,借助于凸轮轴齿形皮带进行驱动的冷却液泵和机电一体化的冷却液调节器组合成模块化结构型式,并在最小的外形尺寸下为创新的热管理获得新的自由度。主要的创新是位于壳体中的电调节器,它按照发动机电控单元的指令直接无级地调节上方的转阀,该转阀通过扇形齿轮啮合再驱动其下方的截止阀,从而就可切断冷却液流动,因而通过这种运动学设计以及必需的进出口通道或接管的相应布置,就能连续快速地按照需求精确地调节各种不同的冷却液流量,因此可以通过切断冷却液流动改善发动机冷起动,降低摩擦,快速提高车厢内温度,从而实现热管理降低爆燃倾向。

图6 提高配气定时精度的措施

9增压空气冷却

增压空气间接冷却器位于增压空气管路与节气门之间,这样布置能降低节气门和传感器附近的温度水平。通过新设计的尺寸和安装位置,在继续保持非常紧凑的外形尺寸情况下提高了冷却器的冷却能力,增压空气的温度水平,可以比环境空气温度降低15°。

10混合气形成

在1.5 L-TSI-evo汽油机上首次应用第四代Volkswagen缸内汽油直接喷射系统。由于共轨压力对喷束形成具有重大影响,为了优化空气与燃油的相互作用开发了1种独特的5孔喷束图像,并把喷油压力提高到35 MPa的,同时与每个工作循环多达5次的喷射相结合,改善了混合气形成。第4代喷油系统减小了油滴尺寸,提高了喷油动量,在减小公差的情况下优化了喷油量,精确最小喷油计量用于低负荷和多次喷射,采用较短的喷油持续期用于全负荷和额定功率时的最佳混合气形成。

11TSI-EVO燃烧过程

为改善燃烧室过程,持续不断的致力于以下几项重要的开发目标:为提高用户常用运行工况的效率,提高了几何压缩比;通过进气门早关(FES)及其随之而来的进气行程中的膨胀冷却降低压缩终了温度(图7);为了加速燃烧火焰传播,降低高负荷下的爆燃倾向,优化充量运动;通过高效的废气涡轮增压提高充量密度。

图7 根据发动机特性曲线场调节的冷却模块

12充量运动

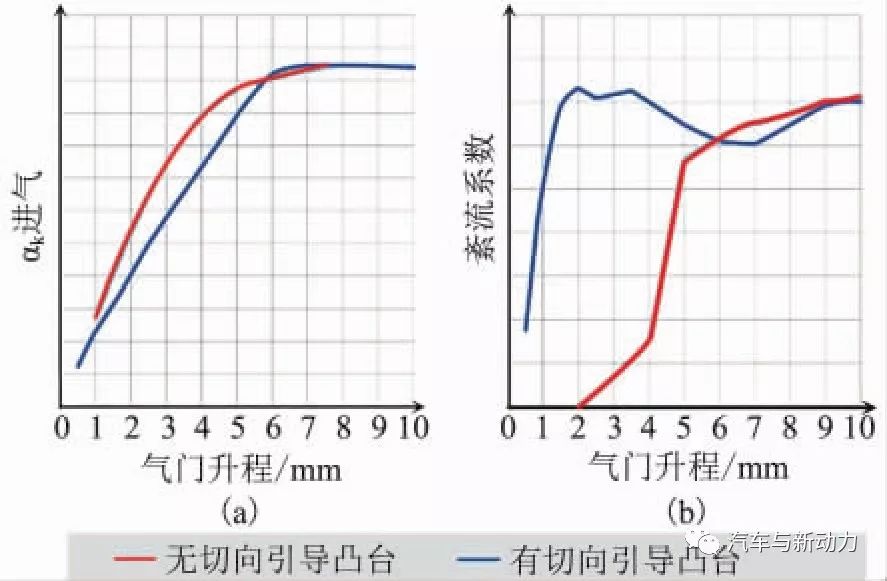

由于米勒循环缩短了进气持续期,为了在低转速时也能获得足够的充量运动,需要在进气道、燃烧室切向引导凸台和燃烧室几何形状等方面的仔细优化并相互平衡,因此为EA211-TSI-evo汽油机开发了1种高滚流进气道。为了避免进气门早关期间小气门升程时干扰滚流流动,应用了燃烧室切向引导凸台,从约1 mm气门升程起就能产生恒定不变的高滚流运动,这种充量运动的高稳定性能能一直保持到点火上止点(图8)。

13增压

110 kW机型采用传统的配气定时和单流道涡轮壳增压器,而对于96 kW机型则使用可变涡轮几何截面(VTG)增压器(图9)开发其燃烧过程,这在该排量的汽油机领域内尚属首次。VTG增压器在低转速扭矩范围内,即使废气质量流量较小时也能具有较大的废气动压头,因此在转速1 400 r/min时就已准备好角动量,而在额定功率时则在适当的废气背压下就能满足高达0.13 MPa的高增压压力需求,这样就能在宽广的负荷和转速范围内获得协调或正的扫气压差,而且特别是在用户常用的运行工况范围内能获得较少的残余废气含量、早的燃烧重心位置和高效的发动机运行。

图8 TSI-evo燃烧过程的配气正时

图9 EA211-TSI-evo汽油机是否有燃烧室切向引导凸台的流动特性值

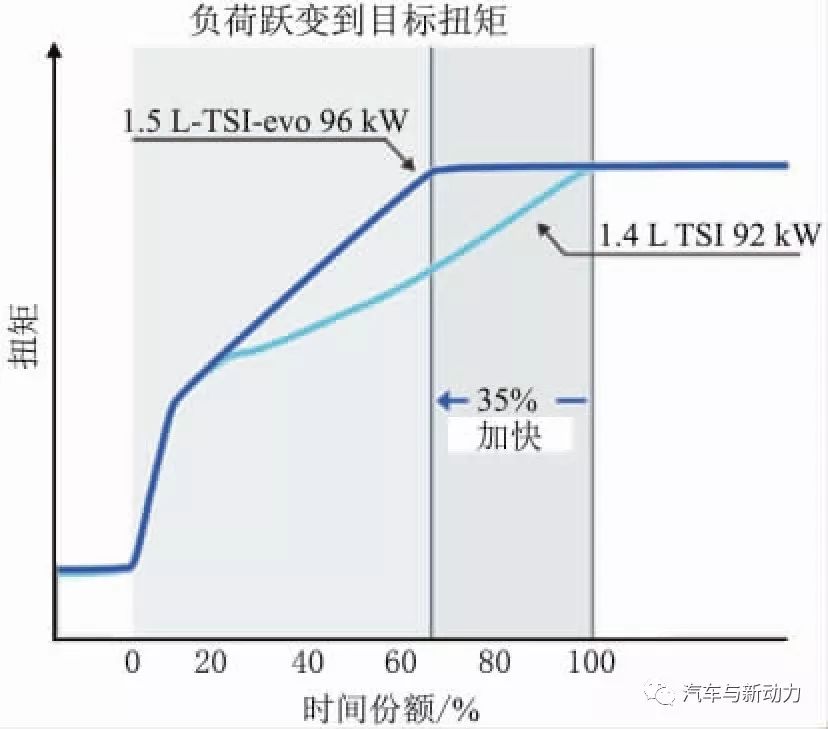

增压器的涡轮和压气机针对低转速扭矩范围进行优化,为此通过减小涡轮背部直径来降低涡轮的惯性力矩,并且通过与摩擦优化和水冷却的轴承相结合,使得在转速1 500 r/min时的扭矩建立比92 kW的1.4 L-TSI机型快了35%(图10)。

所采用的燃烧过程能够在整个发动机特性曲线场内以过量空气系数λ=1运行而最高废气温度为880℃,因而即使与柴油机增压方案高度相似,VTG增压器也能适应汽油机的边界条件,因此重新设计了间隙和缝隙尺寸,并进行了材料的匹配。

带有废气放气阀和电调节器的常规废气涡轮增压器是为高达1 050℃的废气温度设计的,因此这里即使λ=1运行也总是可能的。

图10 可变涡轮几何截面增压器剖示图

图 11 96 kW-1.5 L-TSI-evo 机型与

92 kW-1.4 LTSI机型扭矩建立的比较

14结语

Volkswagen汽车以EA211-TSI-evo汽油机为增压直喷式汽油机树立了新的里程碑。通过在配备VTG废气涡轮增压器的TSI发动机上应用米勒燃烧过程的持续不断改进,并与配气正时管理和热管理方面的创新,以及摩擦的全面降低相结合,使发动机在用户常用的运行工况范围内获得了明显的节油效果,而且使搭载TSI发动机的车型具有出色的加速性,从而获得典型的驾驶乐趣,这在同排量等级车型中是独一无二的。

-

燃油

+关注

关注

0文章

42浏览量

17673 -

汽油机

+关注

关注

0文章

58浏览量

11558 -

涡轮增压

+关注

关注

1文章

79浏览量

5383

发布评论请先 登录

相关推荐

L-com推出新型USB双层堆栈式耦合器线缆组件

直喷发动机的优缺点有哪些

直喷发动机和电喷发动机的区别

树莓派4B的性能特点及应用

激光淬火技术在硬化缸筒的工艺应用

L293D新型双路全桥式驱动IC工作原理

STM8S003外部干扰,频繁复位重启怎么解决?

具有Eco-mode™控制的TPS57140-EP 1.5A 42V 降压直流/直流转换器数据表

具有 Eco-mode™ 的1.5A,60V,降压直流/直流转换器TPS54160A数据表

奥迪S3 2024款性能优化,搭载全新RS3扭矩分配器

全新宝马M4 CS将于 5 月发布,基于新款M4打造

长安汽车发布新蓝鲸动力,高效节能与驾驶安全兼得

具有PWM/PSM控制的电流模式增压直流-直流转换器FP6276B数据手册

福特野马旗舰性能版回归中国,搭载5.0L Coyote V8自然吸气引擎

伺服电缸和伺服压机区别 伺服电缸能取代液压油缸吗

关于Volkswagen新型4缸1.5 L-TSI增压直喷式汽油机性能分析

关于Volkswagen新型4缸1.5 L-TSI增压直喷式汽油机性能分析

评论