摘要:Audi公司以全新的整机结构方案开发出了新一代V8-TDI压直喷式柴油机,V形夹角中的2个废气涡轮增压器实现了可调式增压方案,并且在全球范围内首次应用了电动压气机,它能在最短的时间内准备好迅速发力所必需的增压压力,以辅助传统的废气涡轮增压器,获得了高动态加速性能。分两部分介绍这种新一代直喷式柴油机的开发,第一部分介绍整机结构和带有电动压气机的增压方案,第二部分介绍其应用转化和废气后处理系统。

1基本方案

1999年,Audi公司公开展示了全球首款V8-TDI轿车增压直喷式柴油机,这款柴油机拥有4根顶置凸轮轴、32个气门和2个可变涡轮几何截面废气增压器,这使得3.3 L柴油机以165 kW最大功率和480 N·m扭矩的出众动力性能成为V8机型中的高水平TDI机型。该机型的升级版排量为4.0 L和4.2 L,从那时起这种V-TDI增压直喷式柴油机就成为Audi公司V形发动机系列中固定的组成部分,在任何行驶状况下都能提供最大的动力和足够的功率。

4.0 L V8-TDI机型采用电动压气机(EAV)后能够获得迄今为止柴油机机型从未达到过的动态加速性能。这种带有可调节式双涡轮增压和首次在TDI机型上应用的Audi气门升程系统(AVS)的发动机方案,使得高效率与最强劲的动力性能集于一身。由于排气门的开启顺序,第2个废气涡轮增压器通过双通道排气歧管系统实现废气流动,而进气侧的可变气门定时使得发动机即使处于低速工况时也能发挥出高的发动机扭矩,从而获得了动态加速性能。这种新一代柴油机最大扭矩高达900 N·m,可提供高达320 kW的功率。为了满足未来的废气排放法规,该机型还可装备2级组合式氮氧化物(NOx)废气后处理装置。

2发动机概述

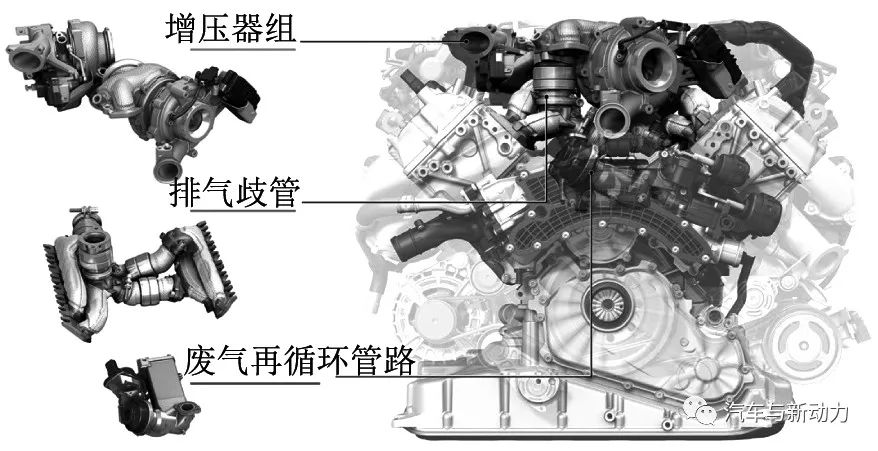

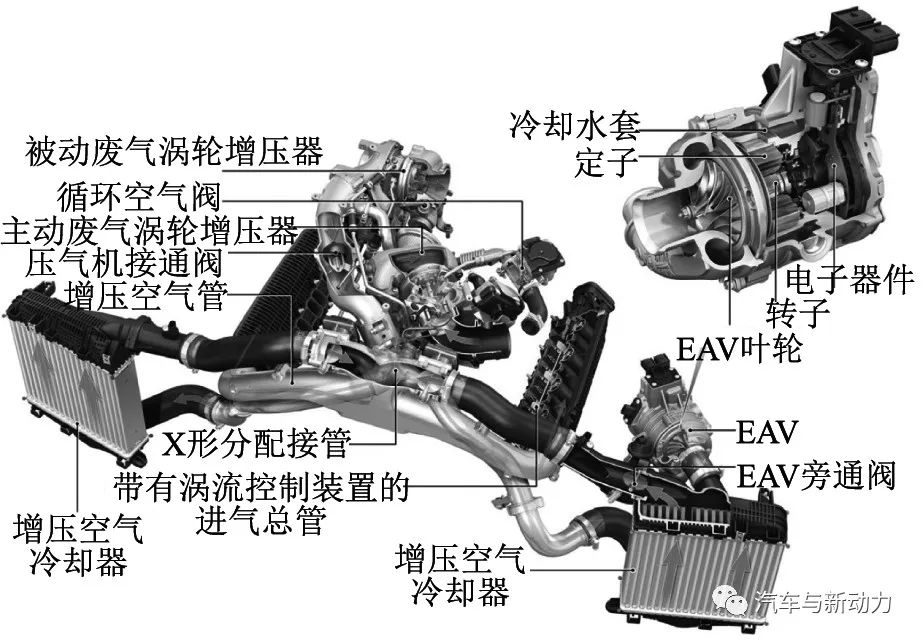

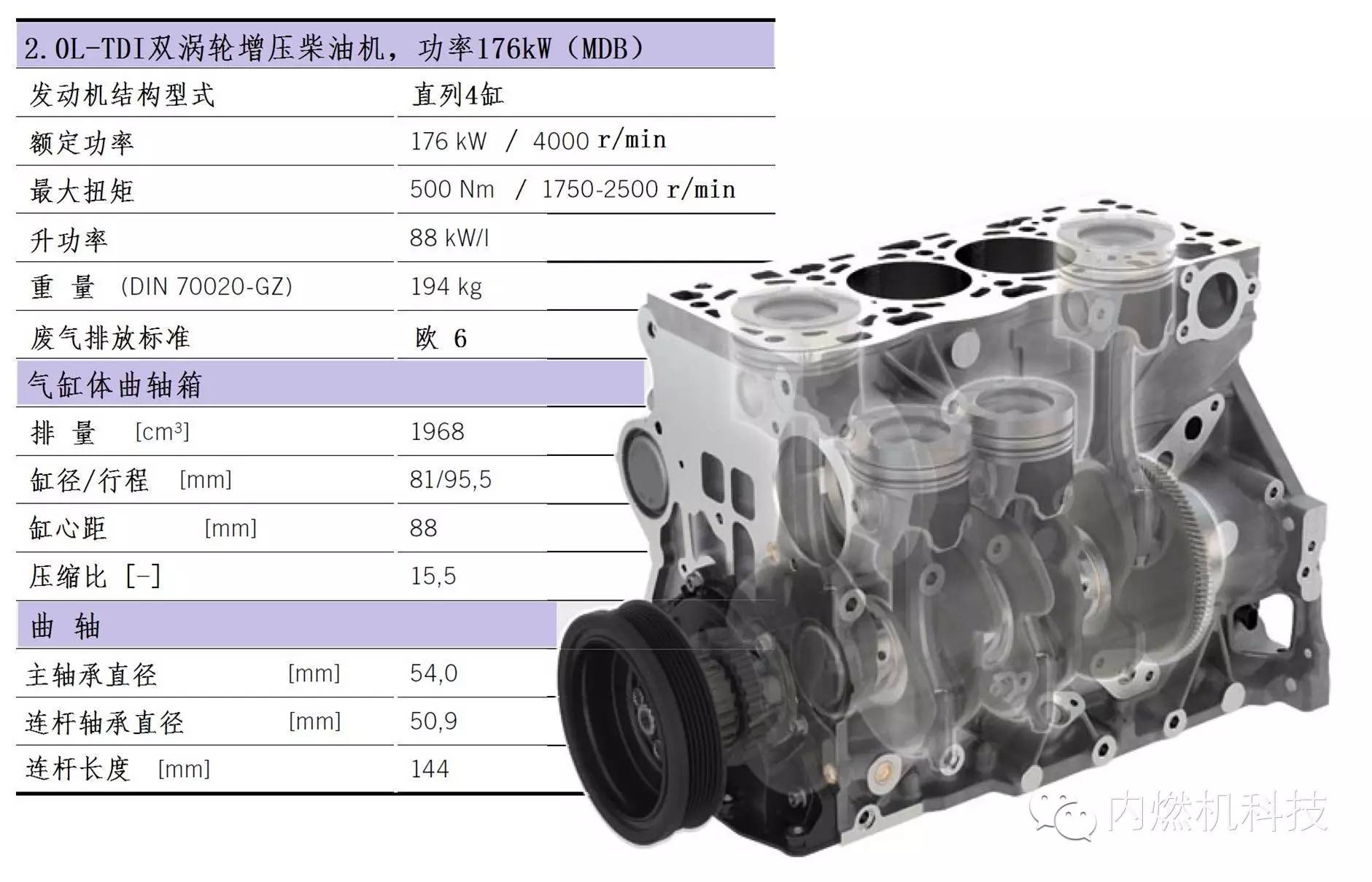

新一代V8-TDI增压直喷式柴油机(图1)的主要尺寸和特性数据列于表1。高温部件布置在V形夹角内的发动机方案是达到目标燃油耗和废气排放的基础,排气管路和废气涡轮增压器的紧凑布置构成了严密的多层结构,并能够获得短的废气流程和近发动机布置的废气后处理系统(图2),而在V型夹角的最低层还附加布置了废气再循环(EGR)系统。

图1 Audi新型V8-TDI增压直喷式柴油机

图2 V形夹角内的结构布置

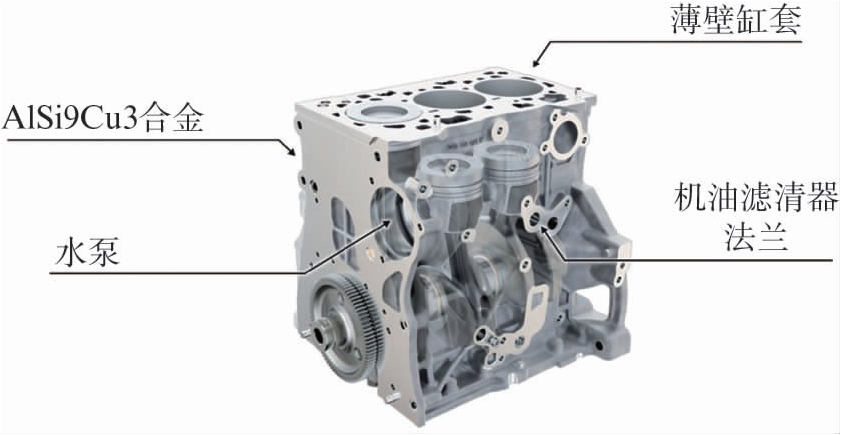

在GJV450蠕墨铸铁气缸体曲轴箱设计过程中,曾不断地减小壁厚和质量。直至机油-水热交换器的复杂介质管路取消了灰铸铁结构,而被集成在轻型铝输送托盘中。

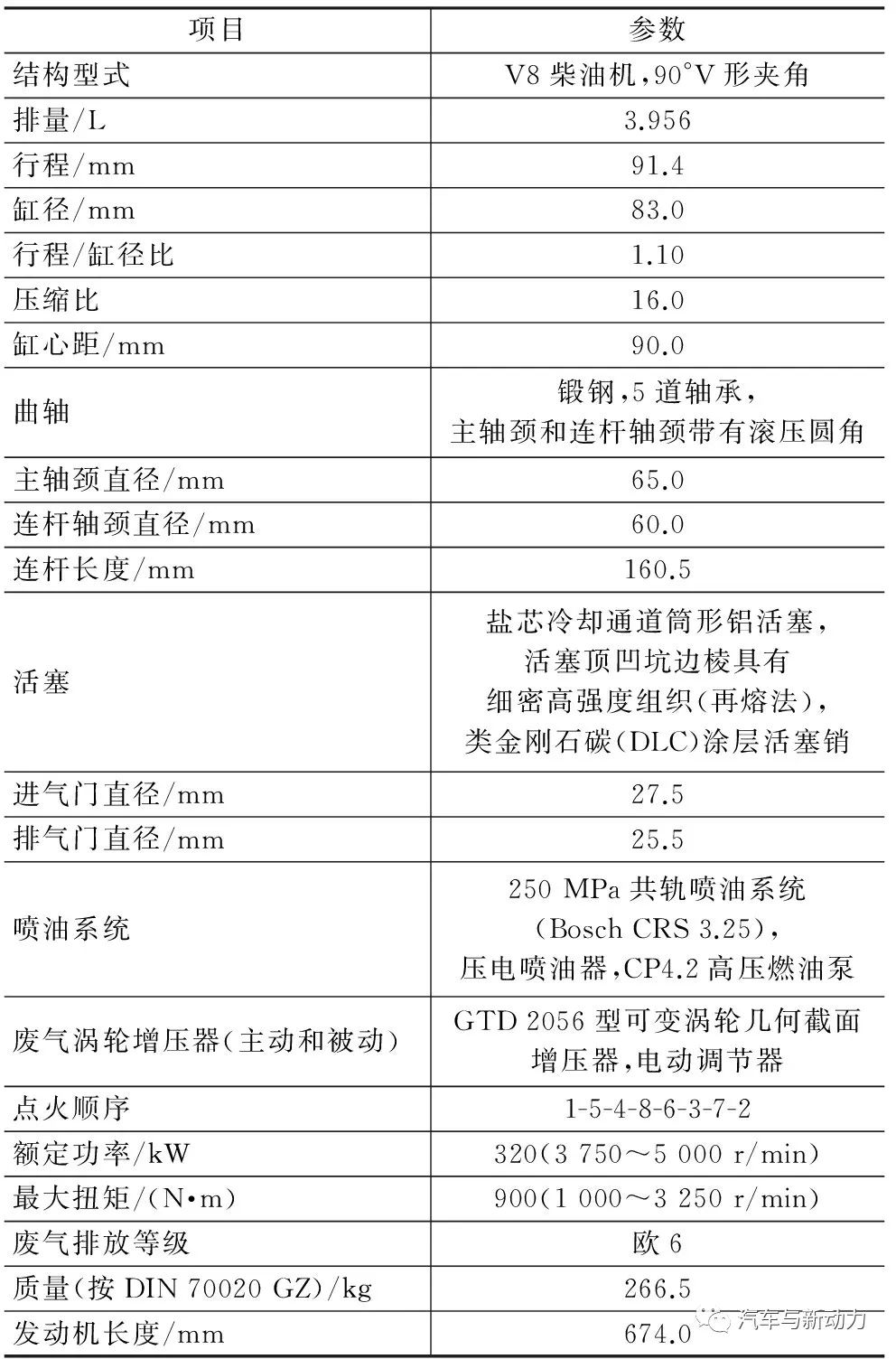

表1 Audi公司新型V8-TDI直喷式柴油机技术参数

机油循环回路由全可变机油泵供油,并由1个偏心环连续调节的叶片泵为特性曲线场中的每个运行工况点提供最佳匹配的机油压力和体积流量。为了减少摩擦,可根据压力特性曲线场来调节活塞冷却喷嘴的机油流量或切断机油供应。

从V6-TDI柴油机系列中的分开式气缸盖冷却方案,能够在冷起动时切断气缸体曲轴箱中的冷却液体积流量,从而使气缸套更快地预热,此时与气缸体曲轴箱中的冷却液是否流动无关,车厢内和变速器油的加热、EGR冷却器,以及废气涡轮增压器的冷却都通过气缸盖冷却循环回路中连续流动的冷却液承担。机油-冷却液热交换器可开关的冷却液体积流量附加于热管理方案中,可在冷起动后使机油更快地热起来。

3增压方案

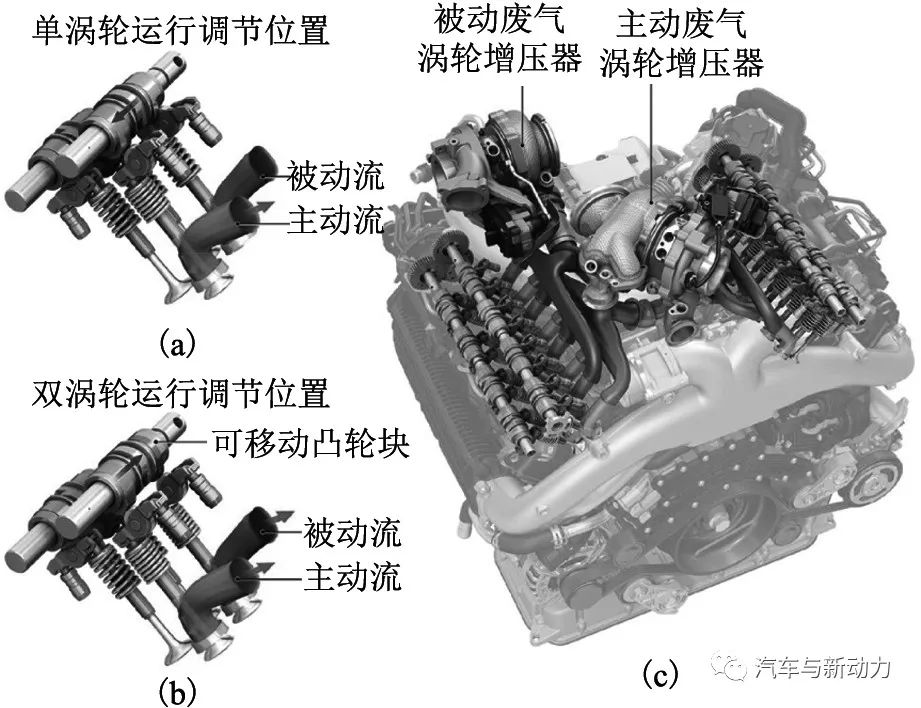

新型V8-TDI增压直喷式柴油机装备了1种与传统可调式增压系统相仿的双废气涡轮增压器装置,并添加了电动压气机。这种双涡轮增压器装置的调节转换直接通过排气门实现,每个气缸的第1个排气门始终向主动废气涡轮增压器的涡轮供应废气,而被动废气涡轮增压器的涡轮则在转速2 700 r/min以上范围内通过第2个排气门的转换调节供应废气(图3)。这种增压方案需要将2个涡轮的废气管路始终分成2股废气流,并由每列气缸排2根整体绝热式铸钢排气歧管来承担,而2列气缸排之间则由绝热式组合废气管来连接,这些废气管被设计成镍铬耐热合金软管,以及铸钢废气管和法兰组成的连接件,以便更好的补偿热膨胀。

图3 废气流示意图

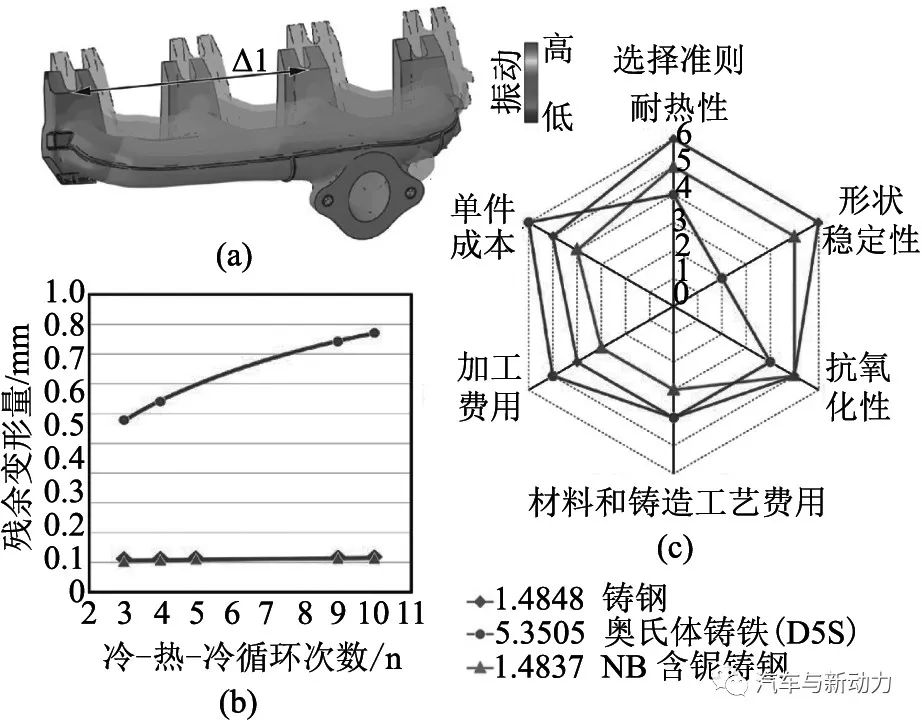

最高废气温度860 ℃再加上废气输送构件的绝热组合,对所选择的材料提出了非常高的要求,同时需要具有良好的抗氧化性,以免废气管路产生氧化,尽而防止损坏涡轮。采用形状稳定性非常好的材料可确保排气歧管运行时的膨胀很小,并且在经历了冷-热-冷循环后变形很小(图4),从而有针对性地减小废气软管的变形和负荷。

图4 排气歧管的材料选择

除此之外,在选择材料时考虑到了材料和铸造工艺费用、加工费用,以及单件成本等因素。在发动机试验研究中,在虚拟开发框架范围内借助热机械有限元分析定量评估了选择材料的功能和耐热性能。而在形状稳定性方面,特别是有关经历冷-热-冷循环后的残余变形,模拟计算表明5.3505奥氏体铸铁(D5S)材料比1.4848铸钢材料的变形大6~9倍。所以,选择了1.4848铸钢材料在性能和经济性之间达到了最好的折中。

4传统增压装置

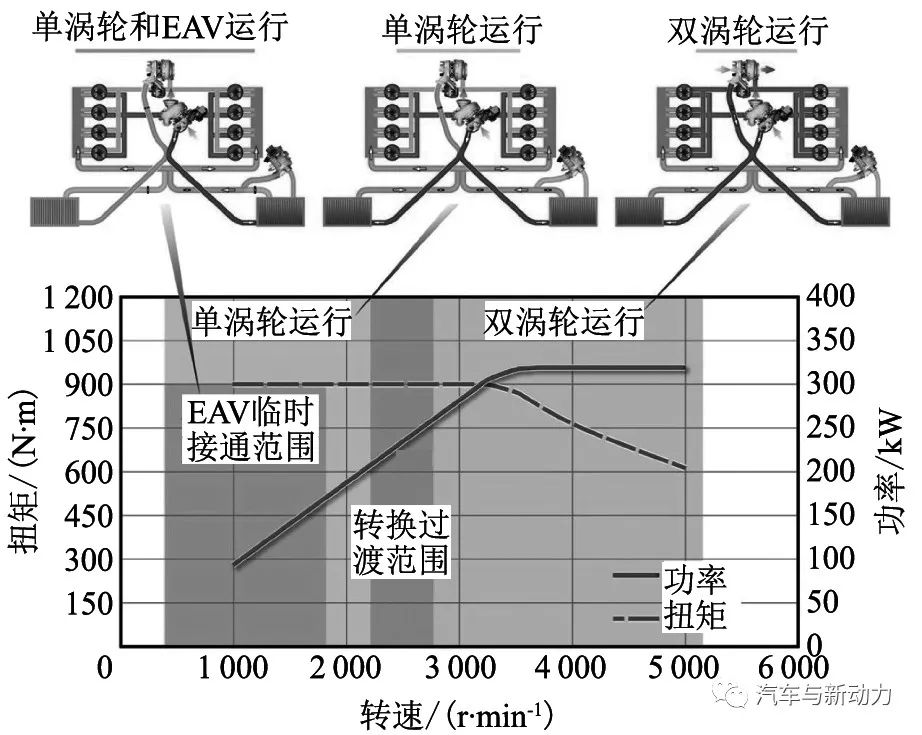

图5示出了增压系统。在低和中等转速范围内单涡轮运行模式时,主动废气涡轮增压器始终有高温废气流过,有了增压压力,此时被动废气流的排气门相应关闭,被动废气涡轮增压器不起作用。

从转速2 200 r/min开始,有针对性地开启被动废气流排气门,开始转换到双涡轮运行模式(图6),于是被动废气涡轮增压器的转子被加速,使得用于主动废气涡轮增压器的驱动功率不至于突然降低。压缩空气由循环空气管道引导到主动废气涡轮增压器的压气机前,在所有的排气门都打开后,电动循环空气阀关闭,由被动废气涡轮增压器产生的增压压力打开弹簧力控制的压气机接通阀。在其转速约2 700 r/min时向双涡轮运行模式的转换结束,2个废气涡轮增压器开始建立增压压力。在转速3 750 r/min时发动机达到其额定功率320 kW,发动机的最高转速达到5 000 r/min。

图6 涡轮运行方案

基于增压方案和发动机结构,发动机的空气系统完全重新开发。2个废气涡轮增压器的增压空气流在X形分配接管中汇聚,并被分配成相同的两部分体积流量,再通过IHU公司制造的铝压力管导向左右2个增压空气冷却器。EAV是在增压空气冷却器后汽车左侧靠近发动机的增压空气管路上集成到空气系统中去的,并且是根据运行工况点由气动旁通阀接入的。

节气门后,砂型铸铝增压空气管中的2股增压空气流在发动机前又重新汇聚在一起。在那里插入到增压空气流中心的EGR管确保EGR废气与新鲜空气的良好混合,而增压空气管的设计又确保了增压空气被均匀地分配到位于气缸盖外侧的2个进气总管中。这2个进气总管分别由2个30%玻璃纤维加强尼龙(PA6-GF30)制成的半壳体,并用摩擦焊接方法组合起来,其中集成的每缸的涡流调节阀板由1个电动调节器通过联动杠杆机构进行控制。所有的空气管路几何形状都在开发进程中经过好几个计算回合,针对换气功和均匀分配进行了仔细的优化。

5电动压气机

采用2个废气涡轮增压器的传统增压系统并添加了1个电动压气机(图5)。该EAV的功率为7 kW,最长起动加速时间为250 ms,主要用于获得最佳的起步加速性能,其紧凑的结构由1个用于压气机和电动机的外壳,以及1个适合于安装电子器件的外壳组成。而转子的支承因为要承受其70 000 r/min最高转速,并且升高率高达约260 000 r/(min·s-1)。带有压气机叶轮和电动机转子的轴承用免维护的由润滑脂润滑的球轴承浮动支撑在壳体上,轴承间隙取决于轴承和壳体的运行温度。

电功率对EAV提出的非常高的动态特性要求,在峰值时高达7 kW,所需的能量则由汽车上1个单独的作为功率平台输出的48 V子电网供应,该电网通过1个直流变压器与传统的12 V电网耦合。1个紧凑的10 Ah锂离子蓄电池用作贮能器,而12 V电网则由200 A发电机供电。

如果额定增压压力达不到的话,那么要使用EAV。从实时的增压压力与计算出的动态额定增压压力之差就能得出由EAV产生的增压压力,若超过某个规定的阈值,EAV就投入工作,紧接着用于发动机的增压压力模型与EAV中的额定值特性图之间进行相互比较,然后使用EAV附加提高主动废气涡轮增压器转子的加速能力。一旦达到发动机相应运行状态的稳态额定增压压力,EAV就停止工作。

6增压机组与电动压气机的相互配合

EAV在开始起动加速时是主动的,并通过迅速建立增压压力来辅助单涡轮运行的加速,由此提高空气质量流量,能明显增大全负荷喷油量,从而一方面提升发动机扭矩,另一方面用更多的废气热焓,大大地加速主动废气涡轮增压器,可早1 s达到最大增压压力,约0.34 MPa,而且从怠速起瞬态发动机扭矩就得到升高。一旦主动废气涡轮增压器能发挥出其全部工作能力,EAV就停止工作,发动机继续在单涡轮运行模式运转。在动态全负荷加速时从转速约1 500 r/min起就接近发动机最大扭矩,而在稳态情况下在转速1 000 r/min时就已达到发动机最大扭矩。

7结语

传统可调式增压装置与电动压气机的组合,以及集成近发动机废气后处理系统决定了这种新型柴油机机型在高温部件布置在V形柴油机领域中的突出地位。突发性的加速响应性能与宽广转速范围的扭矩供应和运动型扭矩特性相配合能够扩大Audi柴油机和S级轿车车型的供应。在SQ5型SUV车之后,又推出了TDI柴油机驱动的第2款SQ7型SUV车。这些新型装置在Audi SQ7型SUV车上的相互配合,包括在奥迪SQ7型SUV车上的应用转化和废气后处理系统将在第2部分中予以介绍。

-

电功率

+关注

关注

2文章

58浏览量

12068 -

柴油机

+关注

关注

1文章

170浏览量

26217 -

涡轮增压器

+关注

关注

3文章

90浏览量

11664

发布评论请先 登录

相关推荐

乙醇在柴油机上的应用研究

涡轮增压中冷柴油机在瞬态工况下的排气烟度和燃烧特性

车用增压柴油机VNT和EGR系统匹配试验研究

6105柴油机连杆及连杆螺栓迁都分析

柴油机预混合燃烧机理的研究

轻型车柴油机燃烧过程的仿真研究

EGR温度对涡轮增压柴油机燃烧和排放的影响

关于4缸两级涡轮增压直喷式柴油机性能介绍

关于奥迪公司Q7 SUV车用V8-TDI增压直喷式柴油机2性能分析

关于大众公司4缸双涡轮增压柴油机性能分析

关于Volkswagen公司3缸柴油机性能分析

关于奥迪公司Q7 SUV车用V8-TDI增压直喷式柴油机性能分析

关于奥迪公司Q7 SUV车用V8-TDI增压直喷式柴油机性能分析

评论