近年来,温室(效应)气体排放造成的危害被广泛关注,其中CO2是温室气体的主要成分。此外,矿物燃料资源有限且供应及价格受世界政治形势影响,对于商用车而言,燃油对于运输费用的影响极大。包括日本在内的先进国家,混合动力车(HEV)、电动汽车等高价商用车仍未广泛普及,柴油机依然是主要的商用车发动机。在此背景下,五十铃汽车公司针对柴油机的进一步高效化展开研究,致力于开发兼顾环境性能与经济性能的柴油机,为低碳社会做出贡献。为满足2007年的新长期排放法规要求,小型卡车用发动机总排量由4.8 L降为3.0 L,实现了小型化,用于2~3 t的装载车辆,燃油耗等级首次达到了2015年度大型车燃油耗标准。今后可在不损害使用方便性的前提下,达到后新长期排放法规(PNLT)要求,且无需使用氮氧化物(NOx)后处理装置。相比于传统型发动机,新型发动机改善了排放性能和燃油经济性,本文介绍了其采用的先进技术及概况。

1开发目标

相比传统型发动机,新型4JJ1-TCS发动机以燃烧优化技术、电子控制技术和后处理技术为核心,进一步发展了五十铃公司独有的“D-CORE”技术,并围绕以下几个目标进行了开发:(1)顶级水平的低燃油耗;(2)全车型用发动机系列取得低排放车辆认证;(3)顶级水平的静音性。

2发动机概况

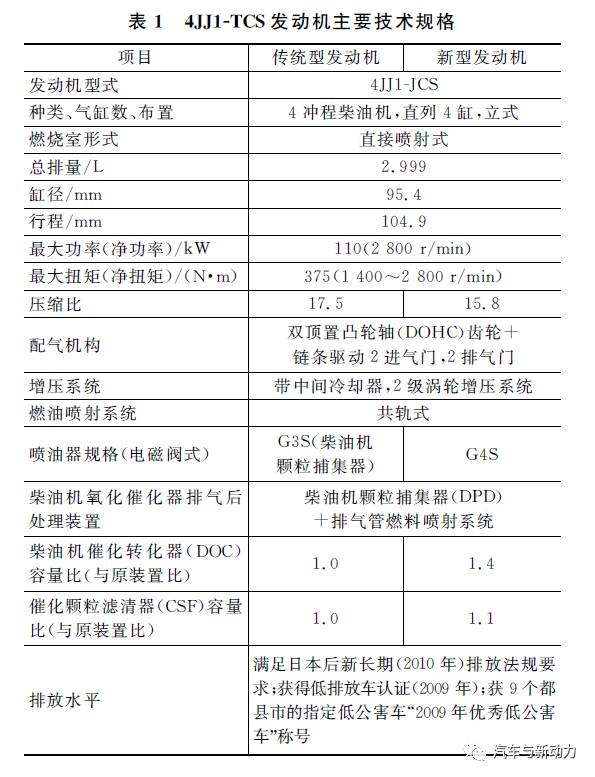

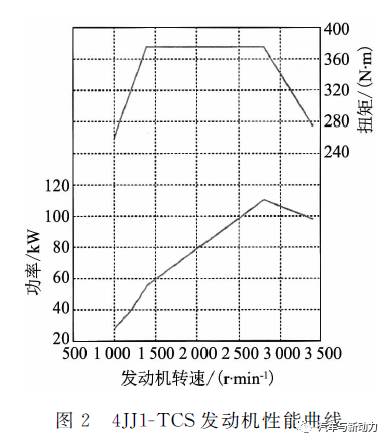

发动机外观如图1所示。新型发动机采用了较低的压缩比和新型燃油喷射装置,并改进了排气后处理装置,降低了摩擦并试图大幅度改善燃油经济性及降低排放。表1列出代表车辆(排气为T2类型)的主要技术规格,其性能曲线见图2。

3关键技术

3.1 压缩比的最佳值

为了获得全车型用发动机系列的低排放认证NOx和颗粒物(PM)排放比PNLT法规限值低10%),以进一步降低NOx排放为目标改进了活塞压缩比。

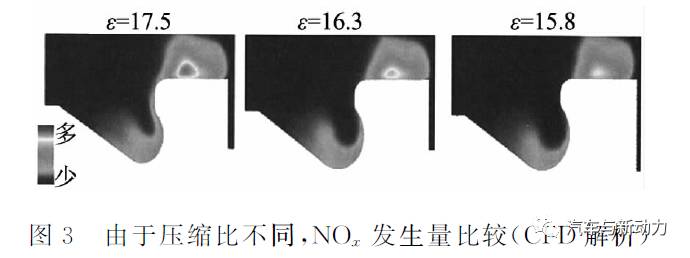

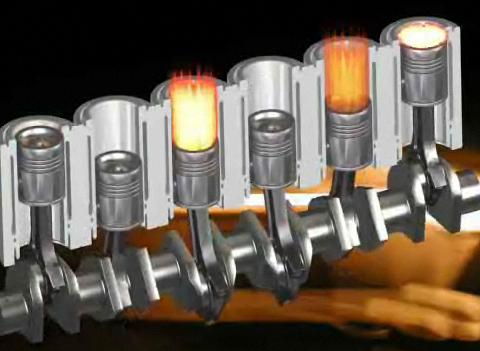

通过计算流体动力学(CFD)计算,根据燃烧形态采取了多种对策,以同时降低NOx和PM排放,改善燃油经济性,采用了比原机型更低的压缩比(图3),由此实现稀薄燃烧,同时降低燃烧温度以降低NOx排放量。另外,得益于喷射时刻及多次喷射优化,以及与燃烧室形状的匹配,同时达到了改善燃油经济性的要求。

关于低温起动性,得益于火花塞的改进及引导喷射的优化,确保了更佳的低温起动性。

3.2 燃油喷射系统

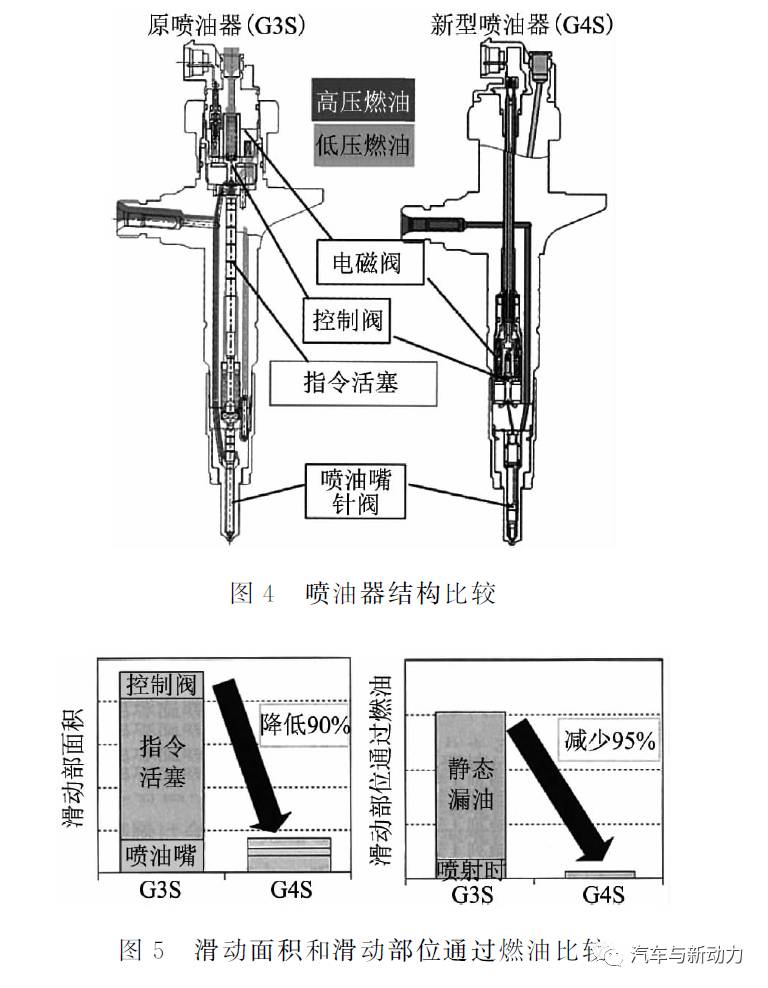

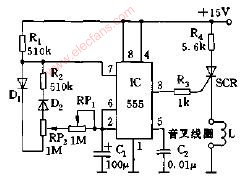

为改善燃油经济性,采用了新的电磁阀式喷油器(G4S)。G4S得益于电磁阀的小型化,在喷油嘴正上方配置控制腔,从而取消了指令活塞,大幅度地削减了滑动部位面积。而且,由于控制腔的控制阀结构的改变(由双通阀→改为三通阀),G4S喷油器的理论静态燃油泄漏量为零,使大幅降低喷油器的燃油泄漏量成为可能(图4、图5)。

其结果使供油泵的平均驱动扭矩降低约40%,极大地促进了对发动机燃油经济性的改善。同时也可防止沉积物或杂质混入系统滑动部位,提高了喷油系统零件的可靠性。

3.3 降低摩擦

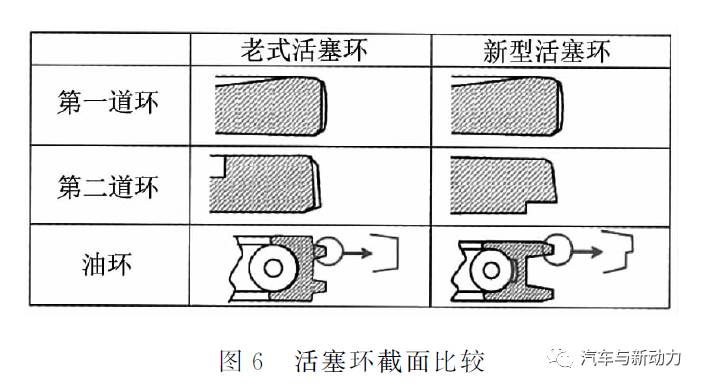

为降低摩擦以改善燃油经济性,进行了活塞环与动力转向泵的改良。活塞环方面,将第2道环变更为沉割环(外阶梯形环),缓解了润滑油缺乏问题,由此使油环的张力降低25%,避免了机油消耗恶化现象,实现了燃油经济性的改善(图6)。

另外,采用可变容量型动力转向泵,在中速和高速区域实现无浪费供油,以降低燃油耗。

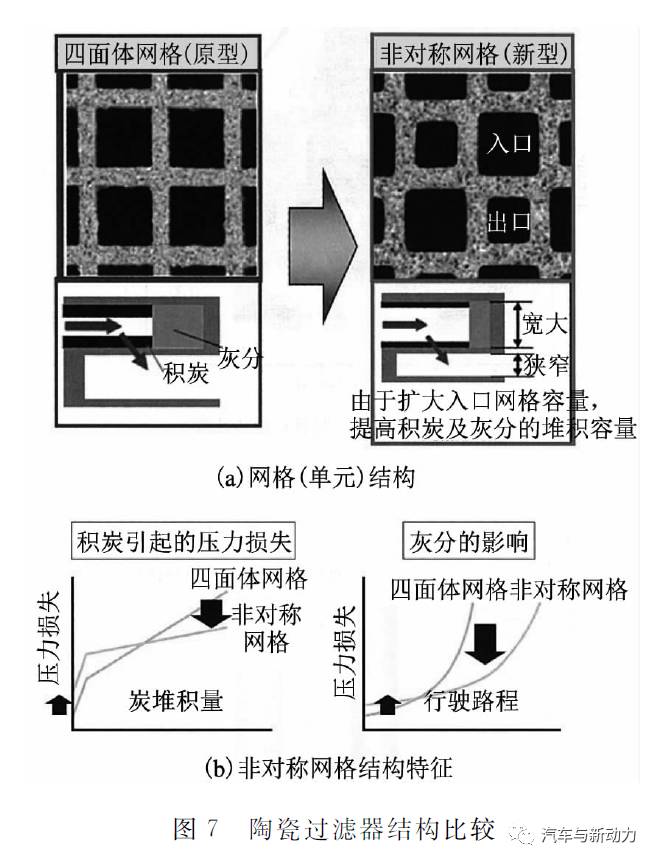

3.4 排气后处理装置

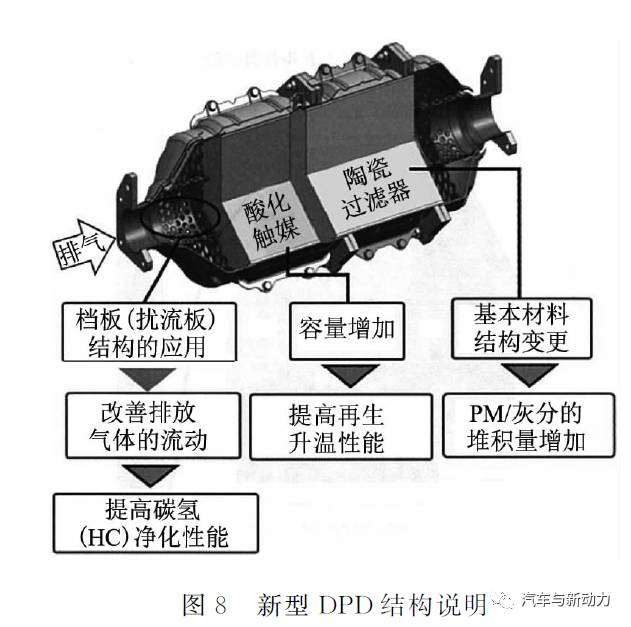

为了进一步降低燃油耗,增加DPD的容量,以延长DPD过滤器的再生周期。考虑车辆上DPD的配装空间,设定了过滤器容量最小限度的增加量(表1)。另一方面,改进了过滤器基体材料结构,增加了过滤器每单位体积的PM堆积量。过滤器基体材料结构具体的变更内容见图7。由于将过滤器基体材料结构设定为非对称网格,在PM的捕集中,伴随运行时间延长及排气压力上升,发动机油燃烧灰分的积累抑制了排气压力的上升,能够确保长时间内稳定的再生周期。另外,由于PM堆积量增加导致强迫再生时的热应力上升,采用了分散应力的结构以确保更优异的可靠性。

在市区内的零星货物运送(行驶距离短,且发动机频繁起动和停止)方面,由于排气温度低,再生时间长,容易导致燃油耗恶化。另外,过滤器的再生时间一般随PM堆积量增加而延长。而新型DPD过滤器不是单纯地增加符合DPD基体材料结构能力的PM堆积量,而且通过以下优化确保了其更佳的方便性和可靠性:(1)提高DPD本体的再生性能,并结合再生升温控制改良,以维持稳定的再生温度(图8)。(2)合理设定PM堆积量,保证即便在排气温度低的状况下再生时间也不会延长。

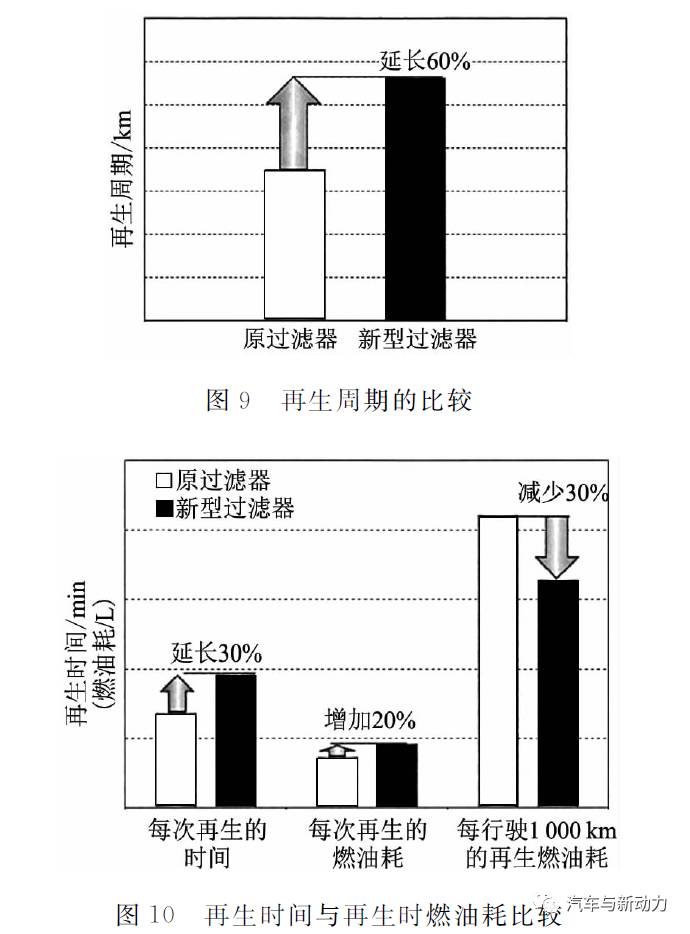

结果表明,虽然每一次的再生的时间和燃油消耗有所增加,但由于再生间隔延长,单位里程的再生燃油消耗量改善了30%(图9~10)。

3.5 增压系统

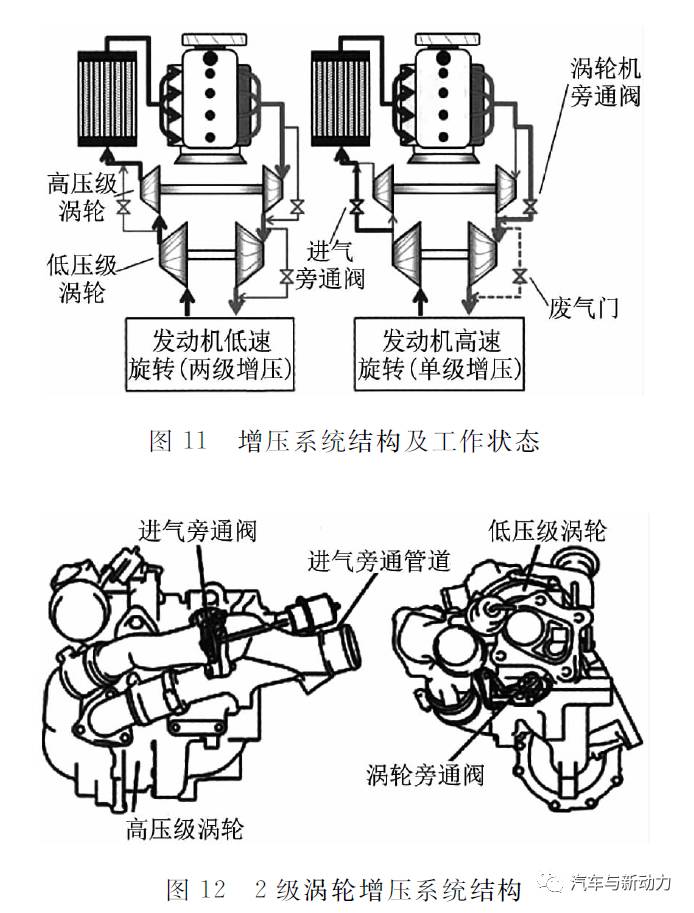

本发动机配装包括2台涡轮增压器的转换式两级涡轮增压系统。系统由小容量的高压级涡轮与大容量的低压级涡轮构成。为控制二级涡轮增压器,进气侧、排气侧分别设置旁通阀。该系统在低速-中速运行区域转换为二级增压,而在中速-高速运行区域则转换为单级增压。在发动机整个运行区域实现了高增压化。由此,使在整个运行区域采用高废气再循环(EGR)率成为可能,提高了发动机的原机排放性能。增压系统的结构及动作状态见图11和图12。对高压级涡轮及低压级涡轮的规格进行了优化,使其工作点处在涡轮高效运转区域。

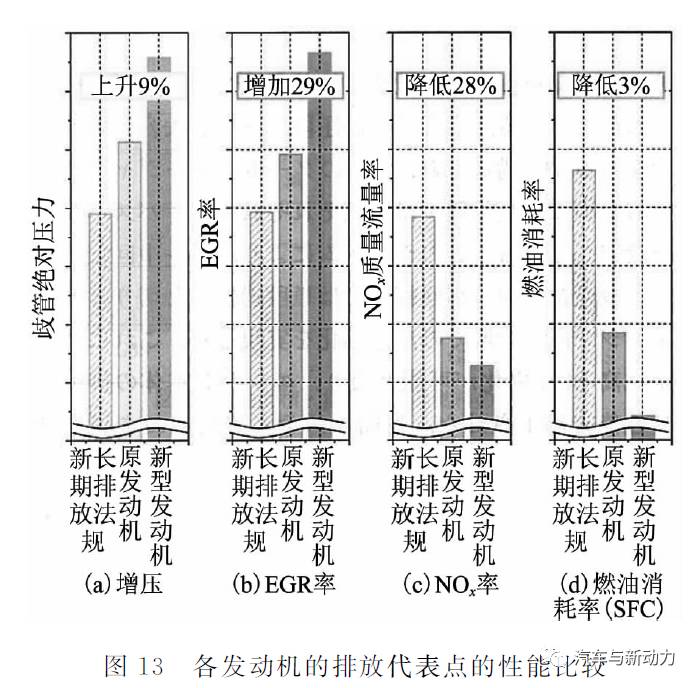

而且,新型增压系统改进了涡轮容量,改善了响应性,并重新评价了增压特性。结果表明在二级增压区域增压压力上升,具有提高燃油经济性及利用高EGR率进一步降低NOx排放的潜力。可变叶轮单涡轮增压器规格发动机(满足新长期排放法规)、原两级涡轮增压器规格发动机和新型发动机的排放代表点的性能差异见图13。

3.6 静音性能

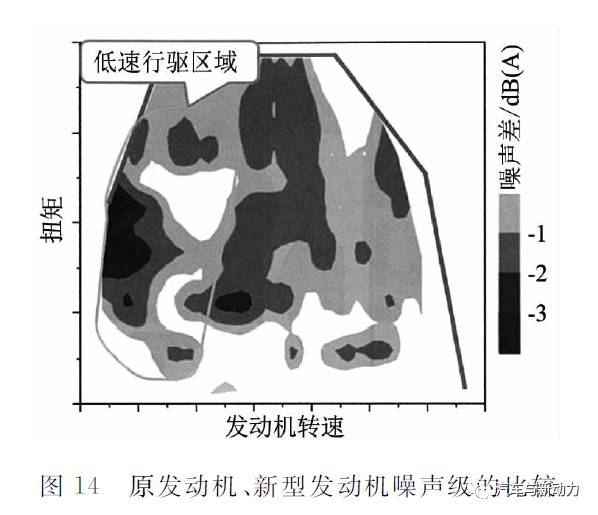

对发动机进行了低噪声改进。相比原发动机,新型发动机采用了低压缩比活塞,利用优化的喷射控制降低燃烧噪声,并改进了隔音罩形状等,使其在噪声特别大的怠速及低速行驶工况下噪声级得到了明显的改善(图14)。

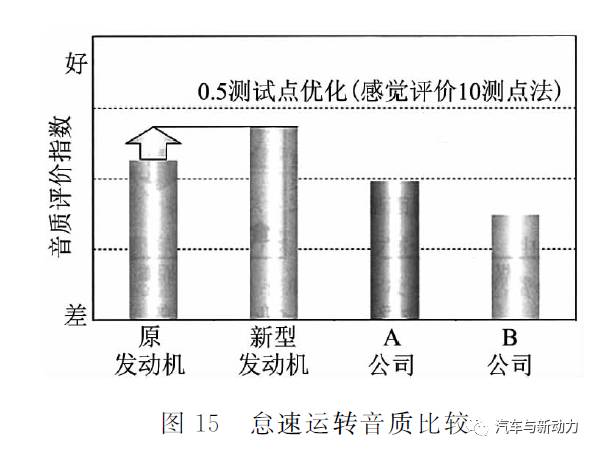

噪声性能与排放和燃油耗存在矛盾,恰当地平衡这一矛盾能够减轻发动机的环境负荷。关于怠速运转噪声,在噪声级的评价及五十铃公司独有的描述柴油机音质的评价指数均表明,怠速运转音质也得到了改善,获得高的评价(图15)。

利用上述改进技术,使新开发的柴油机在全车型用发动机型谱(系列)范围获得低排放认证,同时在发动机整个运行区域实现了燃油经济性的改善。尤其是在实用运转区域(低、中负荷)下,燃油耗可改善4%~6%(图16)。这种燃油耗的改善,可使2015年大型车燃油耗基准值比以往提高1个等级,而对于采用怠速停止系统(ISS)的车辆,燃油耗标准值进一步提高1个等级(改善10%)。

综上所述,新开发的柴油机通过降低排放和噪声以提升其“环境性能”,大幅度降低燃油耗以改善“经济性能”,充分满足商用车需求,能够投放到全球市场。

4结语

随着对环境性能要求的提升及矿物燃料价格持续上升,对商用车发动机性能的要求会越来越高。特别是小型卡车用发动机为满足多种多样的规格要求及降低成本的需求,进一步提高柴油机效率是必然的。

-

柴油机

+关注

关注

1文章

171浏览量

26253 -

摩擦力

+关注

关注

0文章

9浏览量

7230 -

变压缩比技术

+关注

关注

0文章

2浏览量

3282

发布评论请先 登录

相关推荐

农用柴油机原理使用及维护 pdf电子书

乙醇在柴油机上的应用研究

车用增压柴油机VNT和EGR系统匹配试验研究

柴油机预混合燃烧机理的研究

YC4108Q 柴油机机体的动态特性分析及结构改进

柴油机使用中应注意的问题

柴油机噪声可以分为哪几种

农用柴油机原理使用及维护

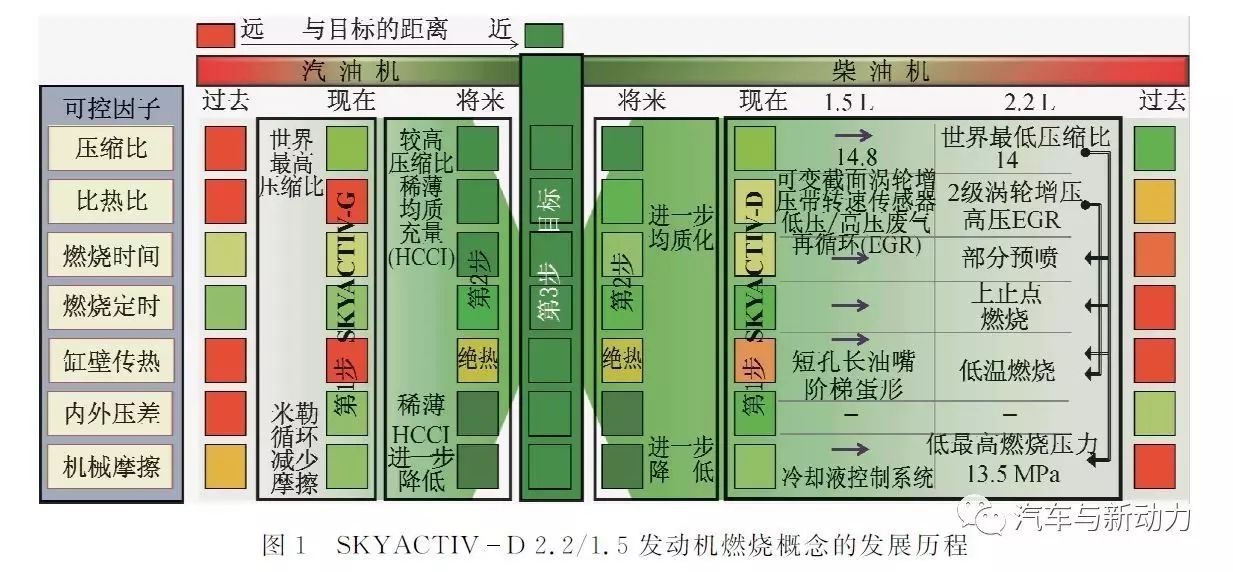

关于小排量清洁柴油机SKYACTIV-D 1.5的开发介绍

关于小型卡车用高效、清洁型柴油机的开发方案设计

关于小型卡车用高效、清洁型柴油机的开发方案设计

评论