1.1 开发背景

Volvo公司在时隔32年后,再次将柴油乘用车投放日本市场。目前,在全世界范围内最新销售的Volvo公司的乘用车采用柴油机占比90%,其实力和人气的程度可见一斑。Volvo公司开发的新型发动机D4204T为2.0L直列4缸新一代柴油机,一般被称为D4型发动机。装备该型发动机投放日本市场的车型有V40轿车和旅行车、S60、V60和XC60共5种。

在瑞典Volvo Skovde工厂中,D4型柴油机和汽油机采用同样的设备进行生产,其基本结构相同,25%的零部件通用,50%的零部件相近。因此,T5型汽油机和D4型柴油机的质量差缩小到30kg左右,柴油机的质量得到大幅度的降低。

1.2 基本结构

D4型柴油机采用的直列4缸、双顶置凸轮轴(DOHC)、16气门的涡轮增压式结构,排量为1.968L,压缩比为15.8(图1)。该型柴油机的主要技术规格如表1所列,性能曲线如图2所示。该发动机的特点之一是喷油系统采用日本电装公司的最新技术,在不喷射尿素溶液的情况下就可以满足当前的排放法规。

柴油机缸体的基本结构和汽油机相同。但是,柴油机缸体的顶平面较高,缸体两侧面的大部分都配置了成型吸音垫,目的在于降低气缸体燃烧噪声(图3)。柴油机和汽油机的活塞、连杆和抑制振动的平衡轴各不相同,没有互换性。柴油机连杆比汽油机长1.3mm,活塞销直径大8mm,质量大50g,在气缸下面安装平衡轴,具有更大的旋转质量,用以抵消连杆和活塞增加的质量(图4~6)。

水泵采用新开发的电动泵,可以控制只在必要的时候才工作,与发动机转速无关。这对改善燃油经济性也是有利的(图7)。恒温器的工作温度在90~150℃之间切换,更加容易控制发动机的环境温度和使用状况趋于一致,不仅可以降低油耗,暖机时间也可以缩短。

D4型发动机的重要零部件中有涡轮增压器和废气净化催化器。其中,涡轮增压器是由博格华纳公司生产的,由大小两个涡轮构成的两级增压系统(图8)。为了防止废气中的氮氧化物(NOx)在催化剂中发生氧化,而采用硝酸盐的方式进行捕捉、吸收和排出,催化转化器采用低浓度NOx分离器(LNT)催化器。在运行过程中定期地在几秒钟的时间内使混合气变浓,使催化器捕捉到的NOx和碳氢化合物(HC)及CO反应,使之还原净化。

此外,布置在LNT催化器的后端,能够捕捉排气中的颗粒状物质(PM),起到滤清器作用的柴油机颗粒过滤器(DPF)能防止PM排出(图9)。当DPF中的PM累存到一定的量以后,滤清器温度上升,从而将PM燃烧掉。这已是最近柴油机中常用的处理方法。

另外,在D4型发动机中值得关注的是新采用的油位传感器和润滑油。当发动机停止运行时,该油位传感器在键位Ⅱ仪表面板处显示油位的柱状图,可通过观察油位柱状图来完成油位的管理(图10)。发动机使用的润滑油是和嘉实多公司共同开发的,粘度为0W-20的低粘度专用合成润滑油。

1.3 燃油喷射系统

采用共轨系统的高压柴油机已是发展主流趋势。但是,在D4发动机的燃油喷射系统中高压燃油存储在油轨的带有压力传感器的蓄压腔中,计算机控制供油泵。喷油器在各自的计算机的控制下将燃油喷射到气缸内。和原柴油机不同,共轨式柴油机的喷油量和喷油时间可进行直接控制,不受发动机转速的影响。

采用共轨系统的柴油机的燃油喷射压力一般为180~200MPa。但是,D4型发动机喷油压力达到250MPa的超高压。产生这样的高压供油泵是单缸活塞式供油泵。通过正时皮带驱动,最高压力达到250MPa,在怠速转速下压力约为350MPa,通常运行时约为100MPa(图11)。

在原共轨式柴油机中,利用设置在蓄压室内的1组压力传感器的数据,由计算机控制燃油的喷油量。在D4型发动机中,在各个气缸的喷油器内设置了压力传感器,用于实时测量喷油压力。每1次燃油喷射时通过布置在喷油器内部的传感器,不仅通过测量喷油器对应的压力来决定喷油定时,同时还可以控制喷油量,这也是该发动机的特点之一。该系统被日本电装公司命名为智能喷油精度修正技术(i-ART)。将配置了电装公司的i-ART技术的柴油机应用于乘用车,这在全世界都是首次(图12~13)。

ART燃油喷射系统中,喷油嘴有8个。根据行驶状态,在1个喷油循环中可以分成5次喷射。

(1)先导喷射: 在转速3000r/min以下运行时,在预喷射之前首先进行先导喷射。先导喷射的目的是为了降低燃烧噪声,并使其后喷射的燃油容易燃烧。

(2)预喷射:其作用在于使混合气开始点火,使少量燃油着火燃烧,气缸内的压力上升,但不过分激烈,这样可以减少燃烧时的噪声。

(3)主喷射: 用于燃烧的最重要的喷油。

(4)后喷射: 在主燃烧完成之后进行的喷射,其作用是将气缸内的碳烟烧掉。一般地说,在转速3000r/min以下的部分负荷的工况下进行后喷射。

(5)远后喷射: 这是为了排气处理而进行的燃油喷射。通过远后喷射,使排气温度上升,将DPF内的PM烧掉。此外,也还可以为了将NOx和硫的氧化物(SOx)除去而喷射燃油。

这样,为了瞬间处理大量的数据,要求发动机管理系统用的计算机必须是高性能的。D4发动机采用的处理器具有每秒钟可以处理4亿条命令的能力,这是世界上最高水准的高性能处理器。

1.4变速箱

该发动机配置的变速箱是和爱信AW公司共同开发的横置8AT的AWF8F45型,前进8档所有的齿轮都能锁紧,即使在1000r/min的转速下锁紧也是可能的,对降低油耗非常有效(图14)。该变速箱也可以设置成运动模式。如果选择运动模式,脚踩油门后,车辆行驶更加动力十足。从低转速开始具有足够扭矩的发动机就可以实现具有动感的驾驶。

如前所述,配装新一代D4型柴油机的车辆,其动力传动系统采用日本商家的最新技术。这也使新上市的Volvo车型成为市场关注的焦点。

2丰田公司1GD-FTV型柴油机

2.1开发背景

日本丰田从1968年开始销售“Hilux”汽车。2015年,该车型完成了第八代变型。Hilux已在全世界160多个国家/地区销售1600多万辆。但是,Hilux在日本本土没有销售过。而在Hilux上装备的新开发的1GD柴油机将成为丰田公司的主流发动机(图15)。

2015年6月,丰田在日本发布了新一代陆地巡洋舰普拉多(Land CruiserPrado)车型,主要是装备了1GD型新型发动机。陆地巡洋舰普拉多车型一直装备排量4L的1GR-FE型和排量为2.7L的2TR-FE型2种汽油机。但是,这次取而代之的是刚刚推出的排量为2.8L的1GD-FTV型柴油机。这次普拉多车型的发动机排量从4L降低为2.8L,发动机小型化是最大的变化。此外,迄至为止从未配置过的柴油机作为新的配置也特别引人注目。

丰田公司从2007年开始在日本国内停止销售装备柴油机的普拉多车型。对丰田公司来说,这款装备着新型清洁柴油机的汽车,不仅在日本国内市场,而且在世界各地都有着巨大的市场前景。

2.2基本结构

新开发的1GD型柴油机瞄准降低油耗,排量从2.982L降低到2.754L,与1KD型发动机相比,燃油经济性大约提高15%,最大扭矩大约提高25%(图16)。

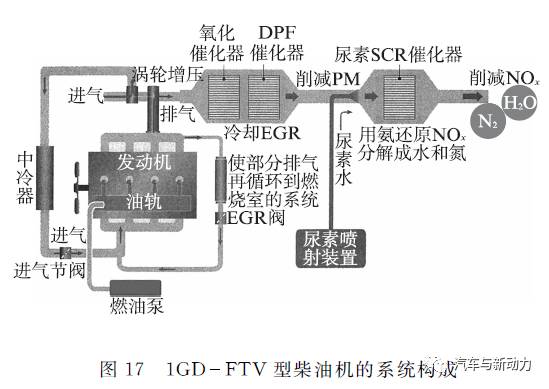

在1GD型发动机的系统构成中,为了保证燃烧能量的高效率采取了多种对策:

(1)修改了进气道形状,空气可以更加顺畅地流入到气缸内;

(2)更加精细地控制燃油喷射,从而控制燃烧温度;

(3)活塞顶部涂上一层硅多孔膜,以减少经由活塞的冷却损失;

(4)采用新开发的、可变几何形状的涡轮增压器(丰田公司内部生产),提高了响应性;

(5)值得注意的是,此款发动机还引入了尿素喷射式排气后处理系统,处理排气中的NOx。

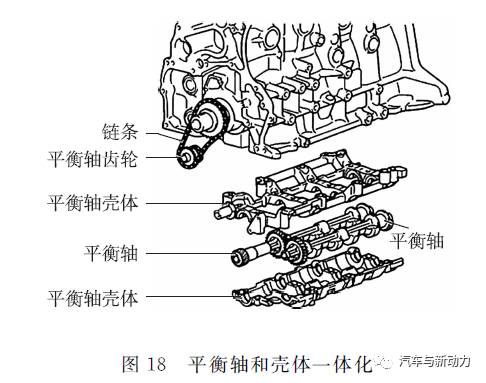

1GD型柴油机采用直列4缸铸铁合金气缸体,链传动DOHC,16气门,并具有交叉流动型进排气系统的气缸盖的传统结构。排气量2.755L、缸径920mm,行程为1036mm,压缩比15.6。为了减小发动机振动,2根带有配重的平衡轴设置在曲轴的下方,通过链条由曲轴驱动(图18)。

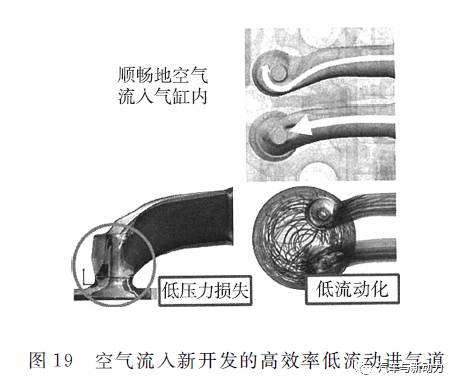

发动机气缸盖的进气道形状已得到重新优化。与以前的形状相比,进气时气缸内的涡流降低了。空气可以更加顺畅地流进气缸内,增加了流入气缸内的空气量(图19)。

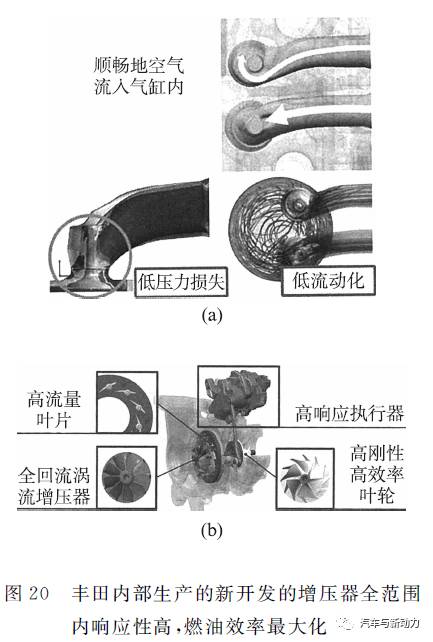

2.3 增压器

高效率地将空气吸入气缸是增压器的重要功能。在1GD型发动机中采用丰田公司内部生产的新开发的增压器(图20)。与以前的增压器相比,涡轮尺寸减小了30%,在可变喷嘴叶片式增压器中发动机控制计算机通过子单元使可变喷嘴的执行器动作,从而实现可变控制喷嘴叶片位置。

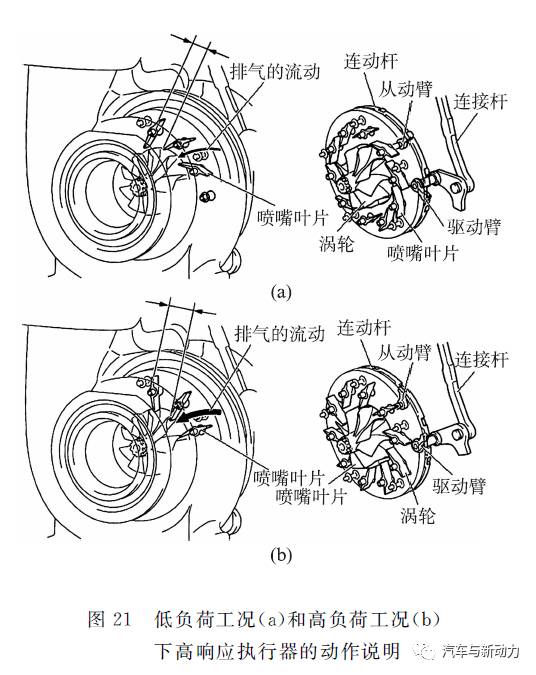

低负荷区域或低速范围内执行器使涡轮进口的叶片(叶翼)向关闭的方向动作。这样,流入涡轮中排气横向吹向涡轮叶片,使得涡轮的转速上升,进气的增压度得到提高。在高负荷区域或在中高速范围内,执行器使涡轮进口的叶片(叶翼)向开启的方向动作。这样,涡轮排出气体的流动方向变成向着涡轮轴的方向,增压压力维持不变,排气的背压降低了(图21)。

2.4 燃油喷射装置

燃料供给方式采用共轨系统,供油泵出口压力最大达到220MPa,喷油器采用电磁螺线圈式。在1个循环中进行精细分割燃油喷射,可以提高燃烧效率(图22)。

为了抑制主喷射时缸内温度急剧上升,最初的先导喷射只在燃烧室的中心部位燃烧,可以起到抑制燃烧噪声的效果(图23)。

主喷射燃料喷向包括活塞顶部凹坑周围的燃烧室的外缘方向。燃料喷射到燃烧室外侧的上下空间,在上层部位燃烧的同时,利用吸入气缸内的空气涡流,活塞顶部的凹坑部位也在燃烧,可以有效地利用燃烧室外侧的空间进行燃烧(图24)。

其后,后喷射将微量燃料喷射到燃烧室中心部位,充分利用燃烧室中央的空间(图25)。

为了使上述燃烧连续地、高效地进行,在活塞顶部涂覆被称之为“热摇摆壁膜绝热”(TSWIN)技术的二氧化硅多孔膜涂层,从活塞散逸的冷却损失最大可以减少30%。这种绝热涂层使燃烧热能不向外界散逸,具有提高进气量的效果(图26)。

3催化器系统

丰田公司新推出的陆地巡洋舰普拉多不仅提高了发动机本身排放气体的净化性能,而且排气后处理系统也很有特色。面向日本和欧洲市场的汽车配置的后处理系统是在氧化催化器和柴油机颗粒物有效减少的催化器基础上,又加上了选择性催化还原(SCR)技术,通过喷射尿素净化NOx;而面向澳大利亚和俄罗斯市场的后处理系统是氧化催化器和DPF催化器。面向亚洲、中东和南美市场的则配置柴油机氧化催化器(DOC)排气后处理系统等。对不同目标地区分别配置各自最合适的排气后处理系统(图27)。

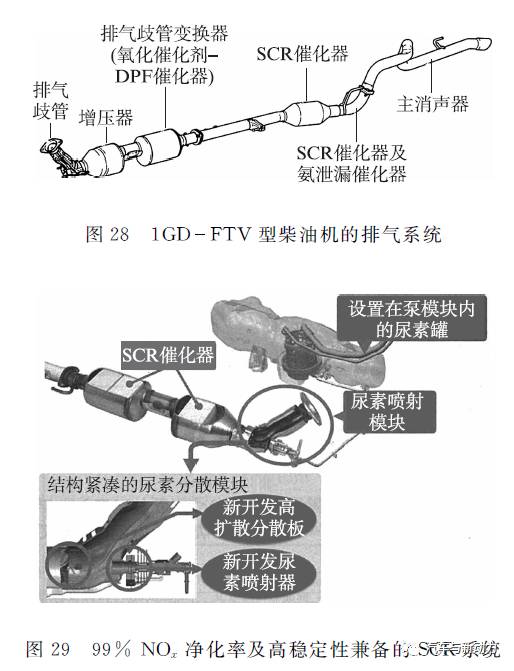

氧化催化器和DPF催化器以整体单元形式、非常紧凑地配置在排气歧管后面的涡轮出口部分,其后的排气歧管部分配置SCR催化器(图28)。丰田公司这是初次采用SCR催化器,但是在日本国内大型卡车上早就采用该项技术了。通过该催化器最大可以去除99% NOx,可以满足欧洲的欧6及日本国内后新长期(2010年)排放法规(图29)。采用SCR催化剂必然增加了补充尿素的消耗量和费用。但是即使考虑到这一点,能够适应严格的排放法规,从低速开始扭矩就比较充足的发动机,今后在日本国内配置1GD型发动机的车型将会陆续增加。若干年以后,估计市场将会对1GD型发动机给予很高的评价。

-

发动机

+关注

关注

33文章

2483浏览量

69431 -

柴油机

+关注

关注

1文章

171浏览量

26293 -

涡轮增压器

+关注

关注

3文章

90浏览量

11702

发布评论请先 登录

相关推荐

车用增压柴油机VNT和EGR系统匹配试验研究

6105柴油机连杆及连杆螺栓迁都分析

柴油机预混合燃烧机理的研究

YC4108Q 柴油机机体的动态特性分析及结构改进

轻型车柴油机燃烧过程的仿真研究

农用柴油机原理使用及维护

柴油机电子控制的现状与进展

柴油机的性能参数

柴油机转速信号动态模拟电路分析与设计

关于日欧新时代的清洁柴油机性能分析

关于日欧新时代的清洁柴油机性能分析

评论