作为本田公司的下一代发动机系列,配装于Accord插电式混合动力车的新型2.0 L汽油机具有燃油耗低和排放性能好的特点。采用可变气门正时及升程电子控制系统,具有2种特定凸轮(即功率凸轮和燃油经济性凸轮)。功率凸轮作用持续期短,用于大功率输出和发动机起动;燃油经济性凸轮作用持续期长,可通过延迟进气门关闭正时,获得阿特金森循环效应。还采用了冷却废气再循环(EGR)技术,并对控制系统进行了改进,实现了低燃油耗目标。首先,能确保EGR阀前后压差的新型控制系统改善了EGR流量的控制性能。其次,改进了扭矩控制,可以预测因点火延迟引起的发动机扭矩下降。驱动性和燃油经济性在极苛刻的条件下保持原有水平。最后,采用了基于大气压力改变运行点的控制技术,即使环境发生变化,仍可保持低油耗性能。开发了混合动力车用催化转化器的新型快速预热系统。在发动机起动阶段,通过改变电机运行来控制发动机负荷,这样可有效预热催化转化器,从而使尾气排放降低到能满足特超低排放车SULEV 20标准的水平。

0前言

在全球机动化的进程中,提供关注环境的商品是汽车制造商的责任之一。每家公司都在努力开发各种技术,例如,燃料电池车、纯电动车、混合动力电动车,以及涡轮增压缩缸强化发动机等。

本田公司一直在销售具有集成电机辅助系统的混合动力电动车。这种系统具有结构简单、布置紧凑和质量轻的优势,适用于小型轿车。在2012年底,本田公司开始销售Accord插电式混合动力车,该车型采用新型双电机混合动力系统,提高了功率,可用于中型轿车。

本田公司为Accord插电式混合动力车开发了新型汽油机,作为新型发动机系列“地球梦科技”的一部分,该发动机还将被用于2013年秋季上市的Accord全混合动力电动车。

1开发目标

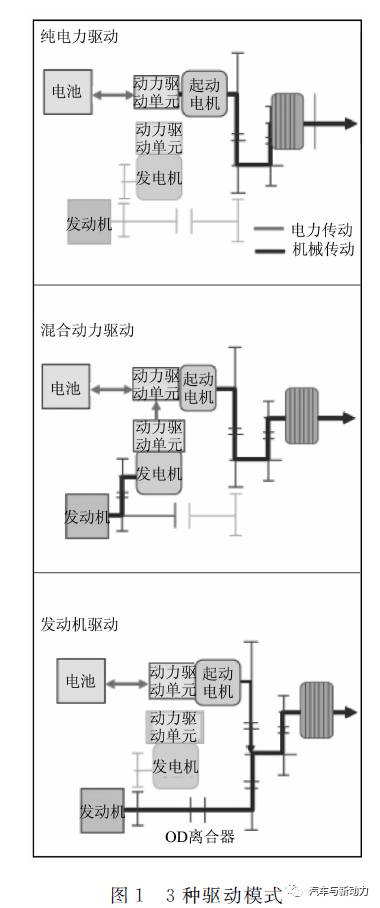

在新型汽油机的开发过程中,最重要的问题是燃油耗。为了降低混合动力车的燃油耗,需要了解发动机的运行区域,这是由车辆的驱动模式决定的。该车型具有3种不同的驱动模式(图1)。

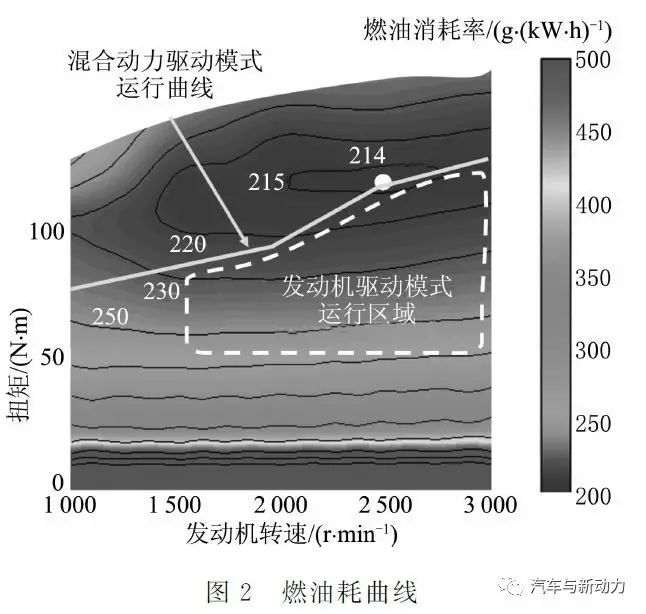

3种驱动模式分别为纯电力驱动、混合动力驱动和发动机驱动。在纯电力驱动模式下,发动机不工作,车辆仅利用电池的能量运行。混合动力驱动模式适用于正常行驶的高负荷状态,车辆利用发动机产生的电能运行,在该模式下,发动机按最佳的燃油耗曲线运行。发动机驱动模式适用于高速巡航,车速超过80km/h。在高速巡航时,发动机直接驱动比使用混合动力系统中的电机效率更高。此时,发动机以中等负荷运行。发动机的运行区域示于图2。

2发动机性能

2.1 发动机技术规格

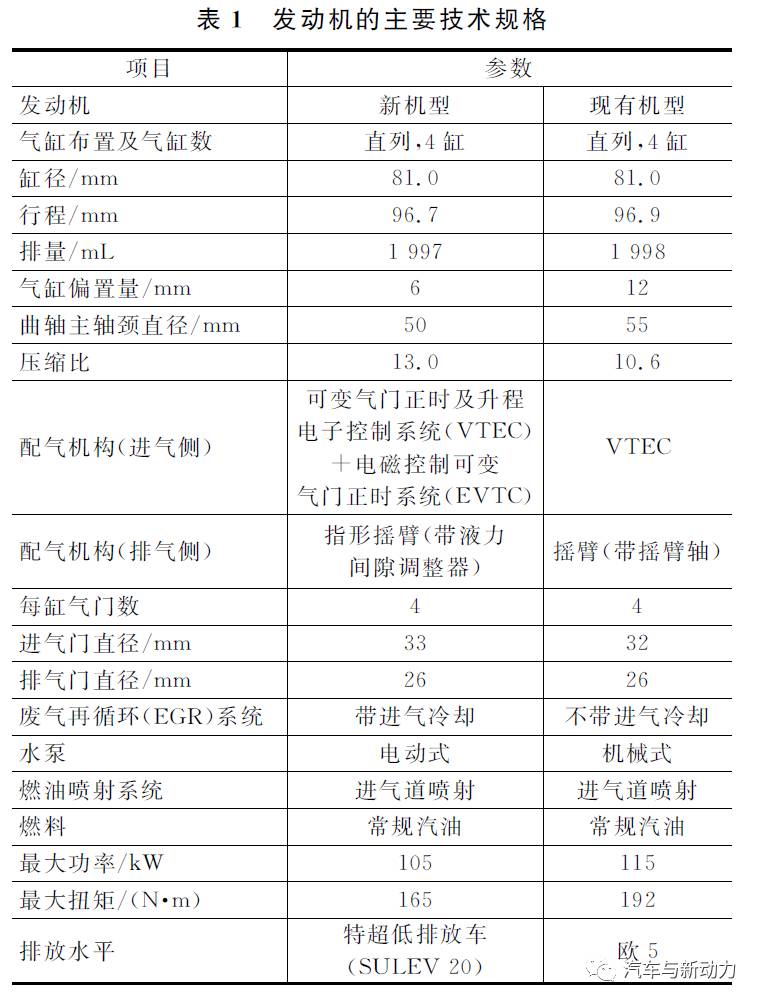

新型汽油机的主要技术规格列于表1,外形如图3所示。现有2.0L汽油机的缸径与新机型的相同。

新型汽油机采用双顶置凸轮轴,并且在进气侧应用VTEC和EVTC技术。在排气侧采用带液力间隙调整器的顶压式摇臂,旨在减轻质量和减小摩擦。为了补偿采用强滚流气道后的气流性能,将进气门直径扩大1mm。

为了降低发动机的高度,调整了气缸偏置量。缩小曲轴主轴颈的直径,以减小摩擦损失。压缩比为13.0,采用阿特金森循环和冷却EGR系统。为改善燃油经济性,采用电动水泵。由于需要兼顾动力性能、燃油耗与成本,选用了进气道喷射方式,而不是缸内直接喷射方式。

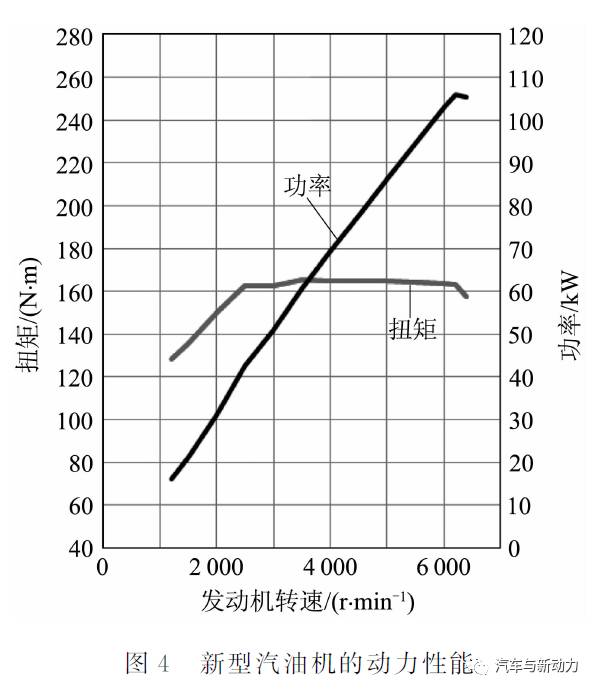

2.2发动机的动力性能

新型汽油机的动力性能示于图4。发动机转速6200r/min时的最大功率为105kW,当转速超过2500r/min时,最大扭矩达到165N·m。

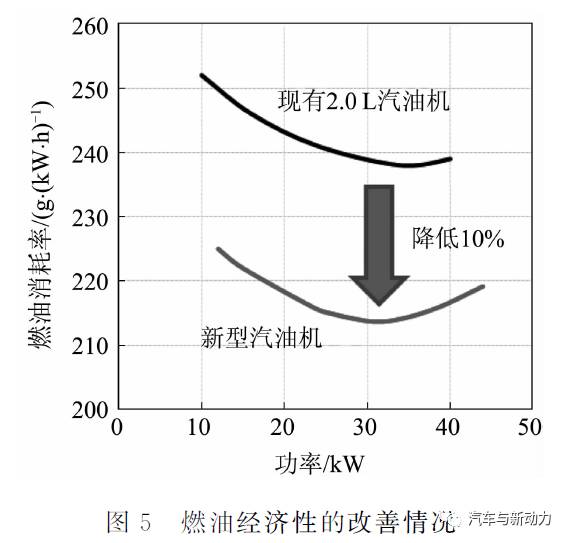

2.3燃油耗

图5示出了燃油经济性的改善情况,新型汽油机的运行区域处于低燃油耗区域内。与现有发动机相比,燃油耗降低了10%。燃油消耗率曲线示于图2。在发动机转速2500r/min和扭矩120N·m的工况点,燃油消耗率为214g/(kW·h)。

3发动机硬件技术

3.1VTEC系统

在配气机构的进气侧采用VTEC系统。这是本田公司的一项成熟技术,其结构示于图6。每个气缸具有3个凸轮和3个摇臂。两侧凸轮为功率凸轮,中央为燃油经济性凸轮。在使用功率凸轮时,VTEC关闭,3个摇臂独立工作;在使用燃油经济性凸轮时,VTEC开启,3个摇臂由同步销锁合到一起。为了确保发动机起动后在低机油压力状态下实现可变控制,采用了液压—液压型VTEC机构。

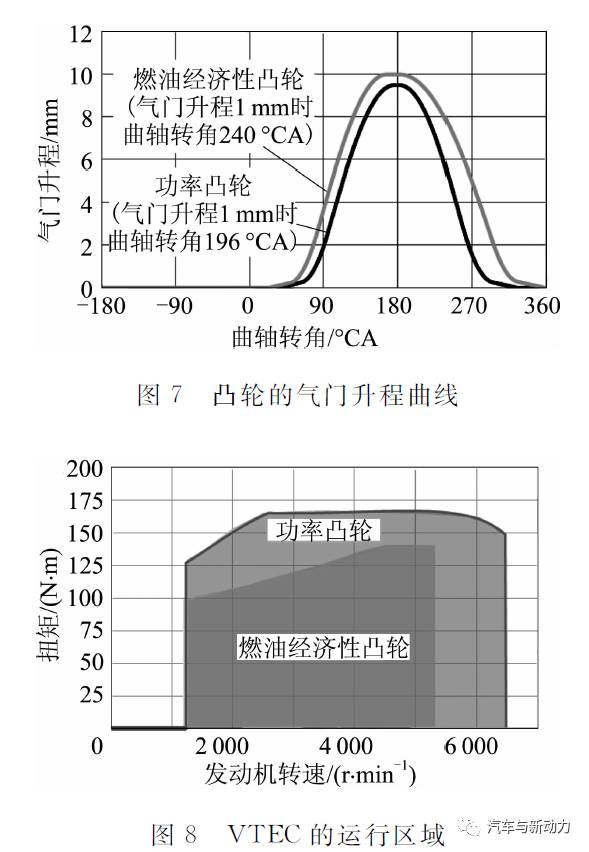

凸轮的气门升程曲线示于图7,其运行区域示于图8。功率凸轮的作用持续期较短(气门升程1mm,曲轴转角196 °CA),仅在发动机起动和需要高功率输出时使用。燃油经济性凸轮的作用持续期较长(气门升程1mm,曲轴转角240°CA),在要求低燃油耗的正常行驶时使用。

本次研究中,从功率输出、燃油耗,以及初始排放方面验证了采用VTEC系统的效果。首先,2种凸轮的功率差异示于图9。由于燃油经济性凸轮的作用持续期较长,无法在发动机高转速时使用,所以最大功率输出通过功率凸轮获得。在发动机转速3000r/min以下,最大扭矩的差别仅为5N·m左右。但是,在最大扭矩工况点使用燃油经济性凸轮的效果较差,这是因作用持续期长产生大量排气倒流的缘故。为了获得高扭矩,需要减小EGR率。因此,功率凸轮在高扭矩区域内具有良好的燃油经济性。

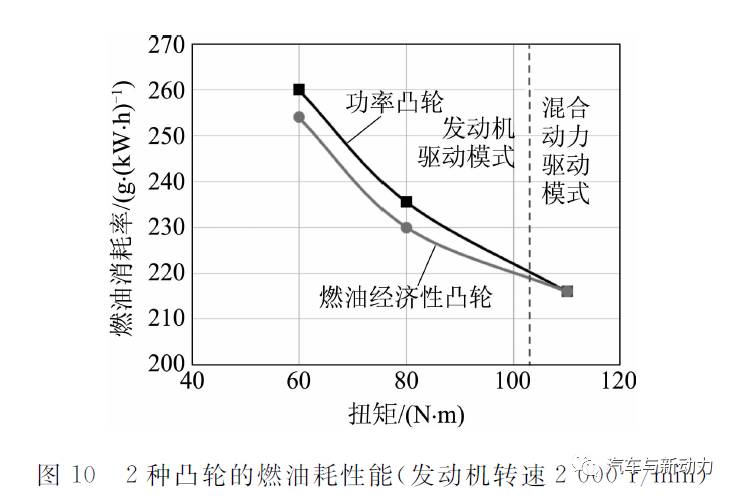

其次,2种凸轮的燃油耗性能示于图10。在高负荷区域,2种凸轮的燃油消耗率是相同的;但在其他区域,燃油经济性凸轮的燃油消耗率稍低。由于其作用持续期较长,可以利用阿特金森循环效应来减小泵气损失。

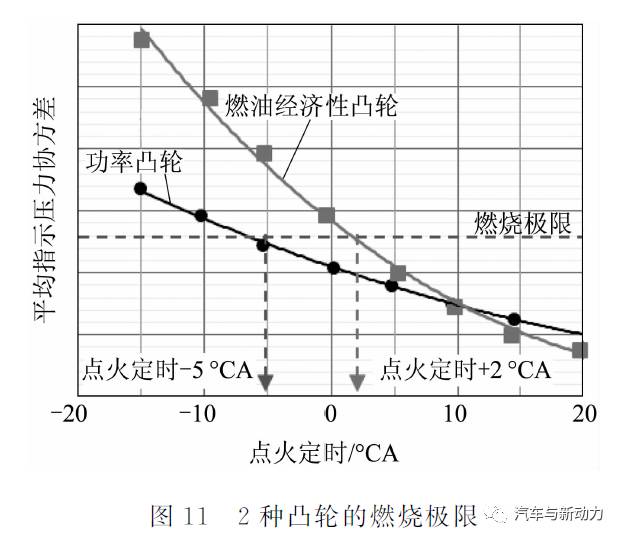

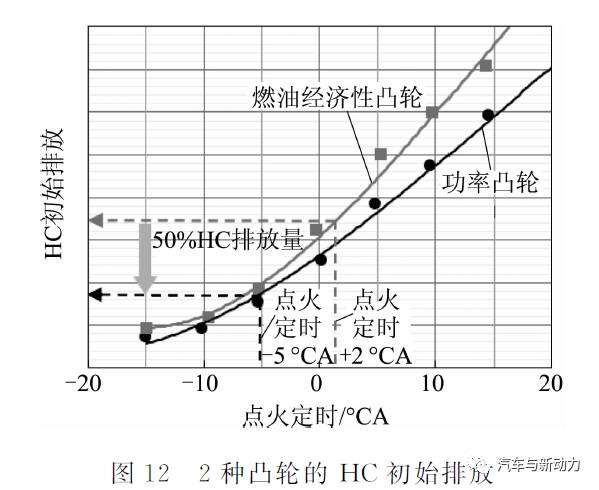

初始排放性能示于图11和图12。图11为在相同的进气门关闭正时条件下,平均指示压力相对点火定时的协方差。由于功率凸轮具有较小的气门重叠角,因此其燃烧比燃油经济性凸轮更稳定,所以可容许较长的点火延迟。图12为2种凸轮在不同点火定时下的碳氢化合物(HC)排放。点火延迟的影响非常大,功率凸轮的HC排放量为燃油经济性凸轮的50%,并且还有助于减少发动机起动时的初始排放。

如上所述,2种凸轮在功率、燃油耗和初始排放方面都存在差异。功率凸轮在功率输出和排放性能方面表现较好,而燃油经济性凸轮在燃油耗方面表现较好。如不采用VTEC系统,那就必须选择折中的凸轮型线,而各种性能都会变差。VTEC系统的优势在此得到充分发挥。

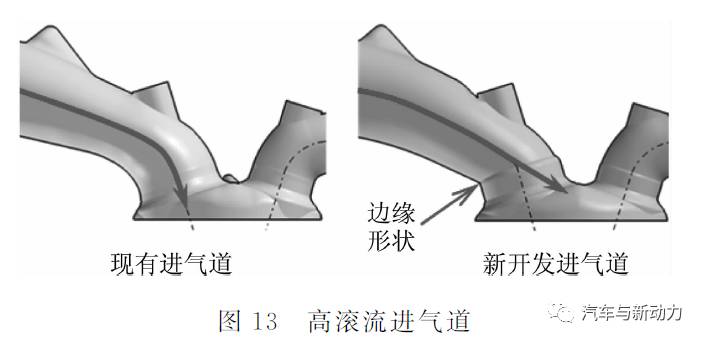

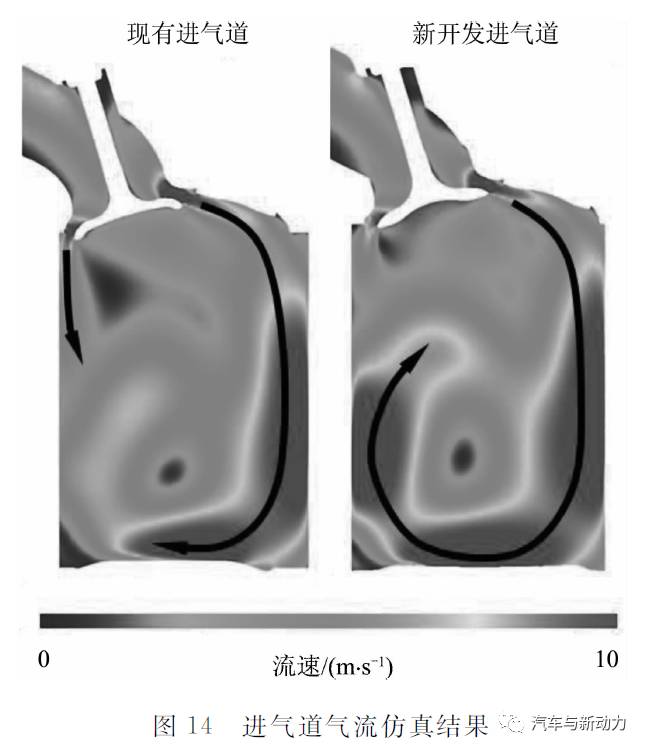

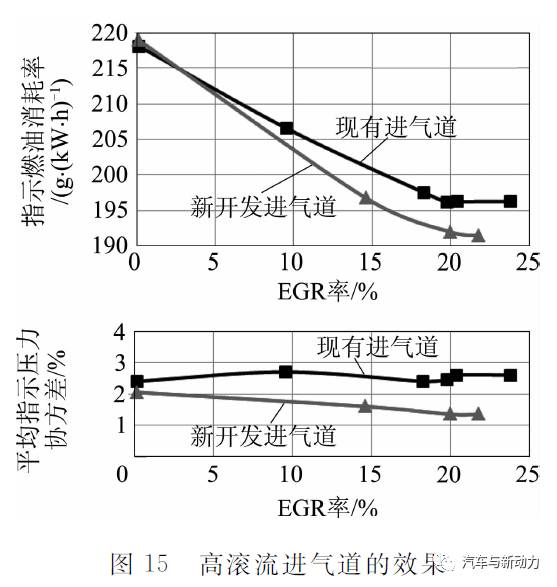

3.2冷却EGR

由于混合动力运行受限于高负荷区域,因此,采用冷却EGR系统来改善燃油经济性是合理的选择[2]。但是,冷却EGR会使燃烧速度变慢。为了使冷却EGR的效果最大化,必须改进燃烧。为此设计了高滚流进气道(图13),高强度滚流旨在使主进气气流进入燃烧室的排气侧。改变进气道的侧面,并从进气道下方重新设计。新开发进气道和现有进气道的气流仿真结果示于图14。气门底部的流量减小了,主进气气流流经气门上部,在气缸内产生高强度滚流。新开发进气道的滚流比为1.40,而现有进气道的为0.73。发动机试验结果示于图15,高滚流比改善了平均指示压力协方差,并使最佳点的指示燃油消耗率降低了5g/(kW·h)。

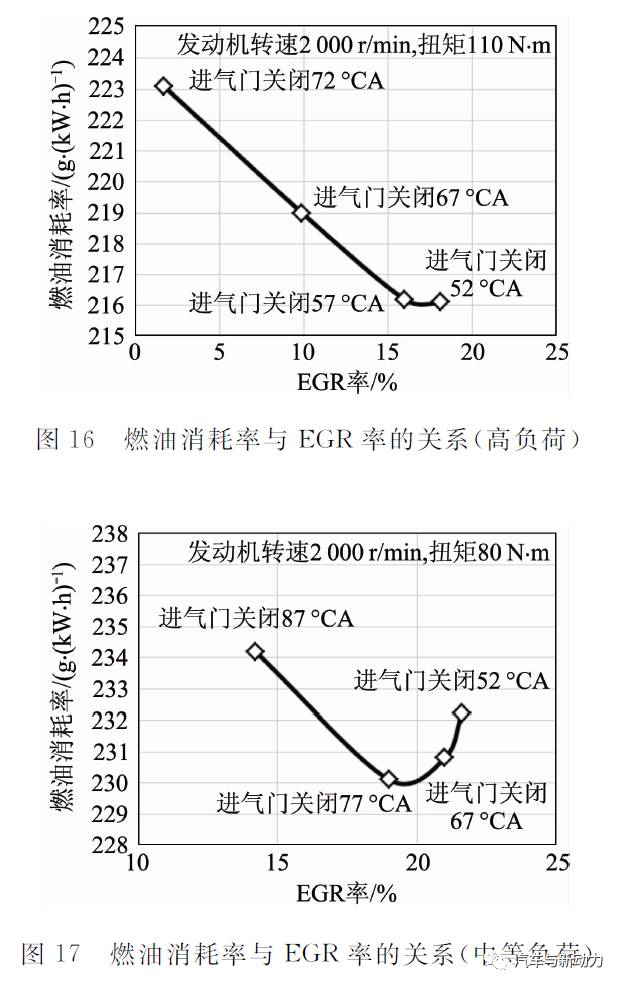

需要优化混合驱动模式下高负荷工况和发动机驱动模式下中等负荷工况的燃油耗。高负荷和中等负荷工况的有效燃油消耗率及进气门关闭正时与EGR率的关系示于图16和图17。在高负荷工况下,提前关闭进气门,并将EGR率增加到燃烧极限,可使有效燃油消耗率达到最佳值。在中等负荷工况下,延迟关闭进气门与引入EGR减少泵气损失之间存在一个最佳平衡点。这表明燃油耗的修正策略随发动机负荷的变化而变化。根据发动机负荷调整进气门关闭正时和EGR率,可以改善高负荷和中等负荷工况下的燃油经济性。得益于VTEC系统,采用有利于降低燃油耗的燃油经济性凸轮,使实现这一目标成为可能。

4发动机控制系统

新型汽油机的理念是通过在高负荷区域用冷却的再循环废气来改善燃油经济性。但是,这种做法降低了燃烧稳定性。因此在很大程度上受到外部温度、大气压力和湿度等环境变化的影响。在常规的发动机控制系统中,只能使用带1个界限的装置,并且无法充分发挥硬件的能力。

为了获得良好的燃油经济性,开发了新型发动机控制系统。该系统可以根据外部环境的变化进行调节。

4.1EGR控制

通常,汽油机采用EGR的目的是降低泵气损失和改善排放性能。因此,主要在低负荷和中等负荷区域采用EGR。然而,新型汽油机的设计理念是在高负荷区域引入EGR,所以,控制EGR流量变得更加重要。一般来说,压差接近零时,阀门流量的敏感性急剧增强。所以,利用阀门对流量实施控制很困难。为了确保EGR流量的精确性,构建了全新的发动机控制系统,无论环境如何变化,都能保持特定压差不变。

4.2扭矩控制

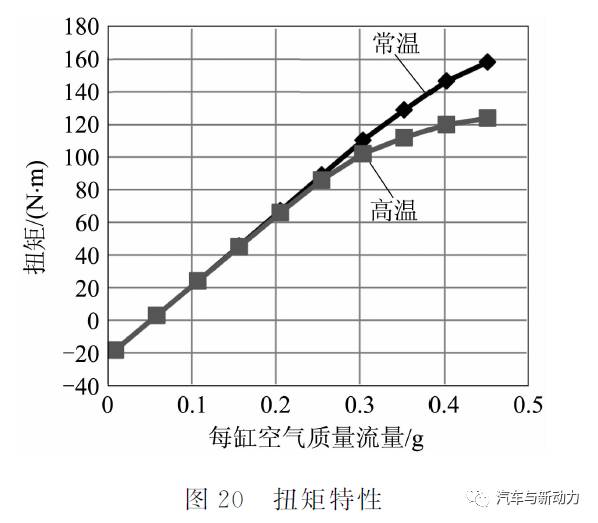

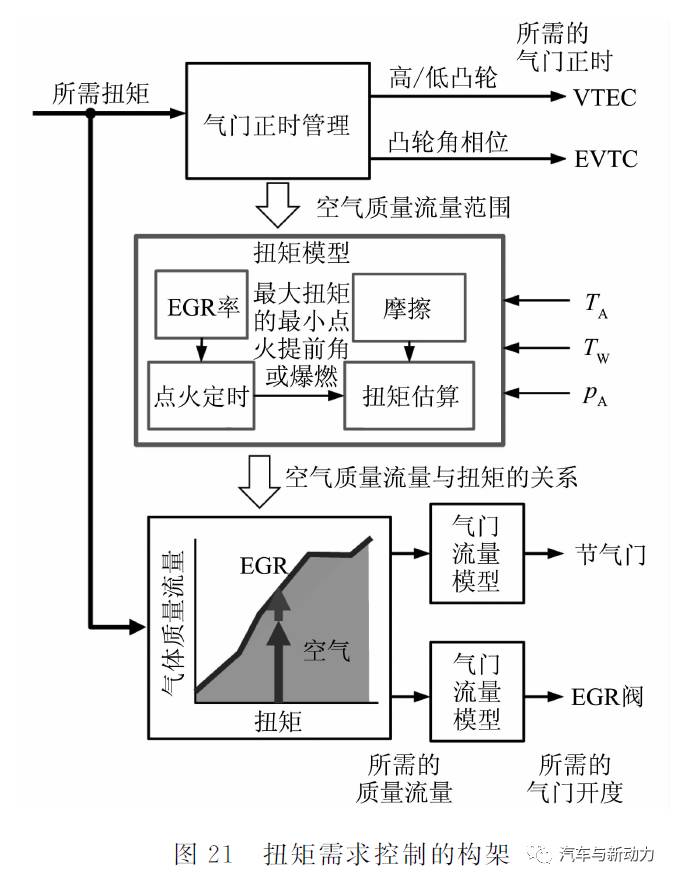

在高压缩比发动机中,常通过延迟点火降低扭矩,以避免爆燃。尤其在高温条件下的高负荷区域,爆燃倾向更加强烈。新型汽油机的扭矩特性示于图20,在高温条件下的高负荷区域,发动机扭矩降低。扭矩降低导致驾驶性变差,燃油耗增大,因此,必须通过准确估算扭矩下降量来解决问题。研究人员创建了全新的扭矩估算模型(图21)。通过测量外部条件,设定点火延迟,并据此控制各种工况条件,从而使扭矩下降得到补偿,这样便能够在苛刻的行驶条件下确保驾驶性与燃油耗的平衡。

4.3运行点控制

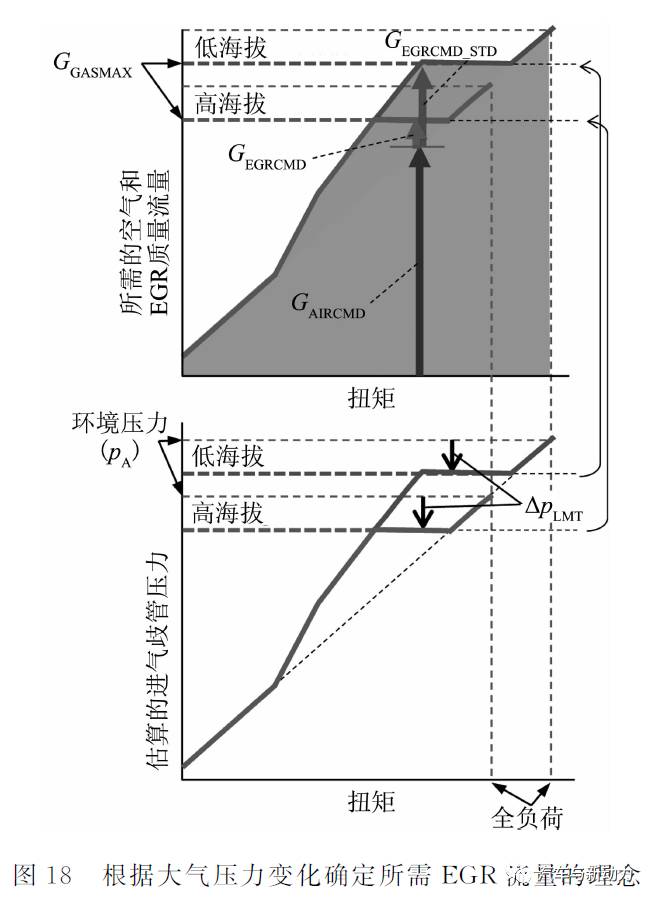

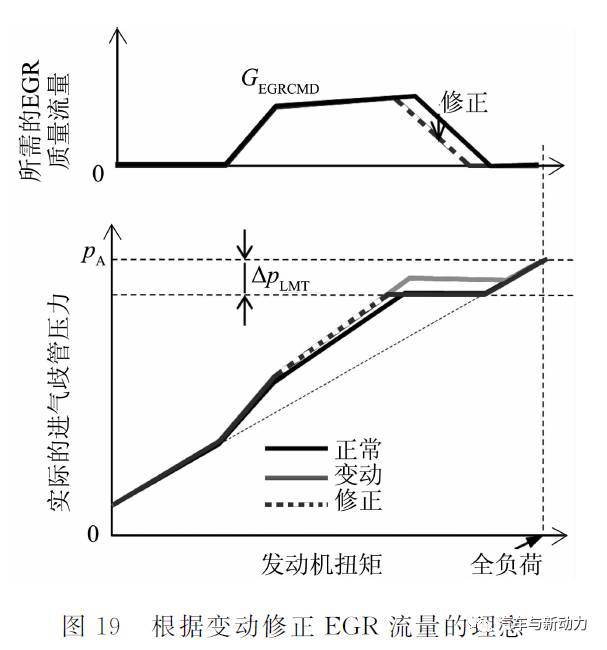

运行曲线是每种发动机转速的最佳燃油耗点连成的曲线。使发动机按图2所示的运行曲线运行,在混合动力驱动模式下能获得低燃油耗值。该运行曲线位于采用冷却EGR的高负荷区域。气缸的总气体填充量处于高水平。无论大气压力如何,必须保持ΔpLMT不变

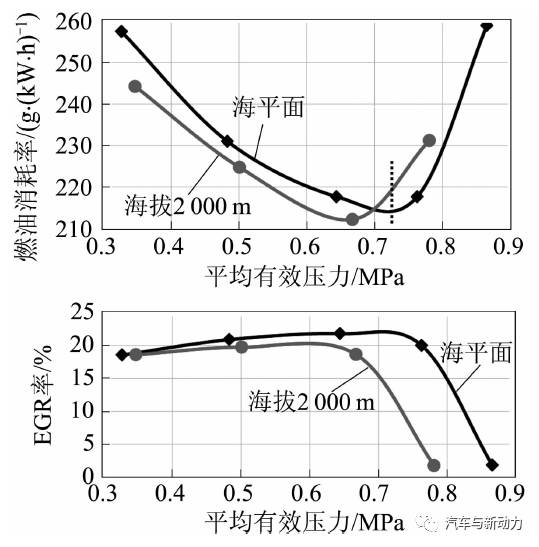

当大气压力下降时,EGR率降至低于正常条件的水平,燃油经济性变差。因此,测定了不同大气压力条件下的燃油耗值(图22)。结果表明,当大气压力下降时,相同负荷条件下的燃油经济性急剧变差,这意味着最佳燃油耗曲线是随大气压力的变化移动的。

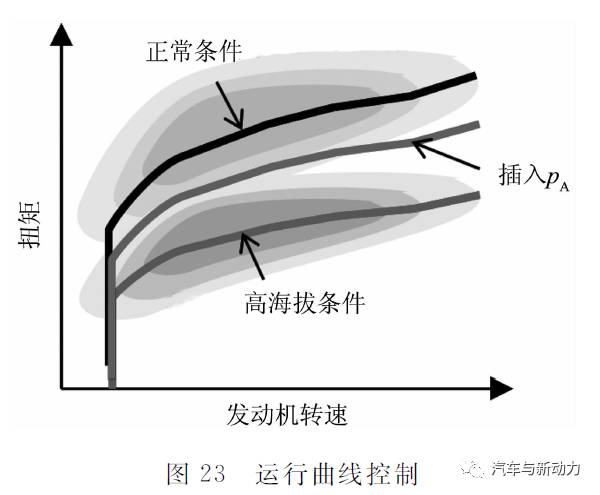

因此,开发了可根据大气压力改变运行曲线的控制系统(图23)。首先,准备了正常条件和高海拔条件下的2条运行曲线。将测得的大气压力参数插入2条运行曲线中,建立最佳的运行曲线。这样,无论大气压力如何变化,都能保持最佳的燃油耗性能。

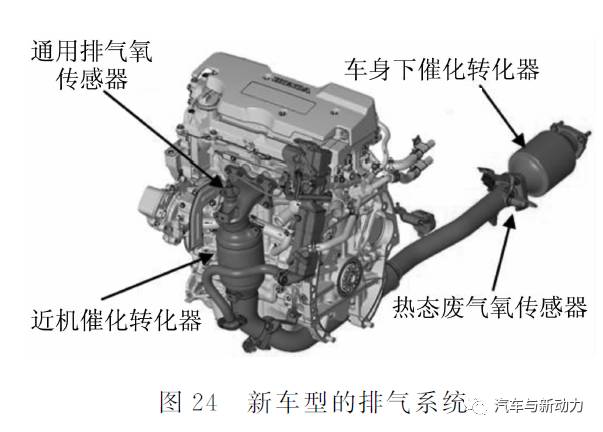

5SULEV 20标准

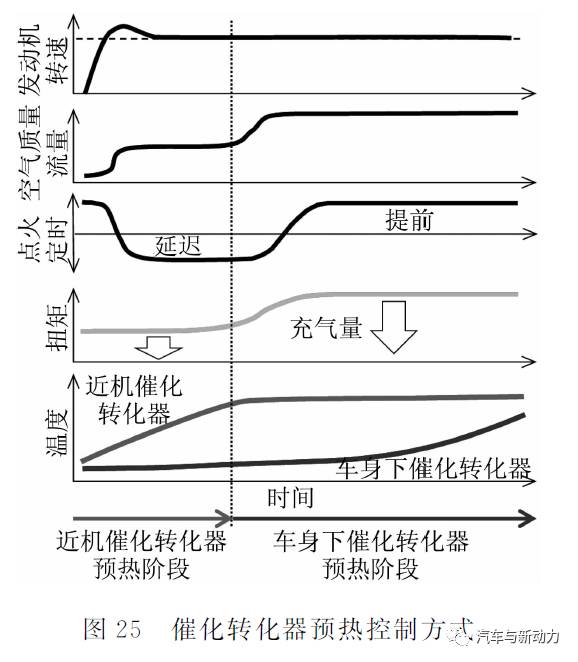

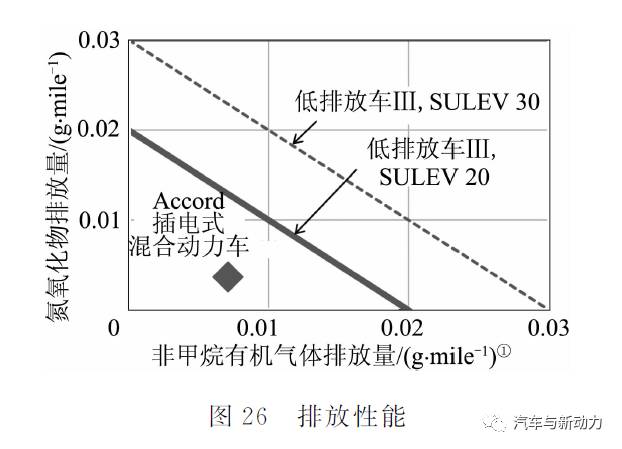

基于对环境的考虑,燃油耗和废气排放都是重要的参数。本次开发的目标是满足SULEV20标准。采用新型催化转化器预热控制,可使混合动力车快速预热。图24为新车型的排气系统,图25显示了新型发动机的控制方式。在发动机起动后,立刻使发动机处于低负荷状态,降低在催化转化器预热前的废气排放。在近机催化转化器预热后,利用起动电机提高发动机的负荷,增加排气能量,这样就可以加快远端车身下催化转化器的预热速度。此时,由于发动机负荷增大而增多的废气被已预热的近机催化转化器所净化。因此,可将非甲烷有机气体和氮氧化物的排放保持在SULEV 20标准限值之下(图26)。

6结语

(1) 新型汽油机重新采用阿特金森循环和冷却EGR系统,并与VTEC系统相结合。最大功率达到105kW,燃油消耗率为214g/(kW·h),相比现有发动机改善10%。

(2) 通过开发全新的发动机控制系统,确保在环境发生变化时仍能维持原有的燃油耗性能和驾驶性:无论外部条件如何变化,EGR气体流量控制可确保调整至指定的压差;通过车载计算实现的扭矩控制,可准确估算出发动机扭矩;无论大气压力如何变化,运行工况点控制可追踪最佳燃油耗曲线。

(3) 开发了使用电机负荷控制发动机运行的新型催化转化器预热控制系统,可满足SULEV 20标准的要求。

-

混合动力

+关注

关注

8文章

314浏览量

35245 -

电机

+关注

关注

143文章

9137浏览量

146957 -

汽油机

+关注

关注

0文章

58浏览量

11600

发布评论请先 登录

相关推荐

混合动力车用汽油机电控节气门系统的开发研究

本田新推插电式混合动力车配备液冷散热系统

关于3缸1.0 L增压直喷式汽油机性能分析

关于欧6直喷汽油机性能分析和可行性解决方案评价

关于Accord插电式混合动力车用汽油机的开发分析

关于Accord插电式混合动力车用汽油机的开发分析

评论