我们于5月16日更新了“采用低热损失燃烧概念的高效率柴油机——丰田直列4缸2.8 L ESTEC 1GD-FTV发动机”一文,在读者中反响强烈,不少读者对ESTEC技术产生了浓厚的兴趣。本期的“好文推荐”我们将对ESTEC技术进行总体性的介绍。下期的“好文推荐”我们将针对具体的型号ESTEC发动机进行介绍,读者朋友们就等着一饱眼福吧!

混合动力车上市距今已近20 年,这一技术为全球CO2 减排作出了重大贡献。众多研究都致力于使混合动力发动机达到最低燃油耗( 即最高热效率) ,可通过控制发动机运行区域达到这一要求。同时,考虑到气候变化和能源问题,关注常规车型的低燃油耗研究进展也同样重要。采用高压缩比的阿特金森循环是提高混合动力发动机热效率的常用方法,但缺点是会造成发动机扭矩下降。相比混合动力发动机,常规发动机的低负荷工况热效率更加重要,因此必须克服上述问题。介绍具有高热效率的低燃油耗技术ESTEC,叙述其实现高热效率的途径,以及将该技术用于常规发动机的具体方法。

气候变化和能源问题使改善车辆燃油经济性成为当务之急。发动机制造商、零部件供应商和研究机构正努力提高热效率,以改善车辆的燃油经济性。

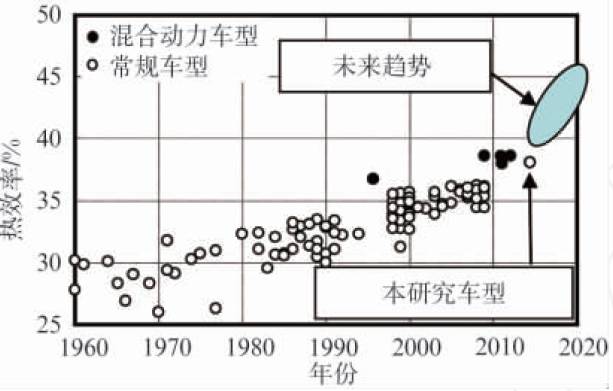

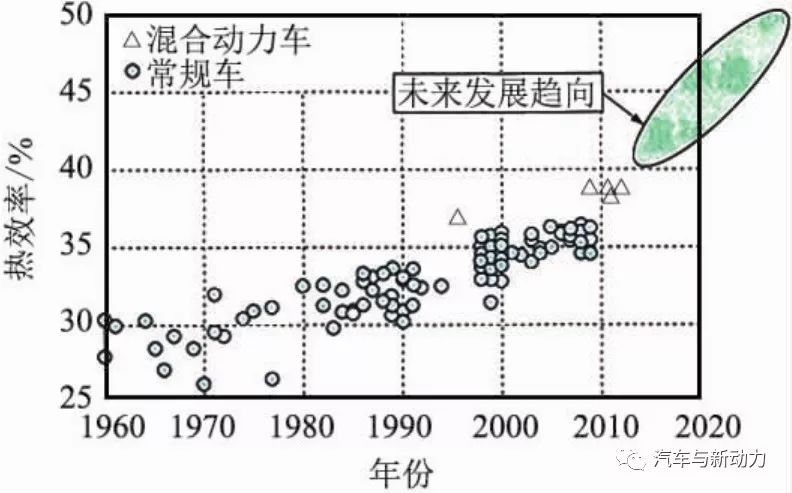

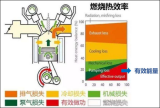

图1 发动机热效率的演化

图1 示出了传统火花点火发动机的热效率及其未来变化趋势。当前,常规发动机的热效率约为36%,混合动力发动机则达到38%以上。在混合动力发动机上应用阿特金森循环、冷却废气再循环( EGR) 、电控水泵和低摩擦技术,能对提高热效率起重要作用。未来有望将上述技术用于常规发动机,从而使两者的热效率均达到40%以上。上述技术能够提高发动机在低负荷工况下的热效率,目前正在评估这些技术能否克服自然吸气汽油机的缺点。从未来的发展趋势来看,要使发动机热效率达到40%以上,采用大容量冷却EGR 和稀薄燃烧是必不可少的,这意味着燃烧过程对发动机的开发而言越来越重要。此外,也要关注低摩擦和气门传动系统等基础技术的改进。下文将具体介绍具有高热效率的低燃油耗( ESTEC) 发动机的相关技术。

1 发动机热效率

首先从理论角度阐述提高发动机热效率的方法,然后观察实际的运行状况,最后指出其未来趋势。奥托循环的理论热效率可以表述为:

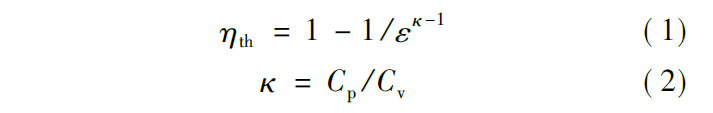

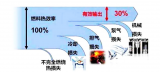

式中,ε 表示压缩比或膨胀比,Cp 为定容比热,Cv 为定压比热。式( 1) 和式( 2) 表明,高压缩比或高比热比可以改善发动机热效率。具体而言,可以考虑提高几何压缩比,推迟排气门开启正时,以及采用稀薄燃烧等。图2 为计算了机械损失、泵气损失、冷却损失、排气损失,以及未燃损失后发动机的实际热效率值。

图2 发动机的热平衡对比( 2ZR-FXE 直列4 缸1.8 L 发动机,转速2000 r /min)

降低机械损失是基本的发动机技术,具体的技术方案有减小活塞环张力、优化轴承轴线和宽度等。可以利用先进的气门机构、EGR 和稀薄燃烧等技术逐步达到降低泵气损失的目的。EGR 和稀薄燃烧等技术还能降低燃烧温度,进而减少冷却损失,同时,诸如长行程设计和优化燃烧室设计等对降低冷却损失也很重要。增大膨胀比是减少排气损失的首选方法,如上文所述,增大膨胀比意味着提高几何压缩比或推迟排气门开启正时,但如果提高几何压缩比,则必须改善发动机的抗爆性。

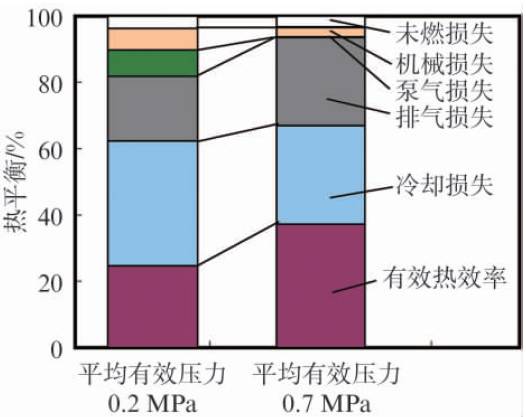

技术人员已经开发了很多提高发动机热效率的技术。图3 示出了现已开发的混合动力技术和未来可能采用的技术。在开发第1 代混合动力发动机时,主要通过采用非常规高膨胀比的阿特金森循环和低摩擦技术来提高热效率。当前的混合动力发动机还引入了冷却EGR 和电控水泵,可以达到38%以上的热效率。研究人员在开发过程中发现,采用大容量冷却EGR 对改善抗爆性和降低泵气损失均有明显收效。未来对混合动力发动机的开发重点将会是采用燃烧技术,扩大EGR 上限,并通过稀薄燃烧方式降低发动机摩擦损失。

图3 未来发动机技术开发趋势

2 混合动力技术在常规车型上的应用

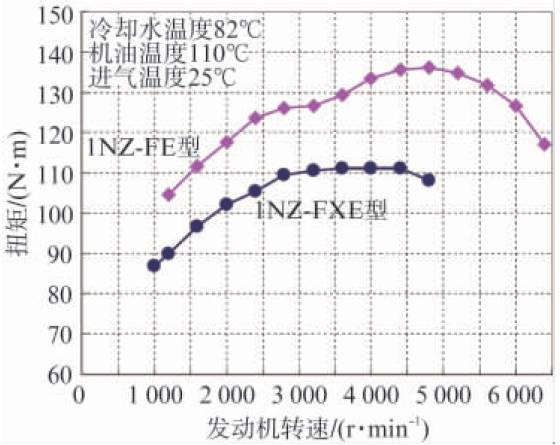

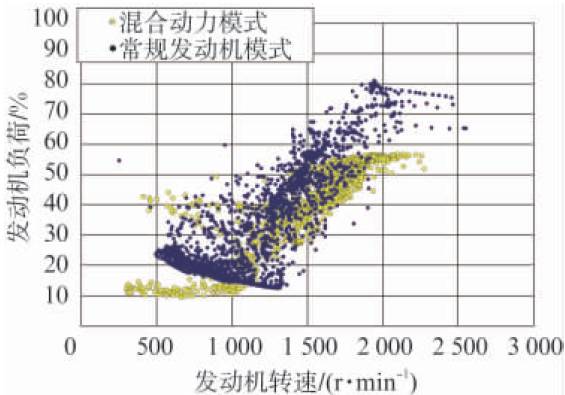

提高发动机热效率的典型做法是采用高压缩比的阿特金森循环,不过,采用高压缩比的缺点之一是会导致发动机扭矩下降( 图4) 。混合动力系统可以借助电动机转矩来补偿发动机扭矩的下降,但对常规车型来说,这一点很难做到。在发动机转速1500 ~ 2000 r /min、负荷50%左右的运行范围内,混合动力发动机具有良好的性能和热效率( 图5) 。相比混合动力发动机,常规发动机在低负荷工况下的热效率更加重要。

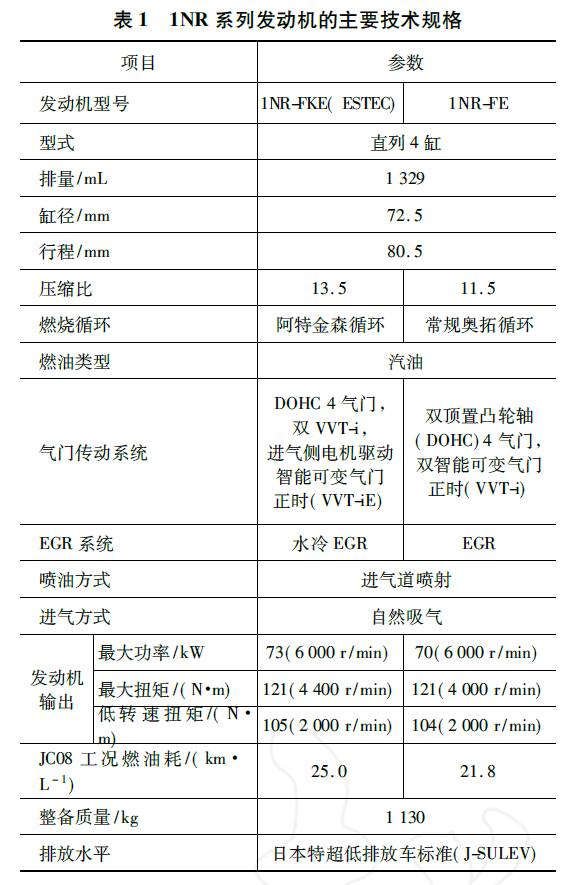

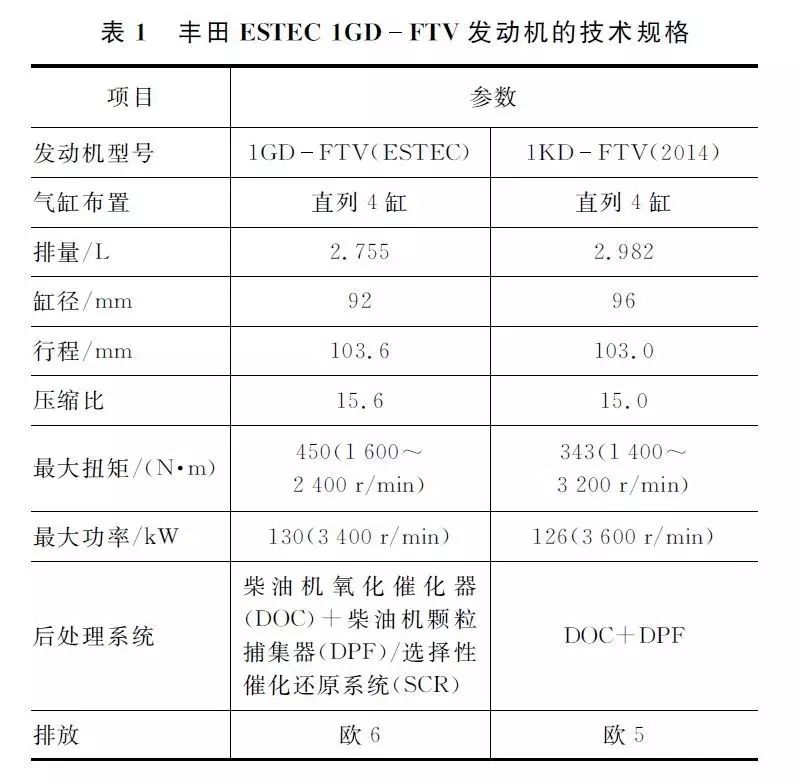

本文针对采用阿特金森循环后造成的低速扭矩不足,介绍补偿发动机扭矩下降的方法,以及在低负荷工况下优化内部EGR、冷却EGR、阿特金森循环的方法和降低摩擦的技术。所有数据均来自1NR-FKE型发动机ESTEC 技术的开发过程。31NR-FKE 型ESTEC 发动机概况表1 列出了新开发的1NR-FKE 型ESTEC发动机和现有1NR-FE 型发动机的主要技术规格,1NR-FE 型发动机配装在丰田汽车公司的A级和B级车上。

图4 混合动力车型和常规车型的发动机扭矩

图5 频率脉谱对比

图6 1NR-FKE 型发动机

阿特金森循环从1997 年开始正式用于第1 款Prius 混合动力车,为实现卓越的热效率,采用高达13.5 的几何压缩比和水冷EGR 系统。

为了能在常规车型上应用阿特金森循环,采用电控VVT-i 或VVT-iE 是关键因素。这样可快速而精确地控制进气门相位,并避免因冷起动导致的机油温度和压力变动对发动机造成制约。

水冷EGR 系统具有1 个高效的EGR 冷却器,包括1 个快速响应的EGR阀。此外,进气歧管、EGR阀和冷却器之间直接连接,以降低EGR 冷却器冷凝作用的影响。进气道采用强滚流、大流量设计,实现快速燃烧,可避免爆震。为了同时满足发动机的动力性能和燃油耗要求,新机型采用4-2-1 管状排气歧管设计,以减少燃烧后的缸内残余废气量。

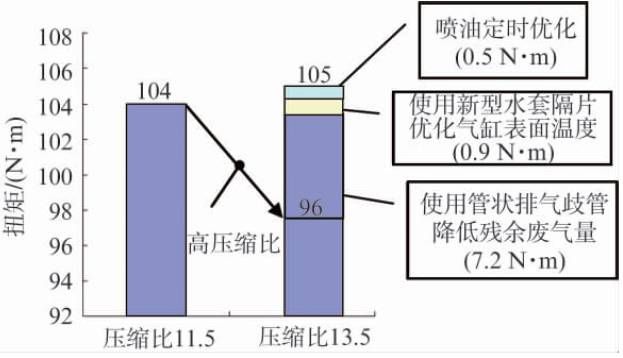

4 恢复全负荷动力性能

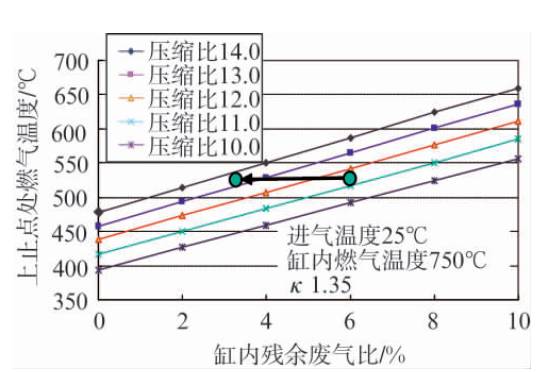

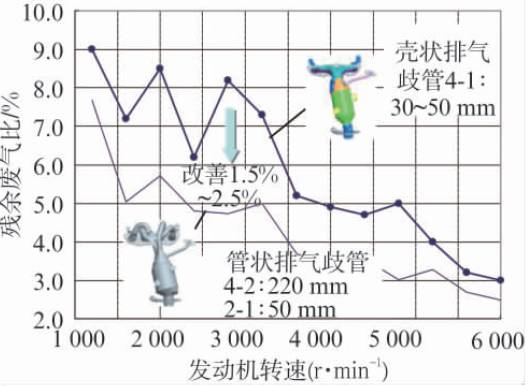

图7 为恢复发动机扭矩后的结果。改进排气歧管形状,加入1 个新型水套隔片,并优化喷油定时。图8 显示缸内残余废气量下降2.5%,补偿了压缩比从11.5 增加到13.5所造成的燃气温度升高效应。管状排气歧管的扫气效果降低了残余废气量。图9为壳状排气歧管与管状排气歧管的扫气效果差异。

图7 恢复发动机扭矩后的效果

图8 燃气温度的折中效应

图9 排气歧管的扫气效果

5 优化EGR 系统

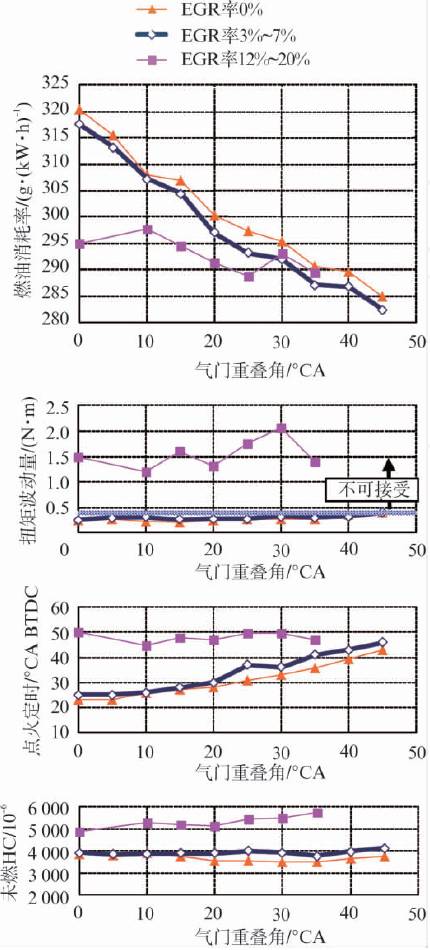

混合动力发动机应用阿特金森循环和冷却EGR降低燃油耗。但是,冷却EGR 的应用受到扭矩波动的限制,而后者是由于过于依赖低温燃烧导致燃烧品质变差引起的。因此,在低负荷工况下的热EGR区域采用内部EGR,可以有效控制燃烧温度,并降低燃油耗。图10 为转速1 200 r /min、负荷30%的低负荷工况数据。在大流量冷却EGR 条件下,EGR 率为12% ~ 20%,扭矩波动量超过判据值,未燃碳氢化合物( HC) 排放较高,因此燃烧温度似乎过低。另一方面,采用内部EGR 时,气门重叠角为45 °CA,冷却EGR 率为0。此时,燃油耗低于大流量冷却EGR 条件下的,扭矩波动量表现良好,且未燃HC 排放有所下降。最终优化的EGR 如图10 中所示,气门重叠角为45°CA,冷却EGR 率为3%,此时燃油耗最低。

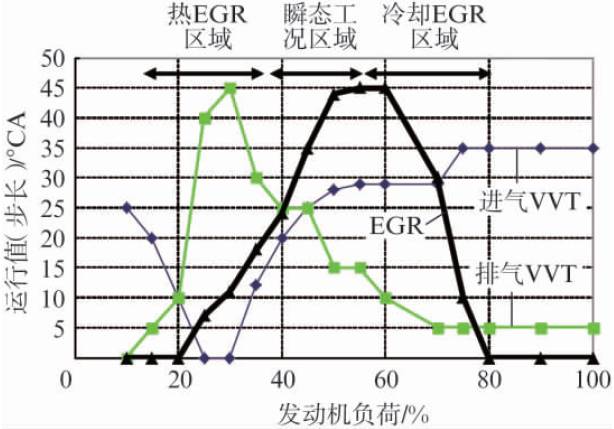

图11 示出了优化的气门正时和EGR 阀步长。低负荷工况下,提前排气门正时,采用内部EGR; 中等及高负荷工况下,推迟排气门正时,EGR 阀步长提前。

图10 内部热EGR 的效果( 转速1200 r /min,负荷30%,冷却水温88℃,机油温度110℃,进气温度25℃,空燃比14.6)

图11 优化后的EGR 和可变气门正时( 1200 r /min)

6 摩擦损失的降低

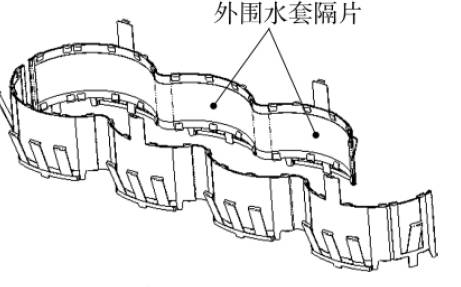

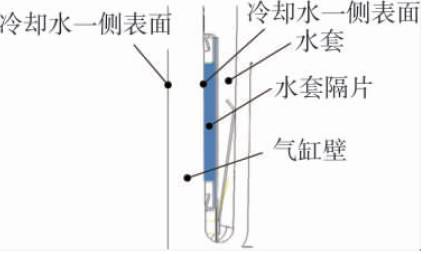

对于高压缩比造成的发动机扭矩下降问题,优化冷却是很好的应对方法,但改善冷却后会增加摩擦损失和冷却损失,对燃油耗产生负面影响。研究人员发现,采用全新外围水套隔片后,与气缸表面相配,其效果得到大幅增强。图12 为外围水套隔片的形状,图13 示出了隔片在水套中的安装情况。

图12 外围水套隔片

图13 外围水套隔片的安装

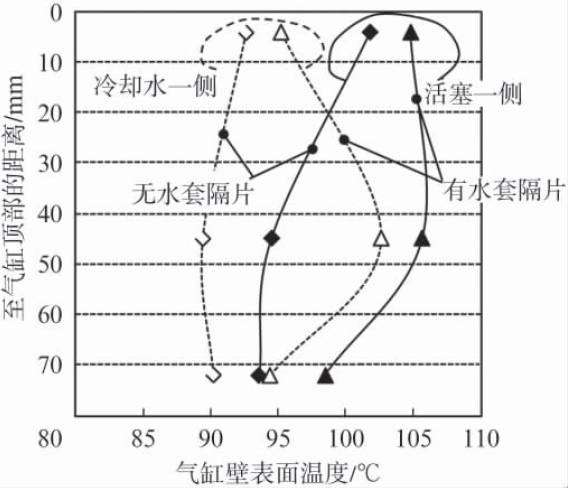

使用外围水套隔片的目的在于控制气缸表面温度。图14 为气缸表面温度分布图。采用外围水套隔片后,气缸中部冷却水一侧的温度会快速升高,而顶部和底部的温度几乎保持相同。

图14 使用外围水套隔片前后的温度对比( 转速2800r /min,全负荷工况,冷却水温度82℃)

如图15 所示,由于采用外围水套隔片降低了摩擦损失,所以在相同水温下的发动机扭矩得以提高。气缸活塞一侧顶部温度与中部温度保持相同( 图14) ,此时点火滞后最小。

图15 采用外围水套隔片后的效果( 机油温度110℃,进气温度25℃)

7 结语

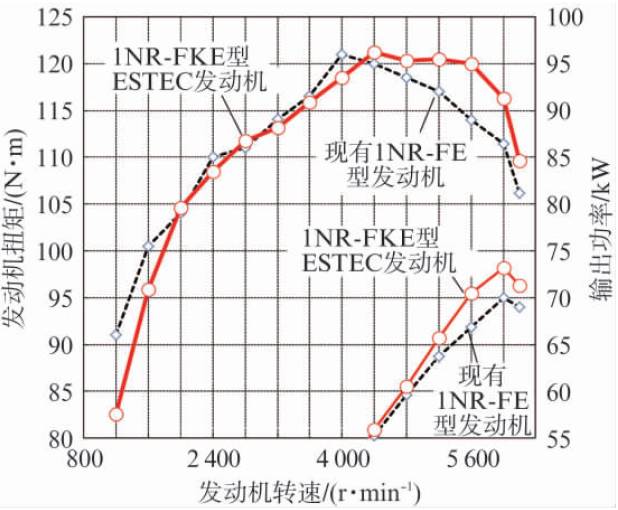

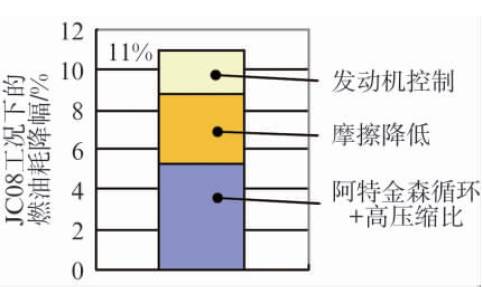

得益于各种技术方案的实施,1NR-FKE 型ESTEC 发动机能保持与1NR-FE 型发动机相同的高动力性能,同时具有高达38%的卓越热效率。图16示出了该机型的动力性能。新机型的低燃油耗运行区域大幅增加,低负荷工况燃油耗大幅下降。与美国市区LA4 工况相似,在JC08 试验工况下,1NRFKE型ESTEC 发动机的燃油经济性改善率达到11%。其中,高压缩比阿特金森循环为主要因素,摩擦降低居其次( 图17) 。

图16 1NR-FKE 型发动机的动力性能( 冷却水温度88℃,机油温度110℃,进气温度25℃)

图17 JC08 试验工况下燃油耗的降幅

-

发动机

+关注

关注

33文章

2509浏览量

70006 -

混合动力

+关注

关注

8文章

314浏览量

35236 -

气缸

+关注

关注

2文章

54浏览量

13677

发布评论请先 登录

相关推荐

车辆油耗快速检测系统的开发与试验

油耗仪如何测量汽车燃油消耗量?

采用LabVIEW的发动机油耗测试系统设计方案

汽车电子技术:我们来谈谈发动机热效率

揭秘丰田最高热效率的汽油机

关于汽油机的低燃油耗技术分析介绍

关于丰田直列4缸2.8 L ESTEC 1GD-FTV发动机性能分析

山东潍柴发布全球首款突破50%热效率的柴油机,正在量产中

比亚迪超低油耗DM-i新款发动机来袭

发动机热效率高汽车就更省油吗?

最高热效率44.26% 新一代雷神电混引擎BHE15 Plus量产交付

提升发动机热效率的方法有哪些?

解读关于高热效率的低燃油耗技术ESTEC分析

解读关于高热效率的低燃油耗技术ESTEC分析

评论