为应对日趋严格的燃油经济性和越来越高的排放目标,采用现阶段发动机领域的新技术开发出新一代2GR-FKS/FXS发动机。基于2GR-FE发动机广受好评的动力性和燃油经济性,对2GR-FKS/FXS发动机的主要零部件进行了重新设计。开发的主要目标是:(1)优异的动力性;(2)最大限度地提高热效率,全面符合各国燃油经济性和排放法规要求的环保性能;(3)大幅度减轻运动件的质量,提高V6发动机的响应性。为实现上述互相对立的目标,发动机开发时使用了改进型的D-4S燃油喷射系统,可选择使用直接喷射和进气道喷射,同时,还采用了其他先进技术,如带中间位置锁止机构的可变气门正时技术和排气歧管冷却系统。

丰田汽车公司正在开发一系列经济性高效燃烧(ESTEC)开发理念的发动机。本文介绍新开发的2GR-FKS/FXS型 3.5 L V6发动机,在满足全球客户需求的同时,符合各国日趋严格的燃油经济性和排放法规的要求。

大排量自然吸气多缸发动机正逐渐被具有出色的燃油经济性的小排量涡轮增压发动机取代。然而,多缸发动机固有的平顺性和直接油门响应性仍强烈吸引着一些用户,尤其是北美用户。

新一代发动机基于2004年量产的2GR-FE/FSE发动机开发而来,使用丰田独有的D-4S燃油喷射系统和增强型混合动力车专用的阿特金森循环技术。开发目标是在最大限度地减小阿特金森循环带来的不利影响的同时,实现出色的燃油经济性和优异的动力性。通过对整个系列发动机约550个零部件进行重新设计,包括气缸盖和缸体,实现了开发目标。

1 开发理念

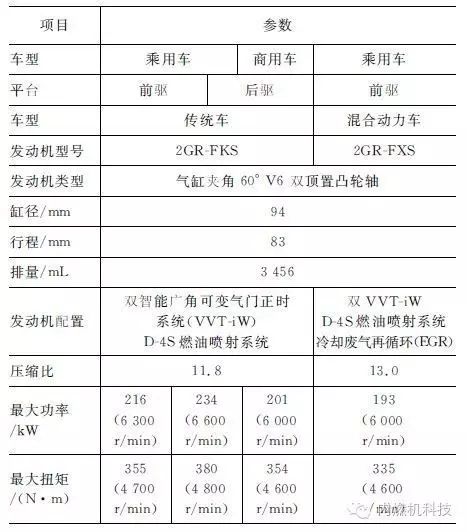

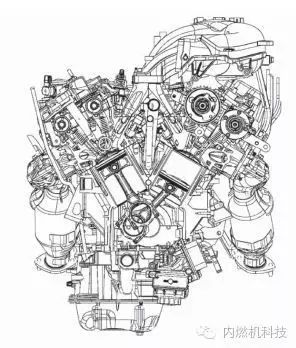

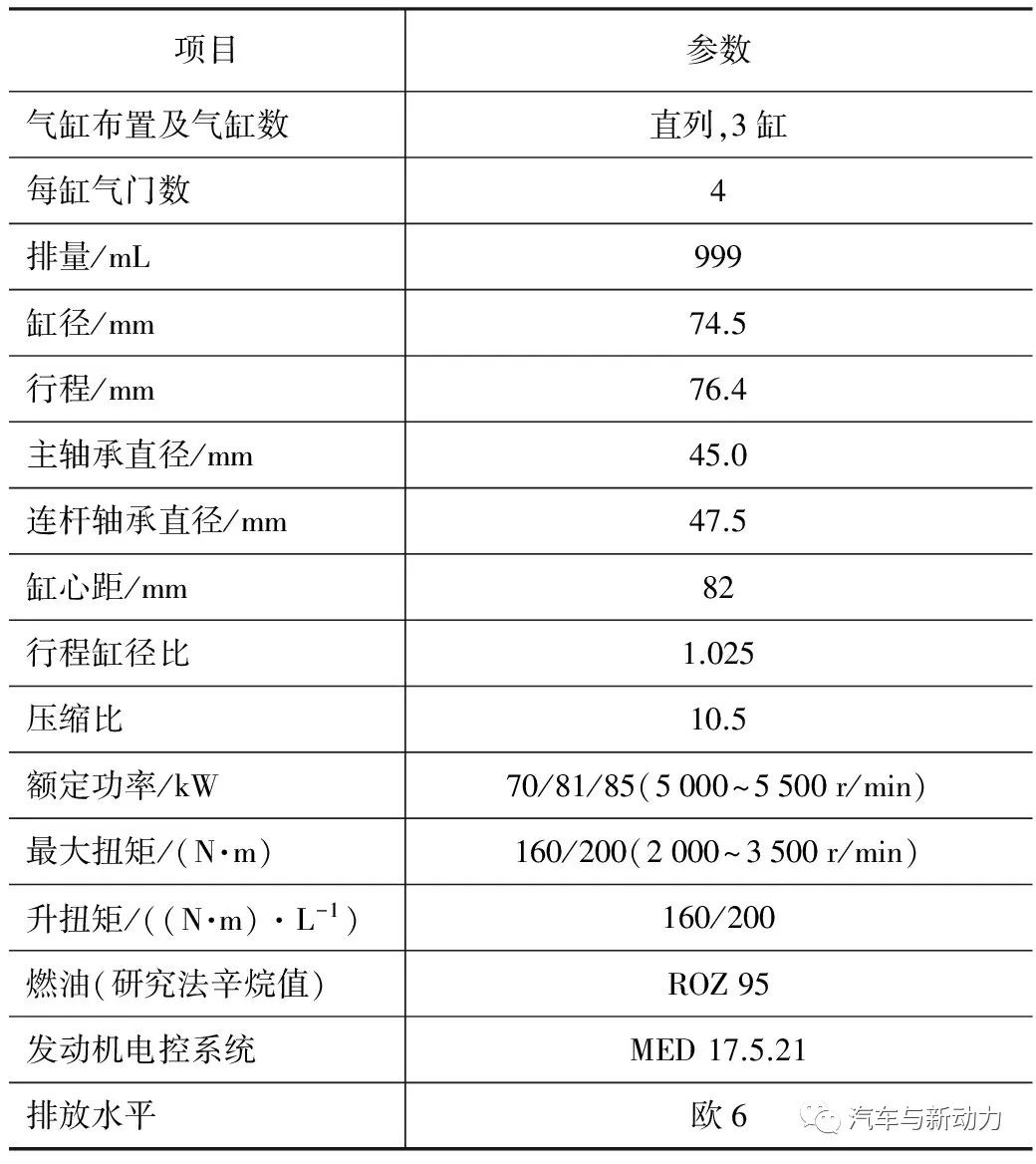

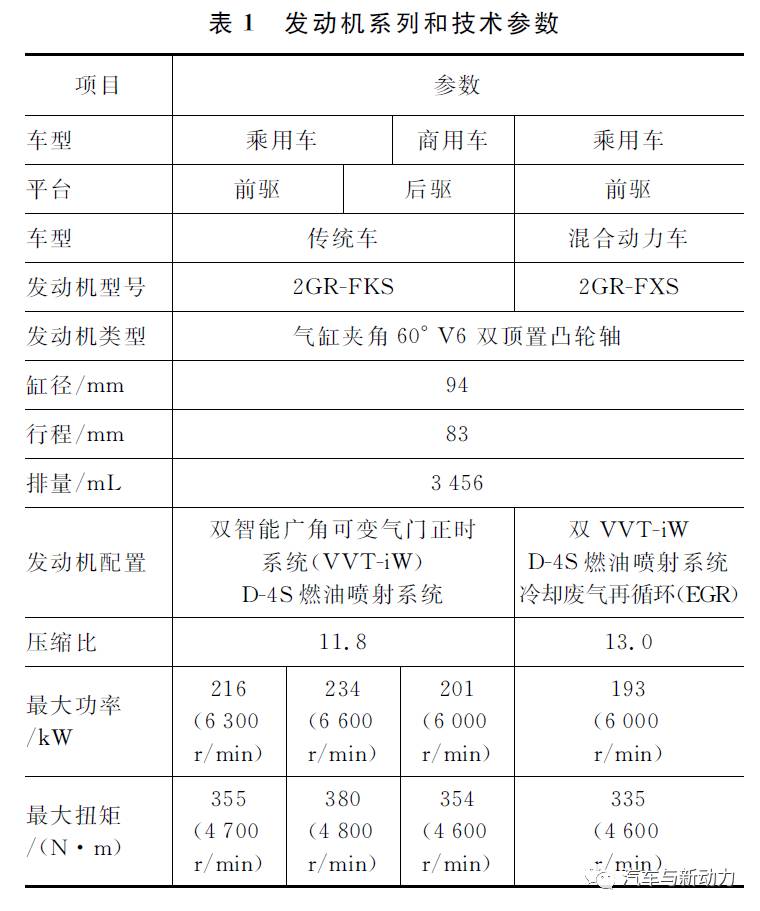

开发1款与小型化涡轮增压发动机环保性相媲美、具有持久吸引力,同时又能最大发挥出V6发动机优点的发动机是此次开发的理念。此理念要达到如下目标:(1)环保性能全面符合各国燃油经济性和排放法规的要求;(2)优异的动力性;(3)体现V6自然吸气发动机的平顺性和动力响应性;(4)在GR全系列发动机中采用具有高效率的3.5L排量,同时开发的发动机可用于前驱车、后驱车、乘用车、商用车、传统车和混合动力车等车型。表1列出了系列发动机的主要技术参数,图1是发动机横剖面图。

表1 发动机系列和技术参数

图1 发动机横剖面图

2 主要特征

2.1 提高燃油经济性的措施

2.1.1 阿特金森循环

丰田在混合动力车(HV)发动机上采用阿特金森循环已经有很长的历史。尽管采用阿特金森循环和高膨胀比的发动机可以降低排气热损失,但这种对策存在以下问题:(1)发动机进气量少导致功率低;(2)低温下发动机起动困难。

混合动力车采用电机来解决上述问题。传统发动机做以下改进也可采用阿特金森循环:(1)大包角的进气凸轮轴;(2)带中间位置锁止机构且扩大作动角的液压可变气门正时机构(VVT);(3)可变进气系统;(4)增强活塞冷却。

2.1.2带中间位置锁止机构的液压VVT

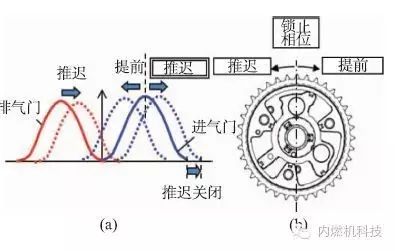

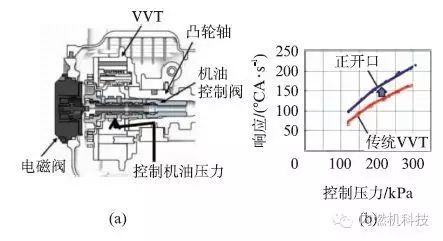

在采用阿特金森循环提高低负荷工况燃油经济性的同时,对液压可变气门正时进行以下改进,可保证发动机全负荷工况的动力性和发动机的起动性:(1)采用VVT-iW;(2)增加锁止机构,确保发动机停机后重新起动时的气门正时位于最优的中间位置(图2);(3)采用正开口的VVT机油控制阀来降低机油路中的压力损失(图3)。

上述措施通过采用阿特金森循环来提高燃油经济性,同时确保发动机的低温起动性和改善油门响应。

图2 VVT-iW系统

图3 中置式机油控制阀横剖面图和响应曲线

2.1.3燃油供给系统

原D-4S燃油喷射系统只在部分旧款发动机上使用,而新款发动机全系列全部采用专门开发的第4代新D-4S燃油喷射系统。

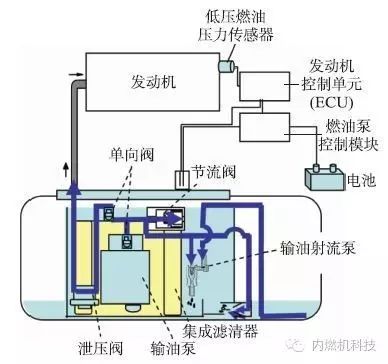

采用可变压力燃油供给系统来提高燃油经济性,该系统的配置如图4所示。与常规恒压系统不同,新系统将燃油压力控制在最优水平,以降低输油泵的功耗。

图4 可变压力燃油供给系统

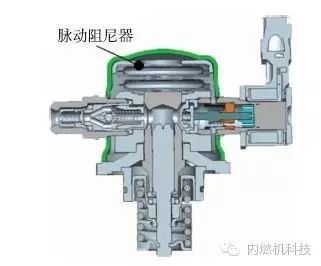

新设计的紧凑型高压油泵装有2个高性能的脉动阻尼器,以吸收3.5L发动机高功率工况产生的燃油脉动。对高压油泵的形状优化,使脉动衰减器可以采用较薄的材料。图5示出了高压油泵的横剖面。

图5 高压燃油泵

2.1.4高温热管理

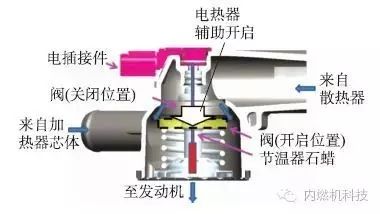

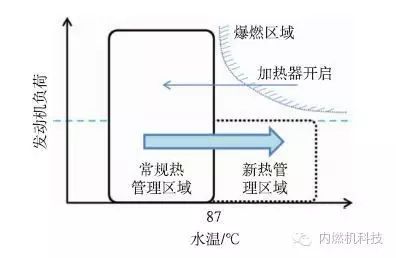

为了降低发动机摩擦和冷却损失,理想的方法是将节温器阀门设置在较高的温度下开启,但这会在发动机高负荷区域引起爆燃导致功率降低。为此,采用装有加热器、阀门开启温度为87℃的可调温控节温器。图6示出了这种节温器的结构布置,图7示出了其工作原理图。这种节温器通过降低摩擦和冷却损失来提高中、低负荷区域的燃油经济性,同时在具有与高负荷区域采用常规热管理等级的功率。

图6 可调温控节温器

图7 可调温控节温器工作原理

2.2 改善排放性能的措施

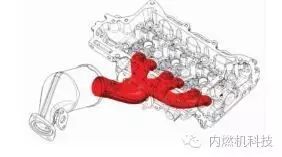

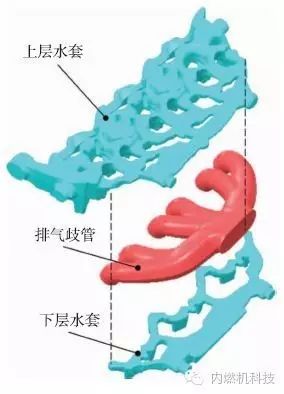

采用排气歧管一体式气缸盖,水套分为上、下两层。图8示出了排气歧管的形状,图9示出了排气歧管和水套的布置。这种结构可将排气温度控制在目标范围内,使催化器较早起燃,确保在高负荷区域的可靠性。

图8 排气歧管一体式气缸盖

图9 排气歧管和水套

2.3 提高功率的措施

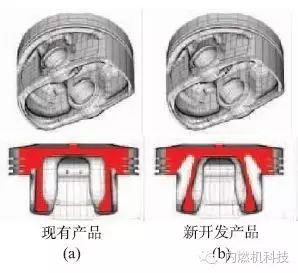

通过减轻活塞和连杆的质量,以及曲轴相应的平衡重的质量,提高了发动机中运动件的转速,以进一步增强发动机的性能。

通过计算机辅助工程(CAE)应力分析和温度场分布的详细测量,对活塞的铸造工艺进行了改进。这些方法使得活塞质量减轻了10%,最大限度地减薄了活塞环岸背面的过厚的结构。图10比较了传统活塞和新开发活塞的形状。

图10 活塞横剖面图

通过采用较薄的杆身截面,使连杆质量减轻3%。这是通过改变粉末锻造配料、提高屈服强度来实现的。

减轻了曲轴往复部分质量,这样就可以采用较轻的平衡重。这些措施使得曲轴的质量和转动惯量分别减轻了3%和6%。

2.4 降低噪声和振动的措施

发动机零部件高速旋转产生的噪声需要采用有效的对策加以消除。其措施如下:(1)对谐振器的容积和布局进行优化,实现噪声水平随着发动机转速和负荷线性变化;(2)对发动机罩上聚氨基甲酸乙酯的形状和位置进行优化,限制高频噪声,同时改善发动机燃烧的1~3阶分量,从而产生目标的发动机高转速音质;(3)通过减轻运动件的质量,最大限度地减小振动,降低发动机链条产生的机械噪声,从而使发动机声音清脆悦耳。

2.5 其他措施

采用塑料缸盖罩、机油集滤器和冷却液管路。通过采用滑模注射(DSI)成型工艺并将需要焊接的曲面集成到零件中,气缸排之间的垫片也可采用塑料材质。

3 性能

3.1 燃油经济性

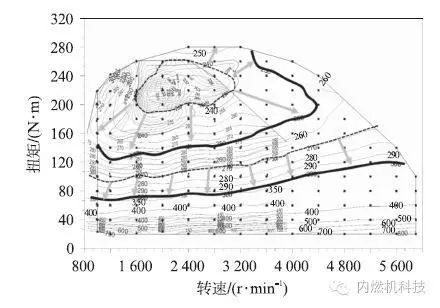

通过改善燃油经济性和热效率的措施,使发动机最低燃油消耗率达到224 g/(kW·h)、热效率达到38%。图11是制动燃油消耗率(BSFC)的特性图。高负荷下的高燃油效率区域得以扩大主要通过提高压缩比,低负荷下的高燃油效率区域得以扩大主要通过采用阿特金森循环。因此,该系列发动机能够提高从重型商用车、多功能运动车型(SUV)到轻型轿车等宽广范围用途车辆的燃油经济性。

图11 燃油消耗率特征图

3.2 动力性

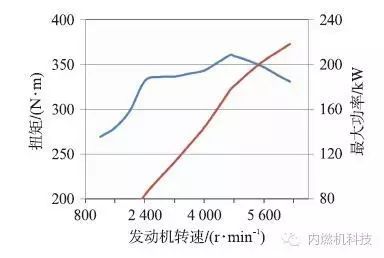

由于采用上述各种先进技术和工艺改进,3.5L V6发动机具有优异的动力性。图12是1款前驱SUV配装的发动机的性能曲线。

图12 发动机性能(配装SUV)

这款发动机采用声控可变进气歧管长度进气系统(ACIS)来抵消SUV车重带来的不利影响。此系统避免了发动机在高转速时扭矩的降低,同时增强转速2400r/min以上常规工况范围的扭矩。

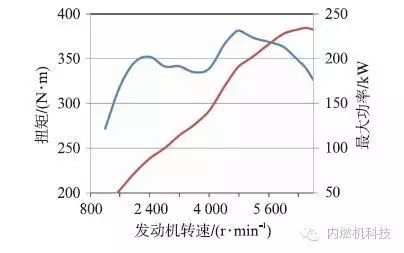

图13是配装的发动机动力后驱轿车性能曲线。由于这种轿车的质量较轻,此发动机不采用ACIS就可以降低进气压力损失。发动机最大转速是6600r/min,是该系列发动机中最高的。这使车辆具有那种动态加速的推背感,特别适合用于高级轿车。

图13 发动机性能(配装轿车)

3.3 排放性能

这些发动机符合世界范围内日趋严格的排放法规,包括北美的ULEV 70(适用于传统发动机)和SULEV 30(适用于混合动力发动机)、日本的J-SULEV、欧洲的欧6排放法规。对催化器进行微小改动,可以保证这些发动机满足未来更严格的排放法规。

4 结语

综上所述,新3.5L 6缸ESTEC 2GR-FKS/FXS发动机大量采用先进技术,因此这些发动机可以全面符合各国日趋严格的排放法规,同时又保证了用户驾驶愉悦感的动力性。这次发动机开发还采用了1个通用框架结构,可以将4个独立的发动机系列定义为1个单一的发动机系列。这种方法也可以使得每款发动机的试验合并,便于各种车辆平台采用该系列发动机。利用这些发动机在特征上的优势,丰田计划将此款发动机应用在全球众多的车型上。

-

冷却

+关注

关注

0文章

44浏览量

18081 -

燃油

+关注

关注

0文章

42浏览量

17700 -

汽油机

+关注

关注

0文章

58浏览量

11580

发布评论请先 登录

相关推荐

基于DSP的汽油机点火参数自动测试系统

电感储能式汽油机点火器总成技术条件

关于3缸1.0 L增压直喷式汽油机性能分析

关于本田公司3.5 L V6涡轮增压直喷汽油机性能分析

关于3缸1.0L增压燃油分层喷射汽油机性能分析

关于2GR-FKS/FXS 3.5 L V6直喷汽油机的性能分析

关于直列6缸直喷式汽油机性能分析

关于欧6直喷汽油机性能分析和可行性解决方案评价

关于Volkswagen3缸1.0 L-TSI汽油机性能分析

关于2GR-FKS/FXS 3.5L V6直喷汽油机的性能开发分析

关于2GR-FKS/FXS 3.5L V6直喷汽油机的性能开发分析

评论