为了识别颗粒物排放的原因及其影响参数,德国卡尔斯鲁厄(Karlsruhe)理工学院(KIT)活塞机械研究所(IFKM)在内燃机研究联合会(FVV)研究计划项目中,采用单行程曲柄连杆机构装置和单缸试验发动机进行了相关的试验研究。2种试验载体都装配了喷油器布置在中央的汽油缸内直接喷射系统。通过光学、热力学和废气分析测量技术的组合应用及其在试验装置上的众多应用,能够对各个影响参数进行单独的考察,并与颗粒物排放的测量值联系起来。 关键词:颗粒物排放 混合气 排气背压

1 起因

降低有害物排放和提高效率是发动机开发最重要的目标。在过去的几年中,废气涡轮增压和气缸内直接喷射已成为汽油机的关键技术,但是随着气缸内混合气形成出现了颗粒物排放量的增加,而这些颗粒物绝大多数是有损于人类健康的。

因此,该项研究计划的目标是了解轿车缸内直喷汽油机颗粒物排放的形成原因,并通过机内措施将颗粒物排放降低到极限。这项研究计划需要全面了解发动机在颗粒物的形成、氧化、特性和排放等方面的影响因素,并借助光学测量方法分析混合气的形成和燃烧,测量废气中颗粒物的浓度及其尺寸分布,并通过电子显微光学技术研究排放碳烟的形态学及其化学成分。

2 试验装置

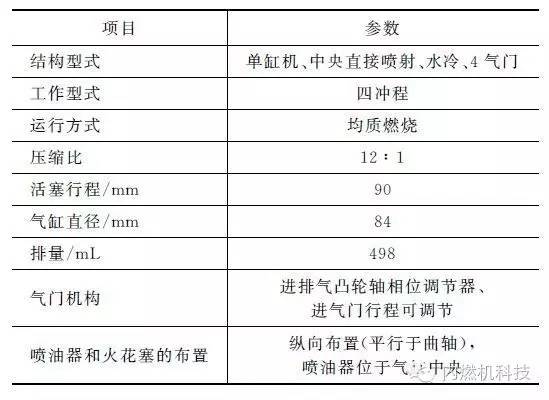

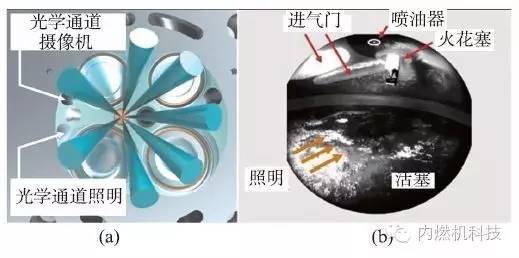

发动机试验研究工作在1台喷油器布置在中央的单缸试验发动机上进行,其主要技术规格列于表1。其气缸盖上的2个光源和摄像机的通道用于燃烧室内的光学试验研究,并配备了外径为8 mm和视角范围为70°的内窥镜,它们的布置状况示于图1(a),而图1(b)则示出了通过这种结构布置所能观察到的燃烧室范围。

表1 试验发动机主要技术规格

图1 光学通道的布置(左)和高速摄像机在单缸试验发动机上的观察范围(右)

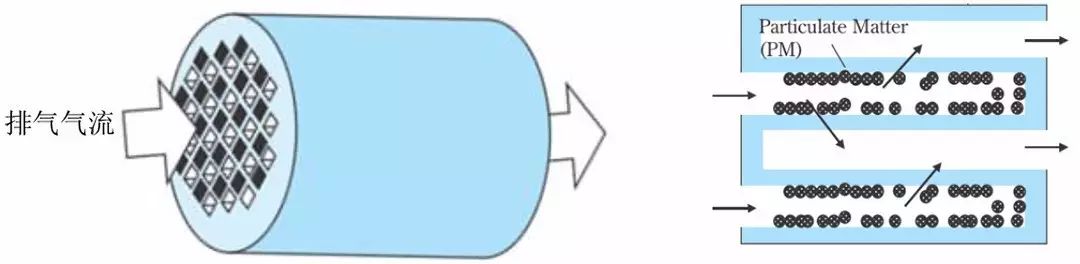

3 颗粒物测量技术

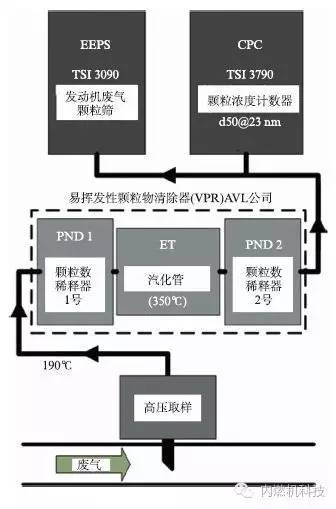

为了采集废气中的颗粒物浓度,所有试验都使用了先进的AVL 498型颗粒计数器(APC),或TSI 3090型发动机废气颗粒筛(EEPS),并将这些装置一起应用于AVL测量系统的采样系统(图2)。为了将挥发性颗粒物清除器(VPR)稀释废气中的颗粒物浓度,使其保持在适合于串联式测量系统的范围内,将废气稀释100~2 000倍。

图2 具有公共取样装置和稀释装置的颗粒测量系统结构

4 试验结果

下面简要介绍3年研究计划的试验研究成果。试验研究在3种对新欧洲行驶循环(NEDC)具有重要意义的运行工况点进行:(1)50 km/h等速行驶时,发动机平均指示压力为0.2 MPa,转速为2 000 r/min;(2)加速到120 km/h时,发动机平均指示压力为0.8 MPa,转速为2 000 r/min;(3)催化转化器加热运行时,发动机平均指示压力为0.18 MPa,转速为1 200 r/min,燃烧重心位置大于等于点火上止点后75°CA,该运行工况点附加用当时的废气热焓流量(单位: kW/L)来描述。

颗粒物排放量是众多影响因素相互作用的综合结果,这些因素影响混合气形成和氧化。下面讨论影响混合气形成的某些参数。因为颗粒物基本由碳粒组成的,因此燃油系统是喷油嘴几何参数、喷油压力和喷油策略及其所导致的空燃比起着决定性的作用。对燃油进一步深入的试验研究的成果已在2013年韩国首尔的SAE会议上作过介绍。

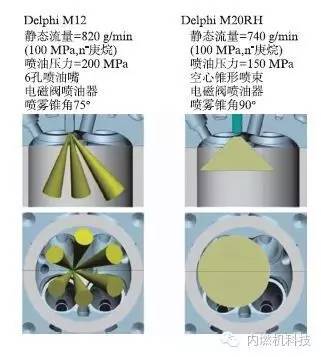

4.1 喷油嘴型式

为了分析喷油对产生颗粒物排放的影响,该研究计划准备了不同的流量、喷嘴几何参数、喷雾锥角和敏感度的多种喷油器(图3)。在该研究计划的前半部分全面地研究了所有喷油器的参数变化,而研究计划的后半部分则根据试验结果选择了具有合适喷雾目标的多孔喷嘴(Delphi M12喷油器)和A型喷嘴(Delphi M20喷油器)2种喷油器。A型喷嘴的喷束自由长度仅45 mm,因喷雾较为宽大而直至气缸壁面,多孔喷束的自由长度为81 mm,鉴于喷雾壁面的相互作用,为混合气形成提供了明显有利的条件。在采用A型喷嘴运行并且在进气行程中单次喷油量超过25 mg时,就不能避免燃油润湿进气门。此时,除了燃油积聚之外,由于燃油的冲刷效应,可观察到废气中的机油份额增多,从而使用多孔喷嘴能够通过选择合适的喷油点来避免燃油与零件的相互作用。

图3 喷油情况概貌

为了研究喷雾特性(单个喷束与空心喷雾锥体比较)和喷雾锥角(多孔喷嘴的75°锥角与A型喷嘴的90°锥角比较)对颗粒物排放的影响,在催化转化器加热运行时,采用进气行程长的主喷射(大于25 mg),以及在接近点火时刻的针阀弹道运行(喷油器针阀不碰到触止的部分升程)范围内的短喷射(约0.3 mg)。

在催化转化器加热运行时需要准备好大量的废气热焓流量。此时,发动机运行是在无节流地状态下推迟燃烧重心点。由于燃烧重心点推迟,在充量扰动水平较弱的情况下循环波动较大。在接近点火时刻喷射最小燃油量,在火花塞附近形成浓混合气,并加强充量的扰动水平,达到稳定的燃烧,这样发动机就能在略微稀薄的混合气中运行,从而避免高的碳氢化合物(HC)排放。此时,受到火花塞附近浓混合气或者燃油未完全蒸发的限制,可能会导致较为显著的颗粒物排放。

图4示出了上述2种喷油器在针阀弹道运行范围内喷射最小燃油量时喷束的扩展过程。从图中可明显看出,在A型喷嘴的燃油准备时,无单个油滴情况发生,而且燃油准备较快速,明显优于多孔喷嘴。而使用多孔喷嘴时,在火花塞周围范围内,尤其是在喷油终了即喷油器针阀关闭时,可见单个油滴。主要是因为空心锥体喷雾具有比多孔喷嘴更好的喷束起始段。空心锥体喷雾中的燃油通过环形缝隙均匀分配,甚至在针阀弹道运行范围内最小喷油量也是以15 MPa的全部压力进行喷射的,而多孔喷嘴因受到针阀、喷孔等内部节流部位的限制,在针阀开启过程期间的喷射压力与共轨压力并不相符,由于针阀在弹道运行范围内并没有完全打开,在喷孔中燃油达到全部压力之前针阀又重新关闭,因而受到喷束动量较小的限制,使得喷孔中残余燃油和后滴油的概率增加。加之喷油与点火之间的时间极短,导致了多孔喷嘴接近点火时刻的喷射准备要比A型喷嘴差很多(多孔喷嘴超过1.5×106 /cm3,A型喷嘴低于0.5×106/cm3)。

图4 最小喷油量(0.3 mg)时的喷束准备

4.2 喷油策略和空燃比

由于前面已提到的原因,无论是为了减小燃烧波动还是降低颗粒物排放,接近点火时刻的喷射在时间和空间上的正确定位是至关重要的。为了对此进行详细的试验研究,曾借助于用于光学测定电极范围内燃油浓度的火花塞(LaVision ICOS Fuel)测试系统LaVision公司开发的缸内燃烧光学传感器(ICOS测试系统)就接近点火时刻的喷射对火花间隙附近燃油浓度的影响进行试验研究,并探讨颗粒物排放与燃烧波动之间的关系。

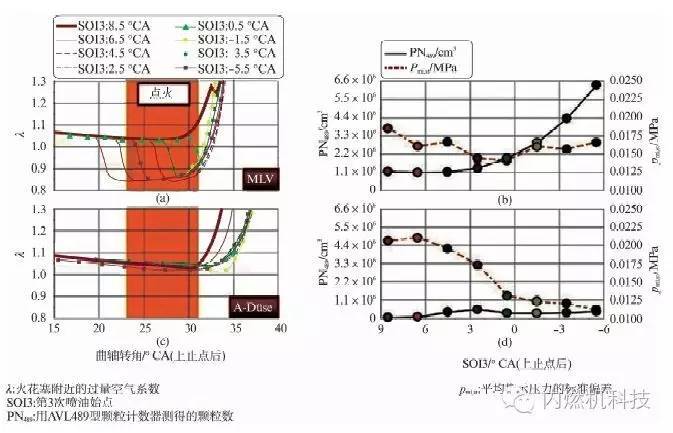

为此,发动机采用总体过量空气系数为1.05、废气流单位热焓为6 kW/L、进气行程2次喷射和接近点火时刻第3次喷射的方式运行,并交替使用多孔喷油器(M12)和A型喷油器(M20)进行试验。图5示出了接近点火时刻的喷油时间定位的影响,其中图5(a)与图5(b)是多孔喷嘴(MLV)的测量值,而图5(c)与图5(d)则是A型喷嘴(A-Düse)的测量值。图5(a)与图5(c)第3次喷油(SOI3)各种不同喷油始点时在点火时刻火花塞附近的λ曲线,而图5(b)与图5(d)则是相应的颗粒物排放值和燃烧波动幅度(平均指示压力标准偏差)。在第3次喷油时,2种喷油器以最小的控制持续时间0.22 ms运行,从而使接近点火时刻的喷油量在多孔喷嘴时约为0.3 mg(总喷油量的1.3%),而在A型喷嘴时约为0.9 mg(总喷油量的3.9%)。

图5 接近点火时刻的第3次喷油的影响

在采用多孔喷嘴时,在整个变化范围内可观察到火花塞附近的混合气被明显加浓,只有在点火后喷油时混合气浓度才会减轻。对此,可观察到稳定的小的燃烧波动(平均指示压力标准偏差),而且它始终低于无限接近点火时刻喷油的数值(0.02 MPa)。同时,颗粒物排放处于较高的水平,并且随着喷油与点火之间时间间隔的缩短而不断地增加。在采用A型喷嘴时的测量结果则明显不同,与第3次喷油始点无关,火花间隙处的混合气几乎没有加浓,与多孔喷嘴相比,其颗粒物排放始终处于较低的水平,即使是采用无接近点火时刻喷油的运行策略也是如此。与采用多孔喷嘴运行时的情况不同,在第3次喷油始点大于点火时刻前0.5°CA的情况下,其燃烧波动(平均指示压力标准偏差)比无接近点火时刻喷油运行时增大,但是在其余范围内则处于非常低的数值。

2种喷油器λ测量结果的比较表明,A型喷嘴的混合气准备明显较好,特别是在针阀弹道运行范围内,此时若采用多孔喷嘴的话,因喷油器中的节流损失使得喷嘴处的压力仍不能达到全部的喷油压力,这会导致相对较小动量的较大油滴,从而对喷束起始段产生不利的影响。与此相反,在使用针阀向外开启的A型喷嘴的情况下,即使在针阀弹道运行范围内,也能提供全部的喷油压力,因而即使是最小喷油量也具有高的动量,喷雾起始段也不会受到节制。

用这些由喷油器所决定的性能就能解释图5中的λ测量曲线。颗粒物排放和运转平稳性的相互关系表明,虽然点火时刻混合气的局部加浓会使燃烧变得稳定,但是也会导致或可能导致颗粒物排放的增加,特别是随着第3次喷油始点与点火时刻之间的时间间隔缩短更会如此。但是,为了获得可靠稳定的燃烧并且不会明显增加颗粒物排放,必须避免在明显低于λ=1的区域强烈地加浓,而是尽可能仅通过喷射产生扰动来达到燃烧稳定的效果。为此,不仅需要接近点火时刻的喷射在空间和时间上精确定位,而且应采用即使最小喷油量也能具有高动量的喷油器来形成混合气。

4.3 喷油压力

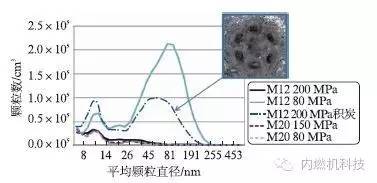

提高喷油压力原则上能对混合气形成和降低颗粒物排放起到有利的影响,但是也证实了在采用A型喷嘴的情况下,喷油压力降低到8.0 MPa,通过匹配合适的喷油策略也未必会导致颗粒物排放的明显增加,因此例如在平均指示压力0.8 MPa和转速2 000 r/min的运行工况点的颗粒物排放水平可达到低于颗粒数1.0×105/cm3。而多孔喷嘴在这样的喷油压力下的颗粒物排放浓度则不会低于颗粒数1.5×106/cm3,但是这不能仅仅用较低的喷油压力所导致的不良的混合气准备来进行解释。更确切地说是,较弱的喷射动量导致了残留于喷油器顶端的液态燃油没有完全蒸发,从而形成结焦,而这些结焦即使喷油压力重新提高到20 MPa也无法完全消除,因为在喷油器顶端形成积炭而使颗粒物排放从颗粒数7.1×104/cm3增加到10倍。

图6示出了2种喷油器在上述运行工况点的颗粒尺寸分布状况,从颗粒尺寸分布的测量中可清楚地看到,由于喷油压力的降低,在结焦运行模式中平均颗粒直径也随之增大,从而可以推断,随着喷油压力的降低,排放的颗粒质量比颗粒数增加得更快,这种现象已在其他的试验中观察到了。

图6 喷油压力和喷油器状况对颗粒尺寸的影响

5 结论和展望

在内燃机研究联合会(FVV)研究计划工作中,借助机内试验方法与确定废气中颗粒数和颗粒尺寸分布的测量技术的组合,研究各种发动机参数和运行参数对颗粒形成、氧化及其形态学的影响。

该研究计划的第2部分从2013年8月起就已修改,将研究领域扩展到了更高的负荷范围(最大负荷1.4 MPa),特别是在增压运行时,大喷油量的准备对于低颗粒物排放运行是1个挑战。将各种不同的充量运动和提高喷油压力作为改善混合气形成的变化参数进行了试验研究。在单缸试验发动机上,能够与增压压力无关地采用不同的废气背压,应用这种自由度及改变配气定时,就能够设置各种不同的热力学边界条件,此外这样也就能够取得与采取附加的外部EGR对热量的影响一样的效果。图7示出了各种变化参数及所应用的测量技术,它们被用于评判颗粒的形成及其氧化。除了常规的废气分析以及先前所应用的光学和颗粒测量技术之外,还应用了傅里叶转换红外线光谱(FTIR)技术来分析气态排放。

从该研究项目中所获得的经验有助于更深入地理解汽油机颗粒物形成的机理、影响参数和转化效率,应用由此所获得的技术能够使未来发动机通过有针对性地优化零部件和发动机运行参数来降低颗粒物排放。

-

内燃机

+关注

关注

1文章

158浏览量

21451 -

汽油机

+关注

关注

0文章

58浏览量

11533 -

电控喷油器

+关注

关注

0文章

7浏览量

7271

发布评论请先 登录

相关推荐

电感储能式汽油机点火器总成技术条件

运用CPLD器件和AT89C52实现汽油机点火参数测量仪的设计

关于3缸1.0 L增压直喷式汽油机性能分析

简要介绍汽油机缸内直喷技术的功能和作用

关于降低气缸内直喷汽油机的颗粒物排放的方案设计

关于降低气缸内直喷汽油机的颗粒物排放的方案设计

评论