影响汽油机燃油经济性的重要因素是燃油的喷射方式。取代传统进气道喷射方式的缸内燃油直喷技术现已越来越普及。缸内燃油直喷是在燃烧室中央设置喷油器,因此能降低燃油耗。对进气道喷射与缸内直喷这两种喷油方式进行比较,并介绍汽油机缸内直喷技术的基本原理、优缺点,以及其具体应用实例,同时也指出其今后的发展方向。

空气和燃油被吸入汽油机后经压缩实现燃烧。即使燃油供给装置从原先的化油器进化为电控喷油器,这一根本的燃烧理论并未改变。

在传统的进气道喷射汽油机中,燃油和空气是在进气歧管内预混合,然后在最佳的点火定时点燃压缩后的混合气,以维持发动机的稳定运行。如提高发动机的转速,则须提前点火定时,以在膨胀行程内产生更大的扭矩,实现更好的燃油经济性。

大部分汽油机都是在压缩上止点前利用火花塞点火,在膨胀行程内扩散混合气中的火焰。然而,如果以提高热效率为目的而提高压缩比,则燃烧室内部及混合气的温度会升高,在高负荷工况下容易导致汽油机爆燃(异常燃烧),因此必须延迟点火定时。

1 进气道喷射方式的局限性

如果发生上述情况,不仅无法实现最佳的燃烧,而且以爆发压力为驱动力所能获得的效率也会大幅降低。为了解决这一问题,可以采用将排出的废气再次导入燃烧室的废气再循环(EGR)技术。将惰性气体导入燃烧室内,可以获得抑制燃烧温度的效果。然而,由于无法将混合气充满整个气缸,因此必然会导致发动机效率降低。在低负荷工况下,EGR对于减轻节流阀的泵气损失是非常有效的,但在高负荷工况下虽然可以防止爆燃的发生,但同时也会导致发动机功率降低。

此外,为了降低燃烧温度,也可以利用燃油的汽化热达到冷却效果,但这样就要求喷射比燃烧所需更多的燃油,从而导致燃油耗增加。

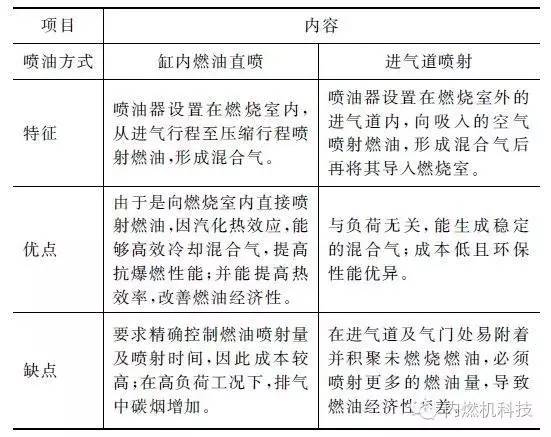

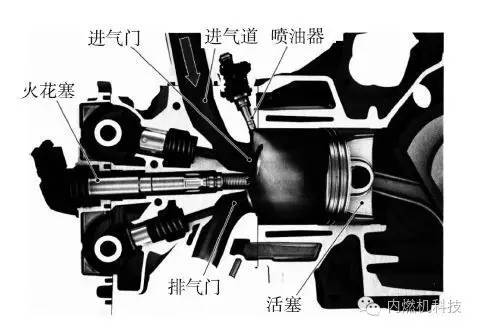

综上所述,汽油机曾在很长的一段时间内无法获得良好的燃油经济性。汽油机在热效率方面存在的问题在很大程度上是由汽油燃料自身的特性及往复式发动机结构上的制约所决定的。能解决上述问题的技术就是现已进入实用化阶段的缸内燃油直喷发动机(表1,图1)。所谓“缸内燃油直喷”,就是向燃烧室内直接喷射燃油,因此,必须将传统设置在进气道内的喷油器改为安装在燃烧室内。

表1 发动机燃油喷射方式的比较

2 利用直喷提高燃油经济性

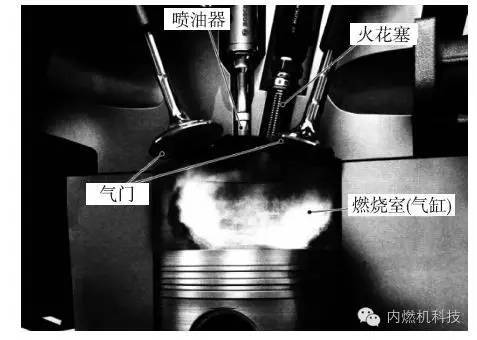

在采用进气道喷射方式的情况下,进入燃烧室内的气体是已混合了燃油的混合气,因此能在发动机宽广的转速范围及各种运转条件下实现稳定的运行(图2)。此外,由于是在进气道内的负压下喷射燃油,因此对喷油器的性能要求相对较低,其安装环境也较为稳定。并且,在喷油器已成为标配产品的今天,其零件成本也较低。

图2 进气道喷射发动机的喷油原理(每缸4气门的示例,在进气道2个歧管前设置1个喷油器,向歧管内喷射燃油,喷油定时不像直喷发动机那么要求严格,但在进气道和进气门处会附着燃油,不仅使燃油耗增加,而且喷射燃油的冷却效果也不佳。)

为了提高燃油喷束的雾化效果,须使喷嘴喷出的燃油碰撞进气道壁面。近年来,虽然也有通过增加喷孔数以实现喷雾高效雾化的喷油器,但无论采用哪种方式,喷射的燃油都会附着在进气道及达到高温的进气门处,由此导致不完全燃烧,并使燃油最终堆积在这些部位,这不仅会导致进气效率低,而且会阻碍进气门的正常开启和关闭。

为此,燃烧室内的未燃燃油会使空燃比发生波动,在发动机上,可利用排气系统内的氧传感器计算空燃比,以此修正燃油喷射量,实施反馈控制。稀混合气会导致燃烧温度上升,在实际使用中,包括堆积的沉积物在内,为安全起见,可将燃油浓度设置较高。

与此相反,缸内燃油直喷方式是向燃烧室内直接喷射燃油,因此喷入缸内的燃油比率(喷射燃油中进入燃烧室的燃油比率)更高。虽然由于进气门延迟关闭等原因会导致气体逆流,但与进气道燃油喷射方式相比,燃油的通过量较少,进气道和进气门处的燃油附着较少,因而沉积物也较少。

此外,由于进气道中不设喷油器,有利于设计出能提高进气道附近气体流速以产生涡流的气道形状。与进气道喷射时吸入混合气相比,在只吸入空气的缸内燃油直喷方式下,由于气体密度不同,因而进气阻力也会发生变化。

进而,由于缸内燃油直喷是向燃烧室内直接喷射燃油,因此可将喷油分为多次,阶段性地提高混合气浓度。只是,由于直喷基本上是在压缩行程内喷射燃油,与进气道喷射相比,可用的喷油时间受到一定限制,因此要求必须精确地控制喷油,对燃油系统的性能要求也相应提高了。

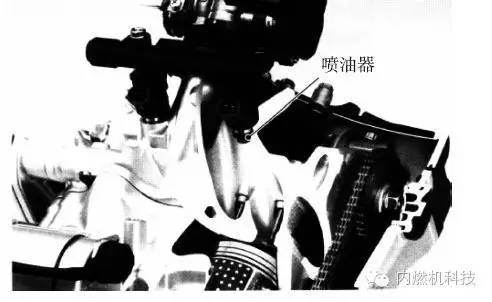

由于直喷喷油器必须在压缩行程和作功行程的高压下进行燃油喷射,因而与进气道喷射相比,要求具备更高的压力。此外,还要求燃油喷雾更精细。如果燃油附着于气缸壁面,容易导致发动机机油被汽油燃料稀释的问题。而且,对直喷发动机喷油时间精度的要求也更高(图3)。与进气道喷射相比,不仅燃烧时的压力和热量更高,而且由于燃油附着等原因,其所处环境也更加苛刻。基于温度传感器、相位传感器、发动机转速及节气门开度等信息,由电控单元(ECU)控制燃油喷射量和喷油定时。与进气道喷射相比,必须在更短的时间内完成喷油。系统中具备高压燃油泵和高响应性的喷油器等。由于必须精确地控制燃油喷射量和喷油定时,因此对传感器和ECU的性能要求也很高。

图3 直喷发动机的燃油喷射系统

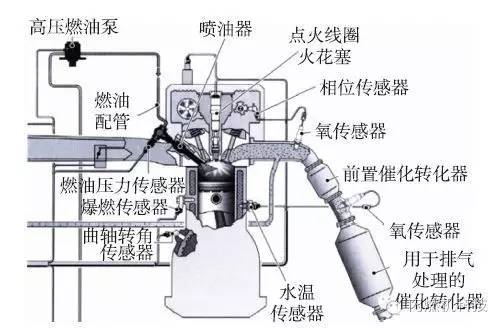

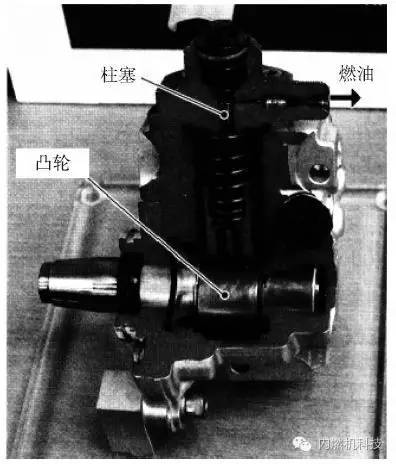

除了从油箱向发动机舱压送燃油的传统燃油泵外,增加由发动机驱动的高压泵,可实现5~20 MPa的高燃油压力(图4)。

图4 直喷发动机的高压燃油泵(用低压泵从油箱压送燃油,利用发动机驱动力驱使凸轮旋转,使柱塞上下运动,将燃油压力提升至20 MPa后送入喷油器。)

从另一方面来看,也正是因为零部件供应商成功开发出能满足上述条件的喷油器及燃油泵等产品,并提供给汽车制造商,才成就了缸内燃油直喷发动机的成功问世。

3 直喷式柴油机技术的应用

向燃烧室内直接喷射汽油具有众多优点。由于提高了喷油定时的自由度,因此解决了以往气道喷射时不得不降低效率来避免爆燃问题。

虽然最初是为了实现稀薄燃烧而开发了缸内燃油直喷技术,但由于存在排气净化方面的问题,因此在现阶段,只能暂时放弃稀燃方式,而以理论空燃比为目标实施均质燃烧控制。

实际上,汽油机直喷技术的实现在很大程度上受到了柴油机技术发展的影响。具有高热效率的直喷式柴油机排气净化技术的发展及燃油经济性的进一步改善,都对实现汽油机的缸内燃油直喷作出了极大贡献。为柴油机开发的喷油控制技术及零部件被最终反馈在直喷汽油机上。 向燃烧室内直接喷射燃油以实现燃烧虽已成为可能,但存在极高的技术门槛。如前文所述,对于由喷射燃油的喷油器、压送燃油的高压泵,以及实施控制的ECU构成的系统部件,都要求其具备比进气道喷射系统更高的性能。

作为高性能直喷喷油器,首先有压电式喷油器(图5)。利用基于电子信号实现伸缩的压电元件,可高精度且准确地控制燃油喷射,但由于其价格昂贵,因此只有部分高级车辆的直喷汽油机采用该技术。

图5 直喷发动机的压电式喷油器(喷油器中央设有基于电流作用伸缩的压电元件,通过电子信号控制顶端阀的开闭。阀开启后喷射高压燃油。与电磁阀式喷油器相比性能更高。)

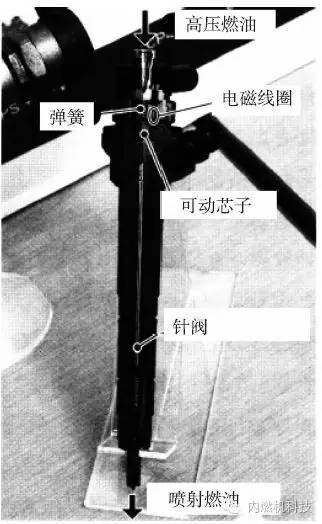

传统的喷油器采用电磁阀驱动方式,线圈通电后从产生磁力到运行需要一定的响应时间(图6)。然而,随着电磁阀式喷油器响应速度的不断提高,现在也能应用于直喷发动机。因此,已有多家汽车制造商在小型车及K-car上配装具有电磁阀式喷油器的直喷发动机。

图6 直喷发动机的电磁阀式喷油器(喷油器上部设有电磁线圈,电磁线圈通电后产生磁力,上拉可动芯子。与可动芯子相连的针阀被提升,喷嘴内部回路被打开,开始喷油。可动芯子返回的力由弹簧控制。)

汽油直喷结合可变气门正时技术后,会达到更高的燃烧效率。如在进气门关闭后向燃烧室内喷射燃油,那么,即使通过延迟关闭进气门使吸入燃烧室的空气回流至进气道的阿特金森循环中,也能尽量减少不必要的燃油消耗。

上述高精度控制在很大程度上依赖于计算机模拟技术的应用和发展。以前,通常是利用由玻璃制成的可视化发动机来了解具体的燃烧过程,现在则可以利用计算机模拟技术,更为高效地观察从进气到压缩、作功、排气过程中的混合气变化。

4 汽油直喷技术的发展方向

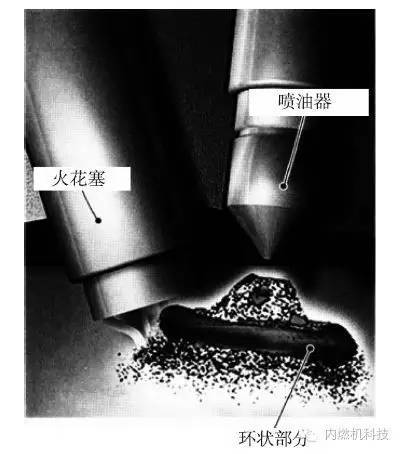

一般而言,直喷汽油机的喷射方式是由喷油器向燃烧室内呈放射状地喷射燃油,以使混合气能扩散至整个燃烧室内。另一方面,还有在最初阶段使火花塞周围保持浓混合气,并在周围形成稀混合气,最终实现分层燃烧的方式,这被称为“喷雾引导方式”(图7,图8)。采用高响应性的压电式喷油器可实现这一燃烧过程,目前,这一技术已被应用于德国Daimler公司的Mercedes-Benz车型,以及BMW公司的部分车型。

图7 Daimler公司Mercedes-Benz车所用直喷稀燃发动机(采用压电式喷油器,在火花塞周围生成浓混合气,以实现分层燃烧。活塞顶部设有凹坑,压缩时可将浓混合气滞留于此,同时活塞顶部四周增高,实现高压缩比。)

图8 直喷稀燃发动机示意图(在喷雾引导方式的直喷稀燃发动机中,预先喷射少量燃油,形成稀混合气,然后在点火前再次喷射燃油,在火花塞周边形成浓混合气,促进燃烧。与传统的气道喷射相比,可提高15%的燃油经济性。)

此外,缸内燃油直喷与涡轮增压器的匹配性很好。由于可利用燃油的冷却效应,因此能够提高涡轮增压车辆的燃油经济性。进而,如再结合发动机小型化的缩缸强化措施,不仅能够解决涡轮增压发动机在高负荷时燃油经济性恶化的问题,而且还能进一步降低低负荷工况下的燃油耗(图9)。德国Volkswagen公司的小型化涡轮增压发动机正是利用了缸内燃油直喷的优势。

图9 结合了连续可变气门升程机构的直喷涡轮增压发动机(BMW公司的第1代直喷涡轮增压发动机,采用Valvetronic这一连续可变气门升程机构,并利用压电式喷油器精确控制燃油喷射。现有的第2代产品以1台双流道涡轮增压器取代原有的双涡轮增压,并结合小型的电磁阀式喷油器和可变气门升程机构,不仅降低了成本,还降低了燃油耗。)

概括来说,直喷发动机因各公司的具体应用方式不同而具有不同的效果。根据发动机所配装车型的不同,或是车辆售价的不同,发动机的成本自然也会发生变化。

充分发挥直喷发动机优势的实例之一是马自达公司的Skyactiv-G汽油机技术。虽未采用涡轮增压技术,但却具有自然吸气发动机中极高的压缩比,与运行范围极广的可变气门正时机构相结合,即使在阿特金森循环下,也能产生足够的扭矩。为了提高发动机的抗爆燃性能而采用了多项技术,其中最为核心的仍是缸内燃油直喷技术。

丰田汽车公司的D4-S喷油系统兼具直喷用喷油器和气道喷射用喷油器。这是将直喷系统的优势与气道喷射系统的优势相结合的系统,是一种成本较高的燃油供给系统。在低负荷工况下能确保稳定的运行及良好的排放性能,同时在中等以上负荷工况下,可以发挥直喷的高效率,实现降低燃油耗的目标。

最近,Volkswagen公司也在高性能发动机上应用组合了直喷喷油器与进气道喷射喷油器的燃油系统,由此开发的小型化涡轮增压发动机具有更高的功率输出性能。与丰田汽车公司的D4-S燃油系统不同,Volkswagen公司的系统是利用进气道喷射预先混合燃油与空气,以补偿高负荷时只采用直喷而无法达到的燃油雾化效果,从而以高增压实现高功率输出。

铃木公司在K-car的涡轮增压发动机上采用直喷技术。另外,还为小型车开发了采用进气道喷射,其性能接近于直喷系统的新型喷油系统(图10)。该系统被称为“双喷油器系统”,与传统的进气道喷射系统相比,新系统是将2个具有细长喷嘴的喷油器分别安装在进气门正前方。因此,与传统的进气道喷射相比,直接喷入缸内燃油比率更高,同时能实现低燃油耗和高功率的性能目标。

图10 性能接近于直喷系统的进气道喷射系统配置(喷油器位置尽可能接近进气门,提高了直接喷入缸内的燃油比率。虽然日产汽车公司和本田公司也采用相同的布置,但铃木公司的喷油器位置最接近进气门,因此其燃油经济性最高。)

与直喷不同,上述进气道喷射系统只在进气门打开的状态下才喷射燃油,因此与可变气门正时机构组合使用后,可实现高效的燃油供给,而且,还能维持进气道喷射所独有的在宽广运行范围内稳定燃烧这一优势。

5 排气净化技术

今后,缸内燃油直喷技术很有可能成为汽油机的主流技术。这不仅是出于成本方面的考虑,与直喷相关的技术难题被不断解决也将成为关键的影响因素。

例如,从理论上讲,应用燃油经济性优异的直喷技术时,在实际车辆行驶中,随着负荷及转速的波动,会出现燃油雾化不充分的情况,与进气道喷射相比,排气中的碳烟成分会增加。因此,随着日后排放法规的再次升级,必须寻求降低颗粒(PM2.5)排放的对策,对于汽油车而言也是如此。为此,包括稀燃技术在内,排气净化技术的不断进步值得关注。

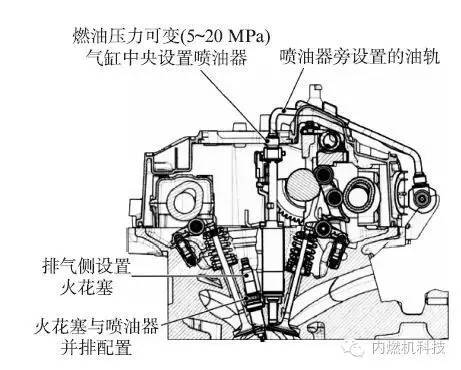

此外,在提高效率方面,火花塞及进排气门与喷油器在空间布置上的矛盾也是须解决的课题。目前,直喷喷油器的布置有2种方式,分别是在燃烧室内进排气门之间或进气门外侧(图11)。

图11 Porsche公司911车型的直喷发动机喷油器布置(喷油器设置在进气门外侧,而不是燃烧室中央。从燃烧室一角喷射燃油,燃油喷雾更易卷入滚流。活塞形状复杂,应用高压缩比的同时,混合气集中于火花塞周围。喷油系统布局与马自达公司的Skyactiv-G相同。)

图12 Volkswagen公司1.2 L小型化涡轮增压发动机(每缸2气门,喷油器设置在燃烧室顶部,使燃油更易被点燃。由于气门数少,部件数也随之减少,气缸盖的成本亦随之降低。)

虽然将喷油器设置在燃烧室中央是较为理想的方案,但德国Porsche公司为了保证火花塞和气门驱动部件的空间,将喷油器布置在进气门外侧,基于利用滚流带动混合气的设计,将喷油器布置在燃烧室一角,并斜向喷射燃油。

Volkswagen公司利用增压来提高进气效率,开发了每缸2个气门(进气门与排气门各1个)的小型化涡轮增压发动机(图12)。这种设计的优点是燃烧室形状可为半球形,喷油器布置的自由度更高。

今后可能会出现3气门的缩缸强化涡轮增压器,即1个进气门用于涡轮吸气,2个排气门来保证排气顺畅高效的被送入涡轮。另外,为了实现发动机的高热效率,推进均质充量压燃技术的开发,使汽油机能像柴油机一样实现自着火。这些技术都可能成为汽油直喷技术的衍生产品,并具有进一步发展的巨大潜力。

-

汽油机

+关注

关注

0文章

58浏览量

11601 -

火花塞

+关注

关注

0文章

24浏览量

8920 -

电控喷油器

+关注

关注

0文章

7浏览量

7291

发布评论请先 登录

相关推荐

简要介绍汽油机缸内直喷技术的功能和作用

简要介绍汽油机缸内直喷技术的功能和作用

评论