长期以来,钢活塞一直用于载货车用柴油机。2014年,Daimler公司作为最早的汽车制造商将钢活塞应用于轿车柴油机。现在钢活塞不仅用于Daimler公司OM626和OM607柴油机的传统灰铸铁气缸套曲轴箱,还首次用于OM642 V6柴油机全铝气缸体曲轴箱与“Nanoslide”气缸工作表面涂层的组合。

1 进一步提高效率成为关注的焦点

由于内燃机动力装置占据统治地位,采取热力学措施和机械措施进一步提高其效率,对于满足不同国际市场需求具有重要意义,而其中降低发动机机内摩擦损失是最有效的措施之一。除此之外,新的或高强度材料为高负荷的子系统在减轻质量、提高效率和延长使用寿命方面提供了新的设计潜力。柴油机因峰值压力高而具有高强度的活塞结构型式,并具有较大的降低摩擦的潜力,其中1种替代方法就是应用钢活塞。在载货车柴油机上,除了铝活塞之外还使用钢活塞,而在轿车柴油机上至今尚未为量产开发钢活塞。

2 活塞组件的高摩擦份额

通常,在发动机摩擦中,活塞组件的机械损失占据了最大的份额,因此近年来已成为优化的重点。除了诸如改进活塞环几何参数和减小活塞环预张力等传统方法之外,在气缸工作表面,通过精细、超精细珩磨或采用“Nanoslide”工艺的气缸工作表面涂层取得了重大的进展。在机械开发、气缸内工作过程计算、Daimler研究中心等部门及活塞供应商的密切合作下,所使用的铝活塞的配合间隙和金相组织在与各自气缸套的匹配中得到了优化,例如2.1 L 4缸柴油机(铝活塞与灰铸铁气缸套曲轴箱配对)的活塞裙部摩擦得到了明显的降低。在上述措施显示出重大潜力并能够转化成量产之后,Daimler公司将所取得的成果用于开发柴油机钢活塞。

3 活塞与气缸体曲轴箱的材料配对

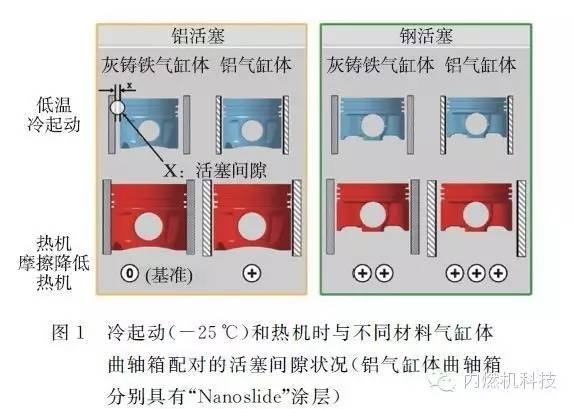

在与灰铸铁气缸体曲轴箱配对的情况下,铝活塞配缸间隙较大会导致冷起动时出现敲缸现象,而传统的冷起动声学优化设计通常又会导致热机时的配缸间隙非常紧,从而对摩擦产生不利影响。对于优化活塞的功能而言,由于温度分布不均匀,以及材料配对各不相同,热间隙起着决定性的作用。铝活塞和钢活塞与各种不同的气缸体曲轴箱材料配对会产生各不相同的运行间隙。图1示出了各种材料配对实例的活塞间隙状况。当活塞从双侧导向变成单侧导向时,就能获得摩擦技术上优化,防止活塞裙部因产生液压动力而发生较大的变形,并导致混合摩擦成分增加。钢活塞与铝活塞相比膨胀系数小,因而特别适合于钢活塞与铝气缸体曲轴箱配对,在活塞与气缸体曲轴箱材料配对比较中,它们能获得最小的冷起动配缸间隙和最大的热机配缸间隙,特别是在活塞温度高的情况下能对降低摩擦功率产生有利的影响。

4 钢活塞的结构型式

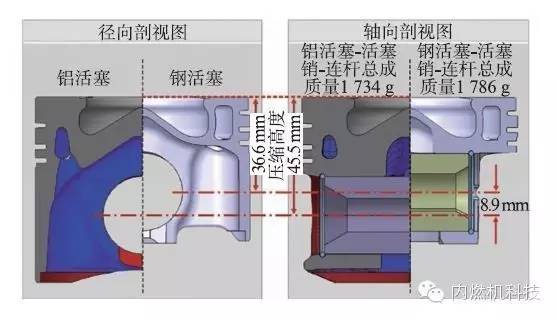

钢活塞与铝活塞的主要区别是气缸压缩高度不同。图2示出了2种材料活塞设计方案的比较。其中钢活塞采用42CrMo4合金钢制成的整体式锻件。与铝相比,42CrMo4合金钢具有非常高的高温强度,这就弥补了其密度较大的缺点。42CrMo4合金钢的密度为7.7 g/cm3,在相同体积下要比密度为2.8 g/cm3的铝重1倍多。通过采用尽可能薄壁的结构设计,以及降低活塞高度和缩短活塞销长度等措施,钢活塞的质量几乎与铝活塞相同。为了获得最佳的振动舒适性,钢活塞必须达到铝活塞那样小的质量公差,为此所开发的锻造工艺精度已达到新的最高水平。

图2铝活塞与钢活塞剖视图的比较(OM642型)

5 铝活塞和钢活塞的温度状况

与42CrMo4合金钢导热率42 W/(m·K)相比,铝的导热率为236 W/(m·K),是钢的5倍,这就导致在相同的燃烧温度下钢活塞的温度更高。钢活塞开发的主要挑战在于有针对性地散热,特别是燃烧室唇口区域的散热。如果达不到这样的散热效果,那么随着表面生成氧化层,就会在机械负荷和热负荷高的区域产生裂缝并会氧化发动机机油,在机油冷却通道范围内形成机油积炭。机油冷却通道的位置和形状已经过计算优化,通过温度敏感性的研究并用测量结果校准查明,在壁厚优化的情况下温度具有降低约70 K的潜力,而所示出的钢活塞结构型式的燃烧室凹坑形状方案温度具有降低约20 K的潜力。通过取消机油冷却通道中的摩擦焊接凸缘能改善机油冷却效果,从而明显减少了机油积炭。通过活塞机油冷却喷嘴几何参数的附加优化,在不提高机油泵功率,即采用与当前量产发动机一样的机油供应量的前提下,成功地实现了V6柴油机钢活塞的有效冷却。

6 钢活塞应用于基础发动机

与铝活塞相比,钢活塞的结构型式较小,因而从原理上来讲,能为未来新一代柴油机减轻质量和减小结构空间开辟更大的潜力,其中降低气缸体曲轴箱上体的高度,这样就能在如汽车总体尺寸和被动安全性(优化行人保护性能)方面带来好处。OM642 V6柴油机因钢活塞集成在现有的基础发动机上而无需进行改动。

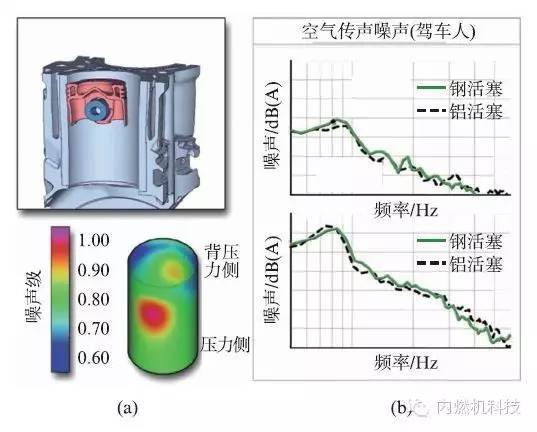

钢活塞在铝气缸体曲轴箱中的热机运行间隙增大,以及活塞裙部刚度较大,会导致对气缸壁面的机械撞击趋于增大,需要解决关于摩擦功率规范、冷热天气时的功能,以及噪声舒适性方面的目标冲突。为此,在与活塞制造商的密切合作中,运用了最先进的模拟计算方法,并提出了钢活塞的优化措施。为了能评估固体传声激励,对气缸壁的振动速度进行评定分析(图3)。

图3 通过最佳钢活塞与铝活塞空气传声测量结果的比较评估潜在的固体传声优化和噪声评价

OM642柴油机降低钢活塞固体传声激励的措施与活塞裙部廓线、裙部刚度、活塞销轴线的偏移量,以及气缸体曲轴箱材料品质有关。取消灰铸铁气缸套使得气缸工作表面在涂覆“Nanoslide”涂层前,借助于热处理显著地提高砂型铸造材料AlSi8Cu3合金铝的延展性。

此外,采用空气传声和固体传声测量在试验台和汽车上进行噪声特性试验。图3(b)作为实例示出了采用铝活塞和钢活塞的柴油机在汽车试验台上进行空气传声测量结果的比较。钢活塞的激励频谱在个别频率范围内既有优点也有缺点。由机械条件所决定的噪声的差别在主观感觉上几乎无法确定。强烈和低沉响声主要是由较迅速的燃烧转化所产生。

7 钢活塞与铝气缸体曲轴箱配对的摩擦优势

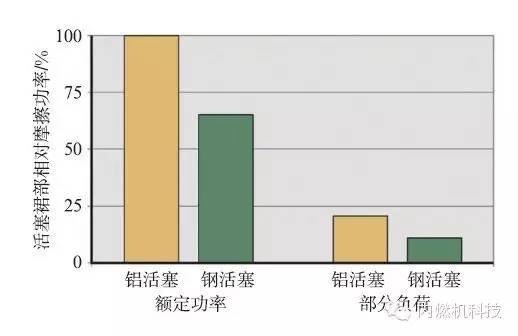

活塞摩擦通过模拟试验运行来确定,这种模拟考虑了包括混合摩擦接触在内的弹性流体动力学摩擦模型。在V6柴油机着火运行时,铝活塞主要是双侧导向,而使用钢活塞时,因热机间隙较大而发挥了活塞单侧摩擦的优势。从图4可以看到,在所示的2种运行工况点上,钢活塞裙部摩擦功率分布降低了35%和47%。当然,由于测量技术上达不到所必需的活塞和气缸壁面温度,因而无法通过传统的倒拖摩擦试验来证实这种摩擦功率方面的优势,为此必须借助于示功图和转矩测量进行着火运行特性曲线场试验。

图4 OM642柴油机在额定功率(4000 r/min)和部分负荷(1 600r/min)时钢活塞计算摩擦功率的优势

8 钢活塞相对于铝活塞的热力学优势

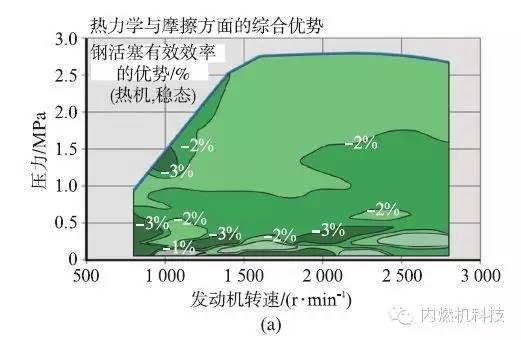

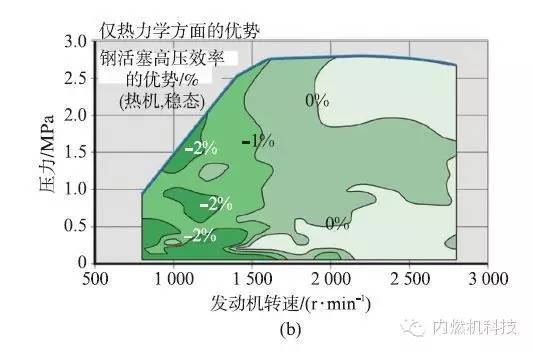

图5(a)中的差值特性曲线场示出了钢活塞摩擦和热力学方面综合优势改善发动机有效效率的状况,而从图5(b)中的差值特性曲线场,则可看出钢活塞纯粹热力学方面明显改善高压指示压力的效果。其中,热力学方面的差异是钢活塞的活塞顶表面温度较高所产生的效果,因为钢材料的低导热率和高热容量而积聚了热量。

图5 热机运行特性曲线场中使用钢活塞的优势

柴油机典型的不完全燃烧使得对曲轴所作的功减少。燃油应该在点火上止点时尽可能完全燃烧,这样能导致较高的等容度,对高压过程会产生决定性的影响。在使用钢活塞的情况下,燃油所含有的能量可更快地转化,并缩短燃烧持续期。

高的活塞温度更有利于燃油能量的快速转化,使得充量在进气和压缩行程阶段就被加热,从而缩短了着火滞后期,因此使用钢活塞时工作过程的温度和压力也更高。

较热的活塞表面提高了温度水平,这有利于喷嘴附近燃油的蒸发,导致较早地着火,而较高的燃烧早期阶段的温度水平又能提高反应活性,从而能达到较高的火焰温度和较快的压力升高。

钢活塞时较高的气体温度大多导致与铝活塞时相似的壁面热损失,因为所引起的气体与壁面之间的温度落差大致相同。虽然钢活塞较热,但是气体也较热,因而根据运行工况点的不同,壁面热损失甚至可能提高。由于工作过程温度和气缸压力均较高,传热系数的变化仅是次要的。钢活塞较小的传热能力,在非稳态运行和加热阶段期间,会使表面温度提高。相对于上述所示的稳态特性曲线场,这种较快的加热特性在废气试验时会带来其他方面的优点。

9 结论与展望

从2014年9月起,Dailmer公司在E350-BlueTEC轿车上应用了钢活塞,其中特别突出的是至今尚未应用的钢活塞与具有“Nanoslide”气缸工作表面涂层的全铝气缸体曲轴箱的配对组合,再与其他降低燃油耗的措施相结合,新欧洲行驶循环的CO2排放量达到了133 g/km,这相当于燃油耗值为每百公里5.0 L。

Dailmer公司在使用铝气缸体曲轴箱的OM642 V6柴油机的同时,与合作伙伴Renault公司一起,在2种上市销售的4缸柴油机OM626和OM607上,还应用了钢活塞与灰铸铁气缸体曲轴箱的配对组合。钢活塞已发展成为Mercedes-Benz轿车柴油机的最新技术标准,因而也成为未来进一步提高发动机升功率的技术基础。

-

柴油机

+关注

关注

1文章

171浏览量

26252 -

活塞

+关注

关注

0文章

21浏览量

9436 -

气缸

+关注

关注

2文章

53浏览量

13566

发布评论请先 登录

相关推荐

车用增压柴油机VNT和EGR系统匹配试验研究

6105柴油机连杆及连杆螺栓迁都分析

柴油机预混合燃烧机理的研究

YC4108Q 柴油机机体的动态特性分析及结构改进

轻型车柴油机燃烧过程的仿真研究

农用柴油机原理使用及维护

关于Mercedes-Benz大型载货车用柴油机性能分析

关于Mercedes-Benz车用柴油机性能分析

关于Mercedes-Benz车用柴油机性能分析

评论