在涡轮增压汽油机的开发中,瞬态性能的优化具有重要意义,但是当前在过程模拟范围内瞬态过程模拟并不精确,因此在早期开发阶段难以对开发方案进行评估。奥地利亚琛工业大学和德国斯图加特大学在内燃机研究联合会的废气涡轮增压器研究项目中,制定了1种模拟计算方法,它能更精确地预报增压汽油机整个系统的性能。

涡轮机械与内燃机之间存在着复杂的相互关系,而当今的技术水平很难精确地预报涡轮增压汽油机的瞬态运行性能。而废气涡轮增压器(ATL)的模型化为改善预报精度提供了开发潜力。内燃机研究联合会的废气涡轮增压器研究项目的目标是研究影响发动机瞬态性能的各种因素,并开发1种建模方法,使得在模拟计算中能够描述这些因素的影响。

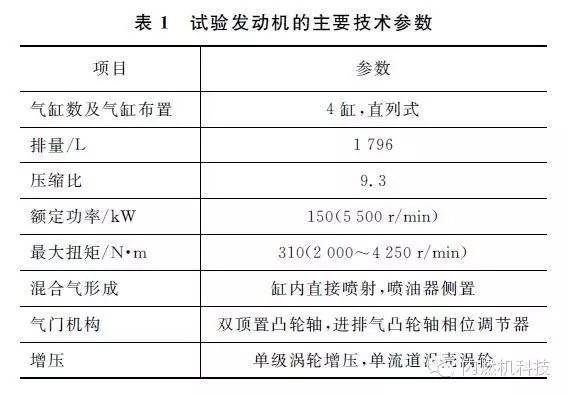

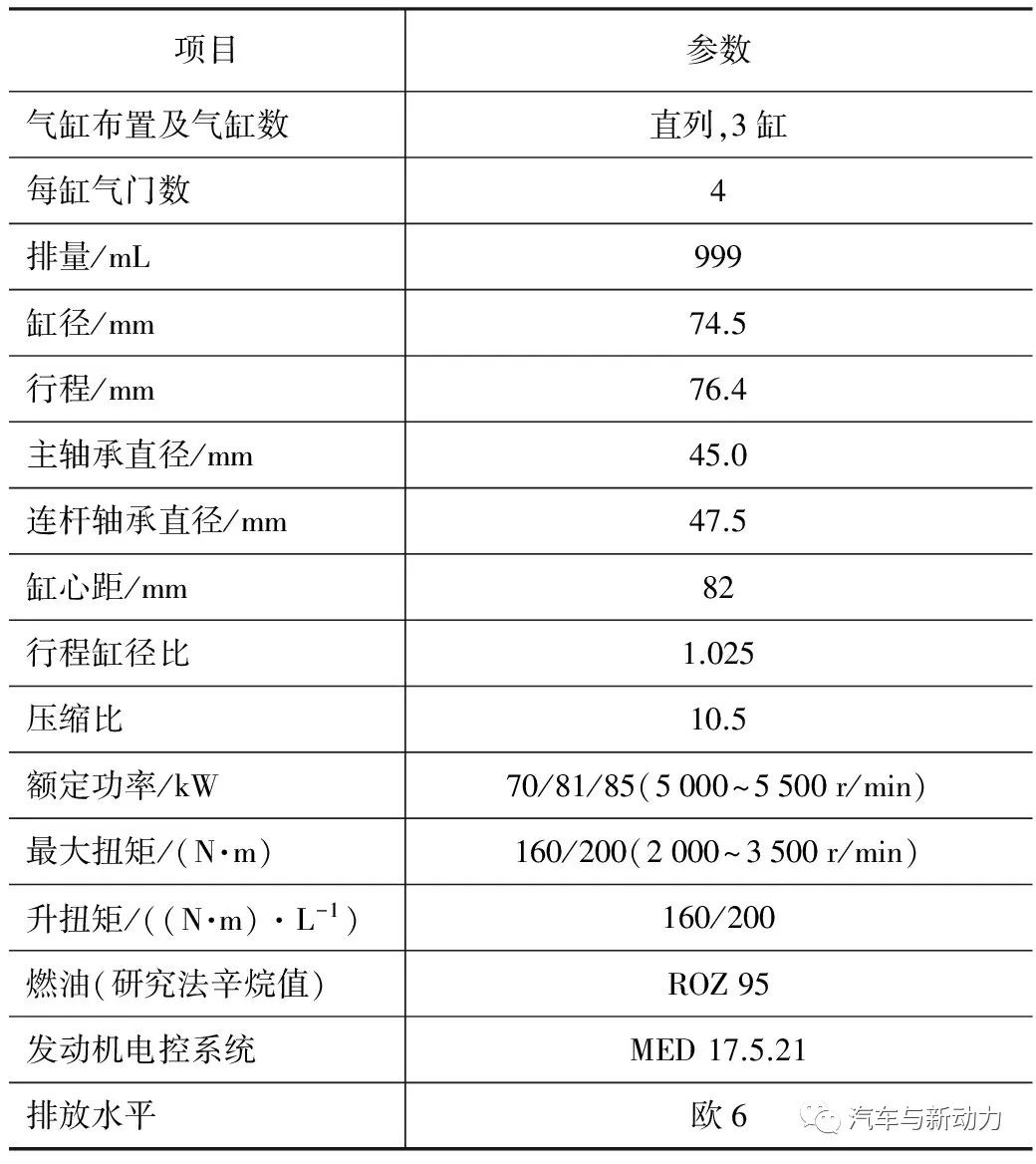

将1台Mercedes-Benz 1.8L 4缸涡轮增压直喷式汽油机作为试验研究的载体,其基础数据列于表1。在德国内燃机和汽车研究所(IVK)的研究项目中,在发动机试验台架上曾对这种发动机进行过稳态和瞬态运行条件下的测量。与此同时,在内燃机燃烧室试验台上还对这种发动机的废气涡轮增压器进行了测量。其中,除了稳态特性曲线场测量方法之外,还进行了非稳态的试验研究,而燃烧室试验台测量则作为涡轮增压器扩展模型开发和确认其正确性的基础。这种模型最终被集成到发动机整机模型中,被用来模拟研究发动机试验台上的负荷突变试验。该研究的目的是通过采用可供使用的模拟方法预报在发动机试验台上所受影响,以及模型化深度的必要性。在过程模拟中,废气涡轮增压器的运行特性借助特性曲线场来描述,而这种特性曲线场是在燃烧室试验台上稳态边界条件下查明的,但是废气涡轮增压器的热力学性能至今在过程模拟中仍没有加以考虑。为此,该研究项目中制定了1种传热模型,它扩展了经典的以特性曲线场为基础的废气涡轮增压器模型。过程模拟中所应用的特性曲线场的准备将在下文予以详细的介绍。

表1 试验发动机的主要技术参数

为了分析改变废气涡轮增压器的设计对发动机瞬态性能的影响,除了基本的试验研究载体之外,还研究了第2种硬件方案,即有针对性地改变废气涡轮增压器的零件。出于多方面原因考虑,将压气机转子的改变作为目标导向。这样在选择较小的压气机叶轮直径时,可将燃烧室试验台上测量的涡轮特性曲线场的运行范围扩展到较小的压比。此外,在发动机运行时,能够突出较小的压气机对自身及其与涡轮叶轮直径之间匹配的变化,而使涡轮运行范围移动产生相互影响。

2 废气涡轮增压器在燃烧室试验台上的测量

首先应以2种硬件方案的运行特性曲线场型式介绍燃烧室试验台上的测量结果。这两种方案都是在燃烧室试验台相同的稳态边界条件下,在涡轮进口温度为600℃时进行测量的,而偏离标准条件的测量是采用冷却水调节轴承壳温度进行的,这种措施有针对性地应用能将热涡轮侧至冷压气机侧的传热减少到最小程度。

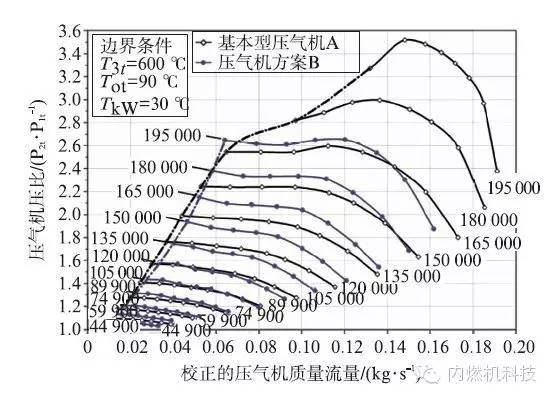

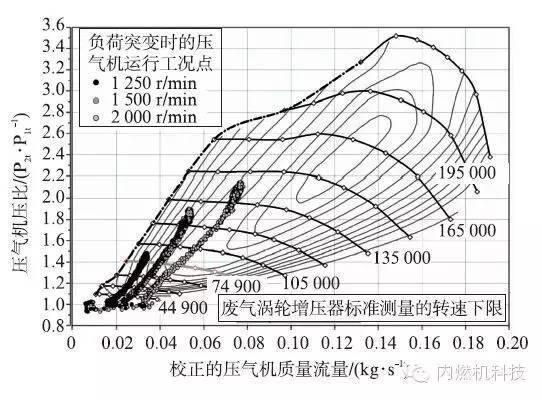

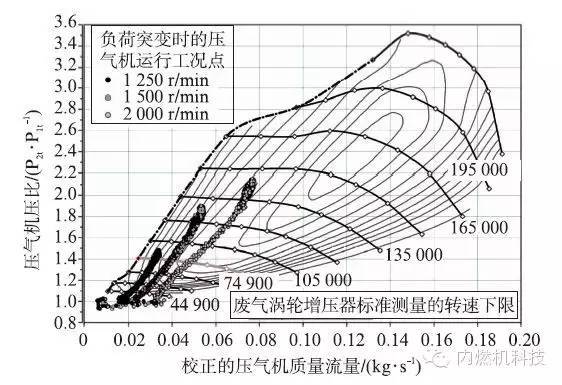

图1示出了叶轮直径为51 mm的基本型压气机以及具有较小叶轮直径(46 mm)的压气机方案B的压气机特性曲线场。从图中可以清楚地看到,在最高转速时转子较小的压气机具有较小的流量和压比。其中值得注意的是,在相同的物理转速下,2种压气机因叶轮直径不同而在不同的圆周速度下工作,而圆周速度则是对空气动力学具有重要意义的参数。对2种压气机的泵气极限进行比较,基本型压气机略占优势,而2种压气机方案的效率曲线的差异可忽略不计,因此在图中没有表示出来。

图1 压气机方案A和B的流量特性曲线场

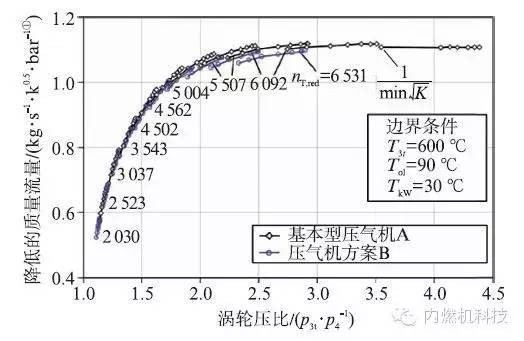

图2示出了2种压气机方案的涡轮特性曲线场,其中值得注意的是2种方案的涡轮是相同的,但是由于2种方案消耗的功率不同,因而所测得的涡轮特性曲线场范围也就不同,但是在相同的低转速情况下,2种特性曲线场的测量却得到了一致的流量特性曲线场。特别是在高转速情况下,因压气机消耗的功率不同,可以明显地看到涡轮的运行范围移动,以至于此时2种方案的压比不会再次发生重叠。

图2 不同压气机方案的涡轮流量特性曲线场

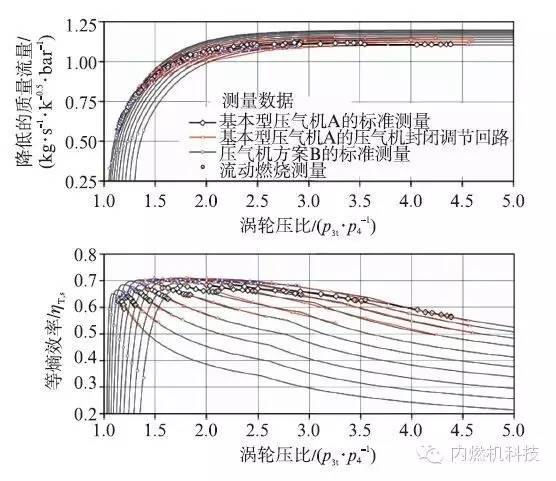

除了上述介绍的测量内容之外,基本型废气涡轮增压器还进行了在封闭压气机回路中运行(压气机闭环运行)的测量,以及无压气机的涡轮流动燃烧测量,以便将所覆盖的压缩比范围扩大1倍。其测量结果将一并在整个涡轮特性曲线场中表示。除了稳态测量之外,还在燃烧室试验台上进行了内容广泛的瞬态试验,其目的是使废气涡轮增压器非稳态运行,当然此时没有在发动机运行时发生脉冲效应。这些试验能够获得关于加热和冷却过程中废气涡轮增压器热惯性的结论,其测量数据被用于确认废气涡轮增压器的传热模型。

3 废气涡轮增压器模型的建立

采用不同测量方法获得的所有结果被用来确定涡轮特性曲线场,它覆盖了所有对发动机具有重要意义的运行条件下的涡轮运行范围。但即使借助于这些扩大的特性曲线场范围,也无法采集到全部的运行范围,因此根据当今的技术水平,仍然要应用外推法。为了进行外推应用了1种与通常纯粹的数学描述不同的方法,该方法考虑到了一些物理效应。图3示出了根据压比外推的流量和效率特性曲线场,并且在过程模拟中所应用的特性曲线场被扩大到低于测量范围的转速。

图3 采用不同测量方法获得的数据绘制外推涡轮特性曲线场

在过程模拟中建立废气涡轮增压器模型的很重要的方面之一是应将空气动力学、摩擦和传热效应区分开来。在试验台上测得的涡轮综合效率中,因受原理所限,这3种影响因素总是重合在一起。这会导致在过程模拟中出现问题,因为在发动机运行中废气涡轮增压器的运转条件与在燃烧室试验台上测量时的运转条件有偏差。就原理而言,马赫数相似的方案覆盖了涡轮进口条件变化的状况,但是这仅仅适用于空气动力学,并不适用于摩擦损失和传热。因此,为了描述废气涡轮增压器的性能,首先采取基于空气动力学以等熵效率型式的功率平衡。为了能确定功率平衡,必须计算出轴承摩擦的寄生效应和传热。为此,要动用专用轴承型式的摩擦功率特性,它是转速的函数,但是不考虑轴向力的影响。

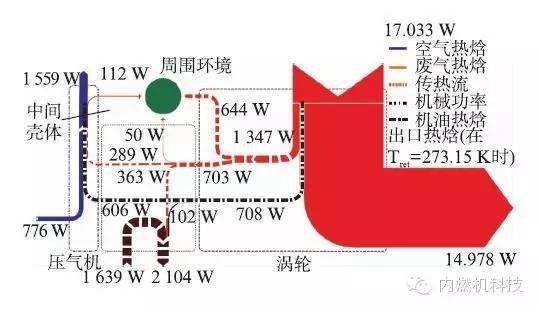

为了确定压气机的传热,开发了1种方法可根据压气机的质量流量和压气机的出口温度计算出与运行工况点有关的传热量。在应用等熵效率描述废气涡轮增压器性能的情况下,在过程模拟中必须将传热和摩擦损失分开描述。为此,采用机械方法测取废气涡轮增压器轴上的摩擦功率,而废气涡轮增压器的传热则借助于1个热网格模型来计算,这种模型是描述废气涡轮增压器中基本传热的零维方程式,其中将废气涡轮增压器中的单个零件作为均匀的等熵点质量来描述,它们以其热容量呈现出热惯性,从而能够在模拟中描述系统的动力学性能,系统是以在加热和冷却过程中的蓄热效应来表征其特性的。图4示出了废气涡轮增压器稳态运行工况点的能量平衡计算结果。

图4 废气涡轮增压器中能量流的流量图

4 在发动机试验台上的试验研究

发动机被安装在带有异步电机的高动态发动机试验台上,试验台自动系统以100 Hz频率记录惯性测量信号,而1套指示系统可作为快速测量技术,除了指示所有的气缸压力和4个气缸进排气侧低压之外,还装备了压气机和涡轮进排气侧低压指示装置,因此不仅能显示气缸的扫气能力,而且也能指示出压气机和涡轮的动态压比。

选择1 250 r/min、1 500 r/min和2 000 r/min转速测量负荷突变的情况。起始点的节气门转角被调整到0.3 MPa平均指示压力的位置,然后在负荷突变时,在0.1 s内将节气门位置转换到100%额定位置,使扭矩的建立仅受到系统惯性(执行器、空气管路和废气涡轮增压器)的影响。图5示出了负荷突变时带有空气扫气的基本型压气机的运行工况点。从图中可知,这3种转速覆盖了废气涡轮增压器运行区域中宽广的范围,而且还标出了废气涡轮增压器标准测量的转速下限,以便于为模拟发动机运行说明特性曲线场扩展到较低转速。除此之外,试验台试验也采用机械式废气阀进行,以便能够控制试验时通过废气阀的泄漏量,使得通过涡轮的质量流量更为精确。

图5 负荷突变时的压气机运行工况点

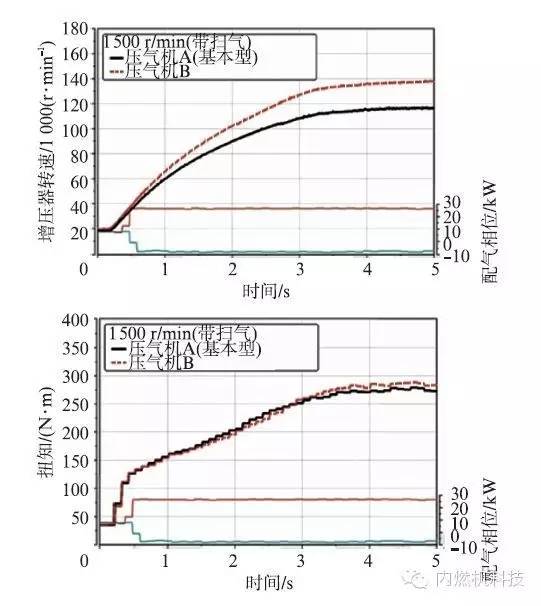

2种压气机方案应以完全重合的方式(带有扫气)进行,如在1 500 r/min转速时的比较(图6),2种压气机方案的起始点边界条件是相同的,因此能近似地从起始点供应相同的热焓。在负荷突变时,压气机方案B因惯性力矩小11%而呈现出所期望的较快的转速建立,然而增压器较快的转速建立,并没有使内燃机表现出良好的扭矩提升。在仔细考察废气涡轮增压器时就能看到,2种压气机方案的涡轮压比在负荷突变后的最初2.5 s内是相同的,尽管压气机方案B在这2.5 s中达到了较高的增压器转速,但是并没有达到与基本型压气机方案相同的增压压力。因为此时转子较快的加速并不能补偿压气机方案B需提高的转速要求,而且方案B还呈现出提高的节流影响,从而导致从达到吸气全负荷起空气质量流量减小约3%~4%,这就意味着在相同的涡轮压比下供应的热焓较少,因而扭矩就较小。在负荷突变继续进展的过程中,因在涡轮运行范围内较高的转速水平,使涡轮进入较高的转速,并趋于更为有利的效率,并被模拟分析结果所证实,因而压气机方案B约从2.5 s起就达到了较高的增压压力和空气质量流量,由此就解释了负荷突变时的优势。

图6 压气机方案比较

5 整机模拟

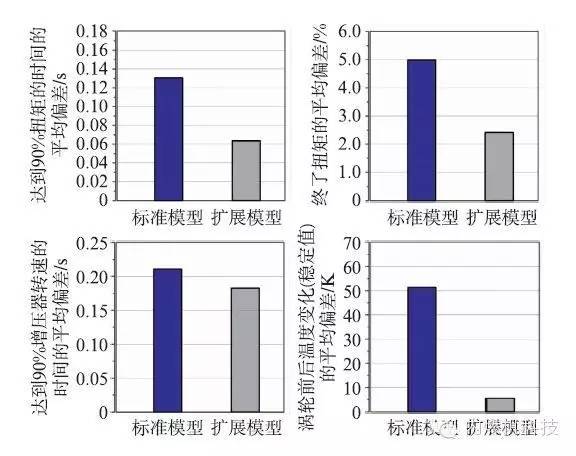

在发动机台架试验基础上,凭借稳态测量数据调整了装备基本型压气机的试验发动机的一维流动模型(GT-Power)。随后对采用不同大小的压气机叶轮的负荷突变进行了模拟,对涡轮增压器7种不同模型化进行了深度分析,并用台架试验进行了比较,从而就能够对废气涡轮增压器模型化时单个措施的精度增益进行比较。对废气涡轮增压器的标准模型模拟与最终扩展模型的模拟结果进行比较,其中标准模型模拟是标准测量得到的原始特性曲线场数据的应用。图7示出了2种硬件方案分别在1 250 r/min和1 500 r/min转速下负荷突变以及应用机械式废气阀情况下用特性值表示的模型的总平均偏差。从图中可以清楚地看到,与标准模型相比,在达到90%扭矩的时间和扭矩的精度方面扩展模型预报能力提高了2倍,而且通过涡轮的温度损失的预报能力获得了非常明显的改善,特别是后者的预报来自于涡轮增压器内部的传热模型。

图7 废气涡轮增压器模型化的改善(以特性值表示)

6 结语

关于涡轮增压汽油机在负荷需要加速响应特性的预报要求进一步开发,处于目前发展水平下的模拟方法。在这种相互关系中,特别对废气涡轮增压器子系统的模型化具有重要的意义。为此,在内燃机研究联合会的废气涡轮增压器动力学研究项目中,开发了1个扩展的废气涡轮增压器模型。与标准模型相比,其特点是在燃烧室试验台上查明的运行特性曲线场,以及借助于传热模型获得的详尽的热状况下进行,而且模型的确认也是在瞬态边界条件下凭借从燃烧室试验中获得的测量数据,并在特别关注涡轮出口温度的情况下进行的。

在发动机试验台架上,对发动机瞬态响应特性的影响参数进行了有针对性的试验,这包括了热边界条件的变化、发动机的标定参数,以及各种不同废气涡轮增压器方案的比较。发动机台架试验,采用增压汽油机整个系统的模型进行了模拟研究,其中还对不同的模型化深度进行了比较,并对它们在负荷突变期间的品质进行了评价。模型状态被证实在稳态和瞬态条件下,在预报涡轮出口温度方面获得了明显的改善,同样在预报按负荷要求加速响应特性方面也能获得明显的改善。

-

模拟

+关注

关注

7文章

1430浏览量

84001 -

汽油机

+关注

关注

0文章

58浏览量

11580 -

涡轮增压器

+关注

关注

3文章

90浏览量

11735

发布评论请先 登录

相关推荐

基于DSP的汽油机点火参数自动测试系统

电感储能式汽油机点火器总成技术条件

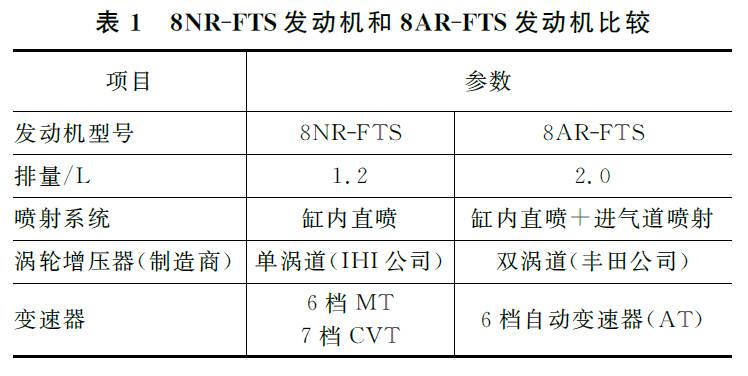

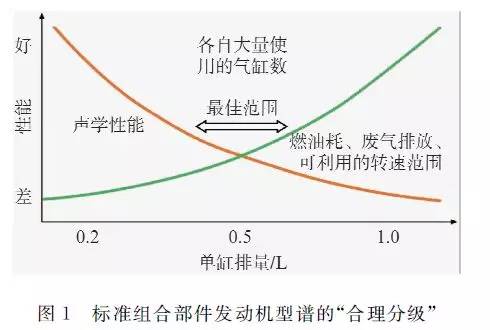

关于3缸1.0L增压燃油分层喷射汽油机性能分析

关于Mercedes—Benz4缸涡轮增压直喷汽油机性能分析

关于丰田新型1.2L ESTEC涡轮增压直喷汽油机性能分析

关于欧6直喷汽油机性能分析和可行性解决方案评价

关于Volkswagen3缸1.0 L-TSI汽油机性能分析

关于Mercedes-Benz1.8L涡轮增压汽油机性能分析

关于Mercedes-Benz1.8L涡轮增压汽油机性能分析

评论