Volvo汽车公司将一种可全球使用的全新4缸发动机系列及结构型式投放市场。该系列中的汽油机和柴油机具有相同的缸心距、缸径和行程,它们的共同特点是明显的小型化、进一步的模块化、高升功率和低燃油耗。以往,Volvo公司采用4缸、5缸、6缸和8缸发动机,现在4缸以上机型已基本被取消。

1 高功率和低燃油耗

2013年秋季,Volvo汽车公司推出新型发动机系列,该系列以名为“Volvo发动机结构(VEA)”的新型结构型式为基础,主要特点是高升功率和低燃油耗。此外,持续改进的模块化结构和紧凑的动力总成外形为Volvo汽车公司的技术提供了新的自由度,该公司在底盘开发、前置发动机车型方案和被动安全等方面一直占据领先地位。VEA系列有8种机型,其中3种已于2013年秋季上市。

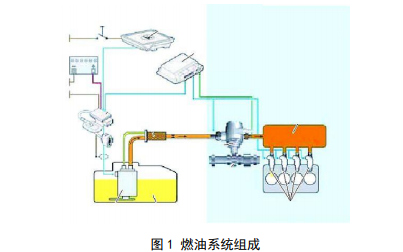

Volvo汽车公司的VEA系列机型以新颖的方式利用模块化组合部件的原理。所有的汽油机和柴油机都具有相同的缸心距、缸径和行程,排量均为2.0 L(图1)。这些发动机在瑞典舍夫德的Volvo发动机工厂同一条流水线上生产。严格的模块化原理使结构配置高柔性地适应不同发动机各自的市场需求,并使中等规模的汽车制造商能够经济合理地组织生产,降低生产成本。

图1 Volvo汽车公司的汽油机平台和柴油机平台(图中的模糊图像表示发动机尚未投放市场)

VEA系列动力总成仅涉及4缸机型,因而只需较小的安装空间,对前置发动机车型的装配具有众多有利效果。由于发动机机舱相对较小,为较昂贵的前舱悬置解决方案取得了空间。此外,还允许采用较短的前悬挂,简化汽车碰撞时的安全管理。

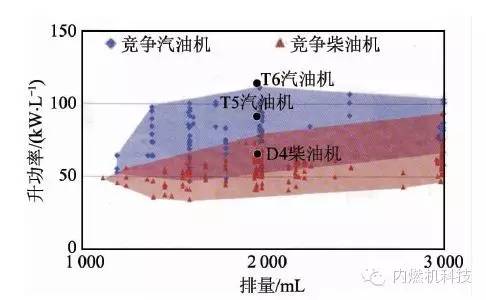

由于对增压系统、燃烧系统和喷油系统进行了深入开发,VEA系列的顶级机型达到或超过传统5缸和6缸机的功率水平。图2所示新型T6汽油机以高升功率挑战当今最高等级的动力驱动装置(图3),并且十分重视降低燃油耗。通过降低摩擦功率和流动损失,以及应用高效增压、高热效率和高效的热管理技术,使发动机在冷起动后快速预热,同时,配备有效的排气后处理系统,最终达到了上述目标。

VEA系列中的首批3种机型已于2013年秋季上市,分别是T5汽油机、T6汽油机和D4柴油机,其他功率机型也将逐步投放市场.

图2 新型T6直接喷射汽油机

图3 T6、T5汽油机和D4柴油机与竞争机型的升功率比较

2 基础发动机的模块化

VEA系列机型具有统一的基本结构,这是持续不断模块化的基础,所有汽油机和柴油机都具有相同的排量,并被分成2组功率等级。第1组功率等级包括高功率机型和中等功率机型,而柴油机强劲的最高燃烧压力则决定了发动机的外形尺寸。

第2组功率等级包括功率较小而燃油效率较高的机型,功率较小的柴油机最高燃烧压力降低到14 MPa,接近汽油机的水平。汽油机和柴油机的许多零部件均相同,例如曲轴、主轴承盖框架底座、机油泵、油底壳、辅助设备传动、发电机和空调压缩机等,其余零部件则具有高度的共通性,例如气缸体曲轴箱和平衡轴模块。

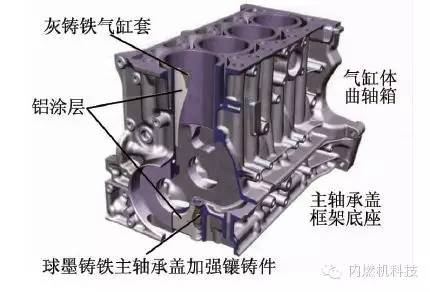

3 轻型结构方案

无论是柴油机,还是汽油机,都具有压铸铝气缸体曲轴箱和主轴承盖框架底座(图4)。主轴承盖加强镶铸件采用球墨铸铁件,气缸套采用灰铸铁制成。柴油机除具有较高的结构高度和尺寸加强的气缸套外,其气缸体曲轴箱基本与汽油机的相同。镶铸气缸套的外表面喷涂共晶铝涂层,能够与压铸铝气缸体曲轴箱良好结合,相比通常采用表面粗糙工艺的镶铸件更为牢固,可改善气缸的圆度,减小活塞环的预张紧力。这种气缸体曲轴箱的设计及其铸造工艺在质量或强度方面都能获得良好的效果。

图4 气缸体曲轴箱和主轴承盖框架底座(气缸套和主轴承盖的铝涂层具有与铝铸件良好结合的特性)

主轴承盖框架底座采用2种不同设计,唯一差别在于主轴承直径。主轴承盖完全被铝包围,在高功率机型上,在镶铸前,其表面也要喷涂共晶铝涂层。

4 低摩擦的曲柄连杆机构

为了缩小轴承尺寸,所有机型的曲轴都是模锻件。高功率机型组与燃油耗优化机型组的主轴承直径不同,以尽可能减少摩擦。主轴承盖框架底座与气缸体曲轴箱之间采用具有专利权的定位销,可获得更好的定位精确度,同时改善轴承的轴向同心度。

强劲的D5、D4柴油机使用相同的活塞,并带有由机油冷却的第1道活塞环槽镶圈。采用高强度衬套缩小活塞销直径。由于D3、D2柴油机的最高燃烧压力较低,允许使用具有较小压缩高度的轻型活塞和较长的轻型连杆,以及较小的连杆小头衬套直径。轻型活塞能使惯性质量减轻20%,因而可取消平衡轴。汽油机机型具有相似的活塞,只因压缩比不同而使活塞顶设计有所不同,活塞销也较短。此外,汽油机和柴油机的活塞销都涂覆类金刚石碳(DLC)涂层。

采用最先进的工艺技术,明显降低活塞摩擦,其中涉及新的珩磨工艺规范,以及第1道活塞环采用基于真空的物理汽相沉积涂层,有助于降低约50%切向力。所有汽油机均具有统一的活塞环设计。油环由两部分组成,其特点是减小环高度,并具有较小的环岸宽度(即刮油唇高度),以及圆周表面涂覆DLC涂层。柴油机的活塞环组也是统一的。

5 气缸盖和气门机构

新型气缸盖的结构设计在很大程度上以Volvo汽车公司久经考验的5缸机和6缸发动机为基础,最重要的变化包括降低摩擦、提高升功率,以及开发通用件及用于汽油机和柴油机的共用接口。

由于汽油机的升功率较高,气缸盖必须能承受极大的热负荷,因此选用AlSi7铝合金材料,并对其进行T7热处理。横向流动冷却方案提供了突出的恒定冷却效果,这种冷却方式也被用于柴油机机型。汽油机采用直接作用式气门机构和具有DLC涂层的免维修机械式挺柱。进、排气凸轮轴是可调的,其皮带轮采用摩擦较小的滚动轴承。凸轮轴由灰铸铁制成,因为这种材料适用于与气门挺柱之间的滑动接触。

对柴油机的气缸盖结构及冷却水套进行精心设计,可以承受19 MPa的最高燃烧压力和较高的升功率。为了提高材料的强度和耐高温极限,开发了一种铸造过程中的热处理新工艺,如采用冷的压缩空气有针对性地淬火,明显改善材料的组织结构,使其树枝状晶体间距小于17 μm,这种材料规格被称为“A317 T7”。柴油机采用滚轮摇臂、液力挺柱,以及质量轻且材料硬度高的装配式钢凸轮轴。凸轮轴轴承定位套处的定位销确保加工和装配时的精确定位,能进一步降低运转时的摩擦。

6 采用可调式机油泵的润滑系统

VEA系列机型采用相同的润滑系统。机油泵可全调节工作,通过电磁阀,以转速、负荷和机油温度为参数调节机油压力,确保在所有运行工况下都有足够的机油供应。在低负荷运行工况下,活塞顶停止喷机油冷却,以减少摩擦损失,降低燃油耗和有害物排放。必要时,机油泵提高机油压力,并打开活塞机油冷却喷嘴。机油滤清器对微小颗粒具有极高的过滤能力。即使在低负荷下,机油温度也相对较高,因此降低了摩擦损失,并改善了曲轴箱的通风效果。

Volvo汽车公司为VEA系列发动机开发了一种易流动的0W20级润滑机油,能明显降低摩擦。由于这种机油中的灰分较少,因此有助于排气后处理系统获得紧凑的外形。

7 冷却系统和温度利用

汽油机与柴油机的冷却系统有所不同。柴油机的散热在全负荷时较多,而在部分负荷和暖机运转时则较少。汽油机使用功率为400 W的电动水泵,减少了摩擦损失,并能改变冷却液流量,使冷起动后的发动机能迅速达到正常运行温度。

Volvo汽车公司在柴油机上应用机械式冷却水泵,由气动调节阀控制发动机快速预热所需的冷却液流量。为了确保在发动机暖机期间车厢内的采暖,由1个功率为15 W的小型电动水泵提供来自气缸盖冷却循环回路的热水。废气再循环(EGR)的冷却水循环回路中同样有1个功率为15 W的小型电动水泵,它经过冷却器后的阀输送冷却液。为了使再循环废气达到较低的温度,从而降低氮氧化物排放,按低温水平设计EGR循环回路。

8 用于不同功率机型的模块化增压系统

由于气缸排量是统一的,因而对于VEA系列机型的功率等级差异而言,增压系统起决定性作用。由于对升功率的要求较高,因而按照最新的技术状况(包括两级增压在内)来开发增压系统,并分别应用于汽油机和柴油机(图5)。新增压系统最重要的特点是模块化结构,所有功率等级的柴油机和汽油机增压系统的安装位置及发动机侧接口都是相同的。这种设计方案使发动机配装汽车时有统一的标准。

图5 模块化增压系统是拓展功率等级的关键因素

为T5汽油机开发了一种带废气涡轮增压器的整体式钢制排气歧管,与铸造排气歧管相比,它具有较轻的质量和较小的热惯性。T6汽油机的增压系统采用机械驱动的罗茨压气机,向大尺寸的废气涡轮增压器输送增压空气。在低转速时,罗茨压气机自动工作,从而获得较大的扭矩,转速随增压压力的建立而提高后,废气涡轮增压器开始工作,罗茨压气机则脱开停止工作。

D4柴油机匹配串联式两级废气涡轮增压系统,Volvo汽车公司为此进一步开发了增压技术,并于2008年首次用于2.4 L柴油机。这种优化的增压系统与改进的燃烧过程协调配合,将升功率从66 kW提高到71 kW。2个涡轮增压器中较小的增压器能在低转速时自发地建立增压压力。

9 燃烧室中央汽油直接喷射

汽油机的火花塞和喷油器被布置在燃烧室中央,其新颖的喷雾形成能产生非常均质的燃空混合气。这种燃烧室中央汽油直接喷射方式能在发动机起动时形成分层充量,并实现最有效的催化转化器预热。采用这种喷油方式的VEA系列机型不仅性能超过进气道喷射发动机,而且比喷油器侧置的直接喷射汽油机更好,其优点是燃油耗低,并能满足美国准零排放车(PZEV)的废气排放标准要求。

进气道设计能在进气行程的气缸中形成空气和燃油的滚流运动,而在压缩行程,则由滚流运动产生充量扰动,提高燃烧速度,使燃烧更稳定,从而应用高EGR率降低泵吸损失和燃油耗。为了确保无爆震燃烧,在冷却水套、进气道、喷油嘴方向和燃烧室几何形状等方面进行全面优化。最终,T5汽油机采用10.8的高压缩比,T6汽油机采用10.3的高压缩比。

10 应用250 MPa喷油压力和喷油量闭环控制技术的柴油机燃烧系统

VEA系列的柴油机采用全球最新的共轨喷油系统,将250 MPa最大喷油压力与所谓“智能精度修正技术”的喷油量闭环控制技术相结合。该技术基于每次喷油过程在燃油系统中产生的压力波,从该压力波获得精确的喷油时刻和喷油量信息。在每个喷油器中都有1个压力传感器和1个用于数据传输及存储的芯片,发动机电控单元用这些数据计算实时喷油量,并进行相应调节。这一精确可靠的系统能使发动机获得高升功率、低排放、低燃烧噪声和高热效率的性能,而且还能自动补偿喷油器老化和磨损,从而使发动机在整个使用寿命期内稳定、可靠地运行。

图6示出燃油压力传感器在喷油器中的位置,紧凑的电磁执行器被直接置于喷油嘴短针阀附近,它与压电喷油器相似,能快速开启或关闭喷油嘴针阀。该电磁阀能以极少的泄漏控制3/2伺服阀,因而能降低燃油泵消耗的功率和燃油耗。

图6 带燃油压力传感器和最高喷油压力250 MPa的喷油器

同时,重新设计了发动机的进排气道和燃烧室,以便与汽油机结构相匹配,并获得模块化接口。由于这种进排气道具有优良的流动特性,因而排气道相对较小,同时较大的进气道又能利用较大的空间。活塞顶燃烧室凹坑被设计得宽而浅,以改善进气效率,减少活塞热损失,降低活塞热负荷。出于升功率和升扭矩方面的高要求,最高气缸压力被提高到19 MPa,压缩比被降低到15.8。

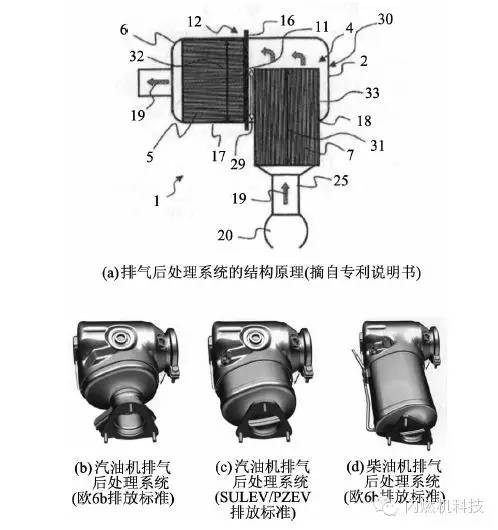

11 模块化排气后处理系统

按欧6b、美国超低排放车(ULEV)及PZEV废气排放标准设计的排气后处理系统遵循汽油机和柴油机的模块化原理。在所有机型上,涡轮出口和排气后处理系统部件的进口都位于相同位置。氧化催化转化器被设计得非常紧凑,第1个载体芯子位于废气涡轮增压器出口后,第2个载体芯子则旋转90°布置(图7),2个芯子之间无需管道。这种专利布置型式具有极低的流动损失,而且在第2个芯子中能获得均匀的流动分布。总之,这种氧化催化转化器能确保响应时间短,以及有害物的高效净化。

图7 模块化的排气后处理系统具有较低的压力损失和均匀的流动过程

用于汽油机的三效氧化催化转化器第1个芯子体积为1.5 L,而体积为1.0 L的第2个芯子仅用于美国排放标准方案。与ULEV排放标准相比,PZEV排放标准方案的涂层必须具有较高的贵金属含量。在柴油机上,则采用1.5 L的存储式氮氧化物催化转化器与2.5 L柴油机颗粒捕集器相组合的方案。

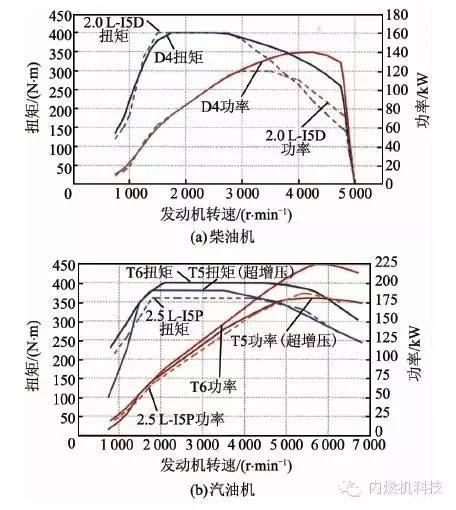

12 运行性能、功率和扭矩

VEA系列首批3种机型的功率和扭矩特性曲线示于图8,为了进行比较,图中还示出传统5缸增压发动机的特性曲线。T6汽油机在低转速时具有极大的扭矩,在整个转速范围内,其扭矩特性曲线全面超越5缸2.5 L I5P增压汽油机,考虑到其排量减小25%,T6汽油机已进入市场上的顶级机型领域。T5汽油机在1 500 r/min低转速时也能提供大扭矩,其扭矩特性曲线与5缸发动机的极为接近。

图8 新型T6、T5汽油机及D4柴油机与传统5缸2.5 I5P及2.0 L I5D发动机的功率和扭矩比较

与传统单级涡轮增压5缸发动机相比,新型D4柴油机在低转速时的扭矩和功率特性曲线相似,D4柴油机的扭矩建立更快,但最大扭矩要在略高转速下才能达到。较大的差别是在高转速区域,从发动机转速3 000 r/min起,新型4缸机的低压涡轮就承担起建立增压压力的任务,因而能够提供大扭矩和高功率。

13 低燃油耗

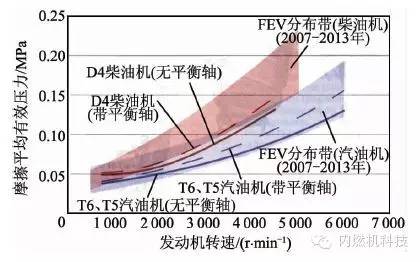

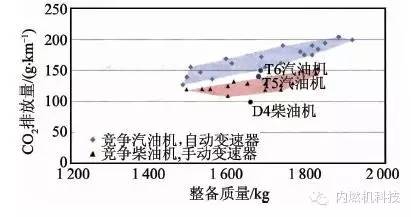

在VEA系列机型的整个开发过程中,十分注重降低燃油耗。为此,除发动机小型化外,主要将精力集中于改进整机结构。图9示出发动机摩擦特性。D4柴油机摩擦特性处于FEV分布带的下端,而带有小轴承和低摩擦活塞的较小功率机型摩擦甚至更低。T6、T5汽油机和D4柴油机配装于S60轿车后,其CO2排放量示于图10,其中,与竞争机型的比较是按汽车整备质量考虑的。

图9 新型T6、T5汽油机和D4柴油机的摩擦与FEV分布带的比较(Stripp法、无燃烧)

图10 Volvo汽车公司S60轿车(汽车整备质量)的新欧洲行驶循环CO2排放量

14 结语

Volvo汽车公司成功开发了一种具有模块化结构的新型发动机系列,该发动机平台由2种功率组的4缸2.0 L发动机组成,通过增压技术实现了宽广的功率跨度,包括带废气放气阀的涡轮增压器和先进的两级增压系统。针对汽油机和柴油机的燃烧过程,按各自的功率水平进行精确调整,降低了燃油耗和废气排放。作为新发动机系列的首批机型,T6、T5汽油机和D4柴油机已投放市场。T6高功率汽油机的升功率达到同类机型的顶级水平。由于摩擦较低,以及新开发的热力学性能,所有机型的燃油耗都达到竞争机型中的最佳水平。新发动机系列的紧凑外形和标准安装位置为汽车在安全性、底盘开发和前置发动机车型设计等方面开辟了新的空间。

-

发动机

+关注

关注

33文章

2484浏览量

69431 -

功率

+关注

关注

14文章

2068浏览量

69923 -

模块化

+关注

关注

0文章

332浏览量

21375 -

柴油机

+关注

关注

1文章

171浏览量

26293

发布评论请先 登录

相关推荐

第五届中国汽车发动机现代技术论坛(11月,上海)

发动机停缸控制及其标定

电喷发动机转速传感器信号波形试验

CA1261汽车发动机悬置系统隔振的研究

【Embedded Pi申请】汽车发动机电子模块开发

汽车发动机升级产品解决汽车发动机燃烧问题。

发动机的振动检测

TJ7101型轿车1L排量的新型发动机的组成部分

发动机总成包含哪些部件_发动机总成包括什么_发动机总成图解

汽车发动机构造是怎么样的?汽车发动机如何维修20个详细案例分析

关于Volvo汽车公司的新型模块化发动机平台分析介绍

关于Volvo汽车公司的新型模块化发动机平台分析介绍

评论