介绍有关涡轮增压汽油机冷却废气再循环(EGR)系统的研究,旨在改善车辆的燃油经济性。近年来,提高压缩比和缩缸强化的策略已被视为是改善涡轮增压汽油机燃油效率的有效途径。在高负荷工况下,尤其在涡轮增压区域,改善燃油经济性特别重要。改善这一区域燃油经济性的关键是抑制爆燃、降低排气温度和增大比热比。

冷却EGR系统方案包括低压回路EGR(LP EGR)、高压回路EGR(HP EGR),以及其他系统。基于以下理由选用LP EGR系统:在相对较高的涡轮增压条件下,发动机低转速时可供给足够的再循环废气。为抑制爆燃,清除再循环废气中的氮氧化物非常重要,这意味着要从催化转化器下游抽取再循环废气。另一方面,为了表征LP EGR系统的较小压差和较长EGR回路,必须应用更加精细的EGR率控制。

EGR气流基于EGR阀的压差形成,而压差随空气流率改变,所以,可以用不变的EGR阀开度保持EGR率。虽然这一原理只能用于稳态工况,但已开发一种新的修正控制,通过在排气管取样点上获得的EGR废气压力,并考虑其滞后效应,即使在瞬态工况下也可保持稳定的EGR率。试验结果表明,在涡轮增压状态下,用LP EGR可使燃油经济性改善达5%,还能降低排气温度。

0 前言

为了改善燃油经济性,汽油机近年来已有了很大程度的缩缸强化。然而,在高负荷领域还有进一步改善燃油经济性的需求,以提高实际行驶条件下的燃油效率。对于缩缸强化涡轮增压汽油机来说,改善涡轮增压区域的燃油经济性十分重要,研究人员已对冷却废气再循环(EGR)系统在这类发动机上的应用进行过多项研究。

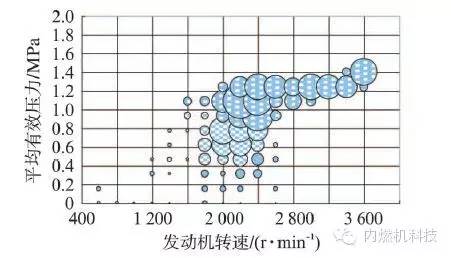

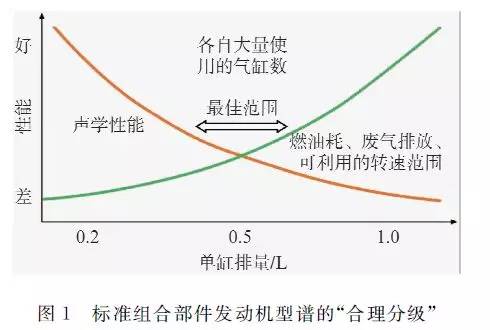

图1示出了1.6 L涡轮增压发动机在US06行驶循环工况下运行时的燃油耗分布。与无级变速器相匹配时,发动机更频繁地运行在涡轮增压区域,所以,提高这一运行区域的燃油经济性特别重要。

图1 缩缸强化发动机在US06行驶循环工况下运行的实例(1.6 L,涡轮增压,匹配无级变速器)

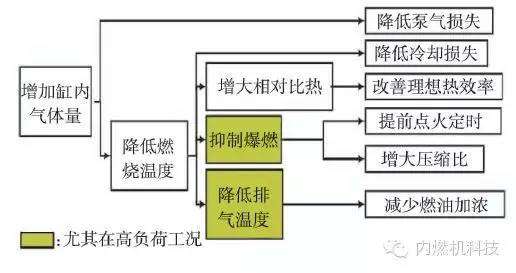

由于涡轮增压区域的泵气损失较小,所以,可以用下列3种方法改善燃油经济性:(1)抑制爆燃,提前点火定时;(2)降低排气温度;(3)增大比热比。图2示出了冷却EGR对改善燃油经济性的效果。因为这些效果涵盖上述要点,对冷却EGR系统在涡轮增压汽油机上的应用进行研究。

图2 用冷却EGR改善燃油经济性的原理

1. 各种EGR系统的比较

1.1 候选系统

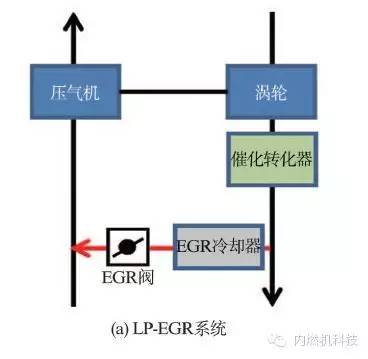

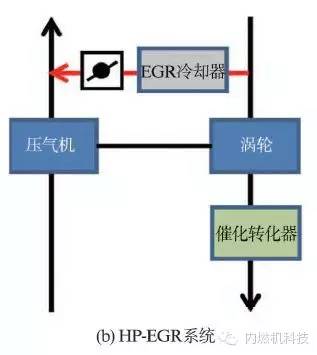

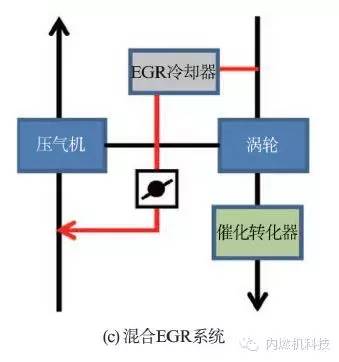

根据再循环废气的抽取和注入位置不同,可分为几种不同类型的冷却EGR系统。本文对下列3种可能的候选系统进行研究:(1)低压回路废气再循环(LP EGR)系统,再循环废气从涡轮下游抽取,并在压气机上游注入;(2)高压回路废气再循环(HP EGR)系统,再循环废气从涡轮上游抽取,并在压气机和/或节流阀下游注入;(3)混合EGR系统,再循环废气从涡轮上游抽取,并在压气机上游注入。各系统简图如图3所示。

图3 候选的冷却EGR系统简图

1.2 系统比较

表1列出了每种EGR系统在EGR区域宽度、抑制爆燃和降低排气温度这三方面的优缺点,这也是改善涡轮增压区域燃油经济性的主要因素。最后,选择LP EGR系统作为研究对象,因为它在各方面都表现优异。

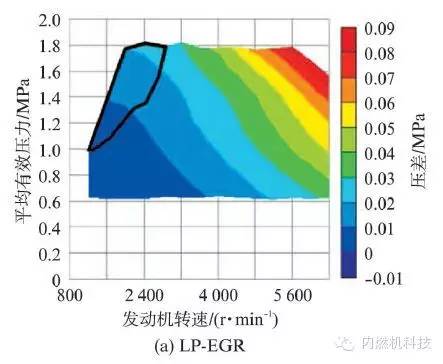

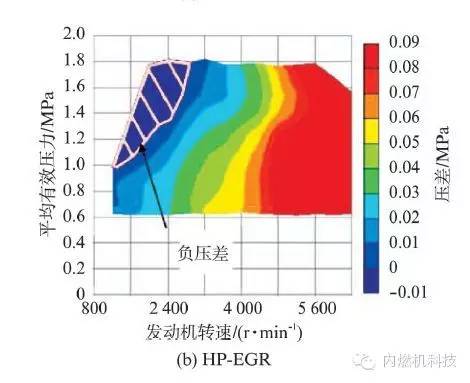

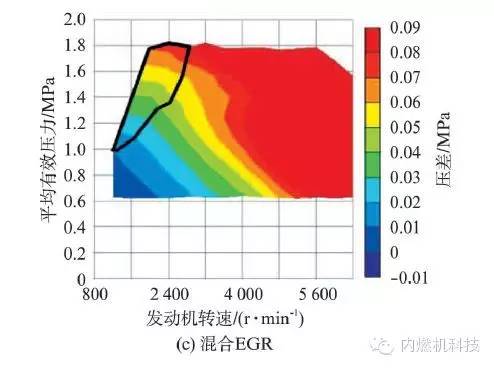

图4示出了每种EGR系统用于涡轮增压发动机时的压差等值线。EGR系统的压差指再循环废气抽取口与供给口之间的压力差。在HP EGR系统中,在画有斜线的区域,进气空气压力高于排气压力,所以当EGR阀开启时,新鲜空气会进入排气管。在LP EGR系统中,在相同区域,系统提供正的压差。这意味着在改善低转速、高负荷工况的燃油经济性方面,LP EGR系统可在更大范围注入再循环废气。

图4 再循环废气抽取口与供给口之间压力差(EGR阀关闭状态)的比较

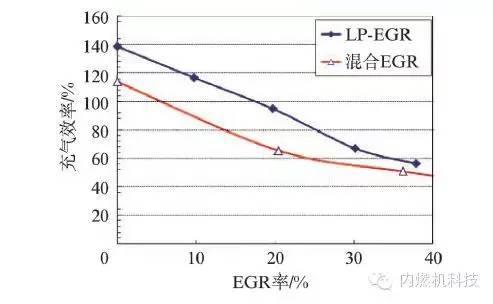

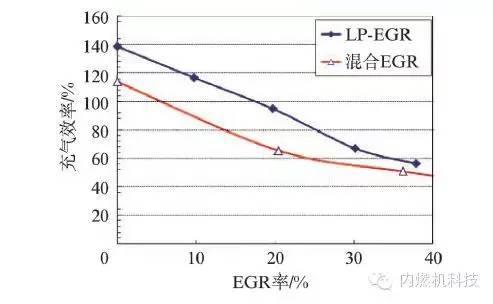

另一方面,在混合EGR系统的相同区域,显示出比LP EGR系统更大的压差。不过,这一压差是在EGR阀关闭的情况下获得的,当EGR阀开启时,就会有以下问题。图5为低转速区域进入气缸的空气量随EGR率变化的仿真结果。由于混合EGR系统安装在涡沦上游,涡轮上游容积相对较大。这一特性阻碍排气压力传递到涡轮,导致涡轮效率下降,而LP EGR系统就不会发生这种情况。这也意味着混合EGR系统无法在EGR系统压差很大的低转速工况产生足够的扭矩。

图5 系统充气效率随EGR率的变化(仿真结果,转速1 600 r/min,节气门和涡轮废气放气阀全开)

正如上文所述,LP EGR系统在改善燃油经济性方面比其他系统更有效,因为它在低转速、高负荷区域有更大范围可注入再循环废气。

抑制爆燃的效果

众所周知,可用冷却EGR抑制爆燃。另一方面,EGR意味着废气包含的各种成分会重新进入燃烧室,而废气中的氮氧化物(NOx)特别容易引起燃油自燃。因此,研究各候选EGR系统抑制爆燃的效果。

用1台单缸汽油机进行试验,以证实进气管中不同的NOx浓度对应用EGR时爆燃裕度的影响(图6)。由图6可知,当进气管中NOx浓度为0时,EGR率每增加10%,爆燃裕度就改善3°CA。并且,当进气管中NOx浓度增加时,改善发动机爆燃裕度的实际效果就会降低。这里的“爆燃裕度”指最大扭矩的最小点火定时(MBT)与爆燃强度阈值的点火定时之差。

图6 进气管中NOx浓度对改善爆燃裕度的影响(单缸汽油机,转速1 600 r/min,平均指示压力15 MPa)

结果表明,由于LP EGR在催化转化器下游抽取再循环废气,并在压气机上游注入,因此在抑制爆燃方面是有利的,这是改善涡轮增压区域燃油经济性的重要措施之一。

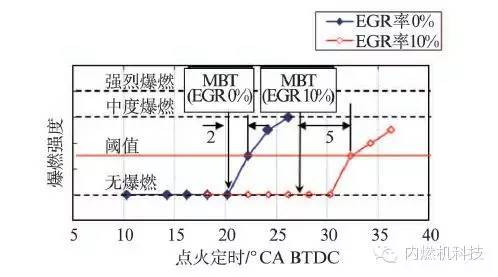

然后,把LP EGR系统安装在1台多缸汽油机上进行试验,以验证其对抑制爆燃的效果。图7所示结果可以证实,当EGR率为10%时,爆燃裕度约改善3°CA。

图7 LP EGR系统抑制爆燃效果的验证(转速2 000 r/min,平均有效压力0.7 MPa)

降低排气温度的效果

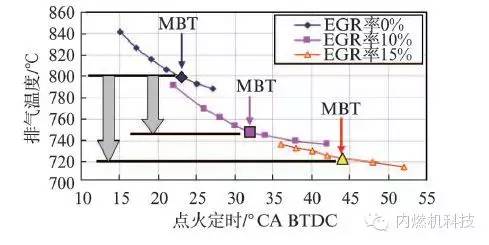

众所周知,向供应气缸的新鲜空气注入冷却的再循环废气可降低排气温度,这就是EGR的稀释效应。图8示出了在高转速、高负荷工况应用冷却EGR时点火定时与排气温度之间的关系。数据证实,在高负荷区应用EGR可降低排气温度。

结果,可以扩展化学计量比燃烧区域,改善实际燃油经济性。按图4所示高转速、高负荷区域,3种候选EGR系统都可在此区域提供足够的EGR压差,但得到的EGR率受燃烧稳定性和涡轮增压器压比的限制。因此,即使每种候选系统都可得到相同的EGR率,预计LP EGR系统降低排气温度的程度也比其他2种系统的更大,因为LP EGR系统可抑制爆燃,相应提前点火定时。

图8 EGR降低排气温度的效果(转速4 000 r/min,平均有效压力0.9 MPa)

综上所述,LP EGR系统被认为在涡轮增压区域有最佳的燃油经济性改善效果,因为它在低转速、高负荷区域有较宽广的EGR正压差区,能较好地抑制爆燃,提前点火定时,通过降低排气温度缩小燃油加浓区。

2 LP EGR系统的控制技术

与常规EGR系统相比,LP EGR系统有一些显著特点(表2),这些特点使系统难以稳定提供合适的EGR率。废气抽取口与供给口之间压差较低是LP EGR系统较为明显的特点之一,这是影响再循环废气稳定供给的因素。另一个特点是EGR通路长,这可能会影响瞬态运行时的EGR可控性。下面将说明为保证LP EGR系统可靠运行所采取的措施。

2.1 EGR率控制原理

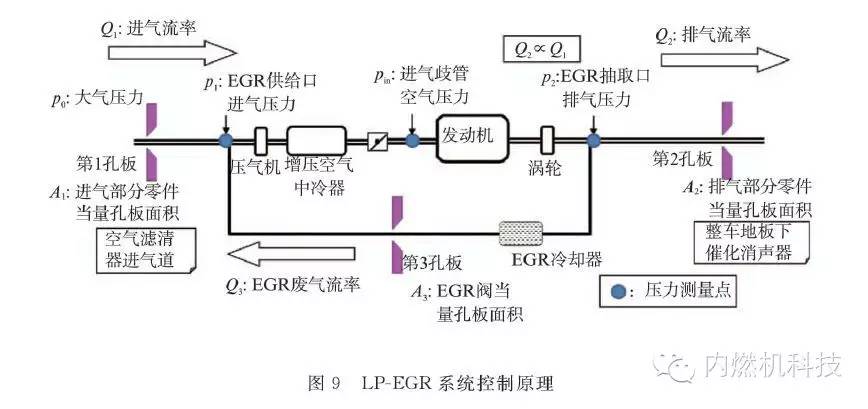

示出了LP EGR系统的基本工作原理。该系统有3个孔板:第1个孔板位于进气系统再循环废气供给口的上游;第2个孔板位于排气系统再循环废气抽取口的下游;第3个孔板是EGR阀,在开度恒定时,EGR阀被视为固定孔板。

首先,改变进入发动机的进气空气流率,引起第1孔板下游和第2孔板上游的压力变化。2个孔板之间的压差完全取决于进气空气流率,这一压差等于LP EGR系统上下游两侧之间的压差。因此,再循环废气按照这一压差流动。

这意味着EGR系统中的压差由发动机进气空气流率决定。因为再循环废气流率由这一压差决定,供给发动机的再循环废气流率与进气空气流率成比例。也就是说,因为EGR阀开度是固定的,EGR率将恒定不变,这与发动机吸入的空气体积无关。

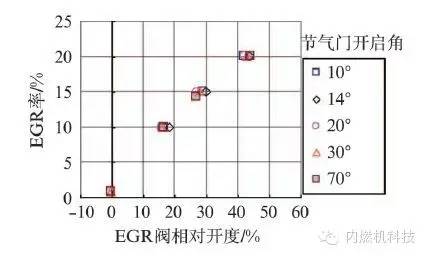

图10示出了1台装配LP EGR系统的发动机在稳态运行时的试验结果。结果表明,如果EGR阀开度固定,则EGR率一定,而与进气空气流率无关,后者随节气门开度而变化。

上述结果证实,可以用EGR阀的开度控制EGR率。不过,因为实际发动机中有排气脉动,在进气空气流率特别小时无法维持这种关系。这一点限制了LP EGR系统在低负荷工况的应用。

2.2 瞬态工况下的EGR率特性

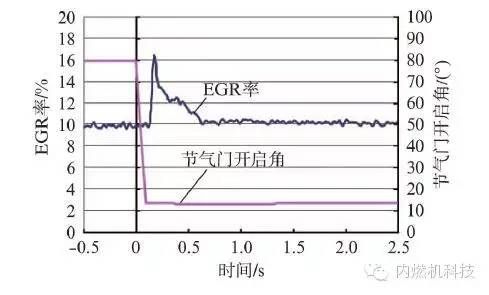

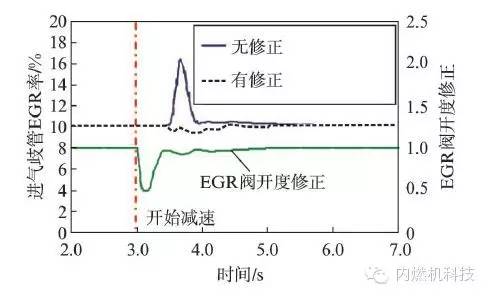

如上所述,在稳态工况下可以稳定控制EGR率,但图11所示数据表明,在瞬态工况下的情况不同。图11的结果是在相同EGR阀开度下进气空气流率急剧减小的情况,可见EGR率是瞬间增大的。

图9 LP EGR系统控制原理

图10 在几种节气门开启角下EGR率随EGR阀开度的变化(发动机转速2 000 r/min)

图11 瞬态(减速)工况下EGR率的变动(转速2 000 r/min,平均有效压力1.1 MPa→0.7 MPa)

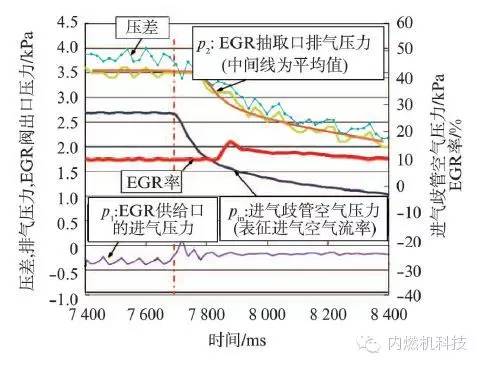

这种瞬间增大是由瞬态工况下进气空气流率变化与排气压力变化不同步引起的。在节气门迅速关闭减速时,进气空气流率立即减小,而排气压力的下降在时间上略有滞后。这一时间滞后使EGR流率的下降产生延迟,结果导致EGR率增加,但当排气压力下降后,再循环废气流率也减小,EGR率逐渐变得稳定(图12)。

图12 瞬态(减速)工况下的压力变化(转速2 000 r/min,平均有效压力1.1 MPa→0.7MPa)

研究人员注意到这样的事实:排气压力的变化相对进气空气流率的延迟可以用进气空气流率加以修正。因此,开发了1个控制程序来修正反应延迟期间的EGR阀开度,通过找到针对这一时刻进气空气流率算出的排气压力与针对延迟时间前时间点的进气空气流率算出的排气压力之比确定修正率。

图13为是否使用修正控制得到的比较结果。结果表明,修正EGR阀开度显著降低了EGR率的波动幅度。结果,成功地开发出能方便、稳定地引入再循环废气的控制程序。EGR控制程序的基本构型如下:在稳态工况下,把EGR阀开度设定在获得目标EGR率的水平,而在瞬态工况下对响应延迟进行修正。为了在量产车型上实施EGR控制程序,还添加了判别条件和附加修正,使控制程序能适用于各种行驶环境。

图13 EGR率修正控制的效果(减速工况)

3 试验结果

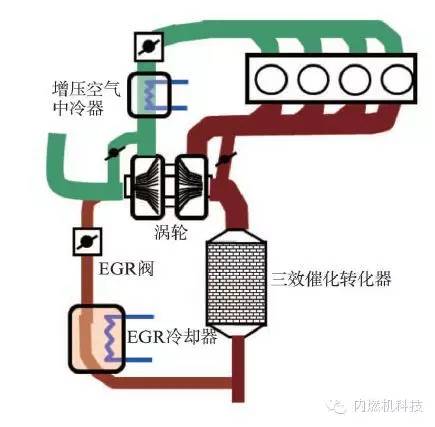

根据以上研究结果构建LP EGR系统,并进行试验,以验证其在改善燃油经济性方面的效果。系统简图如图14所示,发动机的技术规格见表3。

图14 LP EGR系统简图

被位于涡轮下游的催化转化器去除NOx的排气通过EGR管进入EGR冷却器,并用发动机冷却液冷却。经过冷却的再循环废气流过EGR阀,在压气机上游进入进气管。再循环废气与新鲜空气混合,被压气机增压,然后在增压空气中冷器内冷却后进入气缸。

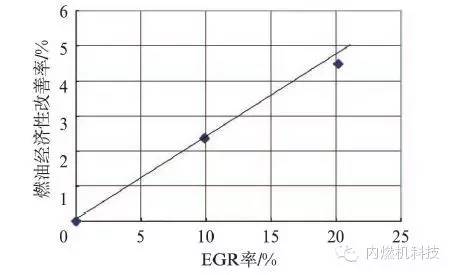

图15示出了在涡轮增压运行区域用LP EGR系统得到的燃油经济性改善率与EGR率的关系。结果表明,当EGR率为20%时,燃油经济性约改善5%。

图15 冷却LP EGR改善燃油经济性的效果(转速2 000 r/min,平均有效压力0.9 MPa)

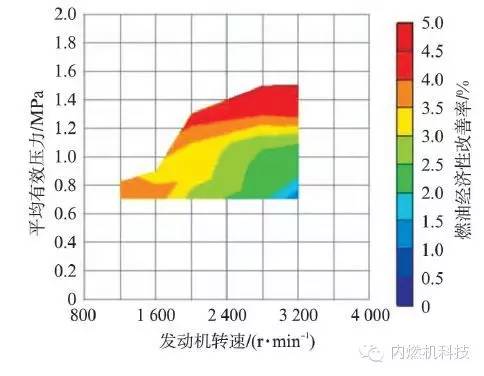

图16的等值线显示出稳态工况下恒定EGR率10%改善燃油经济性的效果。在相同的发动机转速下,对高负荷工况有较大改善效果,而较低转速下的改善也可由发动机转速轴看出。

图16 冷却LP EGR改善燃油经济性的效果(EGR率10%,稳态工况)

这些结果证实,冷却LP EGR系统在改善缩缸强化发动机的燃油经济性方面效果显著,特别是匹配无级变速器时效果更好。

4 结语

本文介绍了应用EGR系统改善涡轮增压汽油机在涡轮增压区域燃油经济性的研究实例。通过研究几种EGR系统,开发了EGR率控制技术,并进行试验,得出下列结论。

(1) LP EGR系统具有在涡轮增压区域改善燃油经济性的最大潜力,因为它能有效抑制爆燃,缩小燃油加浓区。特别是降低进气空气中的NOx浓度是抑制爆燃的重要因素,而只有LP EGR系统可实现这一点,因为这种系统是在三效催化转化器下游抽取再循环废气。

(2) LP EGR系统有以下特性。在稳态工况下,当EGR阀开度固定时,EGR率保持不变,与发动机的进气空气流率无关。此外,在瞬态运行工况下,考虑到排气压力的变化延迟,必须实现EGR率的稳定控制。

(3)试验结果表明,冷却LP EGR系统在改善燃油经济性方面有显著效果,在稳态工况下涡轮增压区域的改善率高达5%。LP EGR系统对较高负荷工况下燃油经济性的改善效果更为显著,这对于进一步缩缸强化的汽油机来说极为重要。

-

汽油机

+关注

关注

0文章

58浏览量

11522 -

转化器

+关注

关注

0文章

25浏览量

10503 -

涡轮增压器

+关注

关注

3文章

90浏览量

11667

发布评论请先 登录

相关推荐

车用增压柴油机VNT和EGR系统匹配试验研究

基于DSP的汽油机点火参数自动测试系统

关于废气再循环在汽油机上的潜力分析

关于缩缸强化涡轮增压汽油机废气再循环系统的研究分析介绍

关于缩缸强化涡轮增压汽油机废气再循环系统的研究分析介绍

评论