面对汽、柴油机界的新一轮技术变革,作为全球领先的车辆和工业设备部件制造商和服务商,辉门集团动力总成致力于在所有内燃机产品上具有突破和创新,树立新的行业标杆。

气候变化和能源问题使改善车辆燃油经济性成为当务之急。二氧化碳(CO2)排放对全球变暖的影响正日益引起各国政府的重视,为此,整个汽车工程技术界包括发动机制造商、零部件供应商和各研究机构都在努力提高内燃机热效率,竭力寻找和尝试满足未来汽车排放要求的方法和技术,在不影响汽车驾驶乐趣的前提下,不断地提升车辆优异的动力性能和低能耗的环保要求。美国加利福尼亚州从2015年起,分阶段实施更严格的新污染物排放法规,中国和印度也正在制定各自的排放法规。全球主要汽车市场的允许排放量范围将会继续收紧,以应对各种燃油耗法规和温室气体排放法规要求。

应对中国汽车市场将在最近几年内即将实施的国6排放标准和将在2020年实现与全球统一汽车技术法规(GTR)接轨的目标,更大幅度地降低机动车排放物,辉门集团动力总成致力于在所有内燃机产品上具有突破和创新,树立行业新的标杆。如同临风站在泰山之巅的豪迈与气魄,多年来,辉门集团动力总成始终占据着国际内燃机界的制高点,奔跑在技术革新道路的前沿,用更优质的产品和技术不断践行着行业领导者的价值观。

为了进一步提高内燃机燃油效率,降低内燃机机械摩擦损失,辉门集团动力总成开发出创新性的高效电晕点火系统、创新型复合涂层缸套、高分子涂层轴瓦、轴密封橡胶油封和低摩擦活塞环组,匹配全新轻量化油道冷却活塞的组合,有效提升发动机功率,抑制发动机爆燃的发生,并提高发动机使用寿命。

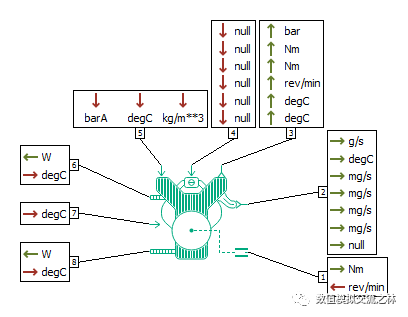

辉门公司全系列产品

高效电晕点火系统

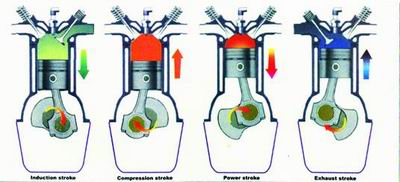

面对未来汽油机以稀薄燃烧为主、缸内平均有效压力较高的苛刻工作环境,进一步降低燃油耗,辉门集团动力总成开发出一种高效电晕放电点火系统,在高平均有效压力情况下能够可靠地点燃过量空气系数大和废气再循环(EGR)率高的混合气。这种电晕放电点火系统能够不断提高点火效果,提高发动机工作效率。

系统部件与工作原理

高效电晕点火系统的解决方案包括2个主要部件。第一个部件是两片式点火器组件,它安装在气缸盖内,与传统的火花塞和点火线圈极为相像。点火器组件顶部有1个电感器,底部则有1个点火尖端。第二个系统部件为控制器,它能计算来自发动机控制单元(ECU)的触发信号,并在1 MHz的共振频率下将12 V直流电源电压转换成所需的交流电压,利用高频转换电压激励点火单元。

在此频率下,点火器将在点火端的尖部发出1个高达72 kV的强电场。此电场以4个点火器电极的尖端为起点,向燃烧室的大部分空间扩展。在电场内激励电极附近的空燃混合气,与普通火花点火电弧击穿所用的70 μs放电相比,此过程只需几纳秒便可完成。当电子密度达到一定程度时,多条电离气体束将会延伸到整个燃烧室中并点燃混合气。这样便加快了燃烧速率,使燃烧快速且稳定。

由于在电晕放电过程中电流低、热量排放少,因此不会出现电蚀现象。并且磨损程度也因而有别于传统的火花塞。现阶段,根据其工作原理能提供较长的使用寿命,以及更长的维修间隔。经过进一步开发,高效电晕放电系统有望成为发动机免维护使用部件。

表1为传统火花塞和高效电晕放电系统在不同用时情况下的能耗比较,结果以化学计量比混合气运行条件来衡量。测试表明,高效电晕放电系统在λ=1的情况下,用时介于100~300 μs之间。相比之下,传统的火花塞点火则需要2 000~3 000 μs。产生这种显著差异的原因在于物理特性和电晕放电原理。在能耗方面,2种解决方案不相上下。在稀薄分层混合气的情况下,2种系统的用时都较长。

| 项目 | 最高电压/v | 最大电流/A | 最大功率/W | 平均点火能量/MJ |

| 传统火花塞(0.30 ms以下) | 14 | 8.7 | 102 | 192 |

| 高效电晕放电系统(0.50 ms) | 53 | 2.0 | 101 | 160 |

| 高效电晕放电系统(0.25 ms) | 53 | 2.0 | 100 | 93 |

发动机集成与燃油效益

高效电晕放电系统集成在发动机中后,可以采用更极端的措施来提高热效率。对于特定的点火过程,火花塞点火可能需要3 000 μs,但高效电晕放电系统则仅需100~300 μs。这种阶跃性变化可以更灵活地控制点火正时。快速点火与燃烧也使燃料能够更高效地转化为机械能。

高效电晕放电在整个燃烧室内进行,所以燃烧速率非常快,在5~8 °CA内即可达到50 %燃烧率,而传统火花塞系统则无法实现。此外,高效电晕放电系统可以进一步扩大稀薄燃烧的运行极限。

此外,在空燃比约为2的稀薄燃烧状态下,高效电晕放电系统也可以稳定的运行。经过测试,传统火花系统最多只能在20%的EGR率水平下工作,而高效电晕放电系统允许的EGR率水平超过了35 %,这有助于控制直喷式汽油发动机中对NOx的排放水平控制。

与先前的电晕系统相比,高效电晕放电所能承受的压缩比更高,并能够通过调整点火正时来帮助抑制高缸内压力爆燃现象的发生。

在油耗方面,应用高效电晕放电系统能将燃油效率提高5%~10%。应用于1.6 L涡轮增压汽油直喷发动机的燃油耗最多能降低10%。从长期发展来看,高效电晕放电系统将助于更全面地改善汽油发动机工作效率,使燃油效率提升约30 %。

创新型复合涂层缸套

辉门集团动力总成的新型气缸套采用混合材料技术,与传统缸套相比,能够更有效地将气缸套与铝制缸体铸件融为一体。缸膛采用铸铁材质,为低摩擦活塞环组提供了理想的跑合面,外表面为涂有铝合金材质的复合涂层,具有高效的热结合和机械结合性能。

复合涂层缸套的优势

传统铝制缸体配套缸套,能够承受的燃烧压力被限制在10 MPa左右,而采用创新型复合涂层缸套,缸体承受的燃烧压力可以达到20 MPa。提高气缸体和缸套的整体强度和硬度能够显著降低发动机重量,而且不会影响发动机的性能和耐久性。减少气缸内径的变形还能降低发动机油耗,复合涂层缸套可以将发动机缸径变形量降低2/3。最大二阶缸径变形仅为传统嵌入式气缸套的 11%,油耗降低可达 40%。

创新型复合涂层缸套的另一大优势在于,与常规缸套设计相比,热传导率提高了30%,因此气缸内壁温度可降低 40%。配有复合涂层缸套的高压压铸缸体各气缸间的最小允许壁厚为3 mm,可大大缩短发动机整体长度。复合涂层缸套结构稳定性更高,在加工的过程中,防裂性更好,因此很容易在内壁上设置用于冷却的小孔径冷却液孔道。

制造工艺

确保复合涂层缸套性能的关键在于辉门开发的制造工艺,所制造缸套的外表面形态有利于与铝制缸体实现机械互锁。气缸套涂层采用熔点低于发动机铝缸体的AlSi12合金材料,有助于在两种材料表面实现更紧密的贴合。

为了达到批量生产的成本要求和稳定性要求,采用了先进的电弧喷涂技术进行涂层的喷涂,可以确保缸套的整个圆柱面上都能形成均匀度、厚度及结合强度一致的涂层。与此同时,还可以控制喷涂表面的粗糙度,在表面形成部分凹陷和微小气孔,使涂层和缸体铸造材料之间形成1层极强的金属间过渡膜。

目前,辉门集团动力总成的复合涂层缸套技术已获得专利,并已投入批量生产,用于多种柴油机市场用途。

创新型复合涂层缸套

高分子涂层轴瓦

辉门集团动力总成自2010年推出IROX高分子涂层轴瓦产品以来,凭借创新的轴瓦技术稳居行业领先地位。该产品覆有创新型高分子涂层,可以减少燃油耗和CO2排放,适用于当今高效增压直喷发动机,能够承受更高的机械载荷,并有效解决具有自动起停功能发动机因频繁起动导致的磨损难题。在发动机运转过程中,轴瓦承受的摩擦负荷极高,IROX涂层可以显著延长轴瓦的使用寿命,为发动机小型化、超高负荷的发展道路提供了可靠保障。

高性能油封&低摩擦活塞环阻

MicroTorqTM高性能低摩擦油封是辉门集团动力总成推出的1款创新型轴密封橡胶油封,它能有效减小摩擦损失,有助于提高发动机燃油效率。与传统的油封设计相比,MicroTorqTM 油封可降低摩擦损失高达80%,且发动机CO2排放每公里可减少1.5 g。这一全新设计理念得益于双铰链柔性结构,可与旋转轴保持均匀接触,同时不会产生较高的负载,在发动机所有运行工况下能够满足良好的密封要求,并对发动机的寿命和可靠性也不会产生任何影响。

配合MicroTorqTM高性能低摩擦油封产品的推出,辉门集团动力总成完成了DuroGlide低摩擦活塞环组技术的重大突破,借助于采用创新性的仿金刚石碳结构表面涂层,重新定义了下一代发动机的活塞环技术标准,大大提高了活塞环的耐磨性,将活塞环的使用里程提高至数百万公里,为最终实现活塞环组件的免维护化铺平了道路。DuroGlide低摩擦活塞环组适用于各种内燃机,凭借其显著的低摩擦性能,摩擦损耗平均能降低20%,同时使CO2排放减少1.5%左右。

辉门集团动力总成的轴瓦壁厚轮廓检测工艺(HPP)技术,是辉门集团的一项创新生产工艺,可优化轴承的表面轮廓精确度至微米级别,进而改善发动机轴承的整体性能。HPP技术可优化轴瓦能力,保持轴瓦和曲轴之间的最小油膜厚度,从而让整车制造商(OEM)可以针对每款发动机的特性轻松定制专属解决方案。

DuroGlide 低摩擦油封

轻量化油道冷却活塞

辉门集团动力总成所推出的新型Elastothermic活塞是为新一代高功率、大扭矩、低燃油耗的小型汽油机所设计的。OEM可以通过该产品进一步提高发动机功率密度和压缩比,而不影响发动机的优化和耐久性。该种新型活塞产品在Elastoval汽油机活塞的基础上研发升级,保持了原活塞低质量、低摩擦的特性,在靠近活塞头部上端增加了内冷油道设计。这一全新设计既能够在缸内温度和爆发压力更高的发动机环境中降低活塞头部的温度,又能减少发生爆燃的风险,并且可保持较高的结构强度。

随着发动机小型化趋势的发展,OEM正越来越多地利用高水平涡轮增压技术来改善CO2排放状况,从而提高燃油经济性和发动机性能。辉门轻量化油道冷却汽油机活塞可实现小型发动机在较高功率等级和压缩比条件下的运行,同时保证较低的噪声-振动-平顺性(NVH)性能和出色的耐久性。

该活塞产品缩短了活塞销座间距和前后端面之间的距离,这样便可在应用中形成一定角度甚至多个角度,活塞前后端壁厚降至2.5 mm。在大多数情况下,均采用凸台结构,但也可在活塞销方向上选用去重凹槽。

经试验测试表明,Elastothermic油道冷却活塞可降低活塞头部温度25~30 K。活塞头部和第一环岸温度的降低更有利于发动机的设计调校,从而提升发动机功率、扭矩和燃油经济性,同时最大程度地避免因提前点火而引发的爆燃,降低第一环槽出现磨损和变形的几率。

此外,Elastothermic油道冷却活塞可将第一环槽的温度降低60℃左右,减少了积碳和卡环现象的发生,有助于保持发动机较低的机油耗水平并提高密封性。工作温度的降低又提升了抗拉缸性能,可以在活塞环和环槽的公差设计方面实现成本效益更高的解决方案。

油道冷却活塞的剖面图

Elastothermic油道冷却活塞

结语

近几年,辉门集团动力总成进一步加大了对中国的投资,业务量保持一定的增速。随着新的上海轴瓦工厂的建成,活塞工厂也完成了扩建。未来,辉门动力总成的系统保护业务将在中国投资新的厂区。同时,辉门在安庆的气门座圈和导管新工厂即将开业。

辉门动力总成中国和韩国区总经理、副总裁成音说:“辉门动力总成致力于在所有的产品上都有环保新突破,从而符合国家和广大用户的节能环保要求。无论是在环保或是燃油经济性方面,辉门都处于行业中的领先位置。”

-

冷却

+关注

关注

0文章

43浏览量

18044 -

内燃机

+关注

关注

1文章

158浏览量

21461 -

涡轮增压器

+关注

关注

3文章

90浏览量

11690

发布评论请先 登录

相关推荐

内燃机原理试卷试题

2020年或遇市场窗口期 内燃机走上“优化”之路

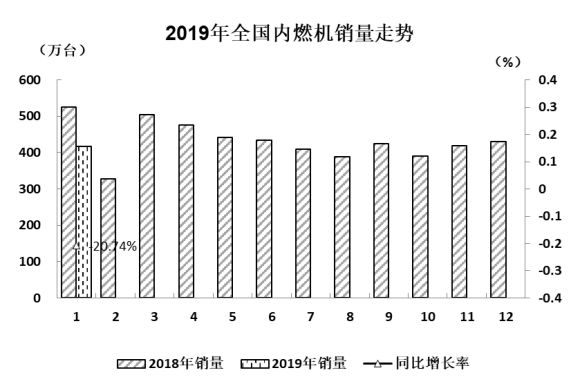

回顾2019年1月内燃机行业发展状况

回顾17年汽车与内燃机滤清器创新发展

氢内燃机的优点和发展

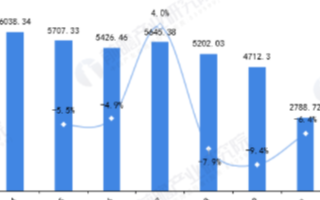

我国内燃机累计销量同比下降6.4%,乘用车及摩托车占据过半市场

简述内燃机的发展之路

简述内燃机的发展之路

评论