未来,需要进一步降低商用车燃油耗和由此产生的二氧化碳排放。AVL公司基于1台6缸重型柴油机,对一种优化基本发动机部件的方法进行了评估。

1技术趋势

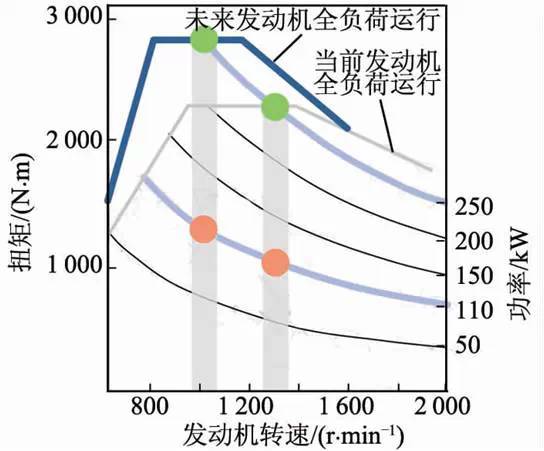

要进一步显著降低现代商用车发动机的燃油耗,必须全面分析动力系统的结构。尤其是远距离行驶的商用车,更需要降低发动机速度,使发动机在较低的转速范围内运行(图1)。为了确保汽车在较低档位时仍具有良好的爬坡能力和驾驶性能,配备自动双离合变速器来相应调整未来发动机的扭矩特性。

图1 发动机降速时的扭矩特性:移向较低的转速范围

随着发动机功率密度的进一步提高导致热负荷增大,而最高燃烧压力达到25 Mpa,甚至更高。这对基本发动机设计、结构强度、冷却、摩擦、质量和成本都是很大的挑战[1]。仔细分析经济可行性后,很快得出一种降低燃油耗的模块化方法[2]。

概念性措施对制造工艺具有很大影响,因此必须在产品定义阶段就加以考虑。这些措施包括轻质结构、曲轴偏置、较长的连杆、摩擦优化的配气机构、主轴承直径最小化、可切换式活塞冷却喷嘴或分流式冷却等。

对制造和装配进行合理改动后就可采用优化措施,大部分优化措施都适用于改进现有发动机系列。例如,连杆轴承直径最小化、轴承间隙优化、机油循环压力和流量优化、缸套变形最小化或珩磨参数优化。

只需对制造和装配进行轻微改动,甚至无须变化就可采用附加措施,因此,大部分附加措施都适用于现有发动机系列。包括低摩擦涂层、可变容量冷却液泵和机油泵、电控恒温器、可切换式空气压缩机和风扇、电动液压动力转向泵。

下文将介绍上述措施中的部分技术。

2轻质曲轴箱

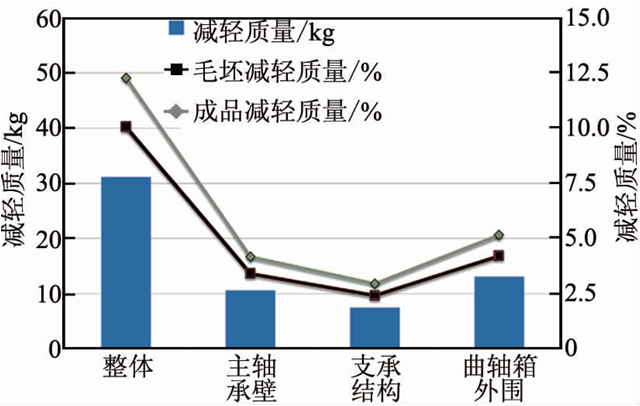

与Fritz Winter公司合作研究降低12 L重型发动机曲轴箱质量和成本的潜力。在铸造过程中采用特殊措施可使公称壁厚达3.5 mm。通过有针对性地控制铸造或冷却过程,实现薄壁铸造。薄壁铸造不仅适用于灰铸铁,还适用于蠕墨铸铁。同时对传力结构进行了优化和计算验证,使最高燃烧压力达22 MPa。

成品部件具有12%以上降低质量的潜力,其中最大的潜力在曲轴箱外围,达到5%(图2)。保持曲轴箱的制造成本不变,未来发动机设计降级质量的优势接近31 kg。

图2 通过重型发动机曲轴箱薄壁铸造技术降低质量

3气缸盖冷却

最高平均压力和最低燃油耗的设计除了会使燃烧压力更高,还会导致鼻梁区的热负荷明显上升,因而对气缸盖冷却(特别是气门座孔之间的部位)提出了更高要求。在AVL公司自上而下的冷却概念中,气缸盖中的冷却液从上层水套流至喷油器区域,再集中到气缸盖底板(图3)。这样除了可以实现结构优化外,还能使鼻梁区温度比标准冷却温度减少15°C。此外,冷却液流量对制造误差不再敏感。这种气缸盖的制造成本几乎与传统气缸盖的制造成本相同。

图3 自上而下的重型发动机气缸盖冷却

4减摩

从经济角度考虑,优化发动机比采用混合动力和其他车辆的措施更有吸引力,因而降低发动机机械损失变得越来越重要。AVL公司的发动机拆解结果数据库能够在概念阶段定义各分系统的摩擦目标值。

5曲轴设计

曲轴轴承的摩擦约占发动机总摩擦的20%~25%,因而优化主轴承直径和连杆轴承直径有利于减少曲轴摩擦。在参数变化中,将主轴承和连杆轴承结合比较(图4)。所有轴承都符合刚度和强度要求,而边缘载荷风险是决定性参数。最佳方案可减少摩擦约8%。

图4 曲轴设计的参数变化(重型柴油机,最高燃烧压力24 MPa)

增大轴承间隙是减少轴承摩擦的辅助措施,其限值由噪声-振动-平顺性(NVH)要求来决定。系列公差最小化是尽可能增大公称轴承间隙的先决条件。为此,可对曲轴、曲轴箱和轴瓦进行分级,或者采用缩小制造公差等方法。

6曲轴偏置

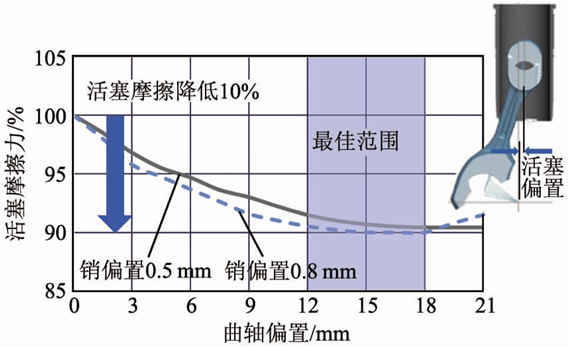

气缸与曲轴之间的轴向偏移可在相应运行范围内减小活塞侧压力[3]。最佳曲轴偏移范围为气缸直径的10%~15%。商用车发动机的气缸套底部需设有1个凹槽,以确保连杆所需的空间。因此,气缸套需要周向定位,多年来,这种技术已是采用三连杆的船用发动机的最先进技术。

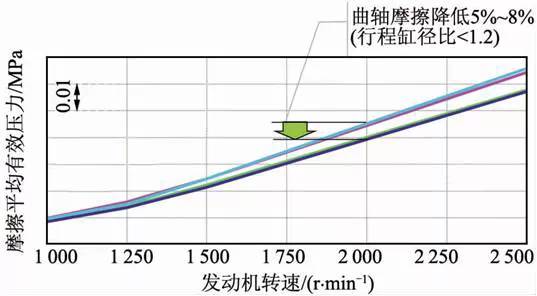

通过高精度的活塞运动仿真可确定并优化减摩量(图5)。摩擦损失可减少约10%,相当于平均有效摩擦压力降低了2.5%~3.5%。对于新设计的发动机,偏置几乎不影响其成本。

图5 通过曲轴偏置降低平均摩擦压力(重型直列6缸发动机,曲柄连杆比0.27,发动机转速1 200 r/min,部分负荷较高)

7活塞与活塞环

设计活塞环时需在摩擦、机油消耗量、漏气和磨损之间进行折衷。增大活塞与气缸之间的滑动间隙能减少摩擦,其限值由NVH要求来决定。在NVH特性不变的情况下,曲轴偏置只能通过略微增大滑动间隙,因而需要考虑活塞销偏置。

此外,在设计活塞环时,缩小环高可明显减小预应力。诸如类金刚石石墨涂层与优化设计相结合,可显著减小摩擦,但目前仍受成本影响。重型发动机的紧凑型钢活塞具有明显的减摩优势。缩小压缩高度通常有利于发动机高度设计。比较测量结果表明,活塞组摩擦减少12%~15%。

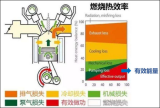

8热管理

在典型的行驶循环测试中,通过持续优化发动机和汽车热管理,典型环境下的燃油耗可降低2%[4]。在部分负荷时,采用由特性图控制的冷却液泵,并将冷却液温度提高到允许的最高水平,可挖掘出极大的节能潜力。采用分流式冷却方法可以独立控制气缸套和气缸盖冷却,结合采用AVL公司自上而下的气缸盖冷却方法效果更佳。

风扇对商用车热管理至关重要。由于安装风扇后起动功率高达50 kW左右(废气再循环方案),所以只有在其他措施都无法充分实现冷却时才起动风扇。采用多级或主动控制的连续可调风扇离合器,可降低燃油耗0.8%。

9基于需求的辅助控制

无论是动力转向泵,还是空气压缩机,在远距离行驶时都很少需要全部的安装功率。在大多数情况下,辅助装置都在较低的功率下运行,从而造成明显的损失。怠速时,没有功率限制的常规空气压缩机在行驶循环中累计可节省的损失功率为总油耗的1.3%,有功率限制的空气压缩机通过与驱动解耦,可节油0.3%。

10结语

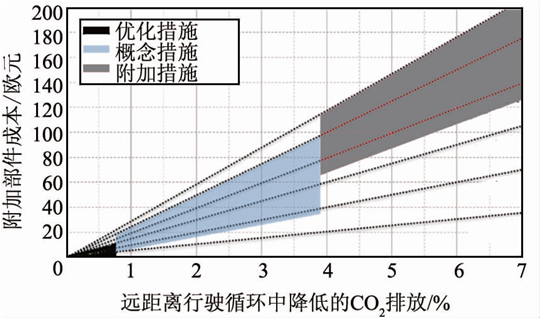

AVL公司应用成本分析方法预测成本的影响,并在早期将其用于成本决策[5]。这种成本分析方法以现有的制造工艺和成本结构或最佳的实际制造工艺为基础。以6缸重型柴油机为例,明确了采用降耗措施后的部件不再计入研发成本(图6)。

图6 降低CO2措施的成本(无研发成本)

鉴于总成本,上述技术累计的额外费用在远不到一年时间内(投资回报率)就能挣回。在典型的远距离行驶循环中,相比采用传统设计方案的发动机,采用优化措施的基本发动机的节油潜力高3%~5%。采取热管理措施对发动机进行改进后,该值能达7%。在任何情况下,基本发动机优化的出发点都是采取措施进一步降低油耗,如余热回收、商用车总传统系统的电气化或混合动力化,需根据不同的应用来考虑其成本效益比。

-

发动机

+关注

关注

33文章

2510浏览量

70039 -

热管理

+关注

关注

11文章

459浏览量

21986

发布评论请先 登录

相关推荐

[原创]2011中东商用车展/迪拜商用车展/商用车零配件展/商用车

[原创]2011中东商用车展/迪拜商用车展/商用车零配件展/商用车

微机控制发动机燃油喷射系统的检测与诊断

发动机参数采集与分析系统的matalb仿真

2019第六届上海国际商用车、专用车及零部件展览会

2019第六届上海国际商用车、专用车及零部件展览会

电动汽车会取代燃油汽车吗?

与柴油机效率持平的汽油发动机

对于Volkswagen公司商用车用欧6发动机性能分析

基于Fluent的商用车发动机舱过热分析与温度场仿真分析

提升发动机热效率的方法有哪些?

分析未来商用车发动机燃油效率应用

分析未来商用车发动机燃油效率应用

评论