第1步:

我使用3d打印机来制作所需的部件,我选择的塑料是ABS。所有打印文件都包含在此处。

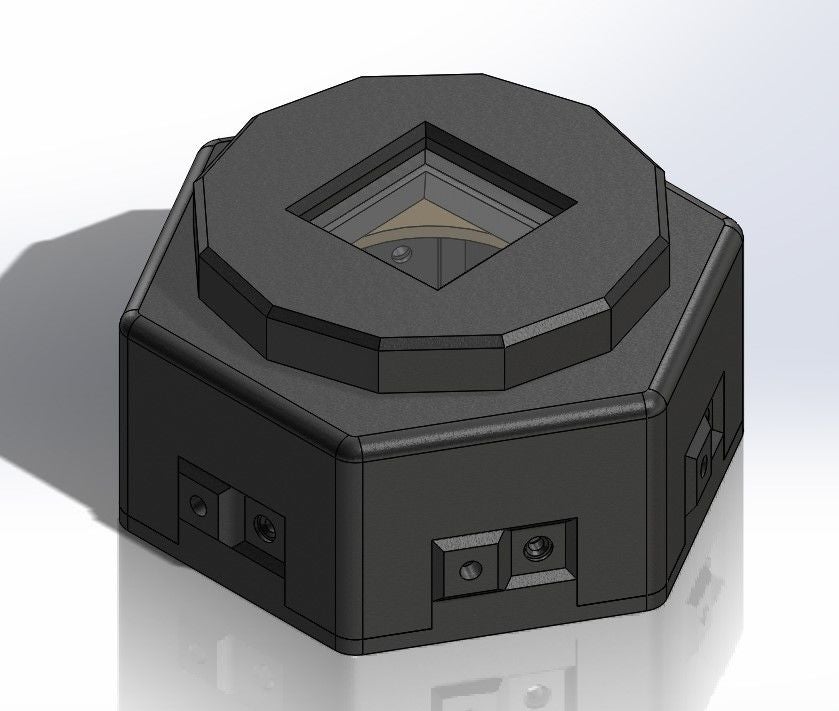

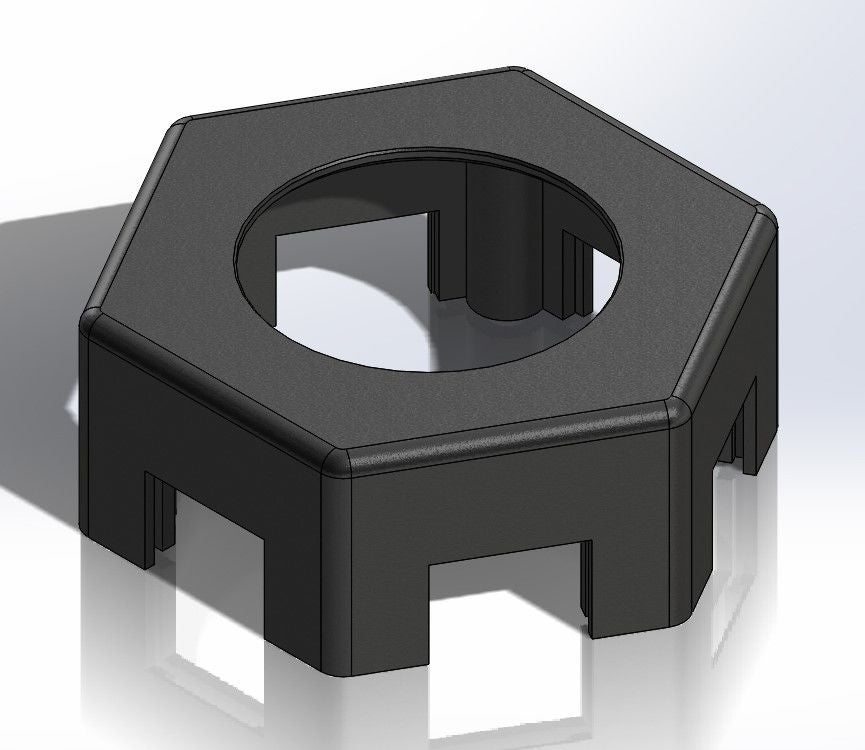

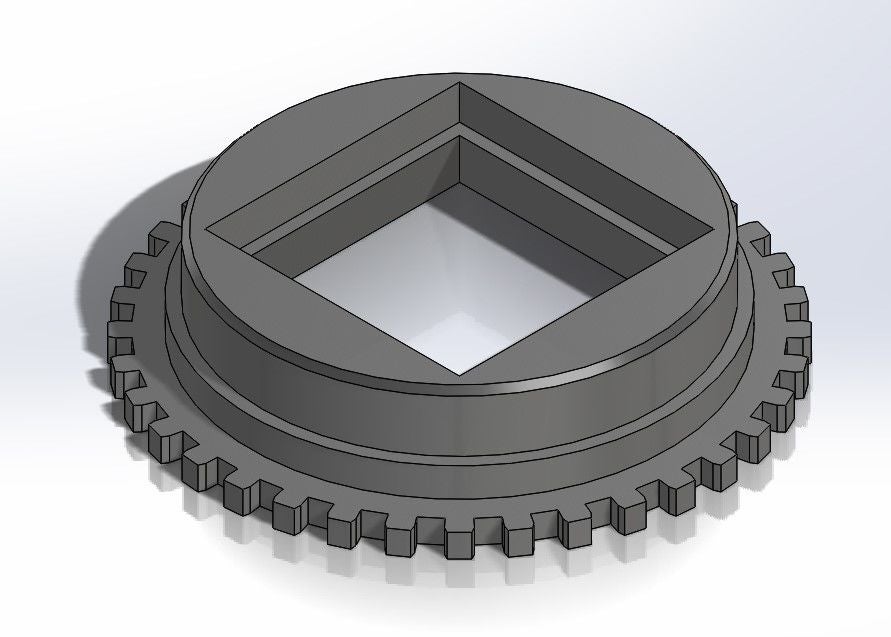

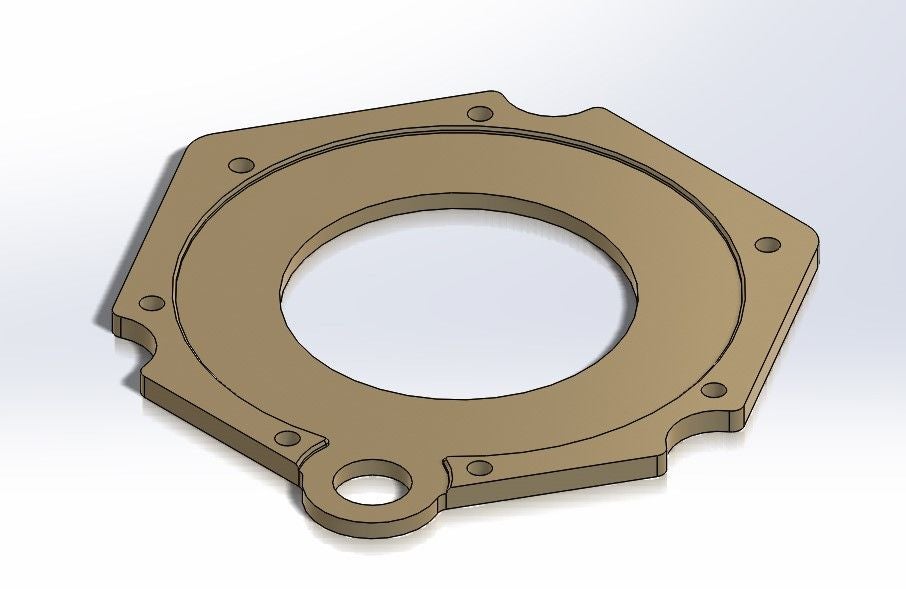

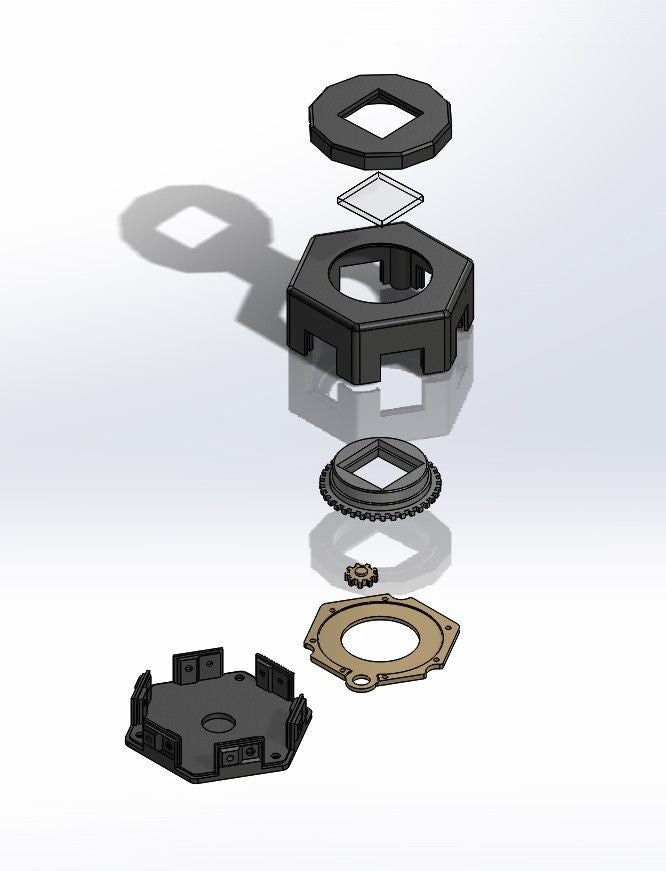

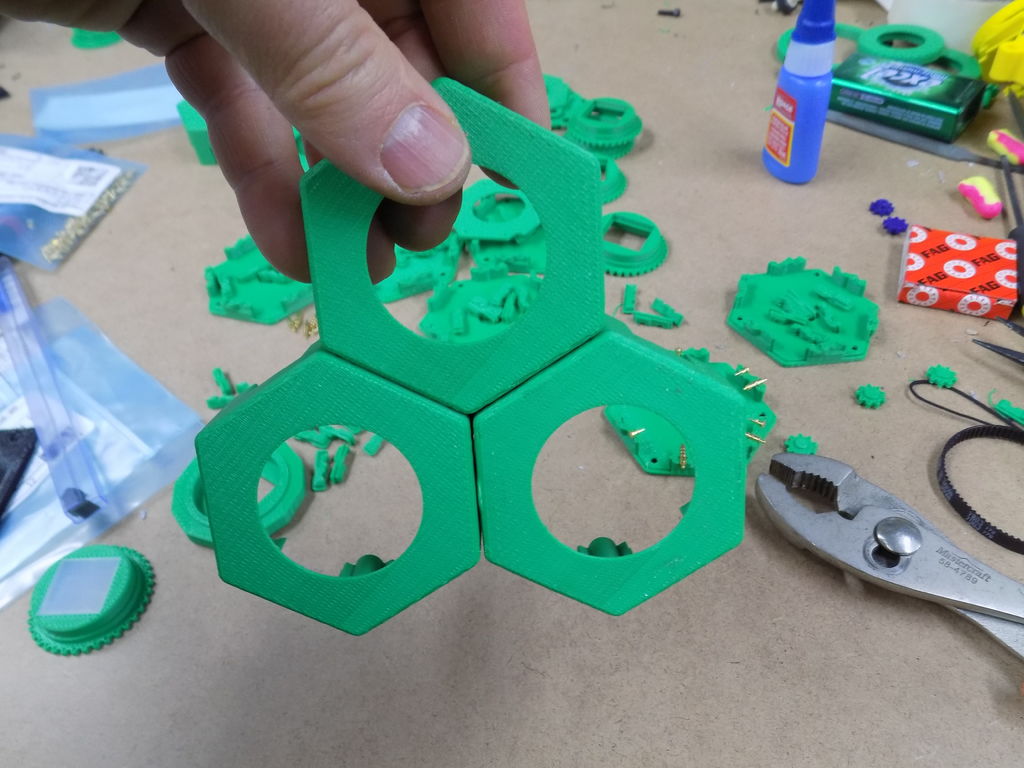

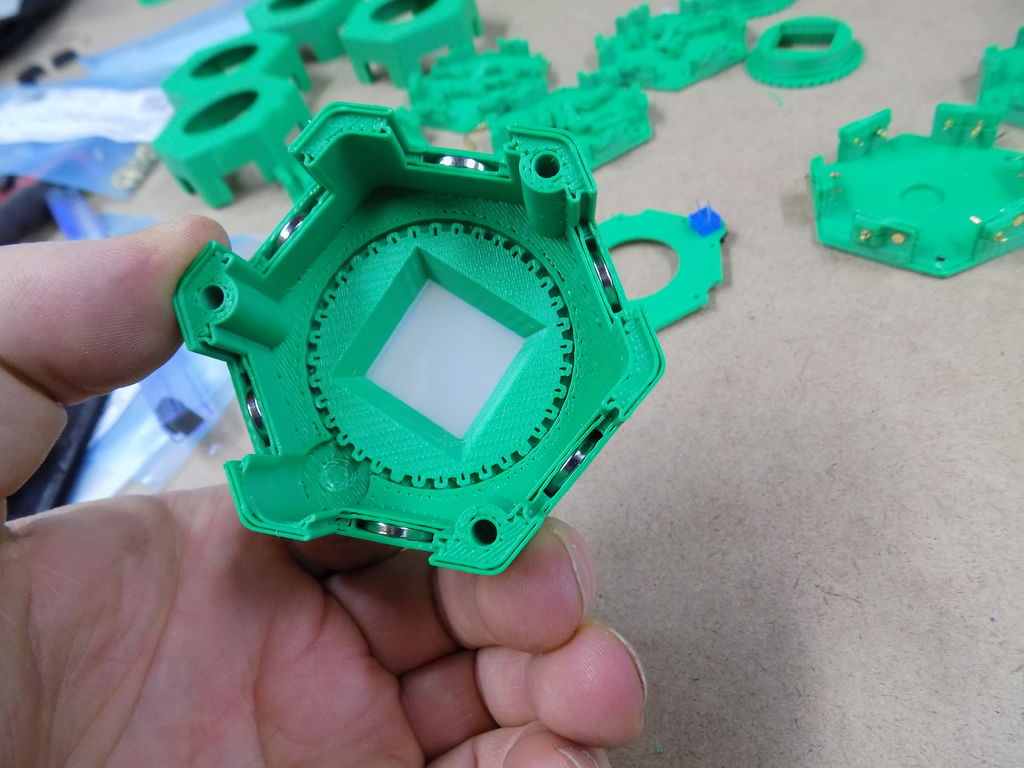

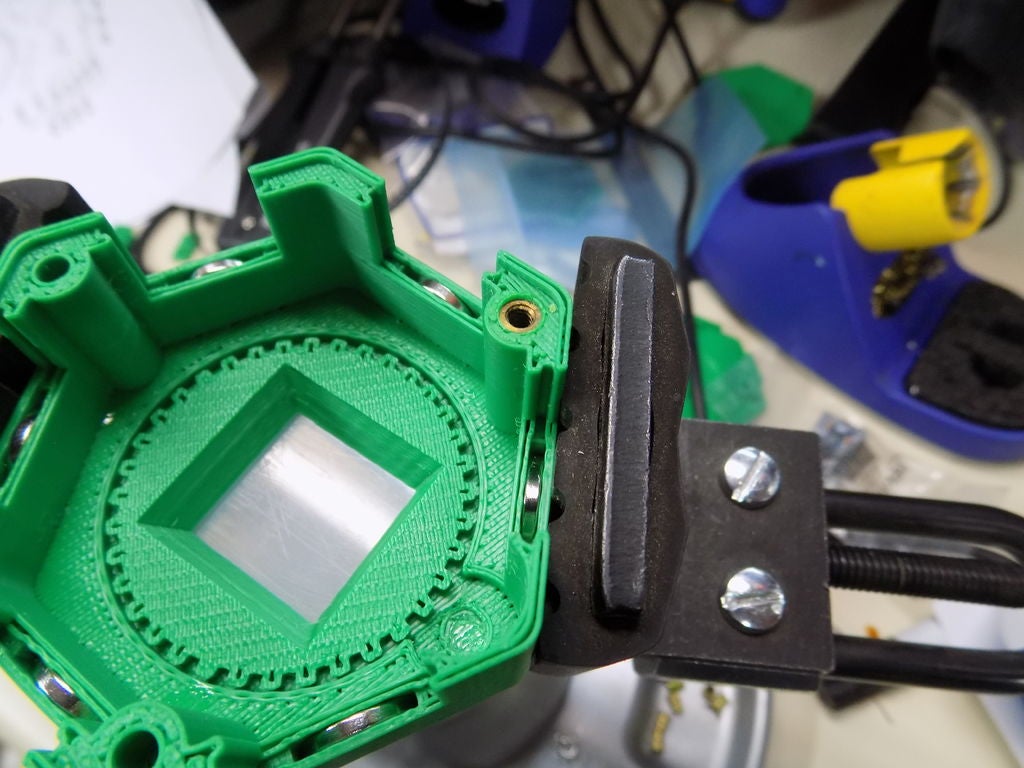

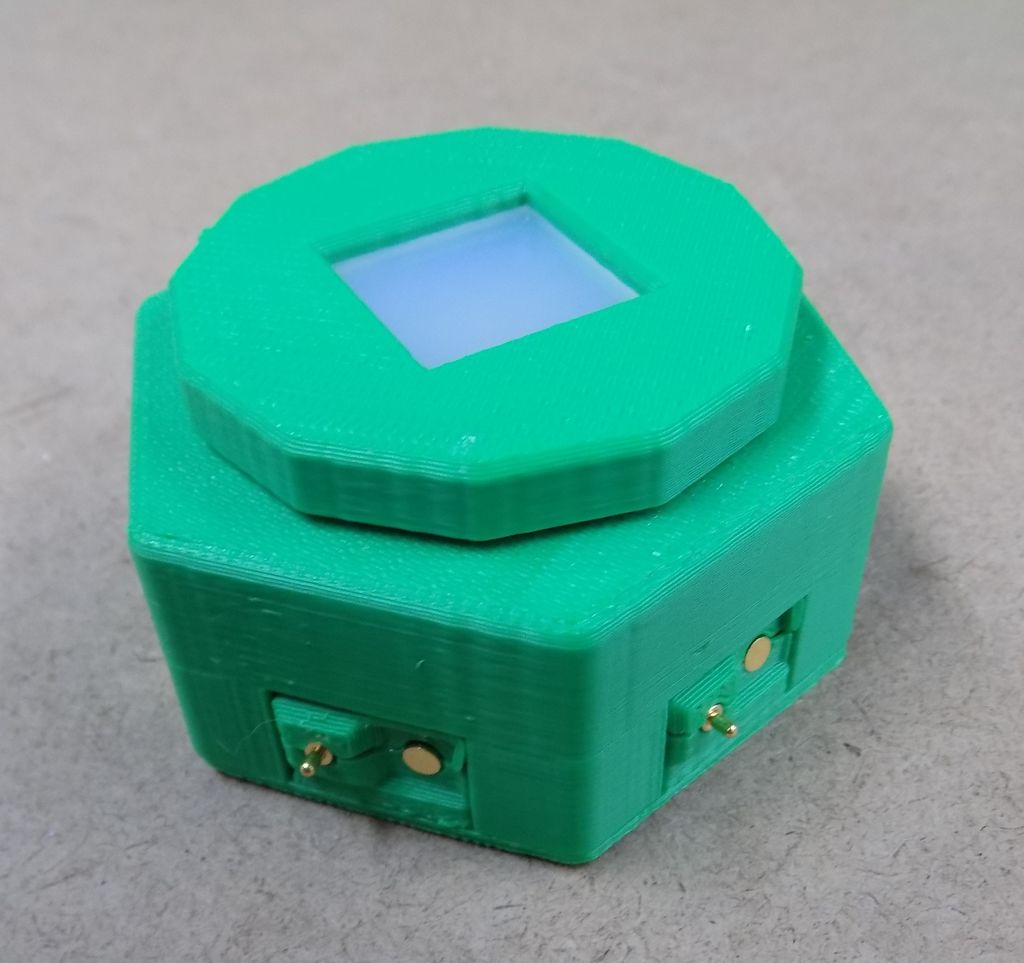

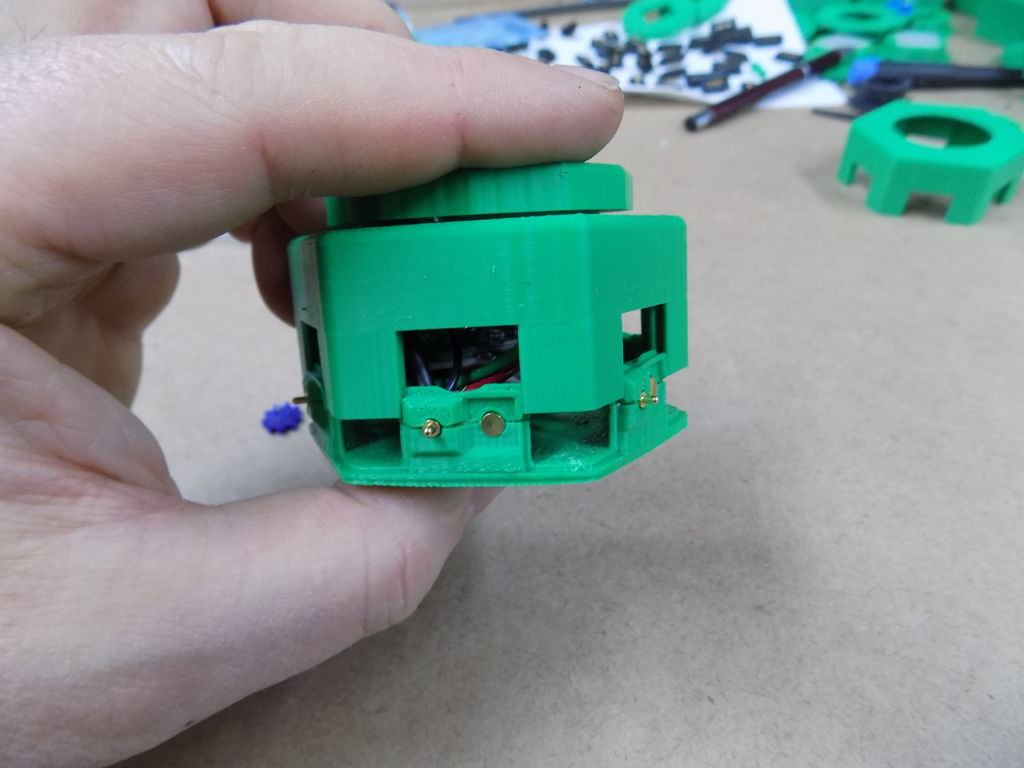

打印每个模块所需的7个独特部件(一件需要6份)。原始的外壳并不是第一个原版。在我来到这个之前,它经历了4次设计更改,这是非常实用和强大的。模块内部有6个磁铁的空间以及用于换光机构的驱动齿轮。齿轮有一个盖子,可以固定在轨道上,以便正常操作。

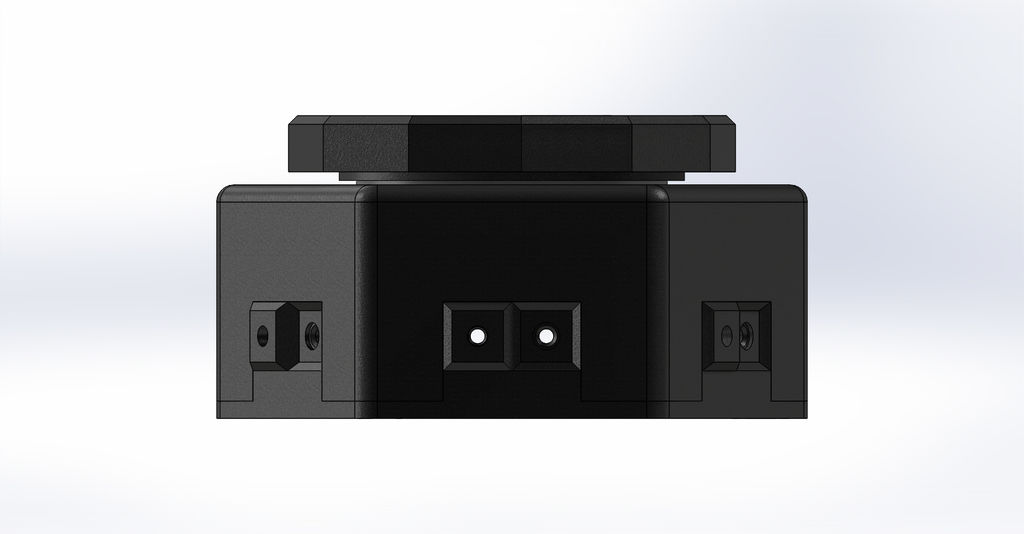

ShellBase有2个版本。一个是完整的,我发现看起来更干净,但是绝对的噩梦,以适应接触。我将接触垫分成两半,并创造了两种截然不同的图案,使接触装置更加容易,但我确实牺牲了一些美学魅力。

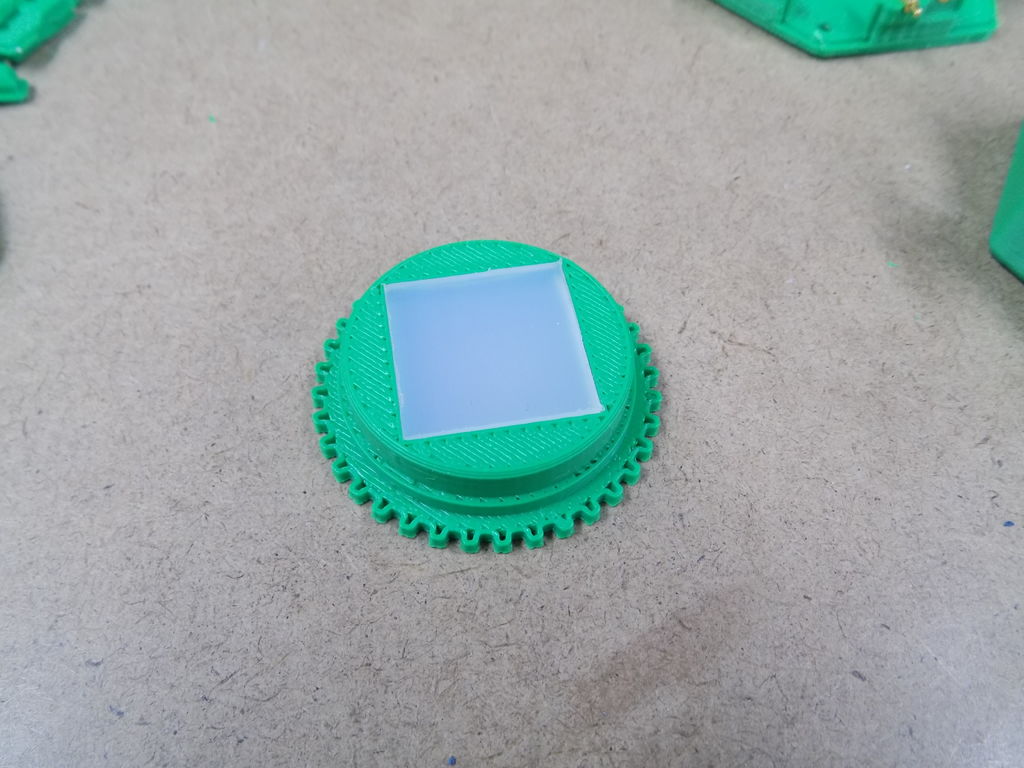

LED窗口是22mm方形塑料的不透明方形,非常容易用剃刀切割,这就是方形的原因。这是通过外部边框固定的,外部边框用作旋钮,通过编程到微控制器中的所有颜色方案关闭灯光。

我使用Arduino neopixel库和简单的颜色更改代码,用于我从亚马逊获得的RGBW LED。代码在步骤6中。

第2步:吸引力

我构建了一个简单的工具来帮助完成这个过程,这里是反转模块下面显示的黄色部分。从顶部环开始,磁体以交替的极性方式放入槽中。然后将它们粘合到位。

模块主体如图所示放置,POT齿轮切口靠近工具上的环。这将确保所有模块具有相同的磁体方向。这对于防止短路非常重要。

对于模块主体,将磁铁(12mm x 2mm)以交替的极性放入外壳周边的6个磁铁袋中。

磁铁为12mm X 2mm,可通过众多供应商在线获取。每个模块总共需要7个磁铁。

附带磁铁模板打印文件

步骤3:模块组装

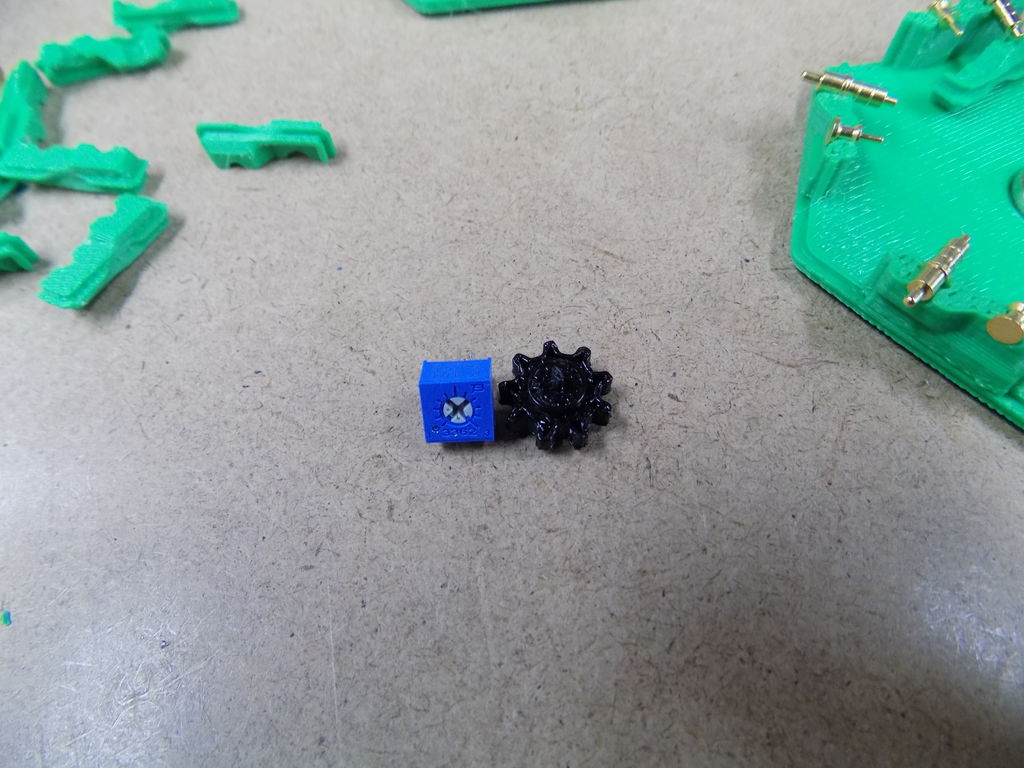

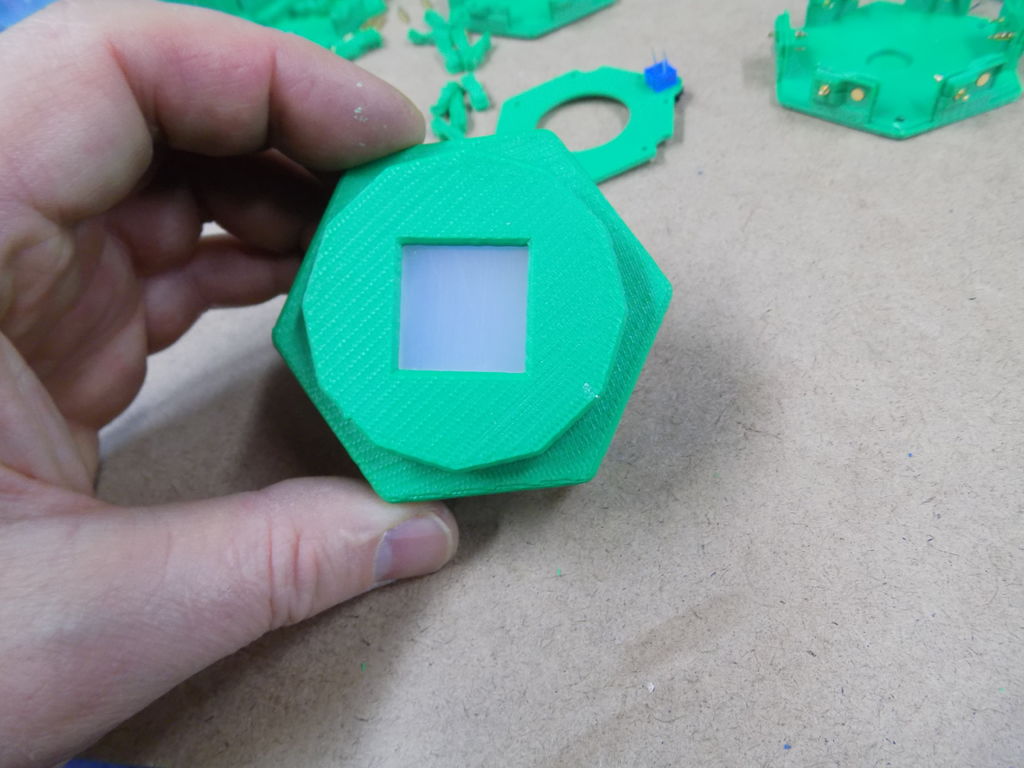

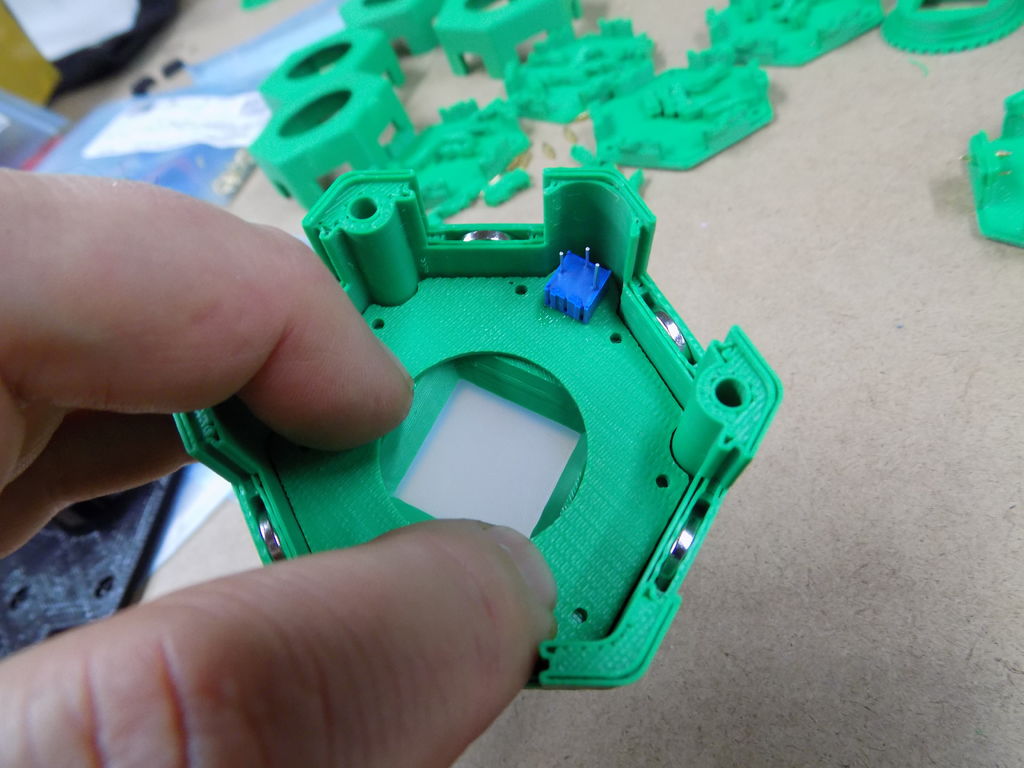

将电位计齿轮放入小齿轮轨道,然后将方形齿轮锥体部分放入较大的齿轮轨道中,长部分通过从外面的外壳。

选择的电位计是机械限制的1转类型。它用粘合剂固定在齿轮盖上。重要的是让微型驱动齿轮的轴与电位计配合,罐限制将防止轻型挡板过度转动。

是的,结果不是那么强大并且已经解决了在后续构建中。

将齿轮盖部分与轨道侧朝向镜头开口并用粘合剂固定,热胶将起作用但不适合长期使用。

将不透明镜头放入驱动齿轮组件顶部的方形开口中。然后将外挡板按到位。我将这些部件设计成干涉配合,如果放置不正确,将很难拆除。

最后,我使用热固螺钉插件来固定外壳底座。

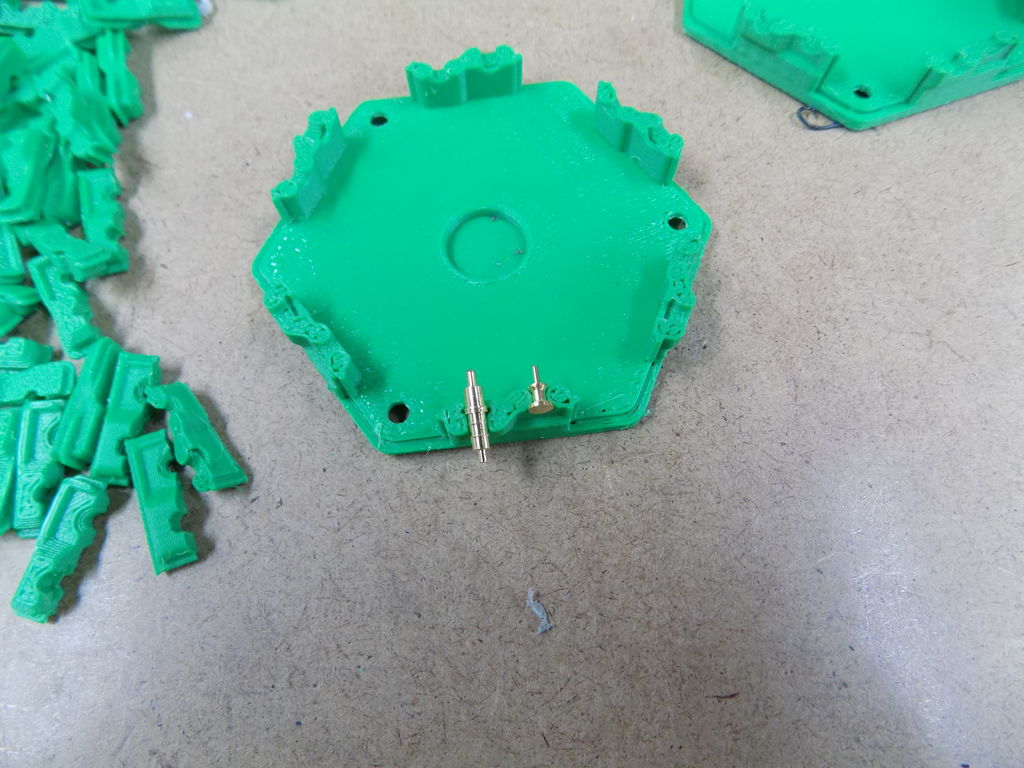

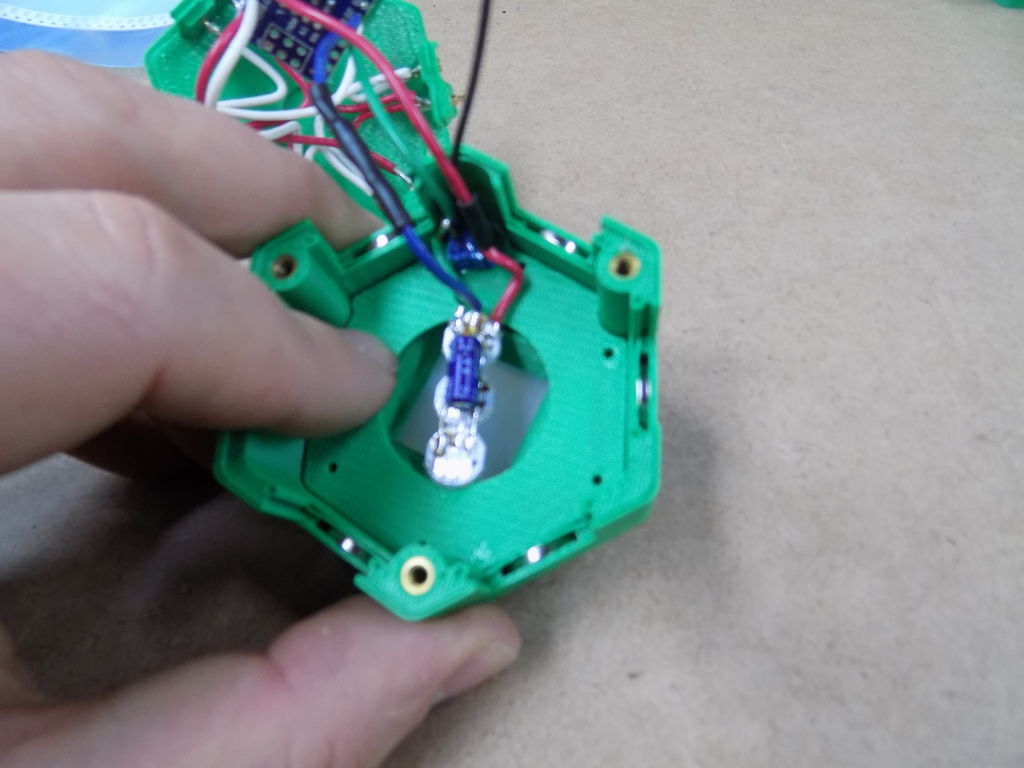

第4步:联系

我用的是弹簧触点来自DigiKey的模块之间的电气连接。

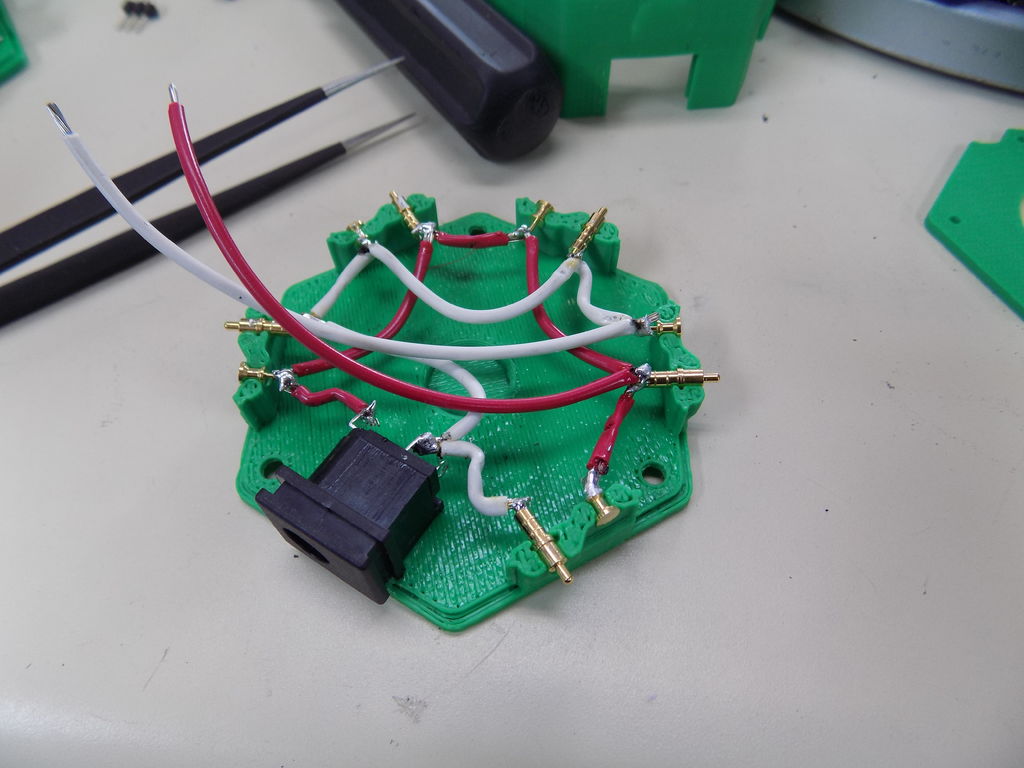

底壳盖需要插入触点。这是通过空心中的平顶和峰顶上的尖头弹簧来完成的。每个模块有6个触点。每个模块只提供电源和接地。

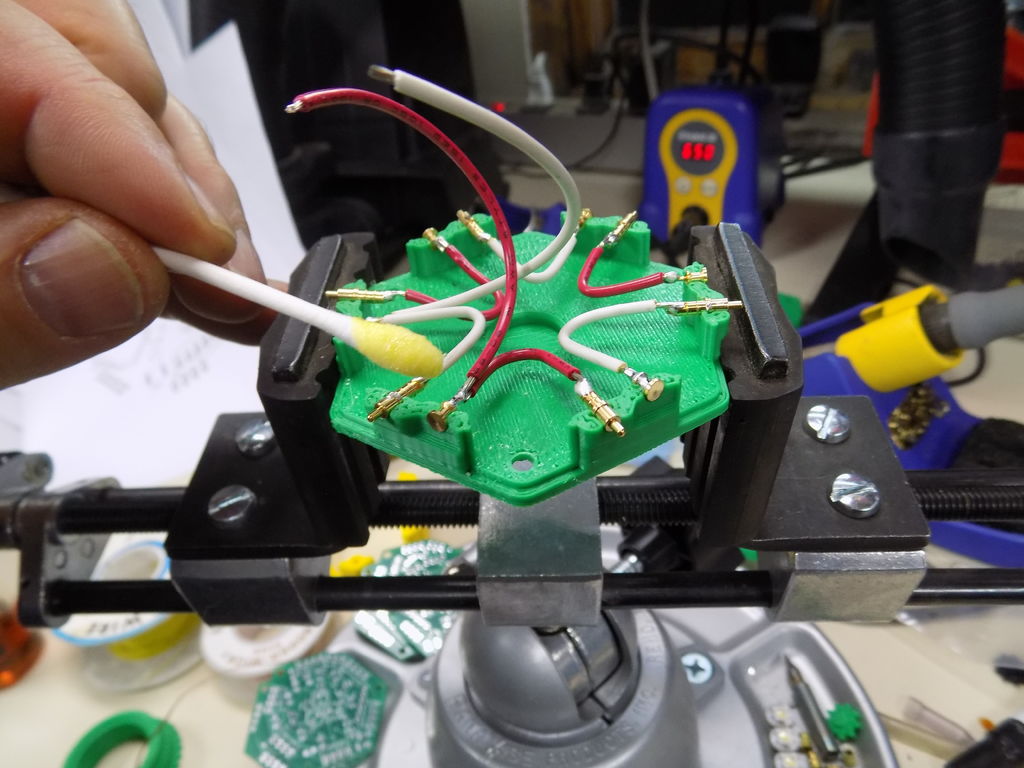

要将它们连接起来,您需要将相邻的焊盘在焊盘空间之间相互连接,从而将其连接到峰谷。从其中一个没有螺孔的接触对开始,顺时针方向,使第一个谷地和第一个峰值功率。将此峰连接到下一个接触垫谷,继续连接峰到谷,直到完成6个焊盘。从这里选择第一组接触线跳线并将其连接到电源,然后将下一组接地,依此类推,这样就有交替的电源和接地连接。现在所有6个接触点都通电并接地。相邻的焊盘具有相反的极性。

通过为每个模块连接所有焊盘(正面桥接基座中的螺孔),如果磁铁安装正确,焊盘设计和排斥的组合,迫使任何2个模块维持短路情况几乎是不可能的。未来的修订版有内部保险丝。

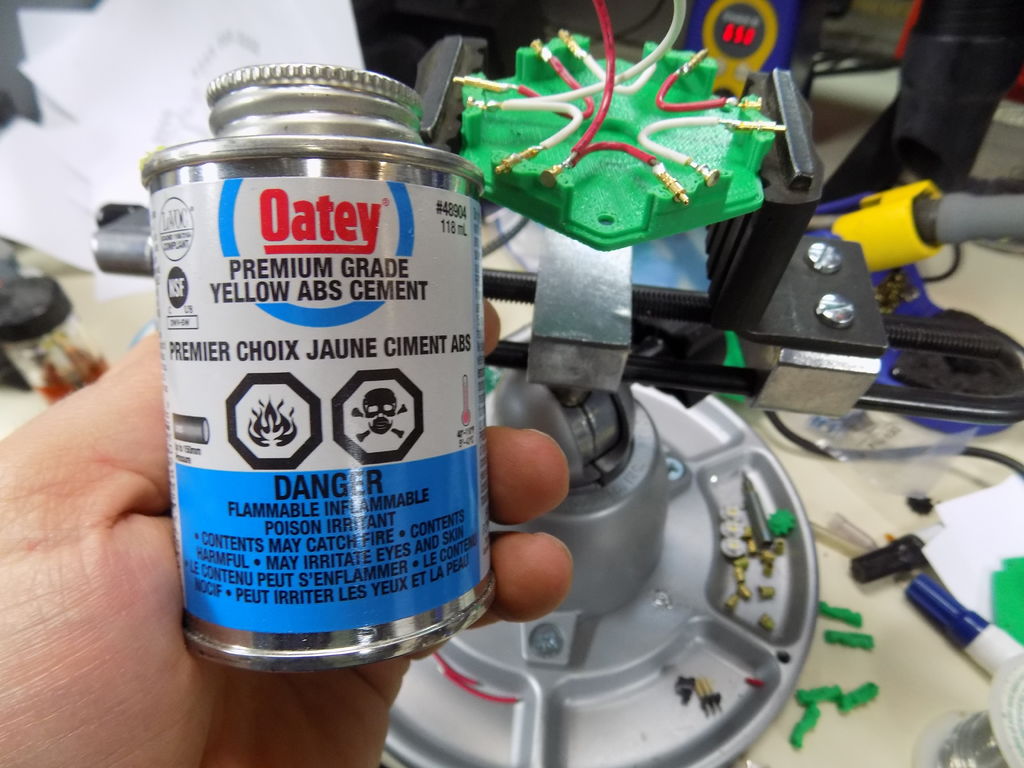

接触垫的尖端用ABS粘合剂固定。

外壳底部有一块额外的磁铁,用于连接金属表面。

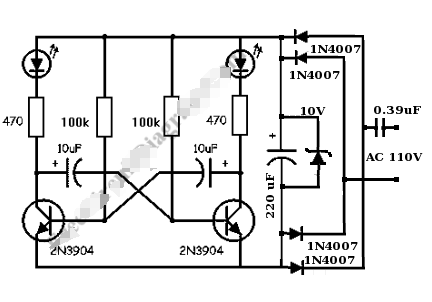

第5步:电源模块

一个模块已被更改并充当电源输入点。它意味着由标准的5V壁疣供电。

插入一个桶形插头作为其中一个接触点组的替代品。

这是通过切断一个接触点来完成的。接触垫和修整插头的一侧。

它与模块上的其他焊盘串联焊接。

步骤6:控制器概述

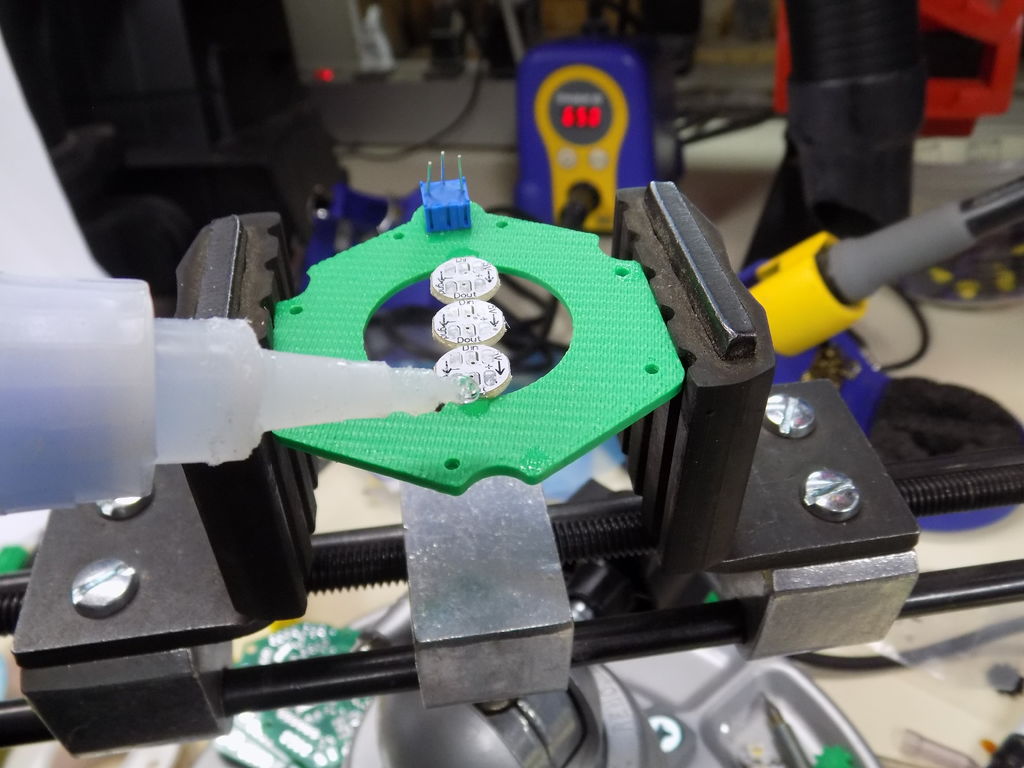

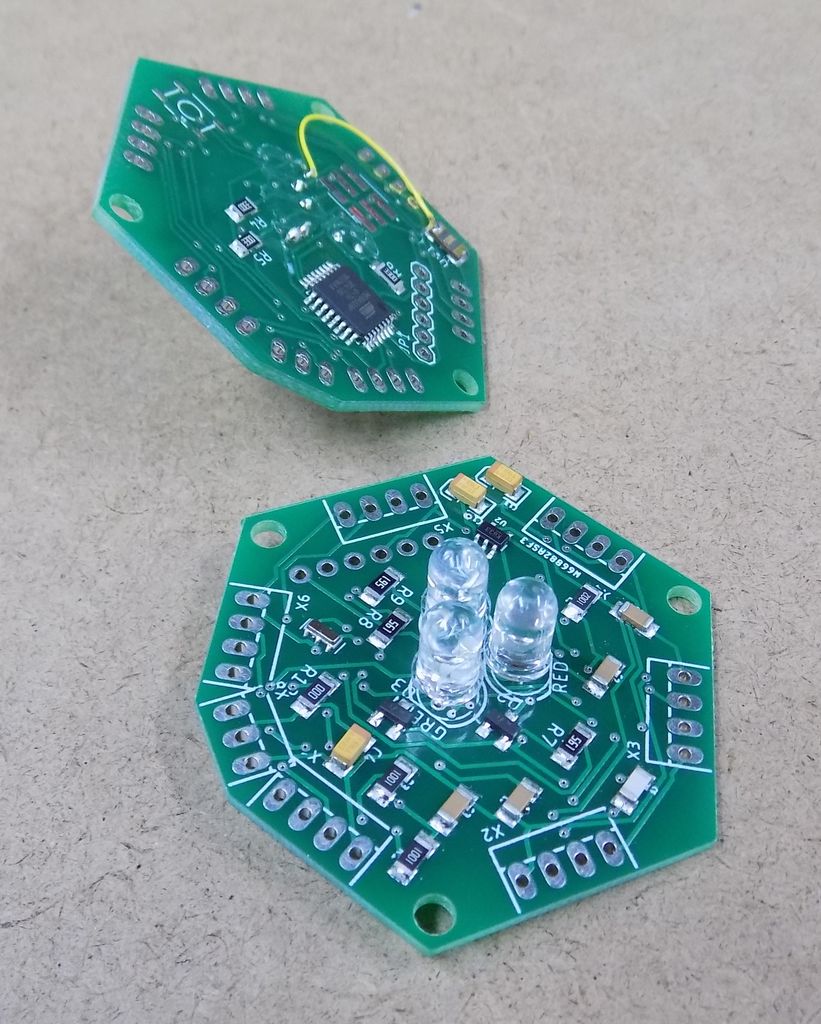

我使用了来自亚马逊的LED模块

代码有点粗糙但是它有效,我把它包含在这里。

这些是连接在3个模块系列中。必须使用Arduino NeoPixel格式焊接连接。这一排被粘在挡板齿轮盖上。

我选择让每个模块都有一个大脑,因为具有串联连接灯和随机模拟接口的物流以预期的方式与中心思维交流很好这里介绍的概念设计的范围。

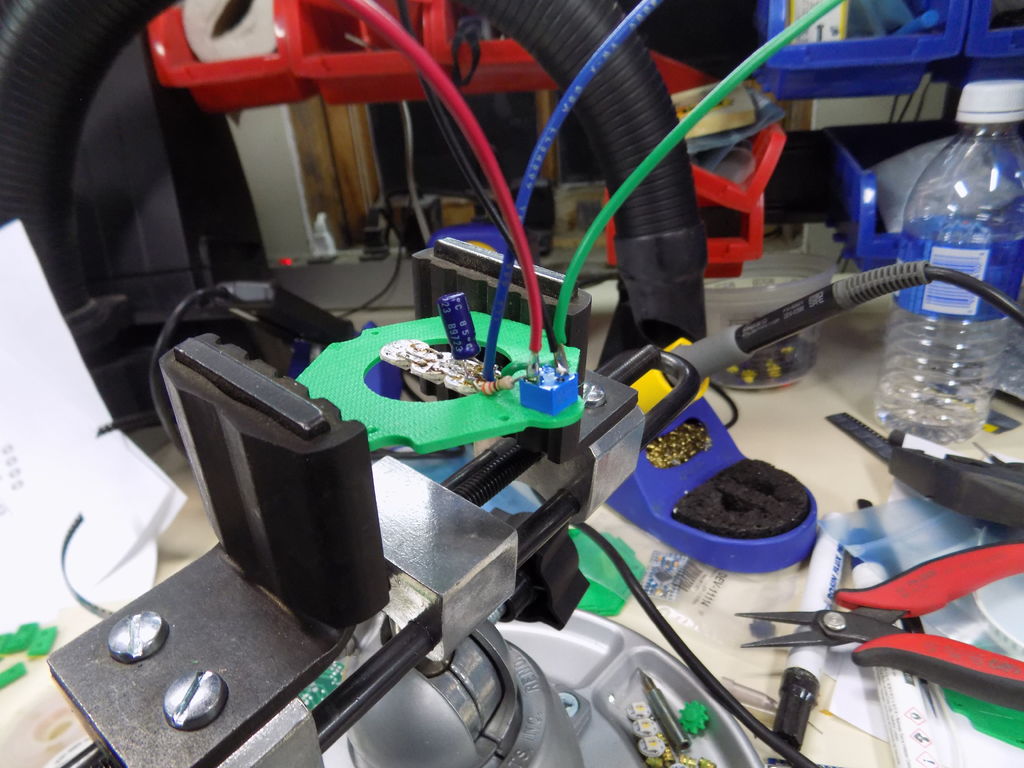

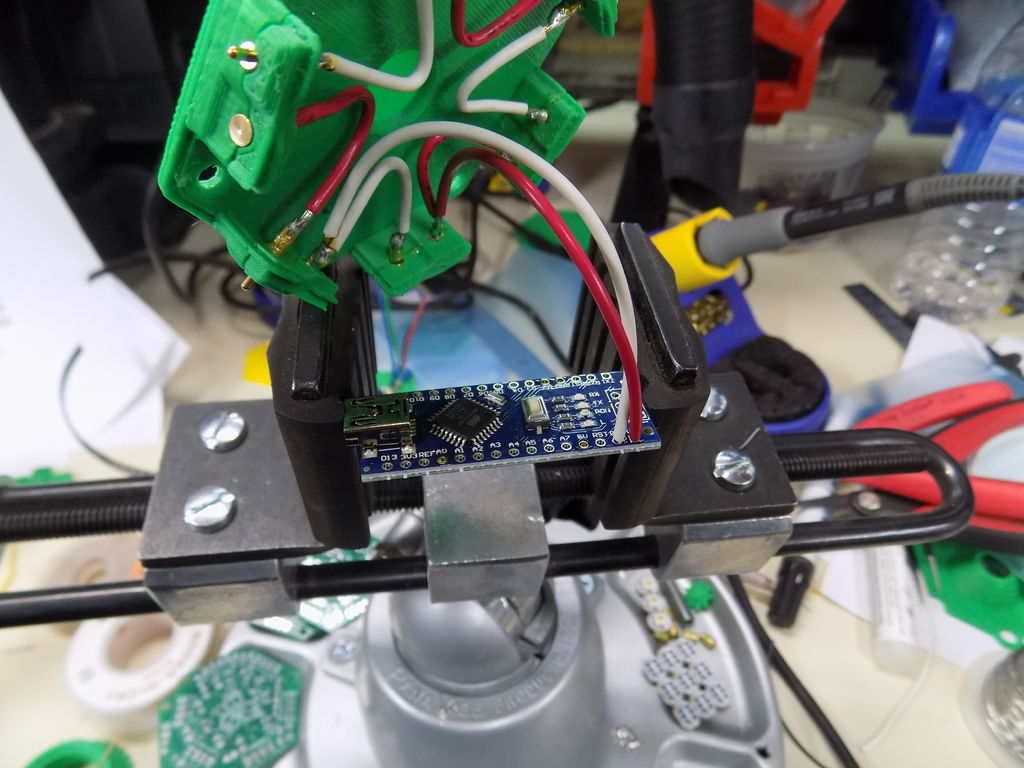

Arduino Nano型控制器数量较少,似乎是一个不错的选择,因为它具有我需要的内置外围设备。

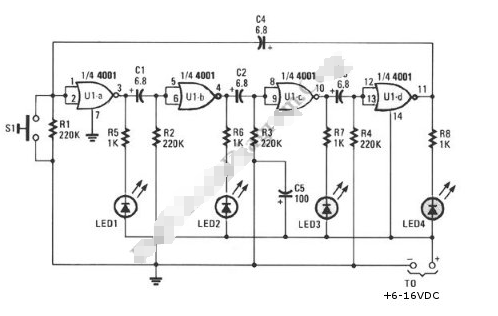

焊接连接是电位计功率和模块功率到Nano的5V端口。接地连接到Nano上的GND端口。电位器抽头到达A0端口,LED数据线通过一个300欧姆的电阻到达Nano上的D2。电源触点红色连接到Vin,白色连接到GND

检查基本操作,电位器旋转,相应的灯激活。

这个版本的灯有点贫血,因为我选择使用RGBW模块,后续版本使用日光可读LED。光驱动来自Arduino NEO像素程序目录。电位计通过模拟输入引脚读入,并转换为程序中的彩色图。然后将其输出到串行LED模块。

步骤7:超越

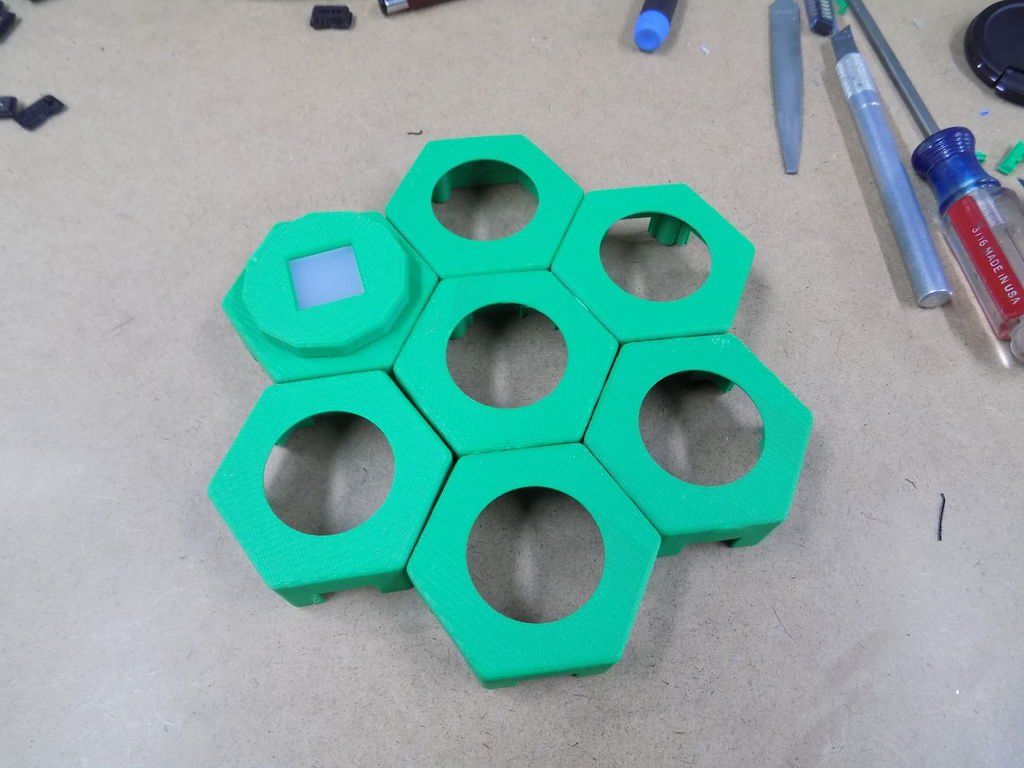

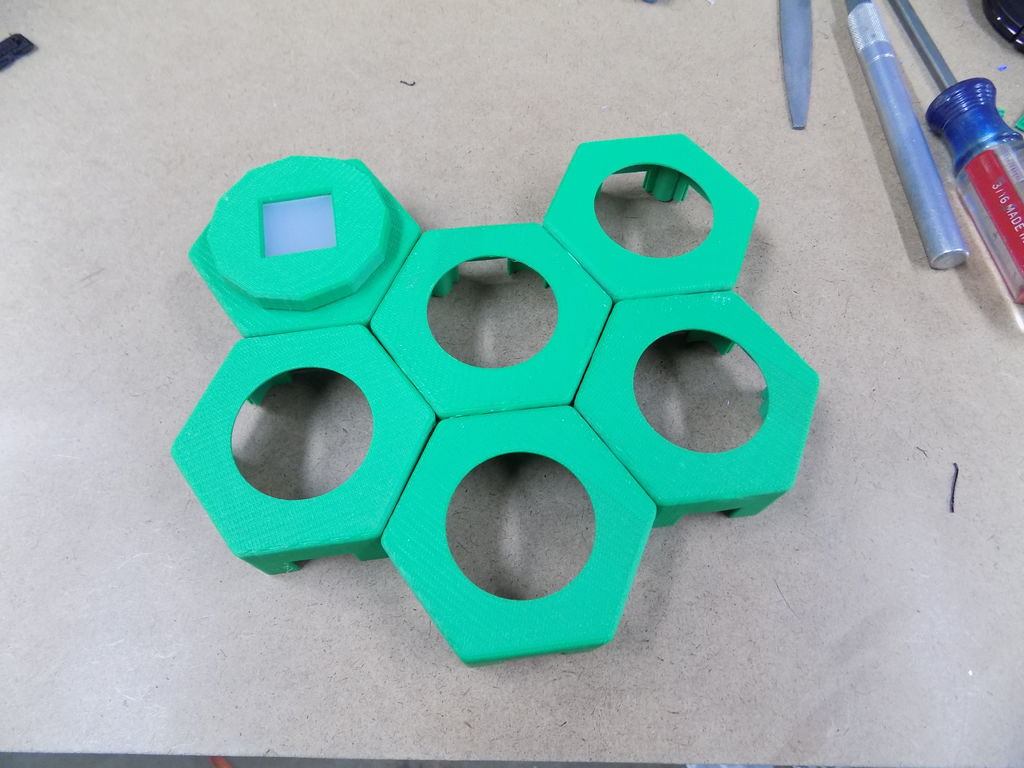

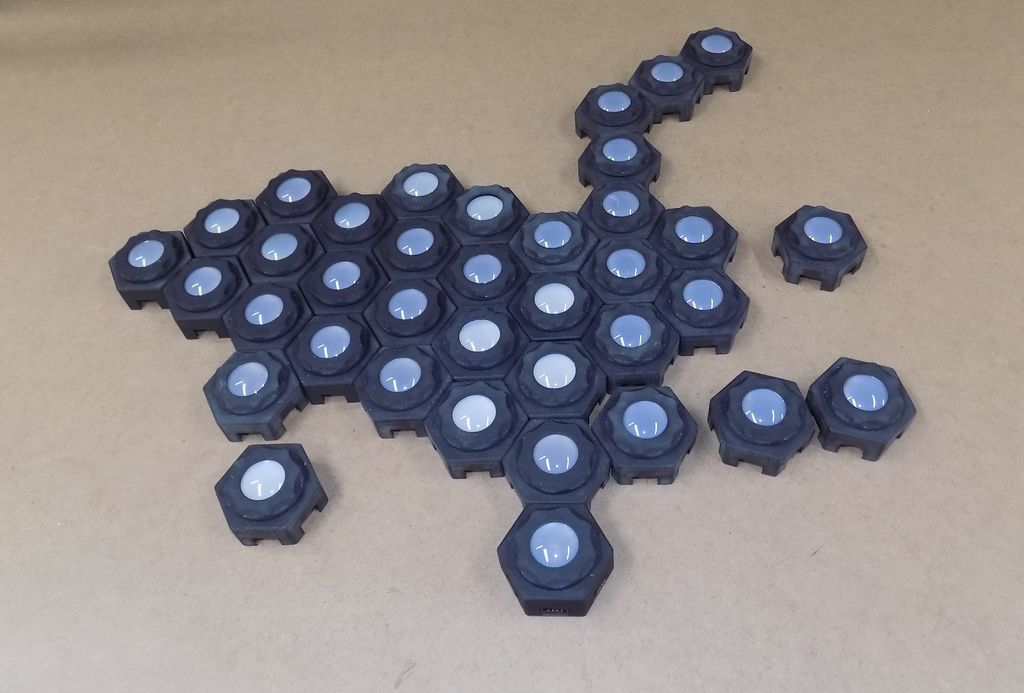

这些灯的关键是数量。模块越多,显示越好。

由于这些灯的生产成本很低,我开始进行众筹活动,以便大规模生产这些灯。

灯已完全重新设计用于生产。

虽然主要操作模式是直接操作,但这些操作现在还有额外的中央通信,用于远程访问和控制以覆盖本地操作

-

led灯

+关注

关注

22文章

1592浏览量

107844

发布评论请先 登录

相关推荐

蜂巢LED灯的制作

蜂巢LED灯的制作

评论