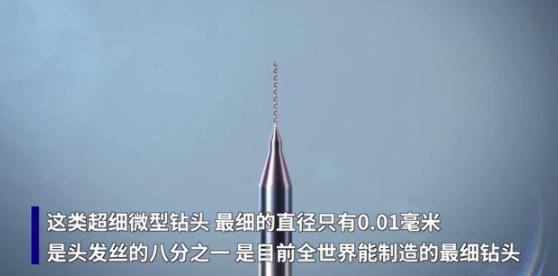

随着电子产品的迅速更新,印刷电路板的印刷已从以前的单层板扩展到双层板和更复杂的高精度多层板。因此,对电路板孔的加工要求越来越高,如孔径越来越小,孔与孔之间的距离越来越小。据了解,环氧树脂基复合材料是纸板厂最常用的材料,孔径的定义是直径0.6mm在小孔以下,0.3mm在微孔以下。今天我将介绍微孔的加工方法:机械钻孔。

为了保证更高的加工效率和孔质量,我们减少了不良产品的比较。在机械钻削过程中,应考虑轴向力和切削扭矩两个因素,这两个因素可能直接或间接地影响孔的质量。轴向力和扭矩随进给量和切削层厚度的增加而增大,切削速度增加,单位时间内切削纤维数量增加,刀具磨损迅速增加。因此,不同尺寸的钻孔,钻具寿命也不同,操作人员应熟悉设备的性能,及时更换钻具。这就是为什么微孔的加工成本更高的原因。

在轴向力中,静构件力FS影响横刃光德切削,动构件力FD主要影响主切削刃的切削,动构件FD对表面粗糙度的影响大于静压构件FS对表面粗糙度的影响。一般来说,当预制孔径小于0.4mm时,静构件FS随着孔尺寸的增大而急剧减小,而动态分量FD则趋于平缓。

PCB钻头的磨损与切削速度、进给量和槽径有关,钻头半径与玻璃纤维宽度之比对刀具寿命有很大影响,刀具切割纤维束的宽度越大,刀具磨损也越大。在实际应用中,0.3mm的钻具寿命可钻3000孔。钻头越大,钻孔越少。

为了防止钻削时脱层、孔壁损坏、污点和毛刺等问题,在分层时,我们可以先在衬垫下面放一个2.5mm厚的垫片,然后把铜板放在垫片上,然后把铝板放在铜板上。"铝板的功能是1.1,保护板不会擦花。二.该钻头散热良好,钻削时会产生热量。3.缓冲器/钻具导轨,以防止孔的偏差。减少毛刺的方法是采用振动钻削技术,硬质合金钻头钻削,硬度好,刀具尺寸和结构也需要调整。

-

pcb

+关注

关注

4329文章

23188浏览量

400548 -

印刷电路板

+关注

关注

4文章

805浏览量

35365

发布评论请先 登录

相关推荐

PCB机械钻孔工艺常见问题及解决方法

PCB板微小孔的加工方法

机械钻孔、激光钻孔的流程

PCB盲孔加工控制成本的方法

PCB板微孔加工方法之机械钻孔

PCB板微孔加工方法之机械钻孔

评论