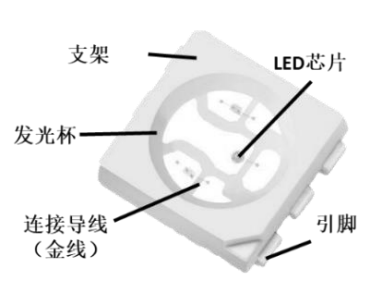

贴片式LED是一种新型表面贴装式半导体发光器件,具有体积小、散射角大、发光均匀性好、可靠性高等优点,发光颜色包括白光在内的各种颜色,因此被广泛应用在各种电子产品上。PCB板是制造贴片式LED的主要材料之一。每个新的贴片式LED产品的开发都是从设计PCB板图纸开始的,在设计时应给出PCB正反面图形及贴片式LED装配图和成品图,再把设计好的PCB板图纸给专业生产片LED PCB板厂商制板,其设计的好坏直接影响到产品的品质及制造工艺的实施。因此,设计一个完美无瑕的贴片式LED PCB板并不是件容易的事情,必须考虑到诸多影响设计的因素。为此,本文将从以下几个方面对贴片式LED PCB板的设计进行探讨。

一、贴片式LED PCB板结构选择

贴片式LED PCB板种类根据结构分:有导通孔型结构、挖槽孔型结构等;根据单颗贴片式LED所用晶片数量分:单晶型、双晶型及三晶型。导通孔型结构PCB板和挖槽孔型结构PCB板区别在于:前者切割时需切割两个方向,单颗成品电极为半弧型;后者切割时只需切割一个方向。选择设计什么样结构的PCB板及贴片式LED采用几颗晶片的方式是根据市场用户的要求进行的。在用户没有提出特殊要求时,一般选择挖槽孔型结构设计PCB板。PCB基板为BT板。

二、挖槽孔方向的选择

如果选择用挖槽孔型结构的方式设计PCB板,必须要考虑挖槽孔选择哪个方向。一般情况下挖槽孔是沿着PCB板宽度方向进行设计的,因为这样做可以使压模成型后PCB板产生的变形最小。

三、PCB板外形尺寸选择

每个新的贴片式LED PCB板外形尺寸大小的选择必须考虑的因素:①要求每块PCB板上设计产品数量。②压模成型后PCB板形变程度是否在可接受的范围内。

在不影响工艺制作时,每块PCB板上产品的个数尽可能的设计多点,这样有利于降低单个产品的成本。又由于压模成型后胶体会收缩,PCB板易产生形变,因此PCB板在设计时又要考虑每组贴片式LED数量不能过多,但组数可以设计多点。这样既可满足单块PCB板上贴片式LED数量的要求,又不至于使压模成型后胶体收缩造成的PCB板形变过大。PCB板形变较大会造成PCB板无法切割及切割后胶体与PCB板易剥离。

PCB板厚度选择是根据用户使用的贴片式LED整体厚度要求进行确定的。PCB板厚度不能太厚,太厚会造成固晶后无法焊线;PCB板厚度也不能太薄,太薄会造成压模成型后因为胶体收缩,PCB板形变过大。

以0603规格厚度为0.6mm的普通贴片式LED产品为例进行说明。如果选用厚度为0.3mm PCB板,胶体部分厚度只可能为 0.3mm,再选用厚度为0.28mm的晶片进行固晶,整体厚度已经为0.58mm,就无法进行焊线操作。如果选用厚度为0.1mmPCB板,胶体部分厚度为0.5mm,压模成型后由于胶体较厚,胶体收缩明显,而PCB板薄,这样会使PCB板产生的形变过大。因此,在设计PCB板的厚度时必须选择一个合适的厚度,既可以使同一块PCB板适合做不同厚度晶片贴片式LED,又不至于造成压模成型后PCB板形变过大。

四、PCB板线路设计要求

1、固晶区:固晶区的大小设计是由晶片大小确定的。在满足能安全固好晶片的情况下,固晶区要尽可能的设计小一些。这样压模后胶体与PCB板的粘着性会更好,不易产生胶体与PCB板剥离的现象,同时也要考虑固晶区尽可能设计在单颗贴片式LED线路板中间位置。

2、焊线区:焊线区基本上要大于磁嘴底部尺寸。

3、固晶区与焊线区距离:固晶区与焊线区距离要以焊线线弧来确定,距离大 会造成线弧拉力不够,距离小会造成焊线时金线接触到晶片。

4、电极宽度:电极宽度一般为0.2mm。

5、电路线径:连接电极与固晶区的电路线径也要考虑大小的问题。采用小的线径可以增加基板与胶体的粘着力。

6、导通孔孔径:如果采用导通孔设计PCB板,导通孔孔径最小值一般为Φ0.2mm。

7、挖槽孔孔径:如果采用导通孔设计PCB板,挖槽孔宽度最小值一般为1.0mm。

8、切割线宽度:切割时由于切割刀片有一定的厚度存在,PCB板在切割后会被磨损一部分,因此在设计切割线宽度时要考虑到切割刀片的厚度,在PCB板设计上进行补偿,不然切割后成品的宽度就偏窄。

另外,还要考虑定位孔的孔径大小等问题。一般一片PCB板可设计电路范围内的产品数量设计为双数。

五、对PCB基板的质量要求

PCB板设计时,应对PCB板制作进行以下技术说明:

1、要求足够的精度:要求板厚不均匀度〈±0.03mm,定位孔对电路板线路的偏差〈±0.05mm。

2、镀金层的厚度和质量必须确保金线键合后拉力测试〉8g。

3、PCB板制成成品后,要求表面无粘污,压模后和胶体之间粘着性好。

责任编辑:ct

-

pcb

+关注

关注

4322文章

23126浏览量

398601 -

华强pcb线路板打样

+关注

关注

5文章

14629浏览量

43089

发布评论请先 登录

相关推荐

霍尔开关的直插式和贴片式两种封装形式的对比

贴片式电阻正确选购方法

雷龙CS SD NAND:贴片式TF卡体验与性能测试

没有pcb板怎么做贴片机程序

pcb没有工艺边怎么贴片

量子点光致发光器件稳定性的研究

MINI PCIE连接器 52PIN 0.8间距 H5.2MM贴片式图纸

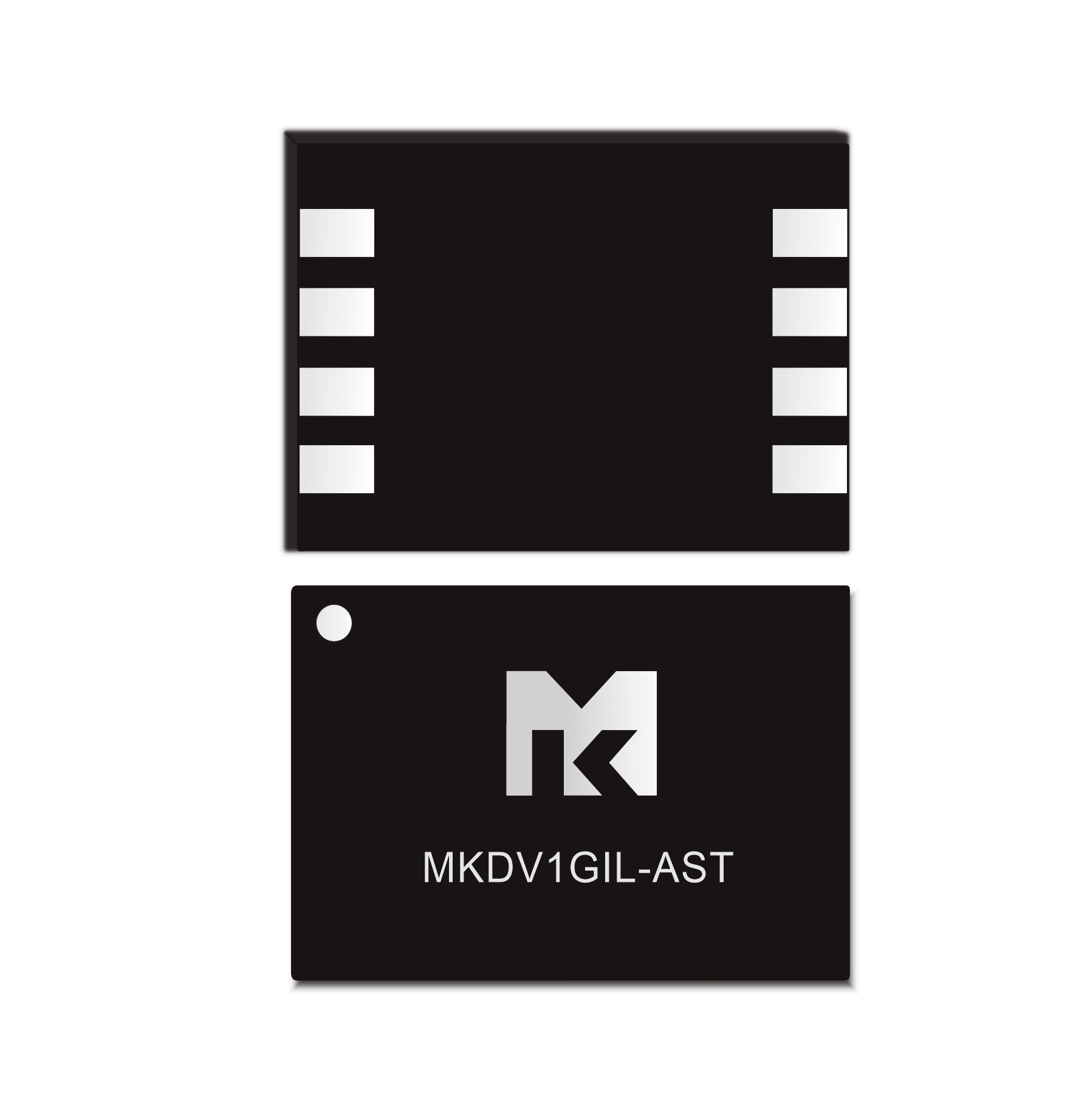

贴片式SD卡功能介绍【MK SD NAND】

轻触按键开关6*6*H贴片式

NAND Flash(贴片式TF卡):嵌入式存储介绍

MK米客方德SD NAND:贴片式内存卡技术解析

贴片式tf卡 Nand flash芯片试用体验

什么是贴片式TF卡?

贴片式LED PCB板的设计是怎样的

贴片式LED PCB板的设计是怎样的

评论