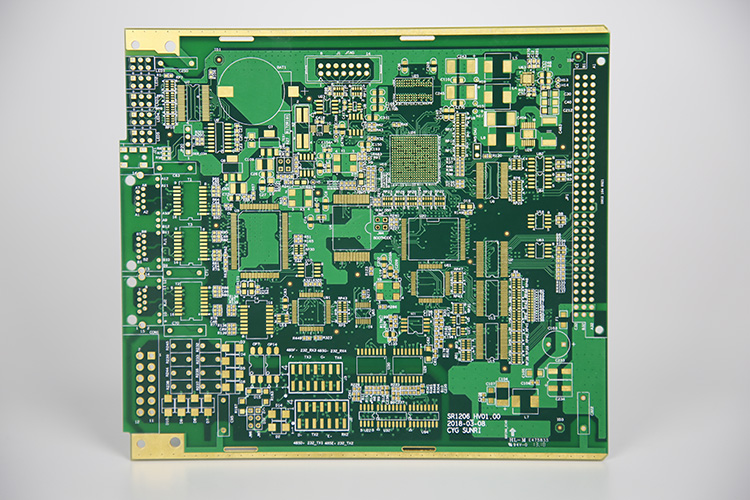

在印制板的制作工艺中,图形转移是关键工序,以前常用干膜工艺来进行印制电路图形的转移。现在,湿膜主要用于多层印制板的内层线路图形的制作和双面及多层板的外层线路图形的制作。

1.工艺过程

前处理→网印→烘烤→曝光→显影→抗电镀或抗腐蚀→去膜→下道工序

2.关键工艺过程分析

(1) 涂布方式的选择

湿膜涂布的方式有网印型、滚涂型、帘涂型、浸涂型。

在这几种方法中,滚涂型方法制作的湿膜表面膜层不均匀,不适合制作高精度印制板;帘涂型方法制作的湿膜表面膜层均匀一致,厚度可精确控制,但帘涂式涂布设备价格昂贵、适合大批量生产;浸涂型方法制作的湿膜表面膜层厚度较薄,抗电镀性差。根据现行PCB生产要求,一般采用网印型方法进行涂布。

(2)前处理

湿膜和印制板的粘合是通过化学键合来完成,通常湿膜是一种以丙稀酸盐为基本成分的聚合物,它是通过自由移动的未聚合的丙稀酸盐团与铜结合。本工艺采用先化学清洗再机械清洗的方法来确保上述的键合作用,从而使表面无氧化、无油污、无水迹。

(3)粘度与厚度的控制

油墨粘度与稀释剂的关系见图l。

由图中可以看出,在5%的点上,湿膜的枯度为150PS,低于此粘度印刷的厚度,达不到要求。湿膜印刷原则上不加稀释剂,如要添加应控制在5%以内。

湿膜的厚度是通过下述公式来计算:

hw=[hs- (S + hs)]+P%

式中,hw为湿膜厚度;hs为丝网厚度;S为填充面积;P为油墨固体含量。

以100目的丝网为例:

丝网厚度:60 μm;开孔面积:30%;油墨的固体含量:50%。

湿膜的厚度=[60-(60×70%)]× 50%=9μm

当湿膜用于抗腐蚀时,其膜厚一般要求为15~20μ m;当用于抗电镀时其膜厚一般要求为20~30μm。因此,湿膜用于抗腐蚀时,应印刷2遍,此时厚度为18μm左右,符合抗腐蚀要求;用于抗电镀时,应印刷3遍,此时厚度为27μm左右,符合抗电镀膜厚要求。湿膜过厚时易产生曝光不足、显像不良、耐蚀刻差等缺点,抗电镀时会被药水浸蚀,造成脱膜现象,且感压性高,在贴合底片时易产生粘底片情况;膜过薄时容易产生曝光过度、电镀绝缘性差、脱膜和在膜层上出现电镀金属的现象等缺点,另外,曝光过度时,去膜速度也较慢。

责任编辑:ct

-

pcb

+关注

关注

4335文章

23239浏览量

402130 -

华强pcb线路板打样

+关注

关注

5文章

14629浏览量

43384

发布评论请先 登录

相关推荐

VirtualLab Fusion应用:抗反射蛾眼结构的仿真

电镀工艺流程详解 电镀技术在工业中的应用

案例:小电容解决困扰多时的辐射抗扰度问题

电源整流器对电镀的影响

连接器抗振抗冲击与哪些因素有关?YM系列连接器抗振同样给力

什么是脉冲群抗扰度试验?为什么要做脉冲群抗扰度试验?

PCB图形转移过程中抗蚀抗电镀层怎样来应用

PCB图形转移过程中抗蚀抗电镀层怎样来应用

评论