据麦姆斯咨询报道,日本真空技术株式会社(ULVAC)近期宣布成功推出高量产(HVM)的锆钛酸铅(PZT)压电薄膜溅射技术,该技术可有效解决阻碍MEMS器件发展的技术问题,这对MEMS器件在自动驾驶和下一代可穿戴终端(如智能眼镜)的应用至关重要。该公司已经开始销售采用该新技术的生产系统。

预计5G和人工智能(AI)等技术的发展将加速智能社会的进程。在智能社会中,各类产业的数字化发展将提升产业效率,并为人们生活带来更多便利。随着自动驾驶、增强现实/虚拟现实(AR/VR)、安全以及智能手机等应用中多功能水平的提高,需要执行器根据从各种传感器接收到的信号来激活设备。市场对执行器的需求预期将激增,不过在其开发过程中的一些关键问题亟待解决,包括对小型化、降低生产成本、更低功耗和更高性能的需求。

PZT压电薄膜是构成MEMS传感器和执行器的关键技术,但其制备工艺在过去很难实现,传统上主要采用低温的涂覆方法(溶胶-凝胶法)。然而,在2015年,ULVAC成功开发出世界上最先进的低温PZT压电薄膜溅射工艺,并为下一代MEMS技术持续研发该技术。

为了进一步推进这项专有技术,ULVAC通过优化系统运行来降低运行成本,并极大地提高了技术的可靠性,这对设备的商业化至关重要。最终该技术成为了一种突破性的大规模生产技术,现已成功纳入ULVAC已经开始销售的生产系统。

该技术允许MEMS器件与互补金属氧化物半导体(CMOS)工艺集成,并带来积极的效果,比如小型化、更低的生产成本、更低的功耗和更高的性能。这将为未来MEMS传感器和执行器在空间信息传感和3D成像显示(包括智能眼镜)中的更多应用铺平道路。该技术还将促进MEMS器件在3D指纹识别等应用中的使用。

ULVAC将继续引领MEMS器件技术的创新,这些技术可用于广泛的应用领域,包括蚀刻、溅射、灰化和溅射靶材。通过所有这些贡献,ULVAC将不断推动智能社会的创建。

技术概述

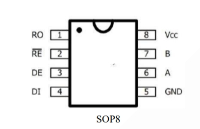

使用PZT压电薄膜的MEMS器件在硅衬底上形成以下五层:黏附层、下电极层、缓冲层、压电(PZT)层和上电极层。所有的这些薄膜层都可以在ULVAC的单晶圆溅射系统中形成,而不会将硅衬底暴露在大气中。这种型号为SME-200的多腔溅射系统可实现连续工艺流程,每层薄膜可在各自的工艺腔内独立优化,从而实现高重复性和更高的产量。该系统还旨在为8英寸硅衬底提供均匀稳定的工艺,8英寸是目前MEMS器件批量生产最大的衬底尺寸。该设备可安装加载互锁(load-lock)真空腔和最多七个工艺腔,包括直流(DC)和射频(RF)磁控溅射腔,以及用于加速晶化的快速热退火(RTA)腔。

8腔体结构的俯视图(7个工艺腔和1个load-lock腔)

ULVAC的PZT溅射系统采用专门设计的PZT溅射腔,可解决PZT独有的问题,通过加热晶圆,在其表面生长晶体以形成PZT薄膜。为此,ULVAC采用不超过500摄氏度的新型低温PZT薄膜工艺,以及应用缓冲层的专有工艺技术,同时实现卓越的压电性能(1)和高可靠性(2)。此外,通过优化维护周期,运行成本已降至2015年的75%,从而在大规模生产条件下实现了世界上最高性能的PZT薄膜。

技术特点

1. 使用单晶圆溅射系统,可以在同一系统内逐层生长薄膜。

2. 使用低温专利技术,可在500摄氏度下实现批量生产高性能的PZT薄膜。

3. 采用新工艺可实现器件的高可靠性。

4. 运行成本降低至2015年的75%。

(1)压电性能:压电常数(e31)越高,施加在器件上每单位电压产生的移动量就越大,从而可以使器件更小型化并降低功耗。(压电常数e31:-15.5 C/m2 @ PZT薄膜厚度:2.0 um)

(2)高可靠性:在器件高耐久性的指标中,介电击穿电压约为200 V,且介电击穿(TDDB)寿命测试时间为200万小时。

PZT薄膜的介电击穿电压(上)和TDDB(下)新工艺和2015年的对比

-

传感器

+关注

关注

2553文章

51511浏览量

757262 -

mems

+关注

关注

129文章

3968浏览量

191222 -

晶圆

+关注

关注

52文章

4999浏览量

128416

发布评论请先 登录

相关推荐

激光焊接技术在焊接钛金属的工艺应用案例

上海伯东IBE离子束刻蚀机优势

溅射薄膜性能的表征与优化

Bumping工艺升级,PVD溅射技术成关键推手

磁控溅射镀膜工艺参数对薄膜有什么影响

无源蜂鸣器怎么才会响

应用于MEMS执行器的8英寸硅晶圆上的KNN无铅技术介绍

ULVAC推出锆钛酸铅压电薄膜溅射技术,广泛应用于MEMS器件中

ULVAC推出锆钛酸铅压电薄膜溅射技术,广泛应用于MEMS器件中

评论